ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения композиции оксида перовскитного типа на носителе из оксида алюминия, к композиции оксида перовскитного типа на носителе из оксида алюминия и к ее применению в каталитических системах для регулирования выбросов отработавших газов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для снижения содержания NOx (оксидов азота) в отработавших (выхлопных) газах двигателей, работающих на обедненных топливных смесях, требуются специальные системы доочистки NOx. Это связано с тем, что в преобладающих окислительных условиях невозможно восстановление NOx до N2 с использованием трехкомпонентного катализатора, работающего в преобладающих стехиометрических условиях. Поэтому был разработан специальный катализатор доочистки отработавших газов, содержащий материал, способный накапливать NOx, например, такой как нитрат/нитрит в условиях обедненной топливной смеси. При использовании рабочих условий, близких к стехиометрическим, или богатых топливных смесей накопленные NOx затем можно преобразовать в азот, а материал накопления регенерировать. Такой катализатор обычно называют (обедненным) катализатором накопления NOx. Катализатор накопления NOx может быть установлен перед катализатором селективного каталитического восстановления (SCR, от англ. Selective Catalytic Reduction) на основе цеолита, который высокоэффективен при более высоких температурах.

Катализаторы накопления NOx обычно содержат СеO2 в качестве компонента накопления, особенно для хранения NOx в диапазоне низких и средних температур. Недостатком является то, что во время стадий DeNOx, т.е. регенерации в композиции, богатой отработавшими (выхлопными) газами, большая часть восстановителей расходуется из-за окислительно-восстановительной активности оксида церия. Это приводит к существенному расходу топлива из-за восстановления Се4+ до Се3+.

Поэтому существует потребность в разработке материалов, способных накапливать NOx в диапазоне низких и средних температур, не проявляя окислительно-восстановительной активности в условиях эксплуатации.

Привлекательной альтернативой являются не обладающие окислительно-восстановительной активностью перовскиты формулы АВО3 (где А представляет собой катион, включающий редкоземельные, щелочноземельные, щелочные элементы, Pb2+ и Bi3+, тогда как В представляет собой катион, включающий переходные металлы). Однако эти соединения обычно не имеют необходимой площади поверхности для взаимодействия с NOx в объемном состоянии.

Перовскиты и их применение в каталитических системах выбросов отработавших (выхлопных) газов раскрыты в US 2012/0046163А1. В этом патенте описан композит перовскита на основе лантана на подложке из оксида алюминия или гидроксида алюминия. Композит изготавливается методом осаждения. В этом способе получают перовскит, обладающий преимуществом по сравнению с предшествующим уровнем техники. В US 2012/0046163 о требуемой низкой кристалличности перовскита и ее важности говорится в абзаце 3, где указано, что перовскит должен быть как можно более мелко рассеян на носителе, то есть он должен быть нанесен в виде мелких частиц. Однако способом, описанным в US 2012/0046163, не достигается низкая кристалличность, требуемая для конкретных каталитических применений.

В документе US 4921829 описан двухстадийный способ получения смешанного оксида перовскита на носителе. В примере 5 на первой стадии порошок LaAlO3 готовят из γ-оксида алюминия и нитрата лантана. Этот LaAlO3 смешивают с водным раствором соединений-предшественников перовскита, сушат и прокаливают. Таким образом, LaAlO3 сосуществует с компонентом катализатора из перовскитного материала.

В документе US 5882616 описан двухстадийный способ получения смешанного оксида перовскита на носителе. В примере 1 на первой стадии γ-оксид алюминия пропитывают нитратом лантана. Этот стабилизированный оксид алюминия трижды пропитывают водными растворами соединений-предшественников перовскита, сушат и прокаливают. Хотя размеры кристаллитов в этом документе не сообщаются, относительно резкие отражения на дифракционной рентгенограмме указывают на то, что кристаллиты перовскита имеют размер больше 5 нм.

Следовательно, по-прежнему существует потребность в разработке однородного оксидного композита перовскитного типа, имеющего структуру перовскита, на носителе из оксида алюминия с улучшенными характеристиками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения предложен способ получения композиции оксида перовскитного типа на носителе из оксида алюминия, включающий следующие стадии:

i) получение легированного оксида алюминия, причем легированный оксид алюминия включает:

a. оксид алюминия и оксид редкоземельного элемента, или

b. оксид алюминия и оксид щелочноземельного элемента, или

c. оксид алюминия и смесь оксида редкоземельного элемента и оксида щелочноземельного элемента,

где легированный оксид алюминия получают способом, включающим следующие этапы:

А) приготовление суспензии бемита, причем суспензия бемита содержит бемит;

Б) приготовление водного раствора соли, причем водный раствор соли включает:

a. соль редкоземельного элемента, или

b. соль щелочноземельного элемента, или

c. смесь соли редкоземельного элемента и соли щелочноземельного элемента;

C) объединение суспензии бемита с водным раствором соли с образованием смеси бемита с солью;

D) сушку смеси бемита с солью с получением высушенной смеси бемита с солью; и

E) прокаливание высушенной смеси бемита с солью с образованием легированного оксида алюминия;

ii) пропитка (импрегнирование) легированного оксида алюминия водным раствором для пропитки, причем водный раствор для пропитки содержит одну из или смесь водорастворимых солей редкоземельных элементов, водорастворимых солей щелочноземельных элементов, водорастворимых солей щелочных элементов, водорастворимых солей Pb2+, водорастворимых солей Bi3+ и водорастворимых солей переходных металлов с образованием пропитанного легированного оксида алюминия; и

iii) прокаливание пропитанного легированного оксида алюминия с получением композиции оксида перовскитного типа на носителе из оксида алюминия.

Бемит определен как любой оксид алюминия, имеющий молекулярную формулу AlOOH * xH2O, где х находится в диапазоне от 0 до 0,5, включая бемит и псевдобемит.

Суспензия бемита может дополнительно содержать диоксид кремния, диоксид титана, водорастворимые соли титана или циркония или их смеси.

Суспензия бемита включает предшественник бемита и по меньшей мере воду, предпочтительно в соотношении от 2:98 до 20:80. Суспензия бемита необязательно содержит добавки, модифицирующие рН, например карбоновые кислоты или аммиак.

Более предпочтительно суспензию бемита получают гидролизом алкоксида.

Водный солевой раствор для получения легированного оксида алюминия предпочтительно содержит по меньшей мере воду и водорастворимую соль редкоземельного элемента, водорастворимую соль щелочноземельного элемента или их смеси. Соль редкоземельных элементов предпочтительно представляет собой ацетат или нитрат элементов с атомными номерами от 57 до 60, наиболее предпочтительно ацетат La. Соль щелочноземельного элемента предпочтительно представляет собой ацетат щелочноземельного элемента или нитрат щелочноземельного элемента. Соль щелочноземельного элемента предпочтительно представляет собой ацетат Са, Sr или Ва, наиболее предпочтительно ацетат Sr.

Легированный оксид алюминия (после прокаливания) имеет максимальное содержание оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси не более 20 мас. %, предпочтительно максимальное содержание менее 12 мас. %, и наиболее предпочтительно это содержание менее 10 мас. %.

По меньшей мере 50 мас. %, предпочтительно по меньшей мере более 90 мас. % и наиболее предпочтительно 100 мас. % оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси, которые присутствуют в композиции оксида перовскитного типа на носителе из оксида алюминия, добавляют к суспензии бемита в виде соли редкоземельного элемента, соли щелочноземельного элемента или их смеси. Оксид образуется из соли путем прокаливания. Легированный оксид алюминия обеспечивает равномерно распределенные центры зародышеобразования на стадии пропитки легированного оксида алюминия водным раствором для пропитки для получения композиции оксида перовскитного типа на носителе из оксида алюминия.

В частности, если легированный оксид алюминия (после прокаливания) содержит оксид лантана, максимальное содержание оксида лантана составляет не более 20 мас. %, предпочтительно максимальное содержание составляет менее 12 мас. %, и наиболее предпочтительно это содержание составляет менее 10 мас. %. Оксид лантана образуется из соли лантана при прокаливании. Из-за низкого содержания оксида лантана в композиции оксида перовскитного типа на носителе из оксида алюминия LaAlO3 не образуется.

Смесь бемита с солью предпочтительно сушат распылением с получением высушенной смеси бемита с солью.

Высушенную смесь бемита с солью предпочтительно прокаливают при температуре от 450°С до 1200°С, предпочтительно при температуре от 500°С до 600°С, в течение по меньшей мере 0,5 часов, а более предпочтительно от 0,5 до 5 часов, до образования легированного оксида алюминия. Температуру и время выбирают независимо.

Пропитка легированного оксида алюминия может быть осуществлена любым способом пропитки, известным в данной области техники, предпочтительно пропиткой по влагоемкости. Такой способ обычно обеспечивает пропитку от 80 до 100% объема пор легированного оксида алюминия водным раствором для пропитки.

Водный раствор для пропитки содержит смесь водорастворимых солей согласно определенному стехиометрическому соотношению формулы оксида перовскитного типа АВО3.

Эти одна или более водорастворимых солей водного раствора для пропитки предпочтительно представляют собой ацетаты или нитраты редкоземельных элементов, предпочтительно ацетаты или нитраты редкоземельных элементов, имеющих атомный номер от 57 до 60, более предпочтительно ацетаты или нитраты La, ацетаты или нитраты щелочноземельных элементов, предпочтительно ацетаты или нитраты Sr, Ва и Са, более предпочтительно ацетат или нитрат Sr, ацетаты или нитраты Pb2+ и/или Bi3+, и водорастворимые соли переходных металлов, включая цитрат аммония-железа, лактат аммония-титана, ацетат циркония или их смеси. Более предпочтительно водорастворимые соли представляют собой ацетат циркония, цитрат аммония-железа и лактат аммония-титана.

Стадия ii) первого аспекта изобретения обеспечивает пропитку водным раствором, включающим смесь водорастворимых солей. Водорастворимые соли могут включать смеси по меньшей мере одного из компонентов а), b) и с) с по меньшей мере одним из компонентов d):

a) ацетаты или нитраты редкоземельных элементов, предпочтительно ацетаты или нитраты редкоземельных элементов, имеющих атомный номер от 57 до 60, более предпочтительно ацетат или нитрат La,

b) ацетаты или нитраты щелочноземельных элементов, предпочтительно ацетаты или нитраты одного или более из Sr, Ва и Са, более предпочтительно ацетат или нитрат Sr,

c) один или более ацетатов или нитратов Pb2+ и Bi3+ и

d) одна или более водорастворимых солей переходных металлов, таких как соли переходных металлов Fe, Ti и/или Zr, содержащие, например, цитрат аммония-железа, лактат аммония-титана, цитрат аммония-железа, ацетат циркония или их смеси.

Альтернативно, водный раствор для пропитки может содержать только одну водорастворимую соль, например цитрат аммония-железа.

Из-за использования легированного оксида алюминия для получения пропитанного легированного оксида алюминия, обладающего способностью к высокой нагрузке путем пропитки, предпочтительно применяют только одну стадию пропитки.

Пропитанный легированный оксид алюминия прокаливают предпочтительно при температуре от 500°С до 1100°С, наиболее предпочтительно при температуре от 700°С до 1000°С. Прокаливание может проходить в течение по меньшей мере 0,5 часа, более предпочтительно от 0,5 до 5 часов, например 3 часа. Температуру и время выбирают независимо. Благодаря однородно распределенной пропитке, полученной на стадии ii), получают композицию оксида перовскитного типа на носителе из оксида алюминия, имеющую очень низкий размер кристаллитов перовскита.

Согласно второму аспекту изобретения предложена композиция оксида перовскитного типа на носителе из оксида алюминия, полученная способом согласно изобретению.

В соответствии с третьим аспектом изобретения предлагается композит (композиционный материал) из композиции оксида перовскитного типа на носителе из оксида алюминия, имеющий следующие характеристики:

i) по меньшей мере 50 мас. %, предпочтительно от 75 до 95 мас. %, легированного оксида алюминия; и

ii) от 5 до 50 мас. %, предпочтительно от 5 до 25 мас. % оксида перовскитного типа формулы I:

где:

А включает редкоземельный элемент, щелочноземельный элемент, щелочной элемент, Pb2+, Bi3+ или их смеси, и

В включает один или более переходных металлов, включая смеси переходных металлов;

ABO3 предпочтительно характеризуется размером кристаллитов менее 5 нм, предпочтительно размером кристаллитов от 4 нм до 5 нм, после прокаливания при 850°С в течение 3 часов, и размером кристаллитов менее 2 нм после прокаливания при 700°С в течение 4 часов.

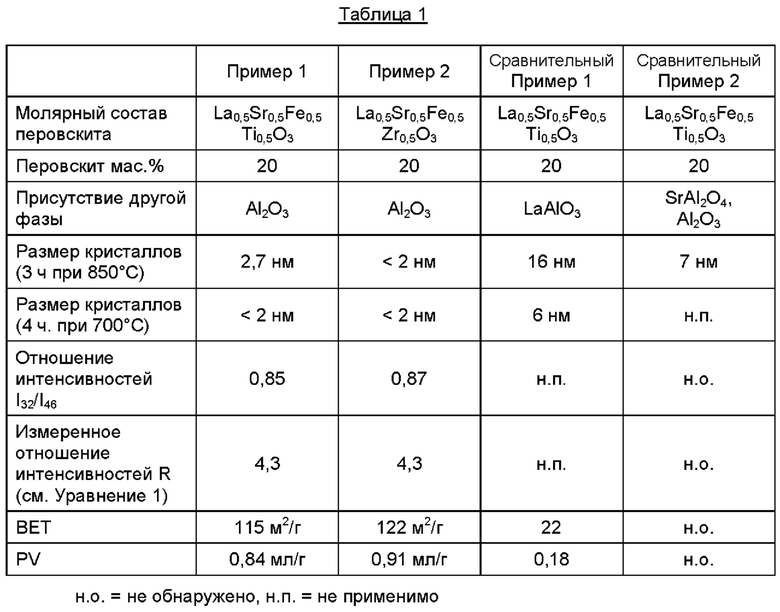

Композиция оксида перовскитного типа на носителе из оксида алюминия дополнительно характеризуется измеренным отношением интенсивностей менее 10, предпочтительно менее 8. Измеренное отношение интенсивностей определяют по Уравнению 1. Дифракционная рентгенограмма перовскитной структуры с использованием К-альфа-излучения меди с длиной волны 1,54 Å содержит сильное отражение около 2θ=32°.

Дифракционная рентгенограмма переходного оксида алюминия содержит сильное отражение около 2θ=46°.

Измеренное отношение интенсивностей R (см. Уравнение 1) является мерой кристалличности перовскитного материала на носителе из оксида алюминия.

I32: Интенсивность отражения около 32°.

I46: Интенсивность отражения около 46°

mP: масса перовскита/(масса перовскита (рассчитанная как АВОэ) + масса оксида алюминия)

Легированный оксид алюминия определен и получен в соответствии с первым аспектом изобретения. Композиция оксида перовскитного типа на носителе из оксида алюминия предпочтительно содержит по меньшей мере 80 мас. % легированного оксида алюминия.

Предпочтительно А оксида перовскитного типа согласно формуле I содержит смесь щелочноземельного элемента, более предпочтительно по меньшей мере одного из Sr, Ва или Са, и редкоземельного элемента, более предпочтительно элемента, имеющего атомный номер от 57 до 60. Наиболее предпочтительно А включает смесь Sr и La.

Предпочтительно В оксида перовскитного типа согласно формуле I содержит смесь двух различных переходных металлов, предпочтительно Fe, и по меньшей мере одного элемента из группы IVa Периодической системы элементов. Более предпочтительно В включает смесь Fe, Ti и Zr.

Компоненты А и В выбираются независимо, так что достигается баланс заряда с тремя анионами оксида, таким образом, сумма измеренных степеней окисления молярной доли отдельных компонентов равна +6.

Оксид перовскитного типа предпочтительно равномерно распределен в матрице из оксида алюминия, где оба они образуют композицию оксида перовскитного типа на носителе из оксида алюминия.

Не ограничиваясь какой-либо теорией, заявитель полагает, что равномерное распределение малых кристаллов оксида перовскитного типа позволяет матрице оксида алюминия действовать в качестве диффузионного барьера, обеспечивающего полезные свойства композита оксида перовскитного типа на носителе из оксида алюминия.

Композиция оксида перовскитного типа на носителе из оксида алюминия может иметь удельную площадь поверхности, определенную способом Брунауэра-Эммета-Теллера (BET), составляющую от 50 м2/г до 300 м2/г, предпочтительно от 100 м2/г до 200 м2/г, и объем пор от 0,1 мл/г до 1,5 мл/г, предпочтительно от 0,5 мл/г до 1,0 мл/г.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет описано со ссылкой на следующие неограничивающие примеры и графические материалы, на которых:

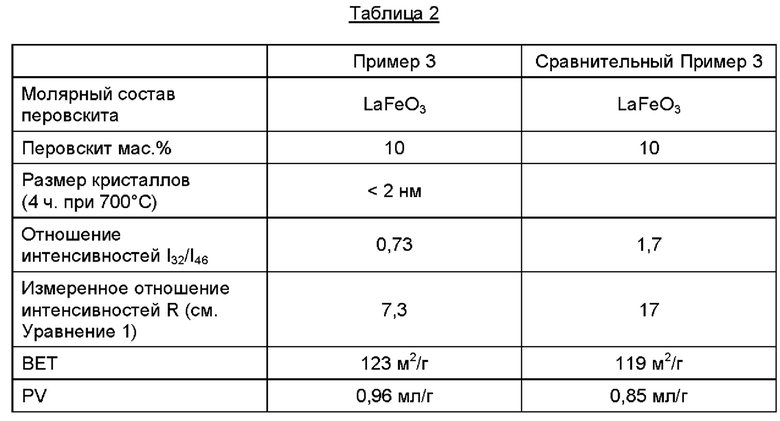

Фиг. 1 представляет собой дифракционную рентгенограмму Примера 1 после прокаливания при 700°С в течение 4 часов и после прокаливания при 850°С в течение 3 часов, где отражение, отмеченное звездочкой (*), показывает отражение рентгенограммы оксида перовскитного типа;

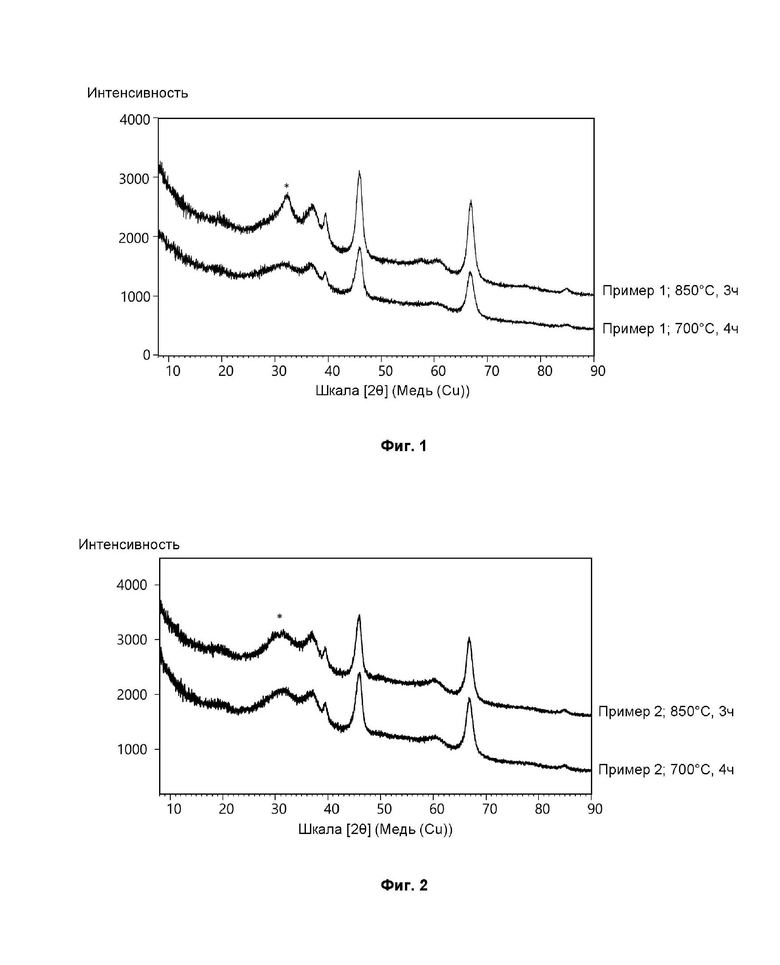

Фиг. 2 представляет собой дифракционную рентгенограмму Примера 2 после прокаливания при 700°С в течение 4 часов и после прокаливания при 850°С в течение 3 часов, где отражение, отмеченное звездочкой (*), показывает отражение рентгенограммы оксида перовскитного типа;

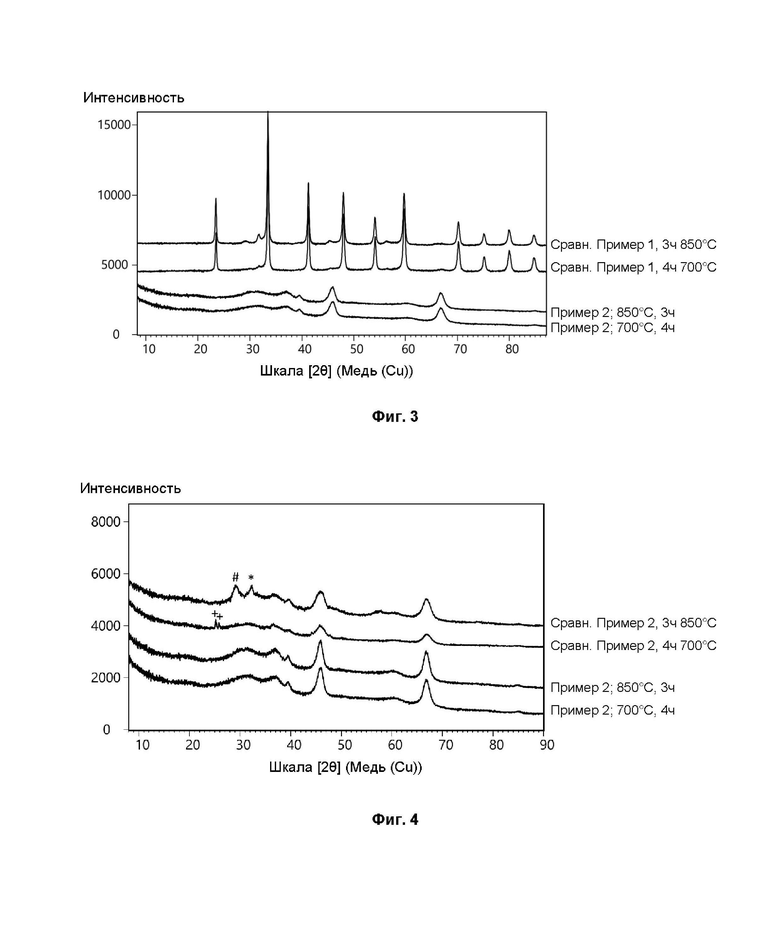

Фиг. 3 представляет собой дифракционную рентгенограмму Примера 2 и Сравнительного Примера 1 после прокаливания при 700°С в течение 4 часов и после прокаливания при 850°С в течение 3 часов;

Фиг. 4 представляет собой дифракционную рентгенограмму Примера 2 и Сравнительного Примера 2 после прокаливания при 700°С в течение 4 часов и после прокаливания при 850°С в течение 3 часов, где отражение, отмеченное звездочкой (*), показывает отражение рентгенограммы оксида перовскитного типа, отражение, отмеченное штрихом (#), показывает отражение рентгенограммы SrAl2O4, а отражения, отмеченные плюсом (+), показывают отражения рентгенограммы SrCO3;

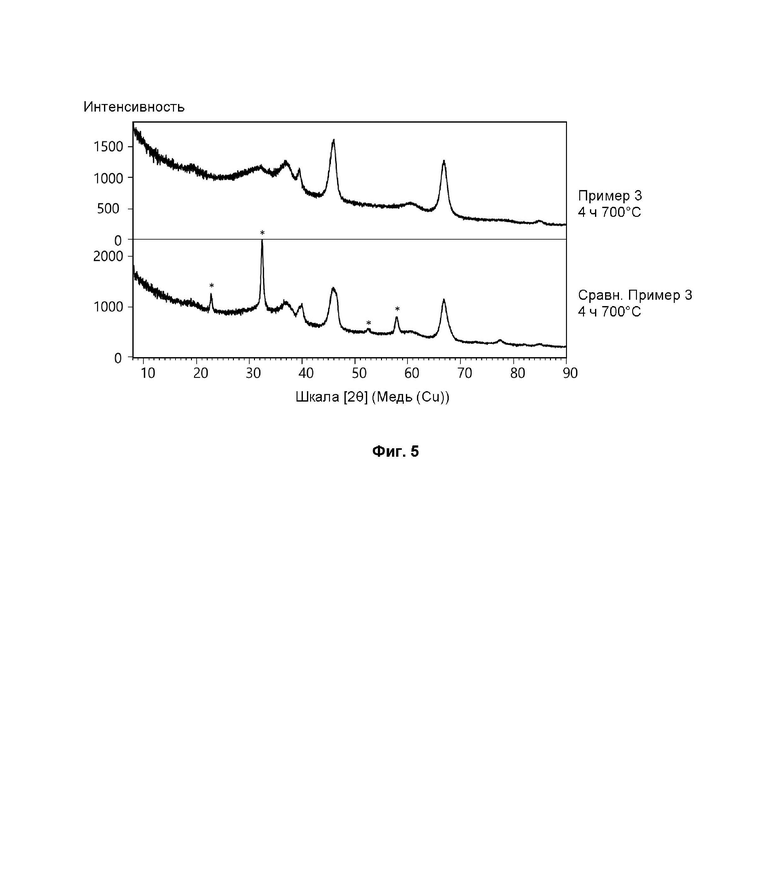

Фиг. 5 представляет собой дифракционную рентгенограмму Примера 3 и Сравнительного Примера 3 после прокаливания при температуре 700°С в течение 4 часов, где отражения, отмеченные звездочкой (*), показывают рентгенограмму оксида перовскитного типа.

Равномерность измеряют с помощью изображения поперечного сечения, полученного с помощью сканирующего электронного микроскопа (СЭМ, англ. аббревиатура SEM, от scanning-electron-microscope), необязательно вместе с картированием элементов EDX (от англ. Energy Dispersive X-ray Analysis -энергодисперсионный рентгеновский анализ), показывающим размеры доменов легированного оксида алюминия и оксида перовскитного типа.

Размер кристаллов оксида перовскитного типа определяют с помощью метода Дебая-Шеррера, анализируя отражение (022) (в пространственной группе Fm-3с). Он составляет менее 5 нм при определении после прокаливания при 850°С в течение 3 часов и менее 2 нм при определении после прокаливания при 700°С в течение 3 часов.

Удельную площадь поверхности и объем пор измеряют с помощью физической сорбции N2 с использованием типичных волюметрических устройств, таких как Quadrasorb от Quantachrome, при температуре жидкого азота. Удельную площадь поверхности определяют с использованием теории Брунауэра-Эммета-Теллера (BET) (согласно стандарту DIN ISO 9277), а объем пор определяют в соответствии со стандартом DIN 66131.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Композит с 20 мас. % перовскита La0,5Sr0,5Fe0,5Ti0,5O3

Гамма-оксид алюминия, содержащий 10 мас. % La203 готовили путем смешивания водного раствора ацетата лантана с суспензией 5 мас. % бемита в воде. Затем смесь сушили распылением и прокаливали при 500°С в течение 1 часа.

Оксид алюминия, легированный La, пропитывали путем пропитки по влагоемкости смешанным раствором ацетата стронция, цитрата аммония-железа и Tyzor LA (раствор титана) для достижения загрузки, составляющей 4,8 мас. % SrO, 3,8 мас. % Fe2O3 и 3,8 мас. % TiO2 после прокаливания. Продукт прокаливали при 850°С в течение 3 ч и при 700°С в течение 4 ч соответственно.

На Фиг. 1 представлена дифракционная рентгенограмма материала, полученного в Примере 1, после прокаливания при 850°С в течение 3 часов и при 700°С в течение 4 часов.

Пример 2

Композит с 20 мас. % перовскита La0,5Sr0,5Fe0,5Zr0,5O3

Гамма-оксид алюминия, содержащий 7,8 мас. % La2O3 готовили путем смешивания водного раствора ацетата лантана с суспензией 5 мас. % бемита в воде. Затем смесь сушили распылением и прокаливали при 500°С в течение 1 часа.

Легированный оксид алюминия пропитывали путем пропитки по влагоемкости смешанным раствором цитрата аммония-железа, ацетата циркония и ацетата стронция до достижения загрузки, составляющей 3,4 мас. % Fe2O3, 5,3 мас. % ZrO2 и 4,4% SrO. Продукт прокаливали при 850°С в течение 3 ч и при 700°С в течение 4 ч соответственно.

Дифракционная рентгенограмма материала, полученного после прокаливания при 850°С в течение 3 часов и при 700°С в течение 4 часов, представлена на Фиг. 2.

Сравнительный Пример 1

Композит с 20 мас. % перовскита La0,5Sr0,5Fe0,5Ti0,5O3

Композит был приготовлен согласно Примеру 5 документа US 4921829.

Сначала был синтезирован порошок LaAlO3 путем добавления 100,9 г гамма-оксида алюминия к 400 мл водного раствора 425 г гексагидрата нитрата лантана. Полученную смесь упаривали и сушили. После этого смесь прокаливали на воздухе при 600°С в течение 3 часов и далее при 900°С в течение 8 часов с получением порошка LaAlO3.

На втором этапе порошок LaAlO3 смешивали с водным раствором нитратов лантана, стронция, железа и циркония в количествах, обеспечивающих загрузку 3,4 мас. % Fe2O3, 5,3 мас. % ZrO2, 4,4 мас. % SrO и дополнительно 6,9 мас. % La2O3 в прокаленном композите. Полученную смесь сушили на воздухе при 110°С в течение 10 ч и прокаливали при 700°С в течение 4 ч и при 850°С в течение 3 ч соответственно.

Дифракционная рентгенограмма материала, полученного после прокаливания при 850°С в течение 3 ч и при 700°С в течение 4 ч, представлена на Фиг. 3.

Результаты показывают, что полученный продукт отличается от композиций по настоящему изобретению отсутствием оксида алюминия, более высоким размером кристаллов перовскита и существенно меньшей удельной площадью поверхности.

Сравнительный Пример 2

Композит с20 мас. % перовскита La0,5Sr0,5Fe0,5Ti0,5O3

Композит был приготовлен согласно Примеру 6 документа US 5882616.

25 г гранул гамма-оксида алюминия дважды пропитывали водным раствором, содержащим нитраты лантана, стронция, железа и циркония в количествах, обеспечивающих загрузку 6,9 мас. % La2O3, 3,4 мас. % Fe2O3, 5,3 мас. % ZrO2 и 4,4 мас. % SrO в прокаленном композите, 5 г этанола и 10 г лимонной кислоты. Полученный материал сушили под вакуумом после первой пропитки (для удаления раствора). После второй пропитки продукт прокаливали при 700°С в течение 4 ч и 850°С в течение 3 ч соответственно.

Дифракционная рентгенограмма материала, полученного после прокаливания при 850°С в течение 3 часов и при 700°С в течение 4 часов, представлена на Фиг. 4.

Дифракционная рентгенограмма порошка показывает фазы, которые значительно отличаются от композиций по настоящему изобретению. В частности, стронций не является частью перовскитной структуры, а вместо этого присутствует в форме SrCO3 после прокаливания при 700°С и в форме SrAl2O4 после прокаливания при 850°С. Следовательно, можно сделать вывод, что данная процедура не подходит для формирования желаемой композиции.

Результаты приведены в Таблице 1 ниже.

Пример 3

Композит с 10 мас. % перовскита LaFeOg

Гамма-оксид алюминия, содержащий 11,7 мас. % La2O3 готовили путем смешивания водного раствора ацетата лантана с суспензией 5 мас. % бемита в воде. Затем смесь сушили распылением и прокаливали при 500°С в течение 1 часа.

Легированный оксид алюминия пропитывали раствором цитрата аммония-железа до достижения загрузки, составляющей 3,3 масс. % Fe2O3. Продукт прокаливали при 850°С в течение 3 ч и при 700°С в течение 4 ч соответственно.

Дифракционная рентгенограмма материала, полученного после прокаливания при 700°С в течение 4 ч, представлена на Фиг. 5.

Сравнительный пример 3

Композит с 10 мас. % перовскита LaFeO3

Композит был приготовлен согласно Примеру 3 документа US 2012/0046163 А1.

Смесь 2,2 г ацетата железа в 75 мл воды и 4,46 г ацетата лантана в 75 мл воды смешивали и добавляли к дисперсии, приготовленной путем смешивания 27 г оксида алюминия, легированного лантаном (коммерчески доступного как PURALOX ТН 100/150 L4) и 150 мл воды. К этой смеси добавляли 11,2 г 25% раствора NH3 до достижения рН 10. После перемешивания в течение 1,5 ч осадок отфильтровывали и полученный порошок прокаливали 4 ч при 700°С.

Дифракционная рентгенограмма материала, полученного после прокаливания при 700°С в течение 4 ч, представлена на Фиг. 5.

Сравнение картин дифракционных рентгенограмм материалов согласно Примеру 3 и Сравнительному Примеру 3 ясно указывает на различие в кристалличности перовскитных фаз.

Для Сравнительного Примера 3 кристаллическая перовскитная фаза может быть обнаружена, как показано звездочкой на Фиг. 2, однако отражение перовскита очень слабое. Таким образом, можно сделать вывод, что перовскитная фаза существует практически в рентгеноаморфном состоянии.

Результаты приведены в Таблице 2 ниже.

Изобретение относится к композициям оксида перовскитного типа на носителе из оксида алюминия, применимым в каталитических системах для регулирования выбросов отработавших газов. Предложен способ получения композиции оксида перовскитного типа на носителе из оксида алюминия, включающий стадии: i) получения легированного оксида алюминия, причем легированный оксид алюминия включает: оксид алюминия и оксид редкоземельного элемента, или оксид алюминия и оксид щелочноземельного элемента, или оксид алюминия и смесь оксида редкоземельного элемента и оксида щелочноземельного элемента, причем легированный оксид алюминия получают способом, включающим по меньшей мере следующие этапы: А) приготовление суспензии бемита, Б) приготовление водного раствора соли, причем водный раствор соли включает соль редкоземельного элемента, или соль щелочноземельного элемента, или смесь соли редкоземельного элемента и соли щелочноземельного элемента; C) объединение суспензии бемита с водным раствором соли с образованием смеси бемита с солью; D) сушку смеси бемита с солью с получением высушенной смеси бемита с солью; и E) прокаливание высушенной смеси бемита с солью с образованием легированного оксида алюминия; ii) пропитки легированного оксида алюминия водным раствором для пропитки, причем водный раствор для пропитки содержит одну из или смесь водорастворимых солей редкоземельных элементов, водорастворимых солей щелочноземельных элементов, водорастворимых солей щелочных элементов, водорастворимых солей Pb2+, водорастворимых солей Bi3+ и водорастворимых солей переходных металлов с образованием пропитанного легированного оксида алюминия; и iii) прокаливания пропитанного легированного оксида алюминия, причем по меньшей мере 50 мас.% любого оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси, которые присутствуют в композиции оксида перовскитного типа на носителе из оксида алюминия, добавляют к суспензии бемита в виде соли редкоземельного элемента, соли щелочноземельного элемента или их смеси на этапе i) C), с образованием оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси из соли путем прокаливания на этапе i) E). Предложена также композиция оксида перовскитного типа на носителе из оксида алюминия, полученная предложенным способом. Получаемая композиция является однородной, имеет структуру перовскита и обладает улучшенными удельной площадью поверхности и объемом пор. 2 н. и 6 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

1. Способ получения композиции оксида перовскитного типа на носителе из оксида алюминия, включающий следующие стадии:

i) получение легированного оксида алюминия, причем легированный оксид алюминия включает:

a. оксид алюминия и оксид редкоземельного элемента, или

b. оксид алюминия и оксид щелочноземельного элемента, или

c. оксид алюминия и смесь оксида редкоземельного элемента и оксида щелочноземельного элемента,

причем легированный оксид алюминия получают способом, включающим по меньшей мере следующие этапы:

А) приготовление суспензии бемита, причем суспензия бемита содержит бемит;

Б) приготовление водного раствора соли, причем водный раствор соли включает:

a. соль редкоземельного элемента, или

b. соль щелочноземельного элемента, или

c. смесь соли редкоземельного элемента и соли щелочноземельного элемента;

C) объединение суспензии бемита с водным раствором соли с образованием смеси бемита с солью;

D) сушку смеси бемита с солью с получением высушенной смеси бемита с солью; и

E) прокаливание высушенной смеси бемита с солью с образованием легированного оксида алюминия;

ii) пропитка легированного оксида алюминия водным раствором для пропитки, причем водный раствор для пропитки содержит одну из или смесь водорастворимых солей редкоземельных элементов, водорастворимых солей щелочноземельных элементов, водорастворимых солей щелочных элементов, водорастворимых солей Pb2+, водорастворимых солей Bi3+ и водорастворимых солей переходных металлов с образованием пропитанного легированного оксида алюминия; и

iii) прокаливание пропитанного легированного оксида алюминия,

причем по меньшей мере 50 мас.% любого оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси, которые присутствуют в композиции оксида перовскитного типа на носителе из оксида алюминия, добавляют к суспензии бемита в виде соли редкоземельного элемента, соли щелочноземельного элемента или их смеси на этапе i) C), с образованием оксида редкоземельного элемента, оксида щелочноземельного элемента или их смеси из соли путем прокаливания на этапе i) E).

2. Способ по п. 1, отличающийся тем, что суспензия бемита дополнительно содержит диоксид кремния, диоксид титана, водорастворимые соли щелочноземельных металлов, водорастворимые соли редкоземельных металлов, циркония или их смеси.

3. Способ по п. 1 или 2, отличающийся тем, что водный раствор соли содержит по меньшей мере воду и водорастворимую соль редкоземельного элемента, водорастворимую соль щелочноземельного элемента или их смеси.

4. Способ по любому из пп. 1-3, отличающийся тем, что пропитка легированного оксида алюминия включает пропитку по влагоемкости.

5. Способ по любому из пп. 1-4, отличающийся тем, что от 80 до 100% объема пор легированного оксида алюминия пропитывают водным раствором для пропитки.

6. Способ по любому из пп. 1-5, отличающийся тем, что водорастворимые соли содержат смеси по меньшей мере одного из компонентов а), b) и с) по меньшей мере с одним из компонентов d):

a) ацетаты или нитраты редкоземельных элементов, предпочтительно ацетаты или нитраты редкоземельных элементов, имеющих атомный номер от 57 до 60, более предпочтительно ацетат или нитрат La,

b) ацетаты или нитраты щелочноземельных элементов, предпочтительно ацетаты или нитраты одного или более из Sr, Ва и Са, более предпочтительно ацетат или нитрат Sr,

c) один или более ацетатов или нитратов Pb2+ и Bi3+ и

d) одна или более водорастворимых солей переходных металлов, включающих цитрат аммония-железа, лактат аммония-титана, ацетат циркония или их смеси.

7. Способ по любому из пп. 1-6, отличающийся тем, что пропитанный легированный оксид алюминия прокаливают при температуре от 500°С до 1100°С, предпочтительно при температуре от 700°С до 1000°С, каждый раз в течение периода времени по меньшей мере 0,5 часа, более предпочтительно в течение периода от 0,5 до 5 часов.

8. Композиция оксида перовскитного типа на носителе из оксида алюминия для применения в каталитических системах для регулирования выбросов отработавших газов, полученная способом по любому из пп. 1-7.

| US 4921829 A, 01.05.1990 | |||

| US 5882616 A, 16.03.1999 | |||

| US 2012046163 A1, 23.02.2012 | |||

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| Производное индола, используемое в качестве ингибитора CRTH2 | 2017 |

|

RU2756270C2 |

Авторы

Даты

2025-01-15—Публикация

2020-11-12—Подача