Область техники

Настоящее изобретение относится к способу получения катализатора с высокой активностью и селективностью окисления СО и NO. Изобретение также относится к катализатору, полученному по упомянутому способу, и использованию этого катализатора как катализатора окисления, и к катализаторному узлу, содержащему катализатор согласно этому изобретению. Наконец, настоящее изобретение направлено на создание системы очистки выхлопных газов, включающей катализаторный узел с катализатором согласно настоящему изобретению.

Уровень техники

На ранних стадиях очистки выхлопных газов двигателей внутреннего сгорания на тройных катализаторах (ТК) очищались только выхлопные газы бензиновых двигателей. Оксиды азота восстанавливались углеводородами (УВ) и монооксидом углерода (СО). Для этого бензиновый двигатель всегда работал в приблизительно стехиометрических условиях (λ=1). Это не всегда можно было точно гарантировать, и состав выхлопных газов обычно флуктуирует вокруг λ=1. Другими словами, катализатор попеременно находится то в окислительной, то в восстановительной газовой среде.

В течение почти 15 лет предпринимались попытки обезвреживать на катализаторах также выхлопные газы дизельного двигателя. Выхлопной газ дизельного двигателя содержит моноксид углерода, несгоревшие углеводороды, оксиды азота и частицы сажи как загрязнители воздуха. Несгоревшие углеводороды включают парафины, олефины, альдегиды и ароматические. В отличие от бензинового двигателя, дизельный всегда работает с избытком кислорода, поэтому катализатор никогда не находится в восстановительных условиях. Последствия этого следующие:

1. Кислородная емкость материала катализатора не играет той же роли, что в случае ТК.

2. Частицы благородных металлов никогда не восстанавливаются снова до металла степени окисления 0.

3. Оксиды азота не восстанавливаются полностью, так как имеется избыток кислорода с углеводородами (УВ), присутствующими в выхлопных газах, и СО.

4. Углеводороды и СО окисляются как кислородом, так и NOx.

Выхлопные газы дизеля намного холоднее, чем бензиновых двигателей, и содержат 3-10 об.% кислорода, поэтому каталитическая активность катализатора в среднем не всегда достаточна для окисления УВ и СО. В режиме частичной нагрузки температура выхлопных газов дизельного двигателя лежит в диапазоне 100-250°С и только в режиме полной нагрузки достигается максимальная температура между 550 и 650°С. В отличие от этого, температура выхлопных газов бензинового двигателя лежит между 400 и 450°С в режиме частичной нагрузки и при полной нагрузке может подниматься до 1000°С. Таким образом, ставится цель достичь как можно более низкой температуры выгорания СО.

В прошлые годы на рынке появились дизельные фильтры частиц (ДФЧ). Они обычно монтировались после ДОК. В ДФЧ собиралась и окислялась сажа. Окисление сажи намного более возможно NO2, чем кислородом. Таким образом, чем больше NO2 содержится в газовом потоке после ДОК, тем больше сажи реагирует непрерывно. Поэтому ранее наблюдалась тенденция окислять как можно больше NO до NO2 в ДОК. Но NO2 токсичнее NO, и эта тенденция к увеличению эмиссии оксида азота сказывалась весьма негативно. Повышенная концентрация NO2 из-за ДОК уже ощущается в городах. Таким образом, наблюдается тенденция к возврату к ограничению окисления NO до NO2.

Кроме того, сильное снижение выбросов оксидов азота диктуется Европейским стандартом-VI. Этого возможно достичь либо только посредством катализаторов-ловушек NOx, либо посредством селективного каталитического восстановления аммиаком. Чем ближе отношение NO/NO2 к 1:1, тем эффективнее протекает такая реакция СКВ, следовательно, для этого желательно значительное окисление NO до NO2. Этого, однако, можно достичь при очень хорошем окислении СО и углеводородов (УВ).

СКВ означает селективное каталитическое восстановление оксидов азота в выхлопных газах двигателей внутреннего сгорания и электростанций. На СКВ-катализаторе селективно восстанавливаются только оксиды азота NO и NO2 (для общности - NOx), причем для реакции обычно подмешивают NH3 (аммиак). Продуктами реакции являются только безопасные вещества - вода и азот. Транспортировка сжатого аммиака в баллонах рискованна в плане безопасности для использования в автомобилях. Поэтому обычно используют соединения-прекурсоры аммиака, распадающиеся в выхлопной системе автомобиля с образованием аммиака. Например, известно в этой связи использование AdBlue®, являющегося приблизительно 32.5%-м эвтектическим раствором мочевины в воде. Другие источники аммиака - это, например, карбамат аммония, формиат аммония или шарики мочевины.

Аммиак должен получиться из мочевины до протекания реакции СКВ. Это протекает в две стадии, которые вместе называются реакцией гидролиза. Сначала в реакции термолиза образуются NH3 и изоциановая кислота. Затем в собственно реакции гидролиза изоциановая кислота реагирует с водой, образуя аммиак и диоксид углерода.

Во избежание отложения твердых веществ вторая реакция должна протекать достаточно быстро, что достигается выбором подходящих катализаторов и достаточно высоких температур (от 250°С и выше). Современные СКВ-реакторы действуют и как катализаторы гидролиза.

Аммиак, образующийся при термогидролизе, реагирует на СКВ-катализаторе по следующим уравнениям:

4NO+4NH3+O2→4N2+6Н2O (1)

NO+NO2+2NH3→2N2+3Н2O (2)

6NO2+8NH3→7N2+12H2O (3)

При низких температурах (<300°С) конверсия протекает преимущественно по реакции (2), поэтому для хорошей низкотемпературной конверсии необходимо поддерживать соотношение NO2:NO равным примерно 1:1. При этих условиях реакция (2) может начаться уже при температурах 170-200°С.

Окисление NO до NOx согласно изобретению происходит на расположенном выше по потоку катализаторе окисления, что необходимо для оптимальной степени эффективности.

Основой каталитической очистки выхлопных газов дизельного двигателя, таким образом, служит расположенный выше по потоку катализатор окисления, который должен эффективно окислять СО, УВ и NO. Это достигается, например, снижением температуры выгорания СО.

Из публикации SAE 2005/01-0476 (Rhodia) следует, что, прежде всего, материалы подложки с малым взаимодействием с Pt(II), напр., оксид алюминия или оксид циркония, делают возможными очень низкие температуры выгорания СО. В ДОК преимущественно применяется оксид алюминия из-за большей БЭТ-площади поверхности алюминия.

Один способ возможного снижения температуры выгорания СО описан в заявке на патент ЕР 706817 от Umicore. EP 706817 описывает катализатор ДОК с Pt на смешанном оксиде Al/Si (в лучшем случае 5% Si).

В ЕР 800856 В1 описана другая разработка, использующая цеолит H+ и Na+, достигается температура выгорания СО~150°С.

В ЕР 1129764 В1 описано дальнейшее улучшение, где при обжиге инжекцией в пламя образуются мелкодисперсные частицы Pt со средней степенью окисления t<2.5. Следует иметь в виду, что выхлопные газы могут содержать широкое разнообразие компонентов, таких как СО, оксиды азота и остаточные углеводороды. Кроме того, выхлопные газы могут содержать и различные количества кислорода в зависимости от режима сгорания. Газовая смесь может, таким образом, быть восстановительной или окислительной. В описываемом случае неясно, какая она.

Хотя инжекция прекурсора платины в пламя дает катализатор с высокой активностью окисления СО, окислительная активность по отношению к NO (до NO2) в этом методе не контролируется. Таким образом, все еще имеется необходимость в катализаторах с возможно более низкой температурой выгорания СО и в то же время высокой активностью и селективностью окисления NO до NO2.

Целью настоящего изобретения было, таким образом, обеспечить такие катализаторы.

Краткое описание изобретения

Заявленная цель достигалась методом получения катализатора, включающим следующие шаги:

(a) импрегнация материала подложки раствором соединения платины,

(b) сушка импрегнированного материала подложки ниже точки разложения этого соединения платины,

(c) обжиг импрегнированного материала подложки в газовом потоке, содержащем NO и инертный газ.

В качестве инертного газа преимущественно используются N2, He, Ne или Аr, особенно желателен N2.

Газовый поток преимущественно содержит 0.5-3 об.% NO, лучше 1 об.% NO, по отношению к общему объему газового потока. Соответственно, газовый поток преимущественно содержит 97-99.5 об.% инертного газа, в частности N2, лучше 99 об.% инертного газа, по отношению в общему объему газового потока.

Мы обнаружили, что нагревание материала подложки, импрегнированного раствором соединения платины, в газовом потоке, преимущественно содержащем инертный газ, в частности N2, и очень малые количества NO, дает катализатор с высокой активностью окисления СО до СO2 и в то же время с очень высокой активностью и селективностью окисления NO до NO2. Это поведение очень подходит, в частности, для использования как дизельный окислительный катализатор (ДОК), после которого идет один СКВ (селективное каталитическое восстановление), или же ДФЧ (дизельный фильтр частиц) и СКВ.

Предпочтительно, чтобы обжиг (первый обжиг) импрегнированного материала подложки происходил при нагревании в пределах 10 мин, лучше 1-6 мин и особо преимущественно в пределах 5 мин. Температура обжига преимущественно 400-650°С, особенно преимущественно 450-600°С. Затем проводится последующий (второй) обжиг, по выбору, после короткой паузы в течение 10-40 мин, преимущественно 20 мин в тех же условиях.

Согласно настоящему изобретению высушенный импрегнированный материал подложки должен представлять собой тонкий слой или тонкую дисперсию, поскольку это гарантирует оптимальное использование тепла при обжиге и, таким образом, полный обжиг может пройти за короткий период времени - менее 10 мин.

В преимущественной реализации настоящего изобретения высушенный импрегнированный материал подложки наносится на носитель катализатора до обжига. Особенно желательно, чтобы высушенный импрегнированный материал подложки наносился на носитель катализатора в форме тонкослойного покрытия с последующей сушкой ниже температуры разложения соединения платины.

Сушка импрегнированного материала подложки согласно настоящему изобретению проводится преимущественно при температурах 60-100°С, особенно преимущественно от 70 до 90°С, наиболее преимущественно при 80°С. Однако эта температура зависит от используемого соединения платины, так как каждое имеет свою температуру разложения и, таким образом, температура должна быть соответственно адаптирована. Сушка проводится преимущественно при пониженном давлении, особенно преимущественно в тонком вакууме.

Для импрегнирования благородный металл (Pt) обычно используется в виде раствора ее соли, например хлорида, нитрата или сульфата. Обычно подходят все простые и комплексные соли платины, напр., гексахлороплатиновая кислота, тетрахлороплатиновая кислота, динитродиаминплатинат (II), тетрааминохлорид платины (II), тетрахлороплатинат аммония (II), гексахлороплатинат аммония (IV), дихлоро(этилендиамин) платины, тетрааминонитрат платины (II), тетраамингидроксид платины (II), метилэтаноламингидроксид платины (II), нитрат платины, гексагидроксоплатинат этаноламмония (этаноламин платины, PtEA) и т.п.

В качестве материала подложки преимущественно используется оксид металла, который преимущественно выбирается из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида циркония, оксида титана, смешанного оксида Al/Si или их комбинаций.

Необходимые методы нанесения покрытия на носитель катализатора специалистам известны. Так, напр., импрегнированный и высушенный оксид металла или смешанный оксид переводится в водную дисперсию, которая может добавляться как биндер, напр., силиказоль. Вязкость этой дисперсии может регулироваться подходящими добавками, так, чтобы стало возможным нанести необходимое количество покрытия на стенки каналов для потока за один рабочий шаге. Если это невозможно, нанесение покрытия можно повторить несколько раз, причем каждое свеженанесенное покрытие фиксируется промежуточной сушкой. Окончательное покрытие затем обжигается при температурах, указанных выше, в течение менее 10 мин, преимущественно менее 6 мин, особо преимущественно менее 5 мин (первый обжиг). Затем следует стадия второго обжига, по выбору, после короткой паузы, в течение 10-40 мин, преимущественно 20 мин, в тех же условиях.

Для очистки выхлопных газов дизельных двигателей подходит покрытие в количестве от 50 до 500 г/л от объема носителя катализатора. Катализаторный узел преимущественно подгоняется таким образом, чтобы каталитически активные компоненты присутствовали в оксиде металла в концентрации от ~0.01 до 7 г/л, преимущественно 2-4 г/л ячеистого носителя.

В качестве носителя катализатора могут быть использованы металлический или керамический монолит, нетканый материал или вспененный металл. Другие носители катализатора, известные ныне, также подходят согласно настоящему изобретению. Особенно предпочтителен металлический или керамический монолит, имеющий множество параллельно проходящих каналов с тонкослойным покрытием. Это гарантирует однородное и, в частности, тонкослойное нанесение суспензии, что облегчает обжиг.

Металлические ячеистые тела часто изготавливают из листовых металлов или металлической фольги - например, перемежающимся расположением слоев структурированных листов или фольги. Эти структуры преимущественно состоят из одного слоя гладкого листа, перемежающегося гофрированным листом, причем гофрированность может быть, например, синусоидальной, трапециоидальоной, в форме Q или зигзага. Подходящие металлические ячеистые тела и методы их производства описаны, например, в ЕР 0 049 489 А1 или DE 28 56 030 A1.

Как носители катализатора, металлические ячеистые тела имеют то преимущество, что быстрее нагреваются, и, таким образом, носители катализаторов на основе металлических субстратов обычно показывают лучшее поведение в условиях холодного старта.

Ячеистое тело обычно имеет ячеечную плотность от 200 до 600 ячеек на кв. дюйм, в частности 400 ячеек на кв. дюйм.

Носитель катализатора, на который наносится катализатор согласно настоящему изобретению, можно получить из любого металла или сплава, напр., экструзией, скручиванием в спираль, укладыванием в пачку или складыванием металлической фольги. В области очистки выхлопных газов известны термостойкие сплавы на основе железа, хрома и алюминия. Для катализатора согласно настоящему изобретению лучше всего подходят монолитные носители, через которые свободно может пройти поток газа, с или без внутренних направляющих граней для перемешивания выхлопных газов, или же вспененный металл, имеющий большую внутреннюю площадь поверхности, к которой катализатор согласно настоящему изобретению прилегает очень хорошо. Однако можно также использовать носители катализатора со щелями, отверстиями, перфорацией и тиснением в металлической фольге.

Также могут использоваться носители катализатора из керамики. Обычно керамический материал - это инертный материал с малой площадью поверхности (кордиерит, муллит или α-оксид алюминия). Однако носитель катализатора может также состоять из материала с большой площадью поверхности, типа γ-оксида алюминия.

Металлическая пена (например, металлический вспененный материал с открытыми порами) может также использоваться как носитель катализатора. В рамках настоящего изобретения под "металлическим вспененным материалом с открытыми порами" понимается вспененный материал, состоящий из любого металла или сплава, который может, по выбору, содержать также добавки и который имеет множество пор, соединенных друг с другом каналами, так что, например, газ может проходить через вспененный материал.

Металлические вспененные материалы с открытыми порами имеют очень низкую плотность из-за пор и пустот, но имеют значительную жесткость и прочность. Образование металлической пены осуществляют, например, с помощью металлического порошка и гидрида металла. Оба порошка смешивают вместе и затем формуют горячим прессованием или экструзией. Формованный материал затем нагревают до температуры выше точки плавления металлов. Гидрид металла высвобождает газообразный водород, и смесь вспенивается.

Однако существуют и другие способы получения вспененных металлов, например, продувка газа через расплав металла, который предварительно сделан вспениваемым добавлением твердых компонентов. К сплавам алюминия, например, для стабилизации добавляют 10-20 об.% карбида кремния или оксида алюминия. Кроме того, металлические вспененные структуры с открытыми порами диаметром 10-50 пор на дюйм можно получить специальными точными методами отливки.

Далее, предмет настоящего изобретения - катализатор, который может быть получен с использованием метода согласно настоящему изобретению. Этот катализатор характеризуется очень высокой активностью и потенциалом селективного окисления СО и NO. Он также показывает очень высокие скорости конверсии углеводородов.

Этот катализатор может использоваться как катализатор окисления, в частности, для селективного окисления СО и NO. Углеводороды также окисляются очень хорошо.

Преимущественно, этот катализатор представляет собой покрытие на носителе катализатора, преимущественно металлическом или керамическом монолитном формованном теле, нетканом материале или вспененном металле.

Предмет настоящего изобретения также включает катализаторный узел, содержащий катализатор согласно настоящему изобретению. Этот катализаторный узел снабжен кожухом, в котором и находится катализатор. Этот кожух имеет входное и выходное отверстия для выхлопных газов.

Катализаторный узел может использоваться как компонент выхлопной системы. В преимущественном воплощении настоящего изобретения этот узел расположен до дизельного фильтра частиц и/или СКВ-катализатора. Ввиду высокой активности катализатора окисления NO до NO2, например, фильтр для частиц снабжается достаточным количеством NO2 для окисления частиц сажи, причем сам NO2 восстанавливается. Непрореагировавший NO2 преимущественно преобразуется в безопасный азот на расположенном ниже катализаторе СКВ с использованием аммиака или прекурсора аммиака.

Предмет настоящего изобретения включает также выхлопную систему, содержащую катализатор согласно настоящему изобретению и, в дополнение, дизельный фильтр частиц и/или СКВ-катализатор.

Изобретение теперь будет описано детальнее с некоторыми примерами реализации, которые, однако, не должны рассматриваться как ограничивающие область изобретения. В дополнение даются ссылки на рисунки 1-3.

Примеры реализации:

Пример 1

1. Импрегнирование

Сначала определяли абсорбцию воды оксидом алюминия (Puralox SCF а-140 L3 из Sasol), стабилизированного лантаном, путем взвешивания порошка, суспендирования его в воде, фильтрования и повторного взвешивания, пока влажный. Она составила 50.18 об.%.

110.4 г 13.59%-го раствора этаноламина платины (гексагидроксоплатината этаноламмония) добавляли медленно, по каплям к 300 г сухого порошка Puralox при перемешивании в планетарном смесителе. Порошок сушили 2 суток при 80°С в вакуумном сушильном шкафу, в полностью сухом порошке содержалось 5 масс.% платины.

2. Получение тонкого слоя покрытия:

500 г этого высушенного в вакууме порошка (из 2 импрегнированных партий) были залиты доверху 2500 г воды, деагломерированы мешалкой Ultra-Turrax и затем размолоты в шаровой мельнице (4000 об/мин, 1.2-мм шарики ZrO2).

Тонким слоем этого материала был покрыт ячеистый кордиерит (400 ячеек на кв. дюйм) путем погружения и обдувки. Ячеистая структура была затем в каждом случае высушена опять при 80°С в вакуумном сушильном шкафу.

Так как сушка при 80°С в вакууме при таком способе не всегда протекает полностью, толщина 60 г тонкого слоя/л ячеистой структуры получалась повторным нанесением. Для сухого оксида алюминия это соответствует содержанию платины 3.0 г/л. Ячеистые структуры из серии идентично покрытых и высушенных только в вакууме ячеистых структур были затем обожжены при 500°С 3 часа с аналитическим определением содержания платины (пульпирование и ИСП-анализ). Эта ячеистая структура (диаметр 3 см, длина 8.8 см) была покрыта 3.68 г тонкого слоя и весила 33.4 г. При содержании Pt 5 масс.% ячеистая структура должна, следовательно, содержать 0.55 масс.% Pt в полностью сухом состоянии. Анализ дал 0.44 масс.% платины, поскольку тонкий слой весом 3.68 г не был полностью сухим и еще содержал воду.

Вес ячеистой структуры после вакуумной сушки и после обжига и концентрация платины были использованы для расчета того, сколько платины нужно донанести на ячеистую структуру, чтобы получить 3.5 г платины /л ячеистой структуры. Количество платины на ячеистой структуре и плотность тонкого слоя после вакуумной сушки были использованы для расчета, какой вес должна иметь в конце не полностью сухая ячеистая структура, высушенная в вакууме при 80°С, чтобы было 3.5 г Pt/л объема ячеистой структуры. Ячеистые структуры были затем допокрыты до этого веса, и в конце каждая ячеистая структура имела содержание платины 3.5 г/л объема ячеистой структуры.

3. Обжиг высушенных в вакууме ячеистых структур в газовой смеси, содержащей 1 об.% NO в азоте.

Покрытые ячеистые структуры помещали в кварцевую стеклянную трубку с использованием керамического волоконного бланкета для герметичности. Через катализатор в обжиговой ячейке пропускали газовую смесь (1 об.% NO в азоте). Перед этой трубкой из кварцевого стекла находился нагреватель, который очень быстро нагревал газовую смесь до 490°С непосредственно перед прохождением через ячеистую структуру. Вокруг трубки из кварцевого стекла находилась ИК-печь, которая также могла быстро нагревать ячеистые структуры посредством ИК-излучения.

В этой установке газовый поток (1 об.% СО в азоте) нагревался перед прохождением через ячеистую структуру от комнатной температуры до 450°С за 50 с и затем дальше через ПИД-регулятор до 490°С за следующую минуту. Одновременно начинался нагрев ИК-печи до 600°С со скоростью 100°С/мин. Измерение термопарой температуры в ячеистой структуре дало в конце 500°С. Эта температура достигалась за 6 мин. После этих 6 мин обжиг был продолжен в течение следующих 20 мин в тех же условиях при температуре впуска газа 490°С и температуре ИК-печи 600°С.

Пример для сравнения 1:

1. Импрегнирование:

Сначала определяли абсорбцию воды оксидом алюминия (Puralox SCF а-140 L3 из Sasol), стабилизированного лантаном, путем взвешивания порошка, суспендирования его в воде, фильтрования и повторного взвешивания, пока влажный. Она составила 50.18 масс.%.

144.2 г 13.87%-го раствора этаноламина платины (гексагидроксоплатината этаноламмония) добавляли медленно, по каплям к 400 г сухого порошка Puralox при перемешивании в планетарном смесителе. Этот порошок затем сушили в сушильной печи при 80°С в течение 3 часов и затем обжигали в обжиговой печи на воздухе в течение 3 ч при 500°С (скорость нагрева 2°С/мин).

2. Получение тонкого слоя покрытия:

140 г этого обожженного порошка было залито доверху 700 г воды, деагломерировано мешалкой Ultra-Turrax и затем смолото на шаровой мельнице (4000 об/мин, 1.2-мм шарики ZrO2).

Кордиеритная ячеистая структура (400 ячеек на кв. дюйм) была покрыта тонким слоем путем погружения и обдувки. Эти ячеистые структуры были затем в каждом случае высушены опять и обожжены в течение 3 ч при 500°С.

Нанесение покрытия повторяли до достижения плотности 70 г тонкого слоя/л ячеистых структур. Так как порошок содержал 5 масс.% платины, это означало, что ячеистая структура содержала 3.5 г/л платины.

Пример для сравнения 2:

1. Ячеистую структуру, импрегнированную этаноламином платины и высушенную в вакууме, получали, как описано в Примере 1.

2. Обжиг высушенных в вакууме ячеистых структур в воздухе.

Покрытые ячеистые структуры помещали в трубку из кварцевого стекла с использованием керамического волоконного плоского фильтра (бланкета) для герметичности.

В обжиговой ячейке через катализатор пропускали воздух.

Перед трубкой из кварцевого стекла находился нагреватель, который очень быстро нагревал воздух до 490°С непосредственно перед ячеистой структурой. Вокруг трубки из кварцевого стекла находилась ИК-печь, которая также быстро нагревала ячеистые структуры посредством ИК-излучения.

В этой установке поток воздуха нагревался перед ячеистой структурой от комнатной температуры до 450°С за 50 с и затем дальше посредством ПИД-регулятора до температуры впуска 490°С за следующую минуту. Одновременно начинался нагрев ИК-печи до 600°С со скоростью 100°С/мин. Измерение термопарой температуры в ячеистой структуре дало в конце 500°С. Эта температура. достигалась за 6 мин. После этих 6 мин обжиг был продолжен в течение следующих 20 мин в этих же условиях при температуре впуска газа 490°С и температуре ИК-печи 600°С.

Пример для сравнения 3:

1. Ячеистая структура, импрегнированная этаноламином платины и высушенная в вакууме, получалась, как описано в Примере 1.

2. Обжиг на воздухе с 2000 м.д. пропилена:

Покрытые ячеистые структуры помещали в трубку из кварцевого стекла с использованием керамического волоконного бланкета для герметичности. Обжиг высушенной в вакууме ячеистой структуры проводили в обжиговой установке с газовой смесью (2000 м.д. пропилена в воздухе) пропусканием газового потока через катализатор.

Перед трубкой из кварцевого стекла находился нагреватель, который очень быстро нагревал газовую смесь до 490°С непосредственно перед ячеистой структурой. Вокруг трубки из кварцевого стекла находилась ИК-печь, которая также быстро нагревала ячеистые структуры посредством ИК-излучения.

В этой установке газовый поток нагревался перед ячеистой структурой от комнатной температуры до 450°С за 50 с и затем далее через ПИД-регулятор до температуры впуска 490°С за следующую минуту. Одновременно начинался нагрев ИК-печи до 600°С со скоростью 100°С/мин. Измерение термопарой температуры в ячеистой структуре дало в конце 500°С. Эта температура достигалась за 6 мин. После этих 6 минут обжиг был продолжен в течение следующих 20 мин в этих же условиях при температуре впуска газа 490°С и температуре ИК-печи 600°С.

Пример для сравнения 4

1. Ячеистая структура, импрегнированная этаноламином платины и высушенная в вакууме, получалась, как описано в Примере 1.

2. Обжиг высушенной в вакууме ячеистой структуры в газовой смеси с 1 об.% СО в азоте.

Покрытые ячеистые структуры помещали в трубку из кварцевого стекла с использованием керамического волоконного бланкета для герметичности. Газовая смесь (1 об.% СО в азоте) пропускалась через катализатор в обжиговой установке. Перед трубкой из кварцевого стекла находился нагреватель, который очень быстро нагревал газовую смесь до 490°С непосредственно перед ячеистой структурой. Вокруг трубки из кварцевого стекла находилась ИК-печь, которая также быстро нагревала ячеистые структуры посредством ИК-излучения. В этой установке газовый поток нагревался перед ячеистой структурой от комнатной температуры до 450°С за 50 с и затем далее через ПИД-регулятор до температуры впуска 490°С за следующую минуту. Одновременно начинался нагрев ИК-печи до 600°С со скоростью 100°С/мин. Измерение термопарой температуры в ячеистой структуре дало в конце 550°С. Эта температура была достигнута за 6 мин. После этих 6 мин обжиг был продолжен в течение следующих 20 мин в тех же условиях, при температуре впуска газа 490°С и температуре ИК-печи 600°С.

Пример 5:

Сравнительный тест катализаторов:

Катализаторные ячеистые структуры, полученные в Примере 1 и Примерах сравнения, были протестированы на окисление СО, пропилена и NO в реакторе в следующих условиях.

Объемная скорость: 70000 ч-1

Газовый поток нагревали перед катализатором. Для теста катализатор сначала «гоняли» в течение 30 мин в этих газовых условиях при 390°С и затем ступенчато охлаждали шагами в 10°С. Каждую температуру поддерживали 8 мин и определяли состав выходящего газа между 7 и 8 минутами. Ниже 250°С охлаждение происходило шагами в 5°С, чтобы точнее определить температуру выгорания СО (конверсия 50% СО).

Краткое описание фигур

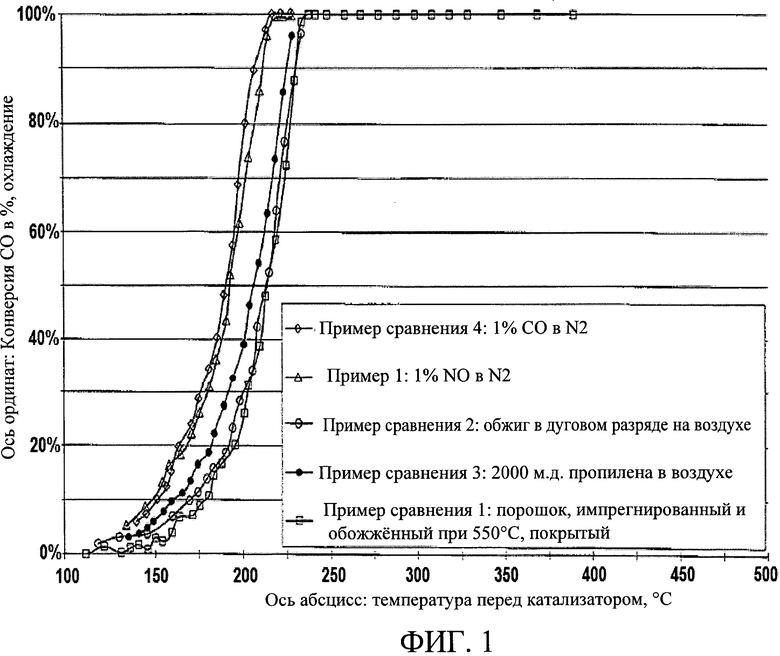

Фиг.1 показывает конверсию СО использованными катализаторами:

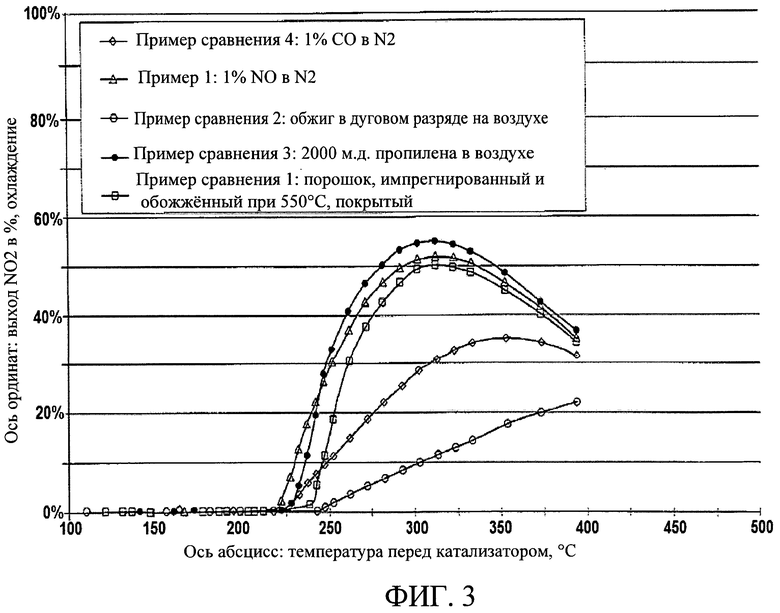

Видно, что катализатор, обожженный в N2 с NO, имеет лучшую температуру выгорания СО и в то же время очень высокое окисление NO (см рис.3). Катализатор, обожженный в азоте с 1 об.% СО, показывает очень хорошую температуру выгорания СО, но пониженную активность окисления NO до NO2, как видно из рис.3.

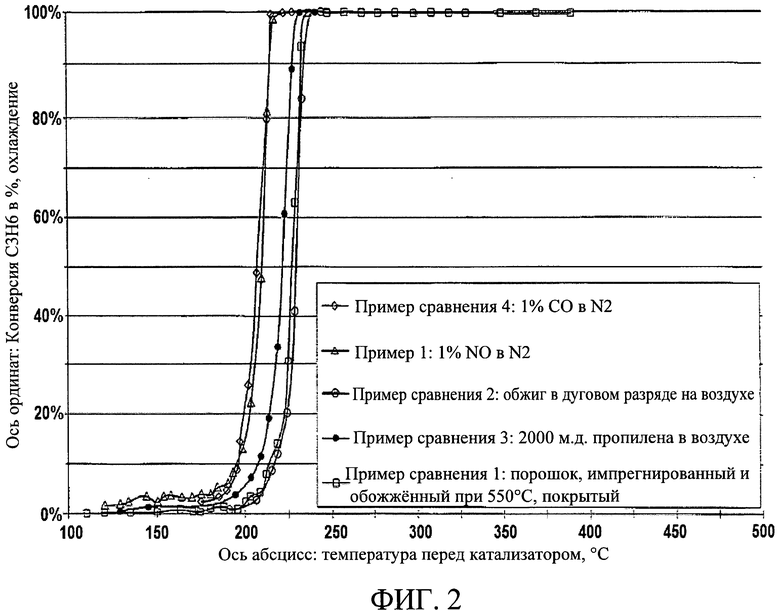

Фиг.2 показывает конверсию пропилена (углеводород) на использованных катализаторах. Здесь также катализатор, обожженный в азоте с NO, очень хороший.

Выход окисления NO до NO2 представлен на фиг.3. Видно, что катализатор, обожженный в азоте с СО, не только лучше других для реакции окисления, но неожиданно окисляет намного меньше NO до NO2 в тех же условиях в том же тесте. Однако это не так при обжиге в азоте с 1 об.% NO. Хотя катализатор, обожженный в воздухе с пропиленом, лучшее окисляет NO, он показывает явно худшую температуру выгорания СО. Катализатор согласно настоящему изобретению, обожженный в азоте с NO, показывает лучшую комбинацию очень хорошей температуры выгорания СО и очень высокой активности окисления NO до NO2.

Во всех диапазонах катализатор, обожженный в воздухе с пропиленом, по меньшей мере, лучше катализаторов, обожженных просто на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫХЛОПНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НЕПОЛНЫМ СГОРАНИЕМ, СОДЕРЖАЩАЯ СКВ-КАТАЛИЗАТОР | 2012 |

|

RU2620421C2 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| ПЛАТИНО-ПАЛЛАДИЕВЫЙ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ С ФУНКЦИЯМИ СЖИГАНИЯ СО/НС И НАКОПЛЕНИЯ НС | 2012 |

|

RU2599985C2 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| СОДЕРЖАЩИЕ ПЛАТИНУ КАТАЛИЗАТОРЫ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2722171C2 |

| СПОСОБ ПОЛУЧЕНИЯ SCR-АКТИВНОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА И SCR-АКТИВНЫЙ ЦЕОЛИТНЫЙ КАТАЛИЗАТОР | 2010 |

|

RU2506999C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ NO УГЛЕВОДОРОДАМИ, СИСТЕМА ВЫХЛОПА ДЛЯ ОБРАБОТКИ NO И УСТРОЙСТВО | 2007 |

|

RU2442638C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2524165C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОСНАЩЕННЫХ ДИЗЕЛЬНЫМ ДВИГАТЕЛЕМ ТРАНСПОРТНЫХ СРЕДСТВ ДЛЯ ПЕРЕВОЗКИ ПАССАЖИРОВ, ГРУЗОВ И ДЛЯ НЕТРАНСПОРТНЫХ РАБОТ | 2009 |

|

RU2489206C2 |

Изобретение относится к области катализа. Описан способ получения катализатора, включающий импрегнирование металлоксидного материала подложки соединением платины, сушку ниже точки разложения этого соединения платины, обжиг в газовом потоке, содержащем NO и инертный газ. Описано использование этого катализатора как катализатора окисления, как и катализаторного узла в системе очистки выхлопных газов. Технический результат- повышение активности и селективности окисления СО и NO. 5 н. и 12 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Способ для получения катализатора, включающий стадии: а) импрегнирование металлооксидного материала подложки соединением платины, b) сушка импрегнированного металлооксидного материала подложки ниже точки разложения этого соединения платины, с) обжиг импрегнированного металлооксидного материала подложки в газовом потоке, содержащем NO и инертный газ.

2. Способ по п.1, где на шаге с) первый обжиг производят нагреванием в пределах 10 мин и второй обжиг в пределах от 10 до 40 мин в тех же условиях.

3. Способ по п.1 или 2, где газовый поток содержит 0.5-3 об.% NO и 97-99.5 об.% инертного газа.

4. Способ по п.1, где N2, He, Ne или Ar, преимущественно N2, используется как инертный газ.

5. Способ по п.1, где обжиг имеет место при температуре между 400 и 650°С.

6. Способ по п.1, где высушенный импрегнированный металлооксидный материал подложки наносится на носитель катализатора до обжига.

7. Способ по п.6, где высушенный импрегнированный материал подложки наносят на носитель катализатора в форме тонкослойного покрытия и затем сушат ниже температуры разложения соединения платины.

8. Способ по п.6 или 7, где металлический или керамический монолит, нетканый материал или вспененный металл используется как носитель катализатора.

9. Способ по п.1, где оксид металла выбирается из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида циркония, оксида титана, смешанного оксида Al/Si или их комбинации.

10. Катализатор окисления, который может быть получен с использованием способа по одному из пунктов 1-9.

11. Катализатор по п.10, где катализатор представляет собой покрытие на носителе катализатора.

12. Использование катализатора по п.10 или 11 как катализатора окисления.

13. Использование катализатора по п.12 для селективного окисления СО и NO, где катализатор является составной частью катализаторного узла.

14. Катализаторный узел, содержащий катализатор по п.10 или 11, или катализатор, полученный методом по одному из пунктов 1-9.

15. Система очистки выхлопных газов, содержащая катализаторный узел согласно пункту 14.

16. Система очистки выхлопных газов по п.15, где система очистки выхлопных газов содержит дизельный фильтр для частиц и/или катализатор СКВ (селективного каталитического восстановления).

17. Система очистки выхлопных газов по п.16, где фильтр для частиц и/или катализатор СКВ расположены ниже по потоку от катализаторного узла по п.14.

| DE 102007023979 A1, 27.11.2008 | |||

| US 2008124264 A1, 29.05.2008 | |||

| US 2003140620 A1, 31.07.2003 | |||

| EP 1356863 A1, 29.10.2003 | |||

| US 2004082461 A1, 29.04.2004 | |||

| SCHMITZ P J ET AL | |||

| “NO oxidation over supported Pt: Impact of precursor, support, loading, and processing conditions evaluated via high throughput experimentation” APPLIED CATALYSIS B: |

Авторы

Даты

2014-05-20—Публикация

2010-01-27—Подача