Изобретение относится к металлургии, конкретнее к металлургическим печам для нагрева металлических изделий.

Наиболее близким по технической сущности является трубчатый рекуператор, включающий коаксиально расположенные трубы с постоянным кольцевым зазором между ними по их длине, а также подводящие и отводящие трубопроводы. Нижний торец внутренней трубы снабжен дном с осевым отверстием. Отдельные трубы рекуператора последовательно объединены в секции с общими подводящими и отводящими трубопроводами. Секции рекуператоров размещены в дымовом борове. (Тебеньков Б. П. Рекуператоры для промышленных печей. - М.: Металлургия, 1975, с. 103, рис. 48).

Недостатком известного трубчатого рекуператора является его низкая производительность и эффективность нагрева проходящего по нему воздуха. Это объясняется тем, что режим движения потоков нагреваемого воздуха в кольцевом зазоре между трубами является ламинарным и упорядочным. В этих условиях эффективность теплоотдачи от дымовых газов к нагреваемому воздуху незначительна вследствие низкой теплопроводности воздуха. В результате для нагрева воздуха до высокой температуры необходимо увеличение длины рекуператора сверх допустимых значений, что приводит к увеличению его габаритов, веса и увеличению энергозатрат для приведения в движение воздуха.

Технический эффект при использовании изобретения заключается в повышении производительности и эффективности работы трубчатого рекуператора, а также в сокращении его габаритов и веса.

Указанный технический эффект достигается тем, что трубчатый рекуператор включает две коаксиально расположенные трубы с постоянным кольцевым зазором между ними по их длине, внутренняя труба из которых на нижнем торце снабжена дном, а также подводящие и отводящие трубопроводы.

Внутренняя труба по длине выполнена из отдельных частей, каждая из которых неподвижно укреплена при помощи продольных ребер на наружной трубе и отделена от соседней части поперечным зазором. Нижний и верхний торцы каждой из частей внутренней трубы образуют раструбы, состоящие из концентрически расположенных патрубков, а ширина кольцевой щели между внешним патрубком и внешней трубой по высоте рекуператора переменна и увеличивается от наименьшего значения, равного 0,08 - 0,12 величины кольцевого зазора между трубами, до максимального значения, равного величине кольцевого зазора между трубами на верхнем торце внутренней трубы. Величина кольцевой щели между патрубками раструба составляет 0,1 - 0,5 величины зазора между трубами. Длина каждой части внутренней трубы составляет 5 - 15 кольцевых зазоров между трубами. В щели между патрубками раструба установлены трубки или продольные ребра.

Повышение производительности и эффективности работы трубчатого рекуператора будет происходит вследствие многократной подачи струй воздуха в зазор между трубами, а также многократного локального уменьшения кольцевого зазора между ними. В этих условиях при встрече потоков воздуха происходит смена режима ламинарного течения потоков воздуха в кольцевом зазоре на каждом участке внутренней трубы на турбулентный. При турбулентном режиме значительно повышается эффективность теплопередачи от дымовых газов через трубу к воздуху, движущемуся по зазору между трубами. При этом на каждом участке внутренней трубы происходит интенсивное перемешивание потоков воздуха, образуется замкнутые кольцеобразные потоки воздуха и завихрения на этих участках. В этом случае происходит интенсивное перемешивание слоев нагретых и холодных потоков воздуха. Повышение эффективности нагрева воздуха позволяет снизить общую длину трубчатого рекуператора и уменьшить его вес вместе с сокращением энергозатрат для приведения воздуха в движение.

Диапазон значений ширины кольцевой щели между раструбом и внешней трубой в пределах 0,08 - 0,12 величины кольцевого зазора между трубами объясняется теплофизическими закономерностями теплообмена между дымовыми газами и воздуха через корпус внешней трубы. При меньших значениях будут возникать сопротивления в щелях для прохода воздуха сверх допустимых значений. При больших значениях не будет происходить изменение ламинарного режима течения потоков воздуха на турбулентный.

Указанный диапазон устанавливается в прямой зависимости от величины зазора между трубами.

Диапазон значений ширины кольцевой щели между патрубками раструба в пределах 0,1 - 0,5 величины зазора между трубами объясняется газодинамическими закономерностями течения воздуха через узкие щели. При меньших и больших значениях не будет происходить изменение режимов потоков воздуха в зазорах на каждом участке внутренней трубы. Указанный диапазон устанавливается в прямой зависимости от величины зазора между трубами.

Диапазон значений длины каждой части внутренней трубы в пределах 5 - 15 величины зазора между трубами объясняется газодинамическими закономерностями перемешивания и завихрения струй и потоков воздуха в зазоре на длине каждого участка внутренней трубы. При меньших значениях не будет обеспечиваться необходимый турбулентный режим движения потоков воздуха в зазорах между участками внутренней трубы.

Указанный диапазон устанавливается в прямой зависимости от величины зазора между трубами.

Установка трубок или продольных ребер в щели между патрубками раструбов объясняется необходимостью создания дискретных струй воздуха, подаваемых в зазоры между трубами, что способствует интенсификации перехода ламинарного режима течения потоков воздуха в турбулентный режим.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого трубчатого рекуператора с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

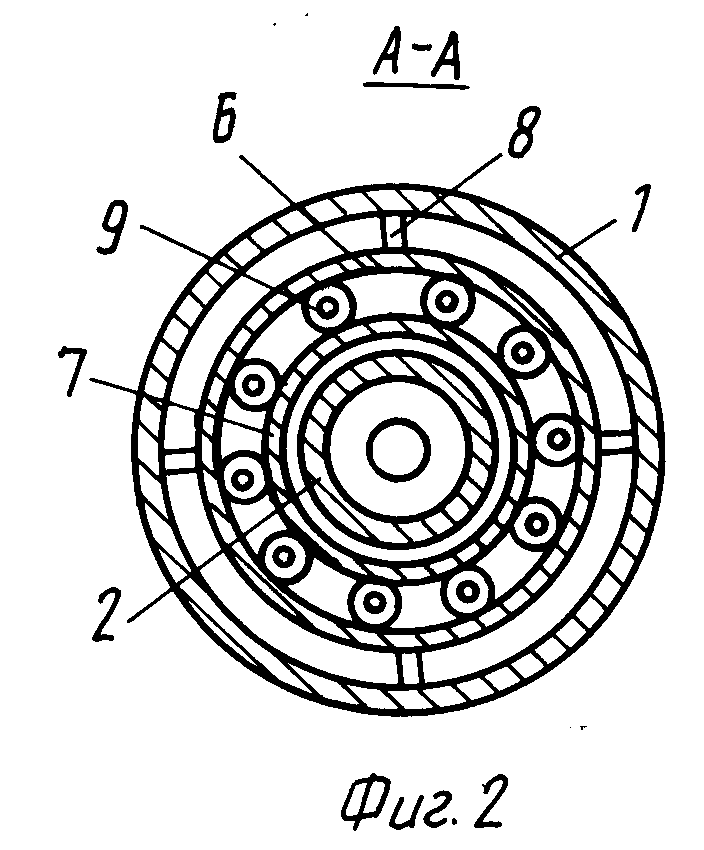

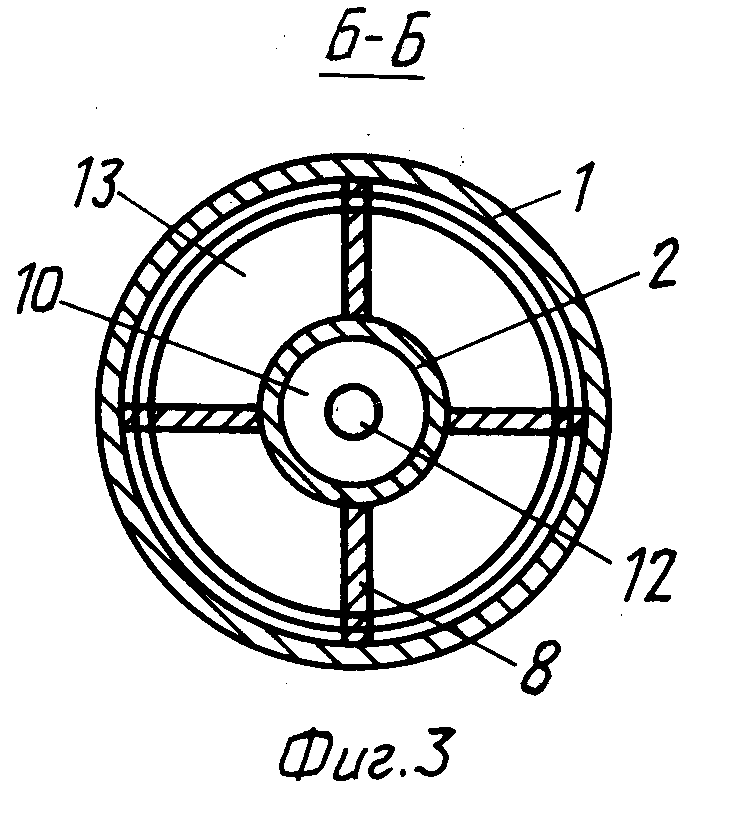

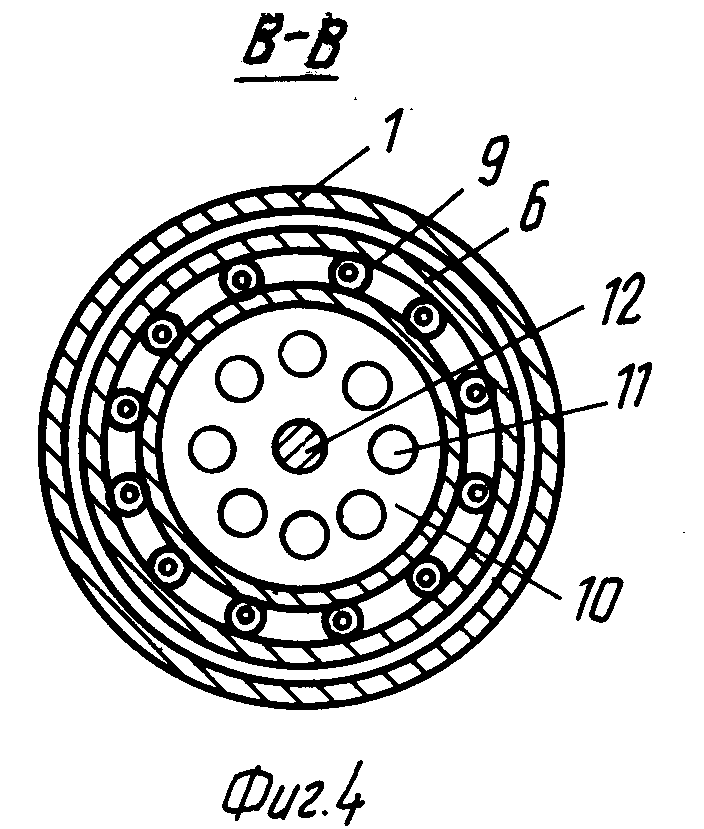

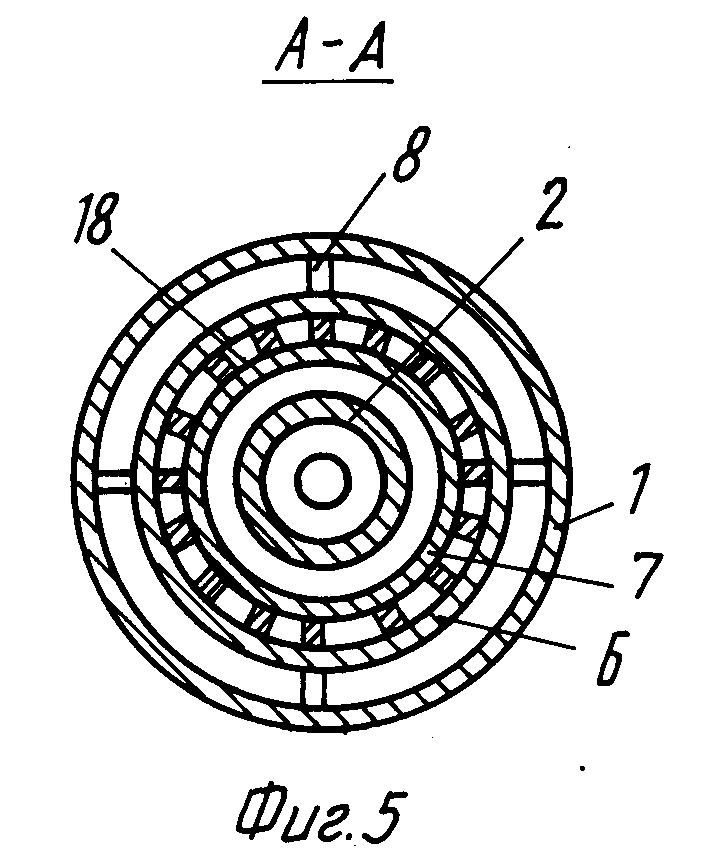

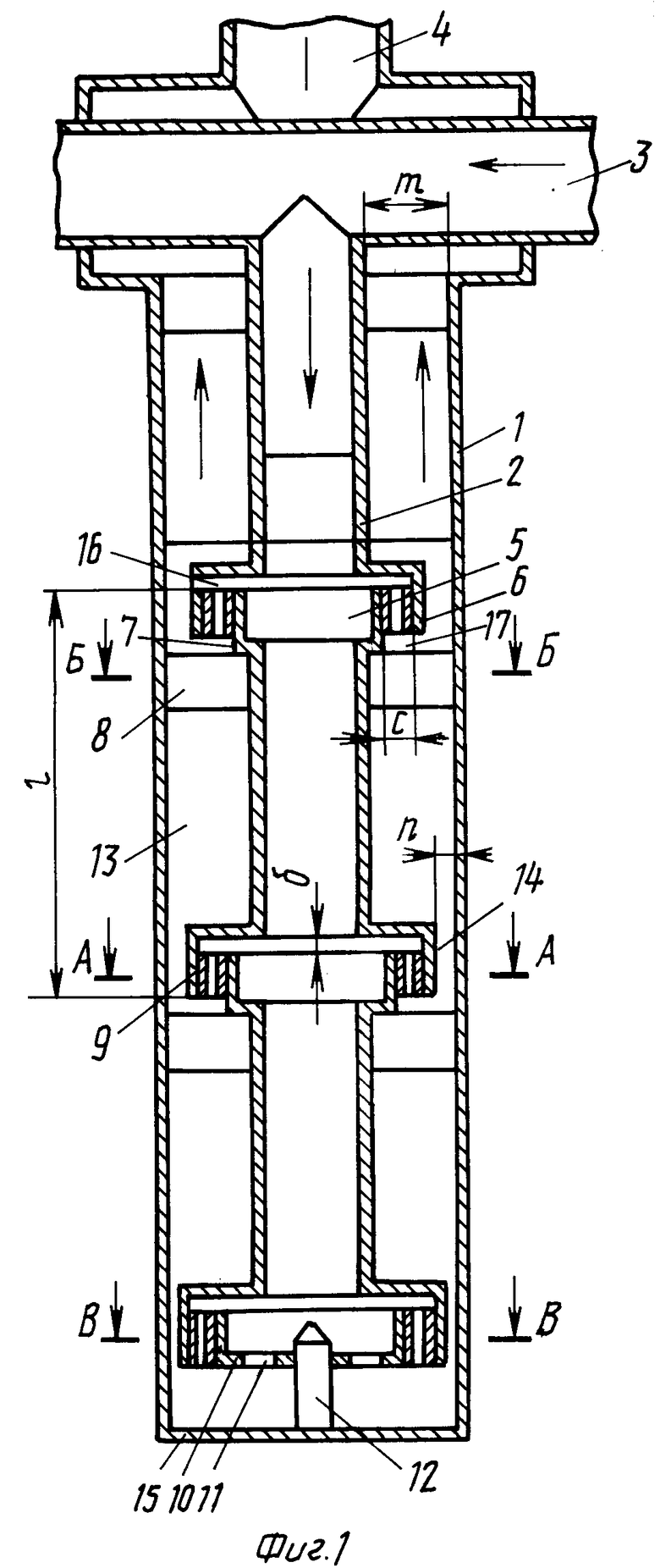

На фиг. 1 показана схема трубчатого рекуператора, продольный разрез; фиг. 2 - то же, разрез А-А с трубками в щели между патрубками раструба; фиг. 3 - то же, разрез Б-Б; фиг. 4 - то же, разрез В-В; фиг. 5 - то же, разрез А-А с ребрами в щели между патрубками раструба.

Трубчатый рекуператор состоит из внешней трубы 1, частей внутренней трубы 2, трубопроводов 3 и 4, раструбов 5 с патрубками 6 и 7, ребер 8, трубок 9, дна 10 с отверстиями 11, направляющей 12, зазора 13, щели 14, дна 15, зазора 16, щели 17, ребер 18. Позицией D обозначен внутренний диаметр внешней трубы 1, d - внешний диаметр частей внутренней трубы 2, m - величина зазора между трубами 1 и 2, n - ширина щели 14, c - ширина щели 17, δ - зазор между частями внутренней трубы 2, l - длина частей внутренней трубы 2.

Трубчатый рекуператор работает следующим образом.

Пример. Трубчатые рекуператоры, изображенные на фиг. 1, объединены в секцию в количестве 5 - 10 и размещены в борове, в котором проходят нагретые дымовые газы, выходящие из металлургической печи для нагрева металла. Трубчатый рекуператор состоит из двух коаксиально расположенных труб 1 и 2 с постоянным кольцевым зазором 13 величиной m между ними по его длине. Внешняя труба 1 снабжена дном 15.

Внутренняя труба трубчатого рекуператора по его длине выполнена из отдельных частей 2, которые укреплены при помощи продольных ребер на наружной трубе 1 и отделены от соседних частей зазором 16, равным δ = 10 - 20 мм. Нижний и верхний торцы каждой из частей 2 образуют раструбы 5, состоящие из соответствующих концентрически расположенных патрубков 6 и 7. Ширина n кольцевой щели 14 между внешним патрубком 6 и внешней трубой 1 по высоте рекуператора переменна и увеличивается от минимального значения, равного 0,08 - 0,12 величины m кольцевого зазора 13 между трубами на нижней части 2 внутренней трубы, до максимального значения, равного величине m того же зазора 13, на верхнем торце внутренней трубы 2. Величина кольцевой щели 17 между патрубками 6 и 7 раструбов 5 составляет c = 0,1 - 0,5 величины m зазора 13 между трубами 1 и 2. Длина l каждой части 2 внутренней трубы составляет 5 - 15 величины m кольцевого зазора 13 между трубами 1 и 2. В щелях 17 между патрубками 6 и 7 раструбов 5 установлены трубки 9 или продольные ребра 18, приваренные к патрубку 6. Дно 10 нижней части 2 внутренней трубы снабжено отверстиями 11 для прохода воздуха. Каждая часть 2 внутренней трубы своим нижним патрубком 6 центрируется относительно верхнего патрубка 7 нижележащей части 2 через трубки 9 или ребра 18. При тепловом расширении патрубок 6 вместе с трубками 9 или ребрами 18 перемещается относительно неподвижного патрубка 7. Дно 10 нижней части 2 внутренней трубы центрируется направляющим штырем 12 и перемещается относительно него при тепловом расширении нижней части 2 внутренней трубы. Верхняя часть 2 внутренней трубы соединена с подводящим трубопроводом 3, а внешняя труба 1 соединена с отводящим трубопроводом 4.

В процессе работы трубчатого рекуператора холодный воздух подается по трубопроводу 3 и проходит по внутренней трубе 2 и через отверстие 11 в дне 10 проходит в зазор 13 между трубами и уходит в трубопровод 4. Движение потоков воздуха показано на чертеже стрелками. При движении воздуха по внутренней трубе часть воздуха проходит через щели 17 с трубками или ребрами 18 в зазоры 13 между трубами 1 и 2. В этих условиях в зазорах 13 происходит встреча направленных в противоположные стороны потоков воздуха. В результате происходит интенсивное перемешивание потоков воздуха, что приводит к интенсификации нагрева воздуха от стенок внешней трубы 1.

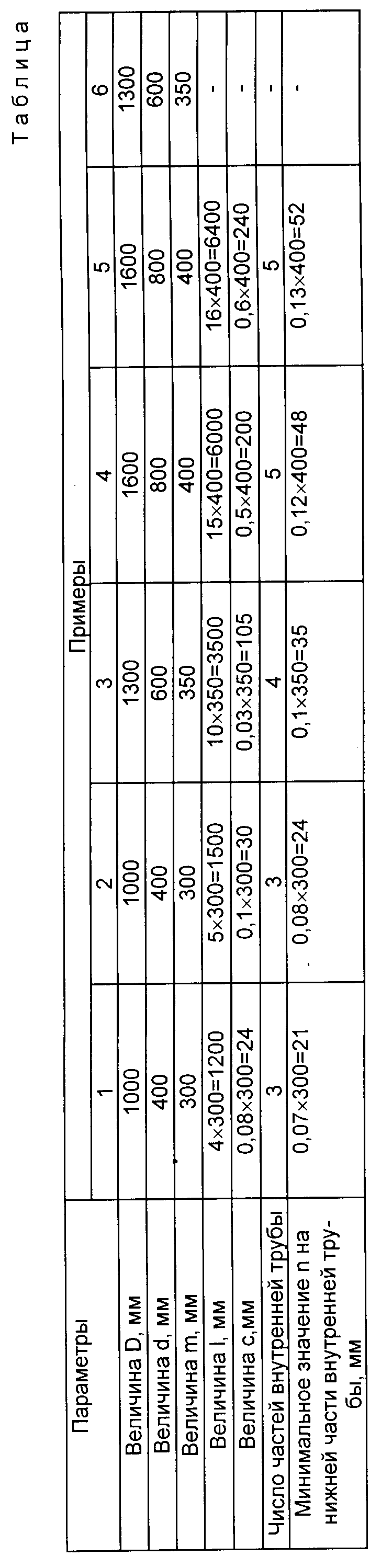

В таблице приведены примеры конструкции трубчатого рекуператора с различными параметрами.

Величина n равномерно увеличивается по высоте рекуператора на каждом уровне патрубка 6.

В первом примере вследствие малых значений параметров l, c и n не обеспечивается необходимая интенсивность перемешивания воздуха и его нагрева.

В пятом примере вследствие больших значений параметров l, c и n не обеспечивается необходимая интенсивность перемешивания воздуха и его нагрева.

В шестом примере, прототипе, вследствие отсутствия встречных потоков воздуха в зазоре между трубами и их перемешивания не обеспечивается необходимая интенсивность нагрева воздуха.

В оптимальных примерах 2 - 4 вследствие обеспечения необходимых параметров конструкции трубчатого рекуператора обеспечивается повышение интенсивности нагрева воздуха на выходе из рекуператора.

Применение изобретения позволяет повысить производительность и эффективность нагрева воздуха на 15 - 20%, а также сократить габариты и вес рекуператора на 20 - 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКУПЕРАТОР | 1995 |

|

RU2084766C1 |

| МЕТОДИЧЕСКАЯ ПЕЧЬ С ВЕРХНИМ И НИЖНИМ ПОДОГРЕВОМ МЕТАЛЛА | 1997 |

|

RU2113510C1 |

| РЕКУПЕРАТОР | 1998 |

|

RU2138737C1 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 1996 |

|

RU2101363C1 |

| ПОВОРОТНЫЙ ДЫМОВОЙ КЛАПАН | 1995 |

|

RU2095712C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086672C1 |

| РЕКУПЕРАТОР | 1998 |

|

RU2142106C1 |

| ДОМЕННЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1999 |

|

RU2154674C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1995 |

|

RU2073817C1 |

| ДЫМООТВОДЯЩИЙ ТРАКТ ПЕЧИ ДЛЯ НАГРЕВА МЕТАЛЛА | 1997 |

|

RU2109240C1 |

Предназначено для использования в металлургии, конкретнее, в металлургических печах для нагрева металлических изделий, в частности, непрерывнолитых слитков. В трубчатом рекуператоре внутренняя труба по длине выполнена из отдельных частей, каждая из которых неподвижно укреплена при помощи продольных ребер на наружной трубе и отделена от соседней части поперечным зазором. Нижний и верхний торцы каждой из частей внутренней трубы образуют раструбы, состоящие из концентрически расположенных патрубков, а ширина кольцевой щели между внешним патрубком и внешней трубой по высоте рекуператора переменна и увеличивается от наименьшего значения, равного 0,08 - 0,12 величины кольцевого зазора между трубами, до максимального значения, равного величине кольцевого зазора между трубами, на верхнем торце внутренней трубы. Величина кольцевой щели между патрубками раструба составляет 0,1 - 0,5 величины зазора между трубами. Длина каждой части внутренней трубы составляет 5 - 15 кольцевых зазоров между трубами. В щели между патрубками раструба установлены трубки или продольные ребра. Такое выполнение позволяет повысить производительность и эффективность нагрева воздуха, а также сократить габариты и вес рекуператора. 1 с. и 3 з.п. ф-лы, 1 табл., 5 ил.

| Тебеньков Б.И | |||

| Рекуператоры для промышленных печей | |||

| - М.: Металлургия, 1975, с.103, рис.48. |

Авторы

Даты

1998-08-20—Публикация

1996-03-22—Подача