Изобретение относится к методическим печам с верхним и нижним подогревом металлических слитков, в частности непрерывнолитых слябов.

Наиболее близкой к изобретению по технической сущности является методическая печь с верхним и нижним подогревом металла, включающая свод, под и боковые стенки с отводным каналом дымовых газов, расположенным сверху в боковых стенках печи со стороны входного торца печи и соединенным с рекуператором, подвижные балки для перемещения слитков вдоль печи, а также горелки, расположенные над и под балками (Гусовский В.Л., Оркин Л.Г., Тымчак В.М. Методические печи - Изд-во "Металлургия", 1970, с. 162, рис. 94).

Недостатком известной печи является недостаточная эффективность нагрева металлических слитков. Это объясняется тем, что печные газы удаляются из печи только через верхний отводной канал. В этих условиях не обеспечиваются условия для направленного движения печных или дымовых газов вдоль печи в нижней ее части под уровнем металлических слитков. Печные газы выходят из нижней части печи через боковые зазоры между торцами металлических слитков и боковыми стенками печи, что приводит к неравномерному нагреву слитков в поперечном направлении печи и перегреву их торцов. Кроме того, в известной печи не обеспечивается необходимая интенсивность нагрева нижней поверхности металлических слитков со стороны входного торца печи вследствие отсутствия направленного движения печных газов в этом ее районе. Для повышения равномерности и эффективности нагрева необходимо увеличение времени нагрева металла, что снижает производительность печи. В результате не обеспечивается равномерность теплопередачи и нагрева противоположных граней слитков, что приводит к их браку по трещинам из-за возникновения в них термических напряжений.

Технический эффект при использовании изобретения заключается в повышении эффективности нагрева и производительности методической печи с верхним и нижним подогревом металлических слитков, а также в сокращении брака слитков по трещинам.

Технический эффект достигается тем, что методическая печь с верхним и нижним подогревом металлических слитков, включает свод, под и боковые стенки с отводным каналом, расположенным сверху со стороны входного торца печи и соединенным с рекуператором, подвижные балки для перемещения металла вдоль печи, а также горелки, расположенные над и под балками. По высоте боковых стенок у входного торца печи под балками выполнены дополнительные отводные каналы, соединенные с соответствующими рекуператорами, напротив каждого из которых расположена изогнутая стенка с продольной и поперечной частями, примыкающая к боковой стенке и направленная своей продольной частью в сторону входного торца печи. Ширина дополнительного отводного канала составляет 0,2 - 0,6 ширины соответствующего рекуператора. Верхний торец изогнутой стенки расположен ниже уровня верхней поверхности балок на величину, равную 0,01 - 0,05 ширины соответствующего рекуператора. Длина поперечной части изогнутой стенки составляет 0,2 - 0,6, длина продольной части - 0,4 - 1,2, а расстояние от торца продольной части стенки до входного торца печи составляет 0,2 - 0,6 ширины соответствующего рекуператора.

Повышение эффективности нагрева и производительности методической печи будет происходить вследствие направленного движения потоков печных газов над и под нагреваемыми металлическими слитками. При этом устраняется перегрев слитков со стороны боковых стенок печи, а также обеспечивается равномерность нагрева нижних их граней, в том числе и в районе входного торца печи. Кроме того, из-за направленных потоков газов в верхней и нижней частях печи обеспечивается равномерность нагрева слитков по толщине.

Диапазон значений ширины дополнительного отводного канала в пределах 0,2 - 0,6 ширины соответствующего рекуператора объясняется закономерностями движения и распределения по рабочему пространству печных газов в нижней части печи под уровнем слитков.

При меньших значениях не будет обеспечиваться необходимая интенсивность удаления печных газов из нижней части печи. При больших значениях нарушается необходимый режим давления газов в рабочем пространстве в нижней части печи, при этом увеличивается подсос воздуха со стороны входного торца печи, что приводит к необходимости увеличения расхода топлива.

Указанный диапазон устанавливается в прямой зависимости от часовой производительности печи.

Диапазон значений величины зазора между верхним торцом изогнутой стенки и верхней поверхностью подвижных балок в пределах 0,01 - 0,05 ширины рекуператора со стороны дополнительных отводных каналов объясняется газодинамическими закономерностями движения печных газов под нагреваемыми слитками. При больших значениях не будет обеспечиваться необходимая эффективность нагрева нижней грани слитков из-за бокового перетока газов над верхним торцом изогнутой стенки. При меньших значениях возможен контакт нижней грани движущегося слитка с верхним торцом изогнутой стенки.

Указанный диапазон устанавливается в прямой зависимости от часовой производительности печи.

Диапазон значений длины поперечной части изогнутой стенки в пределах 0,2 - 0,6 ширины соответствующего рекуператора объясняется газодинамическими закономерностями движения и распределения печных газов в средней части печи под уровнем слитков. При меньших значениях увеличивается сопротивление удалению печных газов из нижней части печи сверх допустимых значений. При больших значениях не будет обеспечиваться равномерность нагрева средней части нижней грани слитков.

Указанный диапазон устанавливается в прямой зависимости от часовой производительности печи.

Диапазон значений длины продольной части изогнутой стенки в пределах 0,4 - 1,2 ширины соответствующего рекуператора объясняется газодинамическими закономерностями движения дымовых газов в нижней части печи в районе ее торцевой части. При меньших значениях не будет обеспечиваться равномерность нагрева средней части нижней грани слитков. При больших значениях будет увеличиваться сопротивление удалению печных газов из ее нижней части сверх допустимых значений.

Указанный диапазон устанавливается в прямой зависимости от ширины соответствующего рекуператора.

Диапазон значений расстояния от торца продольной части изогнутой стенки до входной торцевой стенки печи в пределах 0,2 - 0,6 ширины соответствующего рекуператора объясняется газодинамическими закономерностями удаления печных газов из нижней части печи. При меньших значениях сопротивление удалению дымовых газов из нижней части печи будет превосходить допустимые пределы. При больших значениях не будет обеспечиваться равномерность нагрева средней части нижней грани слитков в районе входного торца печи.

Указанный диапазон устанавливается в прямой зависимости от ширины соответствующего рекуператора.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемой печи с признаками известных технических решений, на основании чего делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

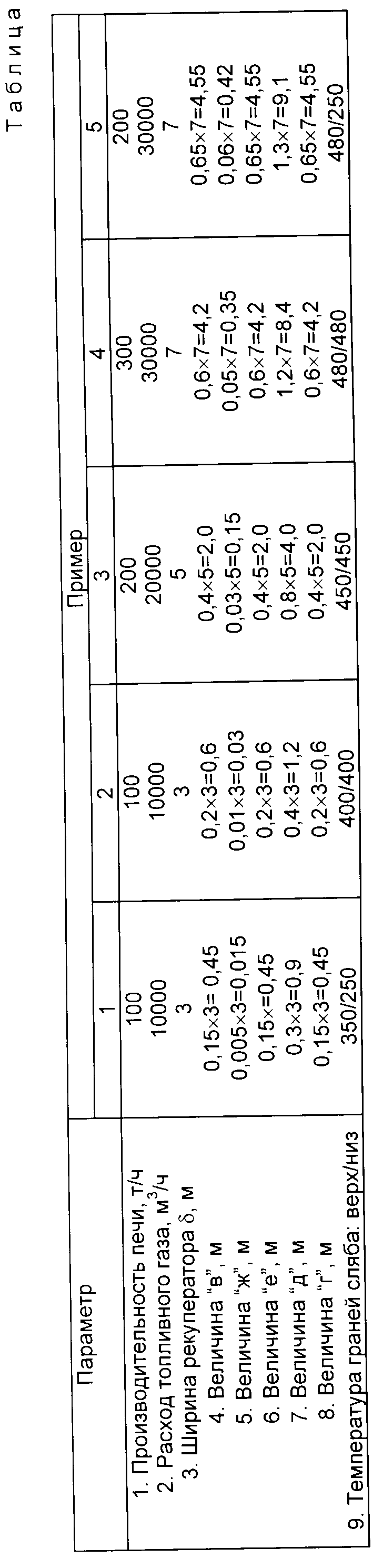

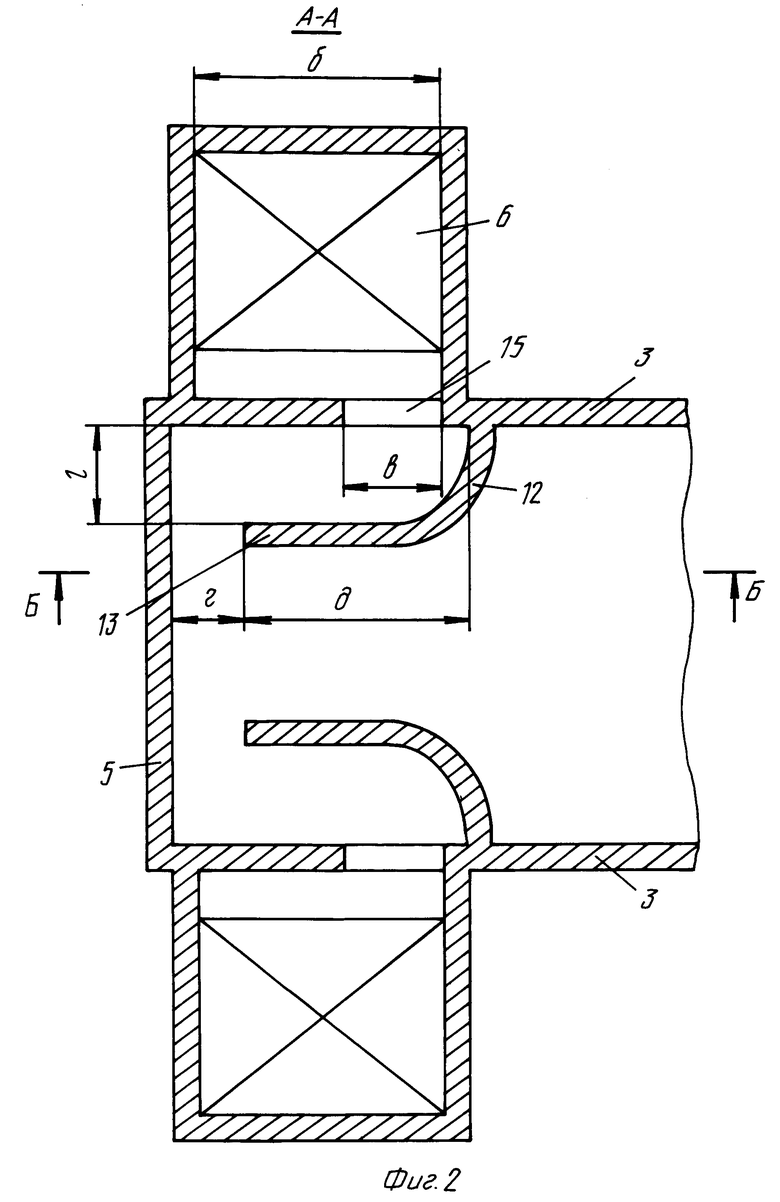

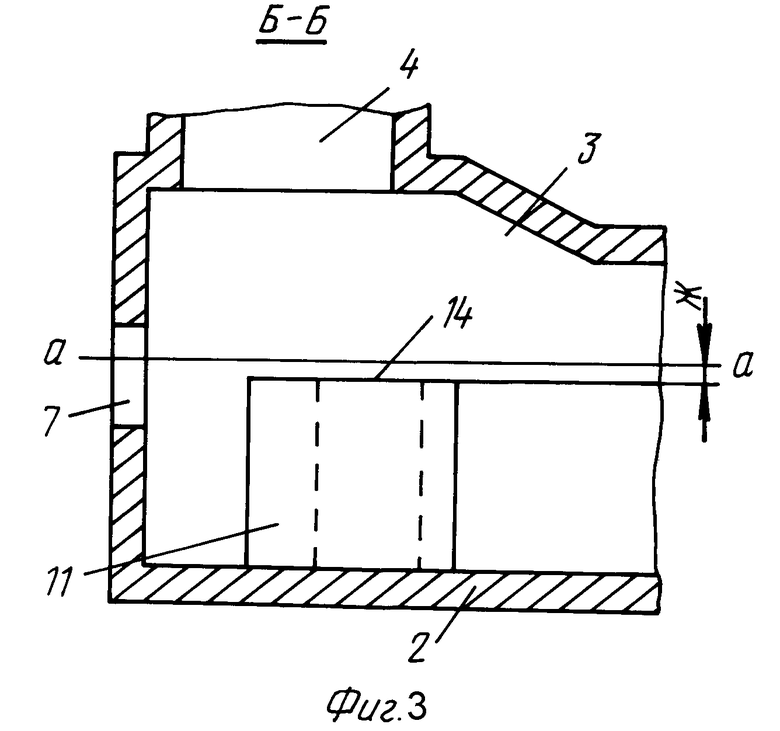

Ниже предлагается вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи, на которых показано:

фиг. 1 - схема методической печи с верхним и нижним подогревом, продольный разрез;

фиг. 2 - то же, разрез А-А на фиг. 1;

фиг. 3 - то же, разрез Б-Б на фиг. 2.

Методическая печь для нагрева металлических слитков с верхним и нижним подогревом состоит из свода 1, пода 2, боковых стенок 3, отводного канала 4, торцевой стенки 5, рекуператоров 6, загрузочного окна 7, подвижных балок 8, горелок 9 и 10, изогнутой стенки 11 с поперечной 12 и продольной 13 частями и верхним торцом 14, дополнительных каналов 15. Позициями 16 обозначены непрерывнолитые слябы; а-а - верхняя поверхность подвижных балок; "б" - ширина рекуператора; "в" - ширина дополнительного отводного канала; "г" - расстояние продольной части изогнутой стенки от торцевой стенки печи; "д" - длина продольной части изогнутой стенки; "е" - длина поперечной части изогнутой стенки; "ж" - зазор между торцом изогнутой стенки и верхней поверхностью подвижных балок.

Методическая печь с верхним и нижним подогревом металлических слитков работает следующим образом.

Пример. В процессе нагрева в загрузочное окно 7 печи подаются непрерывнолитые слябы 16 сечением 150 - 300 • 1000 - 2000 мм на подвижные шагающие балки 8, которые снабжены приводом для перемещения слябов (привод балок на чертеже не показан). Нагрев слябов производится за счет сгорания топлива, например природного газа, подаваемого через горелки 9 в верхнюю часть рабочего пространства печи, и через горелки 10, установленные в боковых стенках 3, - в нижнюю часть печи. Из верхней части рабочего пространства печные газы и продукты сгорания удаляются через отводной канал 4, выполненный в своде 1, и далее направляются в соответствующий рекуператор (на чертеже не показан).

По высоте боковых стенок 3 от уровня пода 2 до подвижных балок 8 со стороны входного торца печи выполнены дополнительные отводные каналы 15, соединенные с соответствующими рекуператорами 6 шириной "б". Напротив каждого из каналов 15 расположена изогнутая стенка 11, примыкающая к боковой стенке 3 и направленная своей продольной частью 13 в сторону входного торца 5 печи. Ширина "в" дополнительного отводного канала 15 составляет 0,2 - 0,6 ширины "б" соответствующего рекуператора 6. Верхний торец 14 стенки 11 расположен ниже уровня а-а верхней поверхности балок 8 на величину "ж", равную 0,01 - 0,05 ширины "б" рекуператора 6. Длина "е" поперечной части 12 стенки 11 составляет 0,2 - 0,6 ширины "б" рекуператора 6. Длина "д" продольной части 13 изогнутой стенки 11 составляет 0,8 - 1,2 ширины "б" рекуператора 6, а расстояние "г" торца продольной части 13 стенки 11 от торца 5 печи составляет 0,2 - 0,6 ширины "б" рекуператора 6.

Наличие каналов 15 позволяет обеспечить удаление печных газов из нижней части печи под слябами 16. При этом наличие изогнутой стенки 11 позволяет направить потоки газов вдоль продольных частей 13 стенки 11 до самого торца 5 печи. В этих условиях потоки газов в сторону торцевой стенки 5 печи обеспечивают соответствующий нагрев средней части слябов. При этом сокращается объем газов, протекающих в зазоры между торцами слябов 16 и боковыми стенками 3, что устраняет перегрев торцевых частей слябов 16 и обеспечивает выравнивание интенсивности нагрева слябов по длине и толщине.

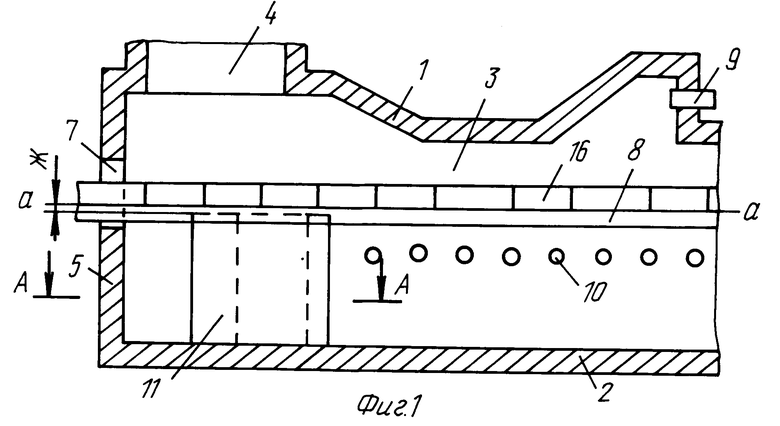

В таблице приведены примеры осуществления изобретения с различными конструктивными и технологическими параметрами.

В первом примере вследствие малых значений конструктивных параметров не обеспечивается необходимая интенсивность удаления печных газов из нижней части печи, при этом большая часть газов удаляется из этой зоны через зазоры между торцами слябов и боковыми стенками печи, а также не обеспечивается равномерность нагрева слябов по толщине.

В пятом примере вследствие больших значений конструктивных параметров не обеспечивается необходимая интенсивность нагрева слябов в районе торцевой части печи.

В оптимальных примерах 2 - 4 вследствие необходимых значений конструктивных параметров обеспечивается оптимальная интенсивность нагрева по длине и толщине слябов, включая их торцы. При этом обеспечивается направленное и упорядоченное движение потоков печных газов и продуктов сгорания вдоль печи в нижней ее части, что увеличивает теплопередачу от газов слябам и ее выравнивание по противоположным граням. В этих условиях снижаются термические напряжения в слябах, что снижает количество возникающих в них трещин.

В общем случае изогнутая стенка может выполняться Г-образной формы, прямолинейной и наклонной к боковой стенке, а также изогнутой по различной кривой.

Применение изобретения позволяет повысить производительность и эффективность нагрева слябов на 5 - 6%, уменьшить брак слитков по внутренним и наружным трещинам после их нагрева на 10 - 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| ТРУБЧАТЫЙ РЕКУПЕРАТОР | 1996 |

|

RU2117872C1 |

| РЕКУПЕРАТОР | 1995 |

|

RU2084766C1 |

| РЕКУПЕРАТОР | 1998 |

|

RU2138737C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2129934C1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ПО СЕЧЕНИЮ НЕПРЕРЫВНОЛИТОГО СЛЯБА ПРИ НАГРЕВЕ | 2002 |

|

RU2237730C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ КРИСТАЛЛИЗАТОРА | 2002 |

|

RU2214885C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ СЛЯБОВОГО СЕЧЕНИЯ | 2002 |

|

RU2218236C1 |

| СПОСОБ НАГРЕВА СЛЯБОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ ПОД ГОРЯЧУЮ ПРОКАТКУ | 1999 |

|

RU2151202C1 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ СЛИТКОВ В МЕТОДИЧЕСКИХ ПЕЧАХ | 2001 |

|

RU2186127C1 |

Изобретение относится к металлургии и может быть использовано для подогрева металлических слитков, в частности слябов. Методическая печь с верхним и нижним подогревом металлических слитков включает свод, под и боковые стенки с отводным каналом, расположенным сверху со стороны входного торца печи и соединенным с рекуператором, подвижные балки для перемещения металла вдоль печи, а также горелки, расположенные над и под балками. По высоте боковых стенок у входного торца печи под балками выполнены дополнительные отводные каналы, соединенные с соответствующими рекуператорами, напротив каждого из которых расположена изогнутая стенка с продольной и поперечной частями, примыкающая к боковой стенке и направленная своей продольной частью в сторону входного торца печи. Ширина дополнительного отводного канала составляет 0,2 - 0,6 ширины соответствующего рекуператора. Верхний торец изогнутой стенки расположен ниже уровня верхней поверхности балок на величину, равную 0,01 - 0,05 ширины соответствующего рекуператора. Длина поперечной части изогнутой стенки составляет 0,2 - 0,6, длина продольной части - 0,4 - 1,2, а расстояние от торца продольной части стенки до входного торца печи составляет 0,2 - 0,6 ширины соответствующего рекуператора. Технический эффект при использовании изобретения заключается в повышении эффективности нагрева и производительности методических печей с верхним и нижним подогревом металлических слитков, а также в сокращении брака слитков по трещинам. 3 з.п. ф-лы, 3 ил., 1 табл.

| Гусовский В.Л., Оркин Л.Г., Тынчак В.М | |||

| Методические печи | |||

| - М.: Металлур гия, 1970, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1998-06-20—Публикация

1997-03-11—Подача