Предлагаемое изобретение относится к области ультразвукового контроля и предназначено для диагностики магистральных и других продуктопроводов.

Известен способ ультразвукового контроля состояния труб, заключающийся в том, что в контролируемой трубе возбуждают импульсные ультразвуковые колебания, принимают отраженные сигналы и по ним судят о наличии дефектов, а для обеспечения контроля всего периметра трубы, сканирование поверхности осуществляют вращением трубы вокруг оси таким образом, чтобы зона возбуждения УЗ-колебаний перемещалась поперек трубы [1].

Недостатками известного способа являются зависимость выявляемости дефектов от их ориентации и невозможность проведения контроля труб в технологических и магистральных продуктопроводах.

Известны способы диагностики трубопроводов, реализуемые в специальных устройствах - внутритрубных диагностических снарядах [2, 3, 4]. Применяемые в известных устройствах способы заключаются в том, что в металл трубы на участке внутренней поверхности, ограниченной узким телесным углом, через жидкий транспортируемый продукт вводят импульсы УЗ-колебаний, принимают отраженные и прошедшие в металле трубы импульсы и по их параметрам судят о состоянии трубы. Диагностика всего объема металла трубы достигается тем, что применяют акустические системы, содержащие большое количество излучающих и приемных преобразователей, располагаемых таким образом, чтобы перекрывались участки поверхности трубы, через которые вводят УЗ-импульсы. При этом, для обеспечения выявления разно ориентированных дефектов применяют две и более подобных систем, а для измерения геометрии трубы применяют дополнительные системы.

Недостатки известных способов очевидны: низкие производительность и достоверность контроля, определяемые малой информативностью сигналов и зависимостью выявляемости дефектов от их ориентации, большое энергопотребление, сложность аппаратурной и конструктивной реализации и малый диапазон диаметров контролируемых трубопроводов (не более 20% от номинального).

Наиболее близким к заявляемому является известный способ ультразвукового контроля труб, заключающийся в том, что в контролируемой трубе со стороны внутренней поверхности через жидкий транспортируемый продукт возбуждают импульсы УЗ- колебаний, принимают отраженные и прошедшие в металле трубы импульсы и по их параметрам судят о наличии дефектов и состоянии трубы [5]. Этот способ обеспечивает выявление дефектов при любой их ориентации.

Недостатками этого известного способа, имеющего существенно лучшие параметры по сравнению с вышеназванными известными способами, являются: все же недостаточные производительность и достоверность контроля, определяемые малой информативностью самих сигналов и избыточностью информации, обусловленной перекрытием зон ввода УЗ-колебаний; большое энергопотребление; сложность аппаратурной и конструктивной реализации и малый диапазон диаметров контролируемых трубопроводов (не более 20% от номинального).

Задачами, на решение которых направлено предлагаемое изобретение являются:

- повышение достоверности выявления разноориентированных дефектов;

- обеспечение возможности определения геометрических параметров (диаметр и толщина стенки) трубы по всей окружности с любой дискретностью;

- упрощение конструктивного выполнения устройства, реализующего предлагаемый способ;

- снижение энергопотребления;

- повышение производительности диагностики.

Решение поставленных задач достигается тем, что в способе ультразвукового контроля трубопроводов, заключающемся в том, что в контролируемой трубе со стороны внутренней поверхности через жидкий транспортируемый продукт возбуждают импульсы УЗ-колебаний, принимают отраженные и прошедшие в металле трубы импульсы и по их параметрам судят о наличии дефектов и состоянии трубы, ультразвуковые колебания возбуждают синфазной осесимметричной волной, замкнутой по окружности в области, ограниченной двумя соосными с трубой коническими поверхностями; принимают пары импульсов, постоянно переизлучаемые вдоль трубы, и одиночные, локально переизлучаемые импульсы; и по времени прихода пары импульсов судят о диаметре трубы, по расстоянию между импульсами в паре - о толщине стенки трубы, а по одиночному, локально переизлученному импульсу судят о наличии дефектов.

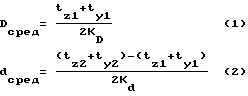

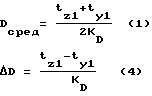

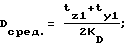

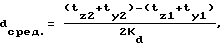

При этом, диаметр и толщину стенки трубы вычисляют по формулам

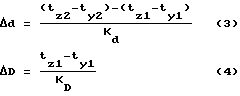

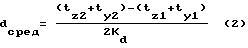

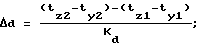

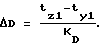

а разность толщин стенок и разность диаметров трубы - по формулам:

Кроме того, измеряют амплитуды парных импульсов и в соответствии с изменением их величин регулируют коэффициент усиления приемного тракта.

Известно устройство для ультразвукового контроля трубопроводов [6], в котором реализован способ, позволяющий повысить достоверность результатов контроля за счет компенсации влияния неизвестного и непостоянного по величине затухания УЗ-колебаний в осадках продукта, транспортируемого трубопроводом. Однако в этом случае используется сигнал, отраженный от поверхности трубы, что не дает возможности полностью учесть изменения коэффициента прохождения УЗ-колебаний в металл трубы, а значит в этом способе не достигается полной компенсации и остается значительный резерв повышения достоверности.

Сущность предлагаемого способа заключается в использовании УЗ-поля, обладающего более широкими возможностями, и может быть пояснена описанием варианта его реализации. На фиг. 1-4 показаны схемы, поясняющие принципы, используемые в предлагаемом способе ультразвукового контроля труб.

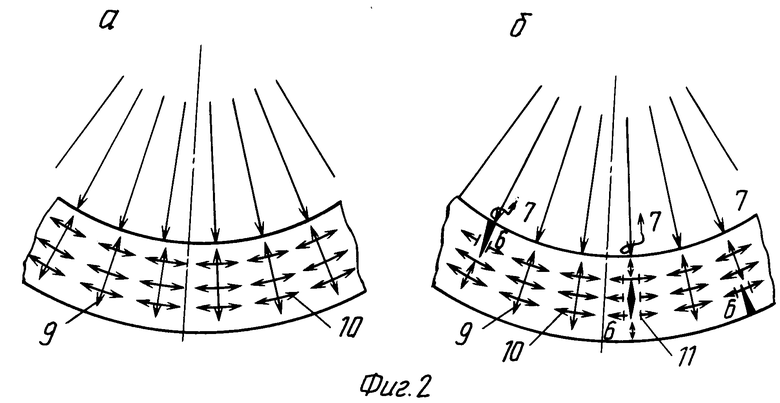

Способ ультразвукового контроля труб и трубопроводов реализуется следующим образом. Акустическую систему, закрепленную на транспортирующем устройстве Т и содержащую излучатель 1, приемник канала дефектоскопа 2 и приемник измерителя толщины 3 (фиг. 1,а), перемещают внутри заполненной жидким продуктом трубы 4 по ее оси. Возбужденные излучателем 1 импульсы УЗ-колебаний распространяются в сторону стенок трубы через жидкий продукт, занимая в нем объем, ограниченный двумя коническими поверхностями с разными углами раствора и общими вершиной и осью, совпадающей с осью трубы. Причем, фазы и амплитуды колебаний в сечении объема, занимаемого УЗ-колебаниями, плоскостью, перпендикулярной оси конусов, одинаковы во всех точках одной окружности сечения и меняются при изменении радиуса окружности в круге сечения. При достижении таким кольцеобразным полем поверхности трубы, в последней формируется волна, представляющая собой комбинацию сдвиговых и нормальных колебаний, также синфазных и имеющих одинаковые амплитуды 8 по окружностям в сечении трубы плоскостью, перпендикулярной оси трубы 4 (фиг. 1,б). Такая волна названа авторами коаксиальной.

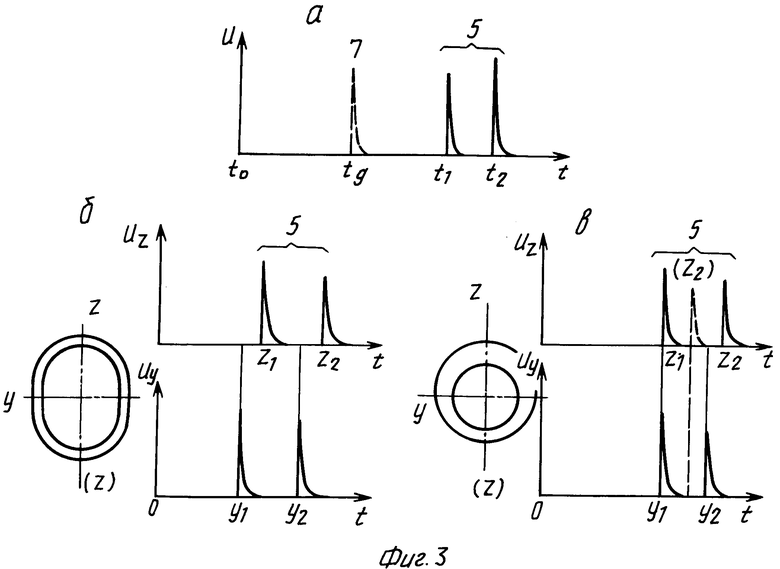

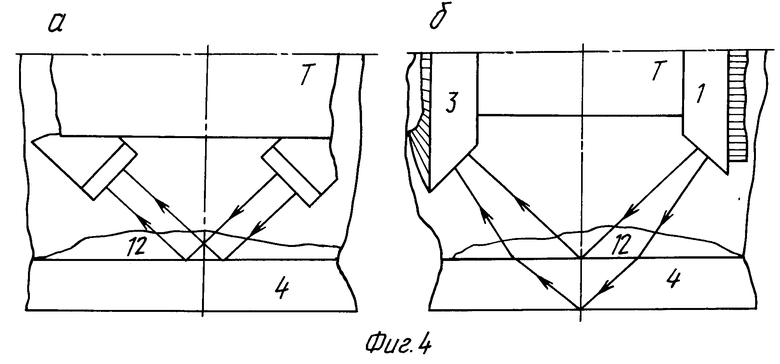

При отсутствии дефектов в металле трубы (см. фиг. 2,а) возможны только толщинные колебания 9, приводящие к переизлучению коаксиальной волны в виде пары (двух связанных) импульсов (см. фиг. 3,а). Окружные колебания, т.е. смещения частиц по окружности трубы, отсутствуют, так как соседние участки находятся в одинаковых условиях и деформироваться элементарным объемам по окружности нет возможности, потому что напряжения 10, создаваемые распространяющейся в трубе коаксиальной волной, оказываются взаимноуравновешенными. Несостоявшиеся окружные деформации находят выход в усилении толщинных колебаний стенок трубы, являющихся источником переизлучения УЗ-энергии коаксиальной волны, наблюдаемого в виде пары импульсов 5. При этом, время прихода первого импульса пары пропорционально диаметру трубы, а второй из пары импульсов задержан во времени относительно первого на величину, пропорциональную толщине стенки трубы.

При наличии дефектов, ориентированных вдоль оси трубы или под углом к оси меньше 90o (фиг. 2,б), окружные напряжения 11, ранее уравновешенные, теперь, из-за дефекта 6, располагающегося с одной стороны элементарного объема, уже не уравновешиваются вследствие значительно меньшего сопротивления смещению, оказываемого несплошностью внутреннему колебательному напряжению. Это приводит к появлению колебательных смещений частиц металла трубы, а значит к переизлучению ультразвуковой энергии коаксиальной волны в виде отдельного, локально излученного импульса 7. При этом импульс появится независимо от того, где расположен дефект: на наружной поверхности, внутренней или внутри стенки трубы, с той лишь разницей, что время его прихода будет зависеть от времени пробега в стенке трубы.

Дефекты объемные и плоскостные, ориентированные по окружности, выявляются также, как и в случае использования традиционных волн, излучаемых пучком, т. е. в ограниченном телесном угле, поскольку и в данном случае в сечении трубы любой осевой плоскостью, которая всегда перпендикулярна внутренней поверхности трубы и является частной плоскостью падения возбуждающих УЗ-колебаний, область распространения колебаний ограничена образующими двух вышеупомянутых конусов. Таким образом, коаксиальная волна, сохраняя положительные характеристики обычных волн, имеет преимущество - она чувствительна к дефектам, ориентированным вдоль направления ее распространения.

Вернемся к рассмотрению парных импульсов, которые существуют всегда, независимо от наличия или отсутствия дефектов. Как было показано выше, время прихода первого импульса пары пропорционально диаметру трубы, а второй из этой пары импульсов задержан во времени относительно первого на величину, пропорциональную толщине стенки трубы (фиг. 3,а)

t1-t0=KDD (5)

t2-t1=Kdd (6)

где

t0 - стартовое время;

t1, t2 - времена прихода первого и второго импульсов пары соответственно;

D, d - диаметр и толщина стенки трубы соответственно;

KD, Kd - постоянные коэффициенты, определяемые конструкцией акустического блока.

Выражения (1) и (2) дают возможность определять овальность (деформированность) трубы Δ D и разнотолщинность стенок трубы Δ d.

Так, если труба деформирована (фиг. 3,б), т.е. диаметр трубы меняется D-var, а толщина стенки постоянна d = const, то при опросе двух приемных каналов (например, Y и Z) измерителя геометрии трубы можно вычислить

Если в сечении трубы толщина стенки разная - d = var, а диаметр трубы одинаков D = const (фиг. 3,в), то

Если изменяются и диаметр трубы и толщина стенки, то применяются все выражения (1) - (6).

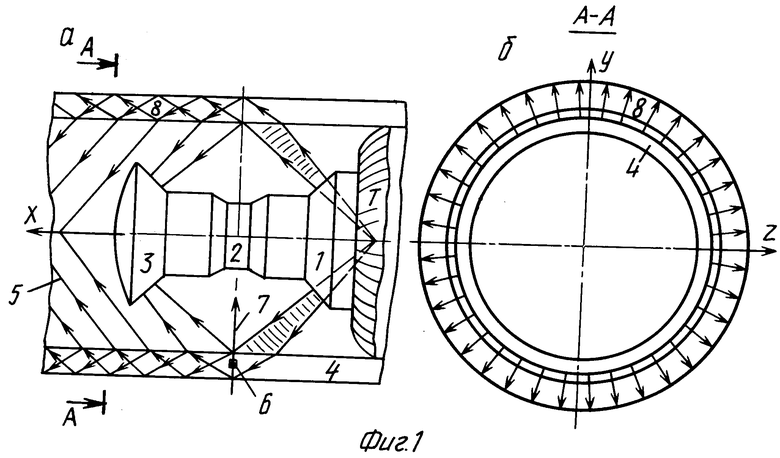

В отличие от известного способа [6], в котором по амплитудам импульсов, прошедших через слой осадков и отраженных поверхностью стенки трубы, компенсируется влияние неизвестного и непостоянного по величине затухания УЗ-колебаний в осадках продукта, транспортируемого трубопроводом (фиг. 4,а), в предлагаемом способе (фиг. 4,б) по амплитудам парных импульсов можно компенсировать не только затухание в осадках на стенках трубы, но и следить за коэффициентом прохождения УЗ- импульсов из транспортируемого продукта в металл трубы и обратно, изменяя в соответствии с изменениями амплитуд принятых пар импульсов усиление приемного тракта, компенсируя тем самым изменение коэффициента прохождения и поддерживая чувствительность постоянной, что существенно повышает достоверность результатов контроля.

Преимущества предлагаемого способа, определяемые применением более информативных сигналов, заключаются в том, что при использовании только одной акустической системы обеспечивается возможность выявления разноориентированных дефектов и определения геометрических параметров грубы по всей окружности с любой дискретностью. По сравнению с известными устройствами, в которых разноориентированные дефекты выявляются разными акустическими системами, а для обеспечения требуемой точности и дискретности измерений необходимо увеличивать количество каналов излучения-приема, что в свою очередь приводит к уменьшению допустимой скорости перемещения акустических систем вдоль трубы, конструктивная реализация предлагаемого способа проще и вписывается в меньшие габариты, что обеспечивает более высокие эксплуатационные параметры: надежность устройства, производительность диагностики, больший диапазон контролируемых труб (от Dном до 0,5 Dном, тогда как в известных от Dном до 0,8 Dном).

Кроме того, уменьшается энергопотребление за счет использования одного излучающего канала, увеличивается скорость контроля за счет постоянного облучения каждого участка и возможности увеличения частоты повторения зондирующих импульсов.

Источники информации, принятые во внимание при составлении заявки:

1. Авторское свидетельство СССР N 1824574, кл. G 01 N 29/04, 1991 г.

2. Проспект фирмы Preusag Pipetronix (Германия), 1990 г., с. 10-12.

3. Установка для контроля трубопроводов. Проспект фирмы RTD (Голландия), 1990 г., с. 2-3.

4. Я де Раад и др. Контроль и опыт, приобретенные при работе с ультразвуковыми внутритрубными установками. VII Международная конференция "Морская механика и арктическая инженерия", Хьюстон, 1988 г.

5. Патент РФ N 2042946, кл. G 01 N 29/04, 1992 г., (прототип).

6. Патент РФ N 2018817, кл. G 01 N 29/04, 1992 г.

Изобретение относится к ультразвуковому контролю и предназначено для диагностики магистральных и других продуктопроводов. Способ позволяет повысить достоверность выявления разноориентированных дефектов, обеспечить возможность определения геометрических параметров (диаметр и толщина стенки) трубы по всей окружности с любой дискретностью; упростить конструктивное выполнение устройства, реализующего предлагаемый способ; снизить энергопотребление и повысить производительность диагностики за счет того, что в контролируемой трубе со стороны внутренней поверхности через жидкий транспортируемый продукт возбуждают импульсы УЗ-колебаний в виде синфазной осесимметричной, замкнутой по окружности осевого сечения трубы (с одинаковыми амплитудами и фазами во всех точках окружности) волны, состоящей из сдвиговой и нормальной компонент; принимают пары импульсов, постоянно переизлучаемые вдоль трубы, и одиночные, локально переизлучаемые импульсы; и по времени прихода пары импульсов судят о диаметре трубы, расстоянию между импульсами в паре - о толщине стенки трубы, а по одиночному, локально переизлученному импульсу судят о наличии дефектов. При этом диаметр, толщину и отклонения от их средних значений расчитывают по специальным формулам. 2 з.п.ф-лы, 4 ил.

а разность толщин стенок и разность диаметров трубы - по формулам

щ

щ

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛА ТРУБОПРОВОДОВ | 1992 |

|

RU2042946C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-20—Публикация

1997-09-01—Подача