Изобретение относится к переработке табака, в частности к способу и устройству для расправления табачной массы перед вводом ее в сепаратор или классификатор.

Резаный табак получают обычно при раздельной переработке средних жилок табачного листа, а также его листовой пластинки. Средняя жилка и пластинчатая часть листа могут быть отделены друг от друга вручную, либо бильной машиной. Средняя жилка не имеет постоянного размера и от нее отходят небольшие жилки, переходящие в пластинчатую часть листа. Известные способы обработки однако, не обеспечивают полного отделения небольших жилок и небольших средних жилок от листовой пластинки. Следовательно, в материале, называемом листовыми пластинками и предназначенном для резки, имеется некоторое количество остаточных средних жилок и небольших жилок, которые будут нарезаны вместе с листовыми пластинками.

В нарезанном виде эти остатки представляют собой небольшие твердые частицы - щепочки и иглы, которые находятся в спутанной массе длинных нарезанных жгутов из листовых пластинок. Присутствие этих остатков в табаке, предназначенном для производства сигарет, нежелательно, поскольку при этом снижается качество готовой сигареты, а также эффективность процесса производства сигарет. Эти нежелательные частицы части называют бракованным табаком.

Нежелательные частицы также присутствуют, например, в табаке, получаемом при отдельной переработке средних жилок после их резки. Но этот продукт, полученный из резаных средних жилок, не спутан и пневматическая сепарация, выполняемая, например, с помощью устройств типа описанных в EP-A-0511257, позволяет отделить большую часть этих нежелательных включений. С другой стороны, были попытки использовать пневматическую сепарацию для отделения нежелательных элементов табака от резаных листовых пластинок, но они оказались неудачными, поскольку большая часть таких частиц захвачена спутанными жгутами резаных листовых пластинок и не удаляются пневматическим сепаратором.

Сигаретные машины также могут включать в себя продувочную систему для удаления бракованного табака перед формированием сигареты.

Перед подачей в сигаретную машину резаные листовые пластинки соединяются с резаным табаком, который получается в результате ряда различных производственных процессов. При соединении различных табаков появляется вероятность запутывания нежелательных частиц табака в жгутах из резаных листовых пластинок. Это приводит к ухудшению отделения нежелательных частиц в продувочном устройстве и снижает эффективность работы таких устройств. Например, если продувочная система настроена на удаление 3% частиц от суммарного количества продукта, то скорее всего она отделит 1,5% нежелательных частиц и 1,5% полезных частиц, таким образом, оставляя 40 - 50% нежелательных частиц, которые содержатся в исходном продукте, предназначенном для производства сигарет.

Если табак для производства сигарет представляет собой смесь из отдельно переработанных резаных листовых пластинок и резаных средних жилок, то в таком случае возможный уровень содержания нежелательных частиц составляет 1 - 6% от всего продукта, причем значительная часть этих нежелательных частиц представляет собой остатки средних жилок и небольших жилок в листовых пластинках для резки. Ожидаемое содержание остатков в листовых пластинках для резки зависит от способа оценки и от критериев качества, применяемых при отделении средних жилок от листовых пластинок, обычно, бильной машиной. Как правило, стремятся к уровню содержания остатков (отходов) в пределах от 1 до 3,5%. Чем выше допустимый уровень содержания отходов, тем более легко (плавно, спокойно) происходит трепание на бильных машинах. Несмотря на то, что это приводит к более высокому уровню содержания потенциально нежелательных остатков, в результате более плавного трепания получается больше кусков более крупного размера и меньше более мелких кусков отделенных листовых пластинок. Это приводит к уменьшению потерь и более экономичному использованию листовых пластинок.

В некоторых странах традиционно не используют трепание и не отделяют листовую пластинку от средней жилки (стебелька). В результате весь лист направляется на резку. В таком нарезанном листе будет содержаться повышенное количество нежелательных частиц (обычно более 16%), поскольку стебелек нарезают вместе с листовыми пластинками. Кроме этого, жгуты из резаных листовых пластинок будут более длинными и запутанными по сравнению с жгутами, полученными из листовых пластинок, обработанных трепанием.

Имеется потребность в повышении эффективности способа удаления нежелательных частиц из резаных листовых пластинок и резаных целых листов, поскольку это обеспечит следующие потенциальные преимущества.

1. Смягчение требований к отходам из стебельков, образующимся при трепании, обеспечивающее возможность более экономичного использования трепальных систем и отделенных листовых пластинок;

2. Повышение качества готовой сигареты;

3. Повышение эффективности процесса производства сигарет и снижение затрат; и

4. Возможность извлечения нежелательных частиц из табака, которые можно переработать с получением приемлемых частиц и повторно использовать так, чтобы это скорее способствовало повышению, а не ухудшению качества сигарет и уменьшало затраты на производство.

Пневматическая сепарация, описанная в EP-A-0511257, EP-A-0353261 и GB-A-2157411, осуществляется путем поднятия и удаления качественного продукта и обеспечения падения нежелательных частиц в место, предназначенное для отходов. Для иллюстрации представим, что пневматический сепаратор состоит из камеры, в которой поток воздуха направлен вертикально вверх, а продукт, подлежащий сепарации, вводится в камеру по существу в горизонтальном направлении и поднимается в вертикальной камере. Когда в воздушный поток подают смесь из качественных и нежелательных частиц, то частицы, конечная скорость которых больше скорости воздушного потока, не будут поддерживаться потоком воздуха и будут падать вниз. Частицы, конечная скорость которых меньше скорости воздушного потока, будут ускоряться при движении вверх под действием потока воздуха.

Конечная скорость частицы зависит от ее массы, формы, размера и ориентации в потоке воздуха. Чем больше разница между конечными скоростями продукта, который желательно принять (качественного продукта), и продукта, который желательно удалить (нежелательных частиц), тем проще пневматически разделить частицы.

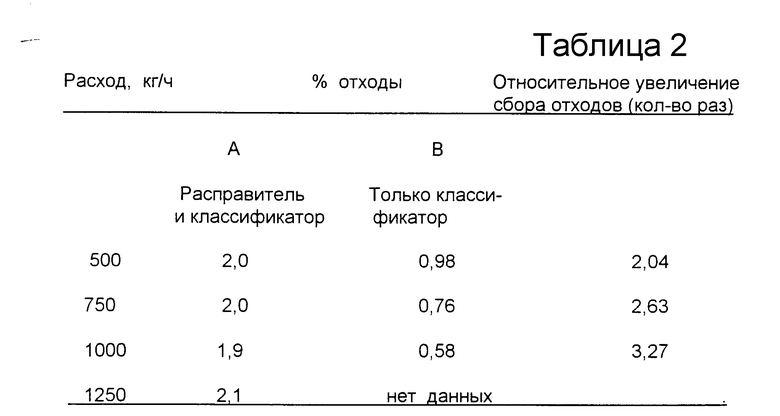

В табл.2 приведены результаты испытаний для определения конечных скоростей для образца табака.

Приведенные значения конечных скоростей даны лишь в качестве примера, поскольку, они зависят от типа табака, а также от типа частиц.

Если в воздушном сепараторе, имеющем равномерную скорость воздушного потока 1,8 м/с, присутствуют частицы, приведенные в данной таблице, то следует ожидать, что данная система будет выдавать в качестве приемлемого продукта свободные жгуты из резаных листовых пластинок, фрагменты резаных небольших стебельков, а также большая часть коротких отрезков небольших стебельков. Будут выпадать тяжелые нежелательные частицы в виде крупных кусков стебельков, большая часть запутанных пучков из резаных листовых пластинок, а также небольшая часть коротких отрезков небольших стебельков. Следовательно, можно ожидать, что принятый в качестве годного продукт будет содержать значительное количество табака, который желательно удалить, а в удаленном продукте будет содержаться большое количество приемлемого табака.

При тестировании работы пневматического сепаратора со скоростью воздушного потока 1,8 - 2,0 м/c для классификации резаных целых табачных листьев из партии 280 кг, для которой предполагалось, что она содержит 28 кг табака, который необходимо удалить, получилось, что фактическое измеренное количество "тяжелых частиц", попавших в отходы, составило 108 кг. Попавший в отходы материал состоял в основном из спутанных пучков резаных листовых пластинок с нежелательными кусочками средних жилок (стебельков), попавших в пучки. Т. е., если удалить весь неприемлемый материал, то 80 кг или 31% качественного материала будет также удалено, что неправильно.

В идеальной ситуации материал, подаваемый в пневматический сепаратор, не должен включать спутанные жгуты из листовых пластинок, в нем не должно быть нежелательных частиц, захваченных спутанными жгутами приемлемого табака, и весь приемлемый продукт должен подаваться в виде прямых отдельных жгутов. Обращаясь к таблице, приведенной выше, отметим, что в вышеописанной ситуации табак, который желательно принять в качестве годного, должен иметь конечную скорость в диапазоне 0,7 - 1,6 м/с, а табак, который желательно вывести в отходы, должен иметь конечную скорость 1,6 - 3,6 м/с. Следовательно, если в пневматическом сепараторе выбрана скорость воздушного потока 1,6 м/с, то теоретически в приемлемом продукте будет содержаться очень небольшое количество нежелательного продукта, а в отбрасываемом продукте будет очень мало приемлемого продукта.

Было предложено использовать кардочесальные валки для дозировки подачи табака (заявка EP-A-0307070) и разделения табака на жгуты различной длины для сигарет разных сортов (заявка GB-A-2215578). Однако до настоящего времени не было известно применение чесальных валков для расплавления перепутанных масс, содержащихся в потоке, поступающем в сепаратор табака, с целью повышения эффективности работы сепаратора перед получением смеси, состоящей из резаных листовых пластинок и резаных средних жилок.

В соответствии с настоящим изобретением предлагается способ предварительной обработки резаного табака, предназначенного для подачи в сепаратор, в котором спутанные жгуты из листовых пластинок проходят, по меньшей мере, по двум чесальным валкам, которые вращаются в одном и том же направлении, но с последовательно возрастающими окружными скоростями, благодаря чему табак, по меньшей мере, частично, распутывается перед подачей его в сепаратор.

Поскольку резаный табак транспортируется от одного чесального валка на другой, имеющий большую окружную скорость, то скорость, с которой передняя часть спутанного пучка жгутов подается вперед, возрастает по сравнению со скоростью, с которой задняя часть пучка подается вперед, в такой степени, что расстояние между передней и задней частями увеличивается в упомянутом направлении. В результате этого растяжения спутанные жгуты, образующие пучки, распрямляются и разделяются в большей степени. В предпочтительном варианте осуществления изобретения растяжения спутанного пучка достаточно, чтобы порвать чрезмерно длинные жгуты из резаных листовых пластинок, благодаря чему в сепаратор поступают только жгуты, длина которых меньше заранее заданного верхнего предела.

Предпочтительное устройство для осуществления данного способа содержит первый и второй, взаимодействующие чесальные валки, причем валок, расположенный дальше по ходу движения подаваемого табака, транспортирует резаные листовые пластинки со скоростью, которая больше скорости первого по ходу валка. Отражательный элемент предпочтительно расположен над выемкой между двумя валками таким образом, что жгут из резаных листовых пластинок, вытягиваемый между двумя валками, наталкивается на этот элемент и разрывается в результате реакции, если сила реакции превышает заранее определенный уровень.

Предпочтительно устройство содержит третий или третий и четвертый чесальные валки, установленные ниже по ходу от первого и второго чесальных валков, причем каждый последующий валок имеет окружную скорость больше предыдущего. Третий и четвертый валки могут вращаться в том же направлении, что и первый и второй валки, или, более предпочтительно, третий и четвертый валки вращаются в разных направлениях относительно друг друга. В таком случае предпочтительно, чтобы третий валок вращался в направлении, противоположном направлению вращения других валков.

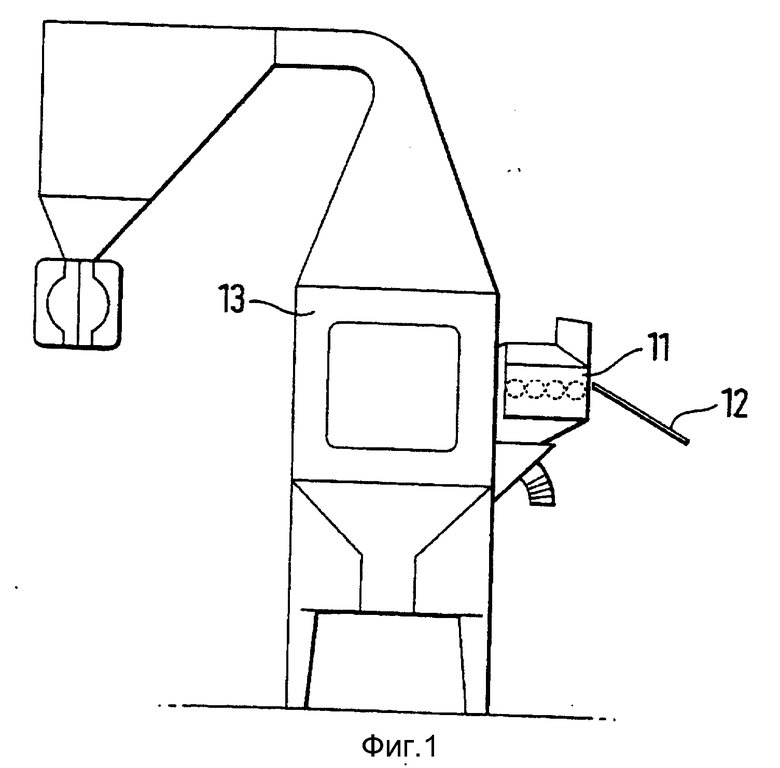

Ниже описывается вариант выполнения изобретения (только в качестве примера) со ссылками на прилагаемые чертежи, на которых на фиг. 1 - схематичный вид расправителя табака с чесальными валками по изобретению, расположенный так, чтобы подавать табак в пневматический сепаратор; на фиг. 2 - схематичный вид в сечении расправителя табака и на фиг. 3 - детальные виды размещения штифтов на поверхностях чесальных валков по фиг. 2.

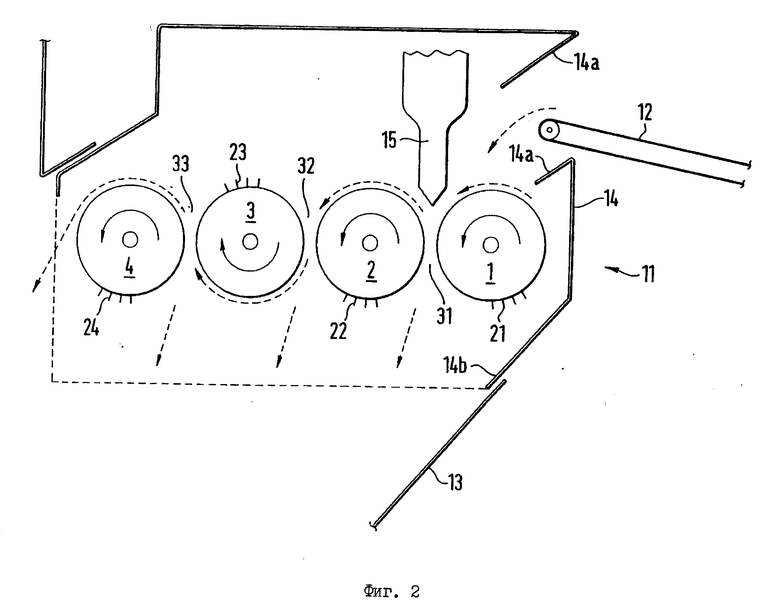

На фиг. 1 показан многовалковый расправитель, предназначенный для расправления табака, как правило, целых листьев табака, которые подаются по транспортеру 12 непосредственно в пневматический сепаратор 13 (также называемый классификатором). Расправитель 11 содержит расположенные последовательно четыре чесальных валка 1, 2, 3, 4, как более подробно показано на фиг. 2.

На фиг. 2 видно, что расправитель содержит четыре чесальных валка, на периферийных поверхностях которых закреплены направленные наружу чесальные штифты. Для удобства валки установлены на общей раме, причем их оси вращения находятся в одной горизонтальной плоскости (которая не показана), а рама размещена в корпусе 14. Расправитель 11 расположен над входным лотком сепаратора 13 для перехватывания табачной массы, поступающей в сепаратор по транспортеру 12. В корпусе имеются верхние направляющие поверхности 14a, предназначенные направления табака с транспортера в систему валков, и нижние направляющие поверхности 14b, которые обеспечивают ввод в сепаратор всей табачной массы, которая проходит через систему валков.

Используя соответствующие трансмиссии с зубчатыми передачами, например, зубчатые ремни, можно приводить во вращение валки с различными скоростями вращения от одного общего привода, например, электродвигателя (не показан), установленного на раме или возле нее.

Валки обычно имеют длину 1500-2000 мм и диаметр, включая длину штифтов, 150 - 200 мм. Эти размеры могут меняться в соответствии с заданной скоростью подачи в сепаратор. Штифты обычно устанавливают на валках так, чтобы их длина, выступающая над поверхностью валка, составляла 10 - 15 мм. Штифты могут выступать вертикально вверх (перпендикулярно поверхности валка) или наклонно, т.е. под углом к перпендикуляру, как правило, в направлении вращения. Угол наклона от перпендикуляра может составлять 0 - 60o, предпочтительно 0 - 30o.

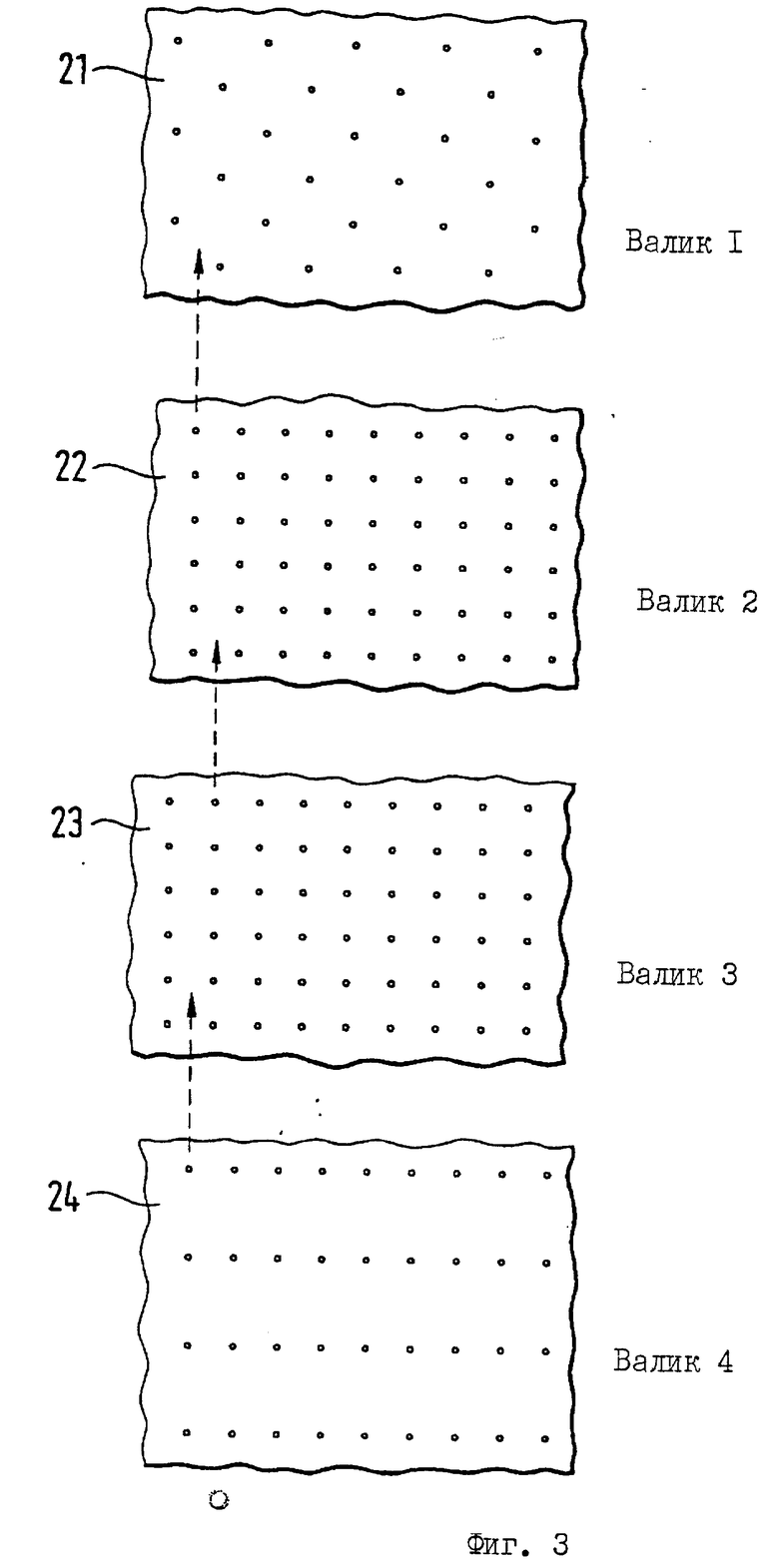

Штифты равномерно распределены по поверхности каждого валка, плотность распределения штифтов зависит от конкретного применения. Зазор между соседними валками устанавливается таким образом, чтобы штифты соседних валков перекрывали друг друга и чтобы концы штифтов на одном валке не касались поверхности соседнего валка. Обычно желателен зазор, по меньшей мере, 3 м между концом штифтов и смежной поверхностью. Штифты также расположены таким образом, что окружность вращения штифтов на одном валке была расположена в шахматном порядке, т.е. не совпадала с окружностью вращения штифтов другого валка, чтобы при вращении валков штифты не зацеплялись, а проходили между другими. Это можно видеть на фиг. 3, где показана схема распределения штифтов на валках 1 - 4 (более подробно рассмотренная ниже), причем размер штифтов и их распределение показаны не в масштабе. Как в любом чесальном устройстве, концы штифтов заострены, но желательно, чтобы они не были очень острыми, чтобы не повредить кусочки средних жилок (стебельков).

Назначение данной системы состоит в распределении табачной массы, которая напоминает "птичьи гнезда". Система превращает спутанную массу, которая может упасть на поддон сепаратора (в этом случае ее придется расправлять вручную), или в другом случае которая потребовала бы приведения сепаратора в действие с повышенными скоростями воздуха, что неэффективно, в более упорядоченный или разделенный материал, который можно эффективно переработать в сепараторе. Соответственно, валки приводятся во вращение таким образом, что их окружные скорости постепенно возрастали по ходу табачной массы через систему от транспортера к сепаратору. В типичном примере валки 1, 2, 3 и 4 имеют окружные скорости соответственно порядка 45, 60, 145 и 230 м/с.

Поскольку табак захватывается штифтами, расположенными на следующем валке линии, то за счет более высокой скорости этих штифтов спутанная масса расправляется. В простейшей ситуации все валки вращаются в одном и том же направлении, направляя большую часть табачной массы через верхнюю часть системы валков. Однако в предпочтительном варианте, валки 1 и 2 (ближайшие к транспортеру) вращаются в одном направлении, подавая поступающую табачную массу к сепаратору, а валки 3 и 4 вращаются в противоположных направлениях относительно друг друга. Предпочтительно, валок 3 вращается в направлении, противоположном валку 2. Такой вариант показан на фиг. 2.

Путь прохождения табачной массы через систему показан на фиг. 2 штриховыми стрелками. Табак, поступающий в систему, попадает на валок 1 и переносится на валок 2 через затвор, образованный отражательным стержнем 15, расположенным над выемкой между валками 1 и 2. Штифты на валке 2 захватывают табачную массу и переносят ее на валок 3. В данном варианте валок 3 вращается в противоположном направлении. Поэтому он переносит табачную массу вокруг себя снизу, передавая ее на валок 4, который затем направляет массу в сепаратор. Для выполнения заданных передаточных функций необходимо, чтобы табачная масса легко сходила со штифтов на валках 1, 2 и 4, а при этом штифты на валке 3 должны удерживать табачную массу во время ее транспортирования. Было установлено, что эффективная передача массы осуществляется, если штифты на валках 1, 2 и 4 наклонены к перпендикуляру под углом 5o в направлении вращения, а штифты на валке 3 наклонены под углом 30o к перпендикуляру в направлении вращения.

Плотность и схема распределения штифтов также имеет большое значение для эффективного перемещения массы и ее расправления. Эффективное сочетание показано на фиг. 3. На валке 1 ряды штифтов расположены по окружности приблизительно с интервалами в 10 мм. По длине валка штифты установлены приблизительно с интервалами 20 мм, но соседние ряды содержат штифты, установленные в шахматном порядке, так что расстояния между штырями в окружном направлении составляет 20 мм. На валках 2 и 3 штифты расположены в местах пересечения линий решетки с размером ячеек приблизительно 10•10 мм. На валке 4 по его длине расстояние между штырями такое же, как на валках 2 и 3, но в окружном направлении ряды штифтов находятся на расстоянии 20 мм друг от друга.

Штифты на валках 2, 3 и 4 предпочтительно расположены так, чтобы обеспечить одинаковый общий диаметр, несмотря на разные углы наклона штифтов. Поэтому длина штифтов на валке 3 (в противоположность к их высоте над поверхностью валика) больше, чем на валках 2 и 4. На валке 1 может быть рациональной установка более мощных штифтов по сравнению с другими валками, поскольку на практике они воспринимают повышенную нагрузку от действия табачной массы. Например, в то время как для валков 2, 3 и 4 пригодны штифты калибра 14 swg (диаметром около 2 мм), а для валка 1 более подходящими могут быть штифты калибра 13 swg (около 2,3 мм). Также, штифты на валке 1 могут быть выше, чем на других валках, например, их высота над поверхностью первого валка может составлять 12,5 мм по сравнению с 11 мм для других валков.

Размещение штифтов на валках позволяет некоторым жгутам и частицам падать в промежутки между валками. Поскольку окружная скорость валков постепенно возрастает от валка к валку, то передняя часть спутанного пучка табачной массы при контактировании со следующим валком отводится быстрее, чем задняя часть пучка, которая контактирует с предыдущим валком. Следовательно, при прохождении табачной массы от валка к валку степень спутанности снижается, а жгуты становятся все более расчесанными и прямыми. Различные сочетания размеров штифтов и их формы, относительных окружных скоростей валков, величин зазоров между валками и направлений вращения валков совместно определяют степень расправления спутанных пучков и разделения их на отдельные жгуты.

При расправлении резаных листовых пластинок, полученных из листовых пластинок, обработанных трепанием, обычно требуется, чтобы жгуты не были разорванными и чтобы не образовывались новые небольшие частицы из резаных листовых пластинок. Однако существуют также условия, при которых некоторые жгуты могут считаться слишком длинными. Это имеет место особенно в случае с резаным целым листом, но может происходить и вследствие изменений в технологии трепания. Кроме того, при резаном целом листе некоторые средние жилки, нарезанные вместе с листом, могут прикрепляться к длинному жгуту из резаных листовых пластинок. Длину длинных жгутов можно уменьшить путем разрезания жгутов или за счет увеличения разницы скоростей валков, чтобы еще больше растянуть жгуты и/или путем увеличения угла наклона штифтов от радиального направления.

Разрыву длинных жгутов и удалению прикрепленных средних жилок способствует установка отражательных стержней, расположенных над местом стыка (над выемкой) двух валков, как это было описано выше. В показанной конструкции жгут, контактирующий с валками 1 и 2, вытягивается при наталкивании на отражательный стержень 15.

При работе системы, представленной на фиг. 2 и 3, жгуты табака поступают с транспортера 12 на валок 1 (который, как показано на фиг. 2, вращается против часовой стрелки). При этом штифты 21 захватывают поступающий табак и перемещают его против часовой стрелки в зону зацепления 31, в которой штифты 22 валка 2, также движущиеся против часовой стрелки, захватывают жгуты табака. Отражательный стержень 15 ограничивает количество табака, поступающего в зону 31 зацепления и снижает "заглатывание" крупных порций материала. За счет относительного движения валков 1 и 2 происходит вытягивание запутанных клубков табака перед сходом их со штифтов 21. После этого растянутый спутанный табак проходит по верхней части валка 2 во вторую зону зацепления 32. Длинные жгуты и частицы не будут захватываться штифтами 22 и будут падать через зазор между валками 1 и 2 непосредственно на лоток (желоб) сепаратора 13 или на направляющую поверхность 14b, расположенную под валком 1.

Во второй зоне зацепления 32 движение взаимодействующих комплектов штифтов 22 и 23 происходит в одном и том же направлении (поскольку валок 3 вращается по часовой стрелке), но штифты 23 перемещаются с большей скоростью. За счет этого штифты 23 захватывают жгуты из спутанной массы и вытягивают их между штифтами 22 и 23 до того, как штифты 22 отцепятся от массы. После этого спутанная масса перемещается с помощью соответствующим образом наклоненных штифтов вокруг нижней части валка 3 в третью зону зацепления 33, причем освобожденные жгуты и частицы падают через зазор на лоток сепаратора, расположенный под валками. Угол наклона штифтов 23 больше, чем у штифтов на других валках, для обеспечения более плотного захватывания спутанной массы, когда она проходит под валком.

Штифты на валке 4 вращаются против часовой стрелки со скоростью, которая больше, чем скорость штифтов на валке 3. Следовательно, в третьей зоне зацепления штифты 24 захватывают спутанную табачную массу, которая перемещается в том же направлении, вытягивая ее между штифтами 23 и 24. Освобожденные жгуты будут падать через зазор на лоток под валками или в противном случае установленные под соответствующим углом штифты 23 будут перемещать табачную массу по верхней части валка 4, после чего обеспечивается возможность ее отщепления и падения в лоток.

Расплавление спутанной табачной массы с помощью валков обеспечивает подачу освобожденных жгутов, частиц и не столь плотно спутанных клубков табака на сепарацию, что обеспечивает возможность для сепаратора максимальным образом отделить приемлемый табак от неприемлемого. Данное расправляющее устройство может использоваться совместно с пневматическими сепараторами; псевдоожиженными, полупсевдоожиженными, оптическими или электростатическими сепараторами.

В табл. 2 представлены результаты, показывающие влияние расправленной табачной массы на работу классификатора. В данном примере в качестве исходного сырья использовались резаные листовые пластины после трепания с ожижаемым количеством негодного материала 1,6 - 2,6%. В графе "отходы" представлено количество отходов, полученных в классификаторе.

Как следует из табл.2, использование только классификатора (т.е. без расправителя) приводит к тому, что при увеличении потока поступающей массы процентное количество отходов уменьшается, в то время как при использовании с ним расправителя процентное отношение отходов выше, причем оно практически постоянно. Это указывает на то, что расправитель позволяет повысить эффективность сепарации нежелательных частиц.

При другом испытании смесь из резаных листовых пластинок, обработанных трепанием, была разделена на две порции. Оду порцию направили в сигаретную машину обычным образом. В данном случае из исходного сырья, содержание нежелательной табачной массы, в котором предполагалось на уровне 3,08%, было в целом извлечено 1,42% (14,2 кг) с помощью веялки, встроенной в сигаретную машину.

Вторая порция табачной массы имела такой же ожидаемый уровень содержания нежелательных частиц на входе. Эту порцию пропустили через расправитель табака по настоящему изобретению перед подачей в пневматический сепаратор (конкретно в классификатор с псевдоожиженным слоем). В классификаторе было извлечено 18,1 кг или 1,81% нежелательных частиц. После этого продукт направлялся в ту же сигаретную машину, что и в первом случае. В сигаретной машине дополнительно было отвеяно еще 9,6 кг или 0,96% частиц.

Если принять, что только веялка в сигаретной машине удаляет нежелательные частицы, то для первой порции ожидаемый уровень нежелательных частиц в сигарете составляет 1,66% по сравнению со второй порцией, которая обработана в расправителе и в классификаторе с псевдоожиженным слоем, для которой ожидаемый уровень нежелательных частиц в сигарете составляет 0,31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННЫХ ТАБАЧНЫХ ЖИЛОК | 2011 |

|

RU2580998C2 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕЛЕНОГО ЛИСТОВОГО ТАБАКА В РЕЗАНЫЙ ТАБАК | 2020 |

|

RU2820392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНОГО ТАБАЧНОГО НАПОЛНИТЕЛЯ | 2019 |

|

RU2794110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНОГО ТАБАЧНОГО НАПОЛНИТЕЛЯ | 2016 |

|

RU2704375C2 |

| СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО СЫРЬЯ | 2009 |

|

RU2401621C1 |

| ЛИСТОВОЙ ВОССТАНОВЛЕННЫЙ ТАБАК (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2356458C2 |

| СПОСОБЫ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОДНОГО ИЛИ НЕСКОЛЬКИХ ТАБАК-СПЕЦИФИЧНЫХ НИТРОЗАМИНОВ В ТАБАЧНОМ МАТЕРИАЛЕ | 2014 |

|

RU2645577C2 |

| ВОССТАНОВЛЕННЫЙ ТАБАК С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ПРОТЕИНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2248737C2 |

| БЕЗДЫМНАЯ ТАБАЧНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕТАБАЧНЫЕ ВОЛОКНА, И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2649235C2 |

Поток резаного табака, который перемещается к сепаратору на транспортере, пропускают через расправитель для расправления спутанных табачных масс, которые не могут быть обработаны в сепараторе. Распределитель содержит чесальные валки, периферийная скорость вращения которых последовательно возрастает. Три валка вращаются в одном и том же направлении относительно друг друга в сторону от трансформатора. Благодаря этому табачная масса проходит поверх каждого валка, в то время четвертый валок вращается в противоположном направлении. Чесальные штифты на трех валках наклонены к нормали под углом 5o в направлении вращения. Штифты на четвертом валке наклонены под углом 30o, также в направлении вращения с тем, чтобы захватывать табак при его перемещении вокруг нижней стороны валка. Расправление спутанной табачной массы с помощью валков обеспечивает возможность максимальным образом отделить приемлемый табак от неприемлемого. 2 с. и 5 з.п. ф-лы, 2 табл. 3 ил.

\ \ \1 1. Способ предварительной обработки резаного табака перед его подачей в сепаратор, предусматривающий, что спутанные жгуты из резаных листовых пластинок пропускают по меньшей мере через два чесальных валка, которые вращаются в одном и том же направлении, но с последовательно возрастающими окружными скоростями, так что табак по меньшей мере частично расправляется перед поступлением в сепаратор. \\\2 2. Устройство для расправления спутанного табака, содержащее первый и второй взаимодействующие чесальные валки, расположенные поперечно пути перемещения табака, причем валок, расположенный ниже по ходу перемещения табака, транспортирует табак с большей скоростью, чем валок, расположенный выше по ходу. \\\2 3. Устройство по п.2, отличающееся тем, что отражательный элемент установлен над выемкой между двумя валками так, что табак, растянутый между двумя валками, наталкивается на этот элемент, в результате чего жгуты табака рвутся (разрезаются), если усилие отражения превышает заранее определенный уровень. \\\2 4. Устройство по п. 2 или 3, отличающееся тем, что содержит третий или третий и четвертый чесальные валки, расположенные ниже по ходу за первым и вторым чесальными валками, причем окружная скорость каждого последующего валка больше, чем предыдущего. \\\2 5. Устройство по п.4, отличающееся тем, что третий и четвертый валки вращаются в противоположных направлениях относительно друг друга. \\\2 6. Устройство по п.5, отличающееся тем, что третий валок вращается в направлении, противоположном направлению вращения других валков. \\\2 7. Устройство по п.6, отличающееся тем, что штифты на первом, вторым и четвертом валках наклонены под углом 5<198> к нормали в направлении вращения, и штифты на третьем валке наклонены под углом 30<198> к нормали в направлении вращения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 94336, A 24 C 5/39, 1952 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, патент, 2215578, A 24 C 5/39, 1989. | |||

Авторы

Даты

1998-08-27—Публикация

1996-04-04—Подача