Настоящее изобретение относится к производству резаного табачного наполнителя, содержащего восстановленный табак, и к курительному изделию, образованному из табачного стержня, содержащего резаный табачный наполнитель согласно настоящему изобретению.

Обычно табачные продукты с резаным наполнителем для курительных изделий изготавливают преимущественно из пластинчатых частей табачных листьев, которые отделяют от средних жилок листьев в ходе процесса трепания. Значительное количество средних жилок, которые остаются после удаления и сепарации листовых пластинок, не используется. Тем не менее, некоторое количество табачных средних жилок нередко добавляют обратно в резаный наполнитель вместе с листовыми пластинками. В качестве примера, известно обеспечение резаного табачного наполнителя, содержащего плющеные резаные средние жилки, имеющие заданную толщину плющения, и их резка на заданную ширину. С целью улучшения вкуса и характеристик горения табачных средних жилок для использования в резаном наполнителе, средние жилки зачастую сначала подвергают одной или более процедурам обработки. В дополнение или в качестве альтернативы, известно смешение восстановленного табачного материала с листовыми пластинками. Восстановленный табак образуют из табачного материала, такого как табачные средние жилки, табачные черешки, остатки листьев и табачная пыль, который образуется во время процесса изготовления табачных продуктов. Такой табачный материал может быть, например, перемолот до тонкого порошка и затем смешан с водой и, обычно, со связующим, таким как гуаровая камедь, с образованием суспензии. Эту суспензию затем подвергают литью на опорной поверхности, такой как ленточный конвейер, и сушат с образованием листа (т.н. «литого листа»), который может быть снят с опорной поверхности и смотан в рулоны. Альтернативные способы изготовления восстановленных табачных листов также известны специалистам.

Согласно обычному способу, восстановленный табак и/или табачный материал из средних жилок обычно смешивают с трепаными табачными листовыми пластинками для осуществления серии операций обработки, таких как кондиционирование и сушка. С этой целью лист из восстановленного табака обычно нарезают на листовые куски произвольной формы, имеющие неоднородный размер, обычно составляющий несколько десятков квадратных сантиметров. Эти куски неправильной формы предназначены для того, чтобы сделать их по размеру такими же, что и табачные листовые пластинки, с тем, чтобы обеспечить возможность их перемешивания с табачными листовыми пластинками и резки. В частности, смесь обычно нарезают на частицы, имеющие заданную ширину резки. Тем не менее, поскольку лист из восстановленного табака нарезан на куски довольно произвольным образом, табачные волокна обычно не выравниваются в одном и том же направлении.

Вследствие уменьшенной длины табачных волокон внутри восстановленного табачного материала, воздействие тех же самых операций обработки, что и в случае табачных листовых пластинок, может в некоторой степени приводить к порче восстановленного табака. Например, во время сушки влажность восстановленного табака значительно снижается, что приводит к усадке табачных частиц, образующих лист из восстановленного табака. В дополнение, технологии резки, обычно применяемые для преобразования смеси табачных материалов в наполнитель, могут приводит к некоторому расслоению и сжатию восстановленного табачного материала. Все это приводит к снижению заполняющей способности обработанного восстановленного табака и, соответственно, резаного табачного наполнителя в целом.

Кроме того, когда восстановленный табак подвергают таким же операциям обработки, что и в случае табачных листовых пластинок, образуется значительное количество табачной пыли. Это нежелательно, поскольку такую табачную пыль приходится собирать Помимо этого, в целях обеспечении экономичности технологического процесса желательно, чтобы табачная пыль повторно обрабатывалась в той или иной форме для повышения общей эффективности.

Таким образом, было бы желательно обеспечить альтернативный резаный табачный наполнитель, имеющий улучшенную заполняющую способность. В то же самое время, было бы желательно обеспечить новый способ изготовления резаного табачного наполнителя, который повышал бы заполняющую способность резаного табачного наполнителя и уменьшал образование табачной пыли.

Кроме того, было бы желательно обеспечить один такой улучшенный способ, который обеспечивал бы возможность улучшенного контроля формы, размеров и свойств восстановленного табачного материала, образующего часть резаного наполнителя. В то же самое время, было бы желательно обеспечить один такой способ, который не требовал бы сколь-нибудь существенной модификации имеющихся устройств и оборудования, используемых при первичной обработке табака.

Согласно аспекту настоящего изобретения, обеспечен резаный табачный наполнитель, содержащий первый табачный материал, нарезанный согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки.

Согласно еще одному аспекту настоящего изобретения, обеспечен способ изготовления резаного табачного наполнителя, включающий в себя обеспечение первого табачного материала; и резку первого табачного материала согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки.

Следует иметь в виду, что любые признаки, описанные в отношении одного аспекта настоящего изобретения, в равной степени применимы к любому другому аспекту настоящего изобретения.

В отличие от известных резаных табачных наполнителей, резаный табачный наполнитель согласно настоящему изобретению образуют путем резки первого табачного материала согласно спецификации на резку, устанавливающей по меньшей мере ширину резки и длину резки частиц первого табачного материала, что завершается образованием резаного табачного наполнителя, соответствующего конечной ширине резки и конечной длине резки в резаном табачном наполнителе, когда он используется в табачном продукте.

Благодаря тому, что первый табачный материал подвергают операции резки или измельчения согласно специальной спецификации, которая устанавливает не только ширину резки, но также и длину резки, обеспечивают возможность точного выдерживания характеристик результирующих частиц резаного наполнителя, независимо от характеристик любых возможных дополнительных компонентов резаного наполнителя. В дополнение, ширина резки и длина резки, придаваемые первому табачному материалу во время операции резки согласно первой спецификации на резку, не изменяются при любой последующей операции, которой может быть подвергнут первый табачный материал, и таким образом первая ширина резки и первая длина резки, устанавливаемые первой спецификацией на резку, соответствуют конечной ширине резке и длине резки, которые имеет первый табачный материал в резаном наполнителе, когда он в итоге используется в табачном продукте. Благодаря точному контролю размера и формы полосок, на которые нарезают или измельчают первый табачный материал, обеспечивают преимущество, состоящее в возможности лучшего сохранения характеристик первого табачного материала всякий раз, когда этот первый табачный материал смешивают, в измельченном состоянии, с любым другим табачным материалом. Это особенно полезно, когда первый табачный материал представляет собой предварительно обработанный табачный материал, такой как листовой материал из восстановленного табака.

Кроме того, обеспечивают возможность максимизации заполняющей способности измельченного первого табачного материала, благодаря выбору подходящей первой спецификации на резку. Результатом этого является повышенная заполняющая способность резаного наполнителя в целом, в частности в случае, когда первый табачный материал смешивают по меньшей мере с другим табачным материалом. В дополнение, уменьшают образование табачной пыли по сравнению с традиционными способами изготовления. Соответственно, значительно уменьшают необходимость в сборе и повторной обработке табачной пыли и таким образом обеспечивают преимущество, состоящее в общем повышении эффективности процесса изготовления.

Термин «спецификация на резку» используется по всему настоящему описанию для обозначения различных геометрических параметров, характеризующих полоски, получаемые в результате операции резки табачного материала. Таким образом, согласно заданной «спецификации на резку», обеспечивают возможность резки или измельчения табачного материала на полоски, имеющие заданные ширину резки, длину резки, форму резки и т.д.

Термин «длина резки» полоски резаного табачного материала для включения в резаные наполнители согласно настоящему изобретению, относится к максимальному размеру полоски табачного материала, полученной в результате операции резки, т.е. к максимально возможному измеряемому расстоянию между двумя точками на резаной полоске. При наблюдении резаной полоски под микроскопом, как правило, возможно будет увидеть направление, вдоль которого эта резаная полоска проходит на указанную наибольшую длину (т.е. продольное направление).

Выражения «конечная ширина резки» и «конечная длина резки» используются в данном документе для описания длины резки и ширины резки табачного материала, определяемых в резаном табачном наполнителе, используемом в табачном продукте. На практике, хотя табачный материал может быть смешан с одним или более компонентами резаного наполнителя, ширина резки и длина резки, устанавливаемые спецификацией на резку, никоим образом не изменяются в ходе любой последующей операции, независимо от того, осуществляются эти операции над одним лишь табачным материалом или над смесью этого табачного материала с одним или более другими табачными материалами.

Например, если лист из восстановленного табака режут согласно настоящему изобретению согласно первой спецификации на резку, устанавливающей ширину резки и дину резки, и восстановленный табак используют в качестве компонента резаного табачного наполнителя в табачном стержне курительного изделия, частицы восстановленного табака в табачном стержне будут иметь по существу такие же значения (конечной) ширины резки и (конечной) длины разки, что и значения, устанавливаемые указанной спецификацией на резку.

Обычно, перед резкой табачный материал может быть подвергнут другим механическим операциям, таким как плющение или экструзия. Вне зависимости от теории, следует иметь в виду, что во время любой операции резки, плющения или экструзии происходит по существу выравнивание табачных волокон в заданном направлении, которое может быть определено как продольное направление табачного материала. Следовательно, «длина резки» резаной полоски табачного материала для включения в резаные наполнители согласно настоящему изобретению, может быть измерена вдоль главного направления выравнивания волокон, которое в целом соответствует продольному направлению. Таким образом обеспечивают возможность точного измерения длины резки отдельной резаной полоски под микроскопом с использованием обычного измерительного устройства.

«Ширина резки» резаной полоски табачного материала для включения в резаные наполнители согласно настоящему изобретению, относится к максимальному размеру полоски табачного материала, полученной в результате операции резки, измеренному в направлении, по существу перпендикулярном продольному направлению частицы. Таким образом, ширину резки отдельной резаной полоски определяют в той точке по длине полоски, которая соответствует наибольшей площади поперечного сечения.

В целом, независимо от ее общей формы, в пределах любой резаной полоски табачного материала возможно определение одного или более участков полоски, проходящих по существу в прямолинейном направлении, т.е. возможно определение одного или более участков полоски, имеющих по существу прямоугольную лентообразную форму. Термин «местная ширина резки» используется в настоящем документе для описания ширины, от одной боковой стороны до другой, одного такого участка резаной полоски табачного материала.

Например, в Y-образной полоске (см. для справки фиг. 3) возможно определение первого участка полоски, проходящего вдоль первого направления, и второго и третьего участков полоски, проходящих от первого участка полоски в расходящихся направлениях, так что они образуют угол. Ширина резки одной такой Y-образной полоски по существу соответствует расстоянию между концами второго и третьего участков полоски, измеренному вдоль направления, перпендикулярного направлению, задаваемому осью первого участка полоски. Вместо этого, в пределах одной и той же Y-образной полоски местная ширина резки каждого участка полоски может быть измерена вдоль направления, по существу перпендикулярного оси каждого участка полоски. В некоторых случаях, например в случае, когда резаная полоска табачного материала является по существу прямоугольной (см. для справки фиг. 7 и 8), местная ширина резки и ширина полоски совпадают друг с другом. В пределах резаной полоски табачного материала местная ширина резки может быть по существу одинаковой для всех участков полоски. Хотя это является предпочтительным, местная ширина резки может также изменяться от одного участка полоски к другому.

«Толщина» резаной полоски табачного материала для включения в табачные наполнители согласно настоящему изобретению относится к расстоянию между верхней поверхностью и нижней поверхностью участка материала, образующего резаную полоску. Следовательно, толщина соответствует по существу толщине табачного материала (такого как табачные листовые пластинки, или табачный материал из средних жилок, или табачный листовой материал), подаваемого в установку для резки или измельчения. Толщина отдельной резаной полоски может быть измерена под микроскопом с использованием обычного измерительного устройства. В некоторых вариантах осуществления толщина табачного материала, образующего резаную полоску, может быть по существу постоянной. В других вариантах осуществления толщина табачного материала, образующего резаную полоску, может изменяться вдоль продольного направления, вдоль направления, перпендикулярного продольному направлению, или в обеих этих направлениях. Толщину отдельной резаной полоски измеряют в той точке вдоль продольного направления резки, которая соответствует наибольшей площади поперечного сечения.

Термин «синусоидальный» используется для описания резаной полоски табачного материала, выполненной по существу в виде части синусоидальной волны. На практике одна такая резаная полоска может быть описана как приблизительно волнообразная или зигзагообразная. Соответственно, для описания формы одной такой резаной полоски могут использоваться геометрические параметры, соответствующие пиковой амплитуде, удвоенной амплитуде, периоду (или длине волны) синусоидальной волны.

По всему данному описанию выражение «лист из восстановленного табака» используется для обозначения полотна, предпочтительно по существу с однородной толщиной, который может быть изготовлен путем раскатки или литья водной суспензии или пульпы, образованной из табачных частиц, одним из нескольких способов, известных из уровня техники. Подходящие отходы производства включают в себя табачные средние жилки, табачные черешки, кусочки листьев и табачную пыль, образующиеся в ходе процесса изготовления. Например, табачные средние жилки могут измельчаться до тонкого порошка и затем смешиваться с табачной пылью, гуаровой камедью и водой с образованием водной суспензии. Эта водная суспензия может затем быть подвергнута литью и сушке с образованием листа из восстановленного табака. В качестве альтернативы, подходящие табачные материалы могут смешиваться с водой в перемешивающем баке с образованием пульпы. Полученное полотно затем подают под пресс, где из полотна выжимают избыточную воду. В завершение, прессованное полотно сушат.

Термин «заполняющая способность» используется для описания объема пространства, занимаемого табачным материалом заданного веса или массы. Чем больше заполняющая способность табачного материала, тем ниже вес материала, требующийся для заполнения табачного стержня стандартных размеров. Значения заполняющей способности выражают в единицах скорректированного объема цилиндра (corrected cylinder volume, CCV), который представляет собой объем цилиндра (cylinder volume, CV) табачного материала при эталонном уровне влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. Объем цилиндра (CV) может быть определен с использованием денситометра Боргвальдта типа DD60 или DD60A, оснащенного измерительной головкой для резаного табака и цилиндрическим контейнером для табака.

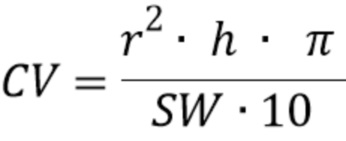

Согласно подходящему способу определения значения CCV, образец резаного наполнителя помещают в цилиндрический контейнер для табака в денситометре Боргвальдта и подвергают воздействию нагрузки в 2 кг в течение 30 секунд. По истечении времени воздействия нагрузки измеряют высоту образца и преобразуют ее в объем цилиндра по формуле:

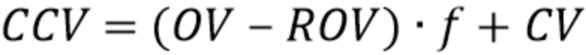

где r ― радиус цилиндра (3,00 см для вышеуказанного денситометра), h ― высота образца по истечении времени воздействия нагрузки, и SW ― вес образца. Затем измеренное значение CV преобразуют в скорректированное значение CCV при эталонном значении уровня влажности (reference moisture level value, ROV), составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи, по формуле:

где OV ― фактический процент летучих веществ, удаляемых при нагреве в печи, для данного образца резаного табачного наполнителя, и f ― коэффициент коррекции (0,4 в случае описываемого испытания).

Влажность резаного табачного наполнителя выражена в данном документе в виде «процента летучих веществ, удаляемых при нагреве в печи», который определяют путем измерения процента потерь веса табачного наполнителя при сушке материала в печи при 103 градусах Цельсия (°С) в течение 100 минут. Предполагается, что значительное большинство потерь веса резаного наполнителя обусловлено испарением влаги.

Резаный табачный наполнитель согласно настоящему изобретению содержит первый табачный материал, нарезанный согласно первой спецификации на резку, устанавливающей заданные значения по меньшей мере первой ширины резки и первой длины резки.

Предпочтительно, резаный табачный наполнитель дополнительно содержит второй табачный материал, нарезанный согласно второй спецификации на резку, отличающейся от первой спецификации на резку длиной резки и/или шириной резки.

В предпочтительных вариантах осуществления первый табачный материал представляет собой предварительно обработанный табачный материал. Термином «предварительно обработанный табачный материал» по всему настоящему описанию обозначен табачный материал, произведенный человеком из натурального табака, в отличие от табачного материала, представляющего собой натуральный табак как таковой. Предпочтительно, первый табачный материал представляет собой лист из восстановленного табака.

Предпочтительно, второй табачный материал представляет собой материал из натуральных табачных листьев. Подходящие материалы из натуральных табачных листьев включают в себя материал из табачных листовых пластинок, материал из табачных средних жилок и материал из табачных черешков. Материал из натуральных табачных листьев, используемый в качестве второго табачного материала, может содержать любые сорта табачных листьев, в том числе табачные листья Virginia, табачные листья Burley, табачные листья Oriental, табачные листья трубоогневой сушки или их комбинации.

Предпочтительно, первый табачный материал измельчают на полоски, причем длина резки больше, чем ширина резки.

Предпочтительно, первый табачный материал измельчают на полоски с длиной резки, составляющей по меньшей мере примерно 5 мм. Более предпочтительно, первый табачный материал измельчают на полоски с длиной резки, составляющей по меньшей мере примерно 10 мм. Еще более предпочтительно, первый табачный материал измельчают на полоски с длиной резки, составляющей по меньшей мере примерно 15 мм. В дополнение или в качестве альтернативы, первый табачный материал предпочтительно измельчают на полоски с длиной резки, составляющей менее чем примерно 60 мм. Более предпочтительно, первый табачный материал измельчают на полоски с длиной резки, составляющей менее чем примерно 50 мм. Еще более предпочтительно, первый табачный материал измельчают на полоски с длиной резки, составляющей менее чем примерно 40 мм. В предпочтительных вариантах осуществления первый табачный материал измельчают на полоски с длиной резки, составляющей от примерно 5 мм до примерно 60 мм.

В некоторых вариантах осуществления распределение резаных полосок первого табачного материала по длине резки предпочтительно является унимодальным. В других вариантах осуществления распределение резаных полосок первого табачного материала по длине резки может быть мультимодальным, в том числе бимодальным и тримодальным.

В статистике унимодальным распределением называется распределение, которое имеет единственную моду. В дискретном распределении вероятностей, как в случае с распределением множества частиц первого табачного материала по значениям длины резки или ширины резки, модой называют значение, при котором функция распределения масс принимает свое максимальное значение. Иначе говоря, в настоящем описании мода унимодального распределения будет обозначать наиболее вероятное значение ширины резки или длины резки в множестве частиц табачного материала. На практике, если количество частиц, имеющих определенную длину резки или ширину резки, изобразить в виде графика, в зависимости от увеличивающейся длины резки или ширины резки, то этот график количества частиц, как правило, будет иметь единственный максимум.

Если распределение имеет две или более мод, его обычно называют многомодальным. Конкретными примерами являются бимодальное и тримодальное распределения, которые имеют две моды и три моды соответственно. Предпочтительно, первый табачный материал измельчают на полоски с шириной резки, составляющей по меньшей мере примерно 0,2 мм. Более предпочтительно, первый табачный материал измельчают на полоски с шириной резки, составляющей по меньшей мере примерно 0,25 мм. Еще более предпочтительно, первый табачный материал измельчают на полоски с шириной резки, составляющей по меньшей мере примерно 0,3 мм. В дополнение или в качестве альтернативы, первый табачный материал предпочтительно измельчают на полоски с шириной резки, составляющей менее чем примерно 1 мм. Более предпочтительно, первый табачный материал измельчают на полоски с шириной резки, составляющей менее чем примерно 0,95 мм. Еще более предпочтительно, первый табачный материал измельчают на полоски с шириной резки, составляющей менее чем примерно 0,9 мм. В предпочтительных вариантах осуществления первый табачный материал измельчают на полоски с шириной резки, составляющей от примерно 0,2 мм до примерно 1 мм.

В некоторых вариантах осуществления распределение резаных полосок первого табачного материала по ширине резки предпочтительно является унимодальным. В других вариантах осуществления распределение резаных полосок первого табачного материала по ширине резки может быть мультимодальным, в том числе бимодальным и тримодальным.

Модой дискретного распределения вероятностей, как в случае с распределением резаных полосок первого табачного материала по длине резки (или по ширине резки), называют значение, при котором функция распределения масс принимает максимальное значение. Таким образом, в унимодальном распределении функция распределения масс имеет одно максимальное значение, и это соответствует наиболее вероятному значению длины резки (или ширины резки). В отличие от этого, в мультимодальном распределении функция распределения масс имеет несколько максимумов, и это означает, что резаные полоски первого табачного материала имеют несколько наиболее часто встречающихся значений длины резки (или ширины резки). В контексте настоящего описания распределение, имеющее несколько локальных максимумов, рассматривается как мультимодальное. Следует иметь в виду, что различные моды (или пики) на мультимодальном распределении могут также иметь различную частотность, так что одно модальное значение длины резки (или ширины резки) резаных полосок первого табачного материала будет встречаться чаще, чем другое модальное значение. Например, бимодальное распределение может соответствовать по существу двум группам резаных полосок, имеющих различные средние значения длины резки (или ширины резки), из которых одна группа больше другой. Предпочтительно, первый табачный материал измельчен на полоски листового материала, имеющего толщину по меньшей мере примерно 0,05 мм. Более предпочтительно, первый табачный материал измельчен на полоски листового материала, имеющего толщину по меньшей мере примерно 0,1 мм. Еще более предпочтительно, первый табачный материал измельчен на полоски листового материала, имеющего толщину по меньшей мере примерно 0,2 мм. В дополнение или в качестве альтернативы, первый табачный материал предпочтительно измельчен на полосы листового материала, имеющего толщину менее чем примерно 1 мм. Более предпочтительно, первый табачный материал измельчен на полосы листового материала, имеющего толщину менее чем примерно 0,95 мм. Еще более предпочтительно, первый табачный материал измельчен на полосы листового материала, имеющего толщину менее чем примерно 0,85 мм. В предпочтительных вариантах осуществления первый табачный материал измельчен на полосы листового материала, имеющего толщину от примерно 0,05 мм до примерно 1 мм. Еще более предпочтительно, первый табачный материал измельчен на полосы листового материала, имеющего толщину от примерно 0,1 мм до примерно 0,3 мм, наиболее предпочтительно ― листовой материал, имеющий толщину примерно 0,2 мм.

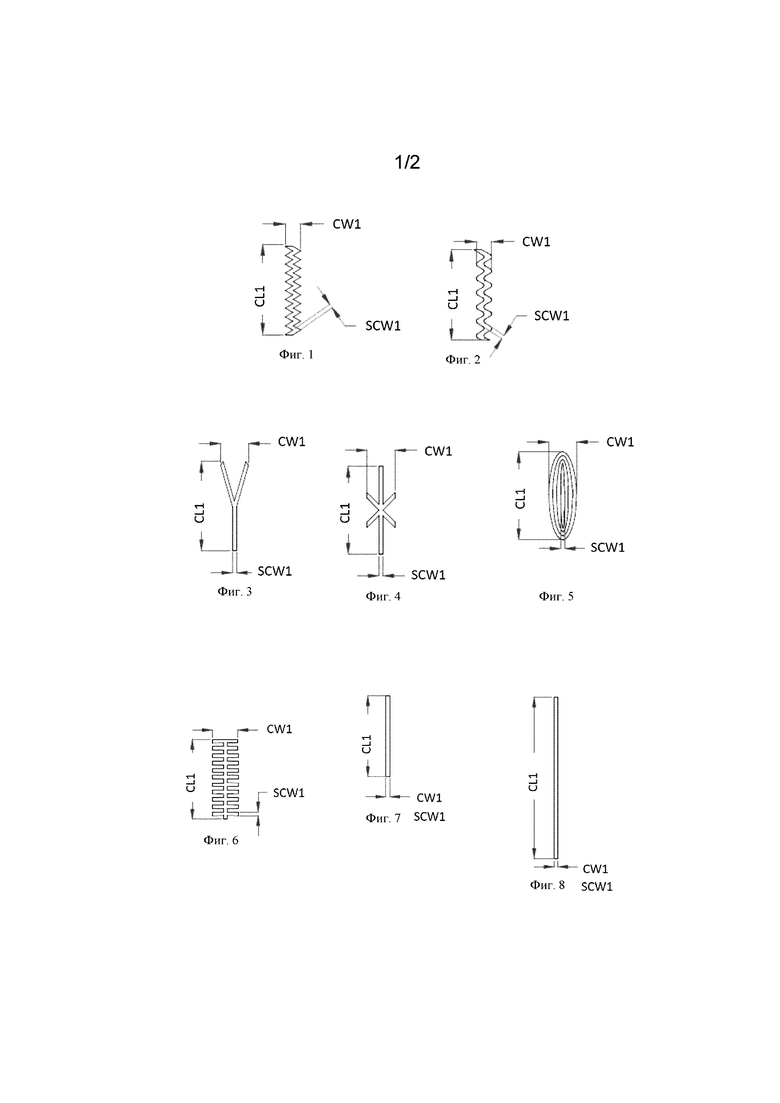

Первый табачный материал может быть нарезан на полоски, имеющие любую подходящую форму, в том числе прямоугольную, трапециевидную, синусоидальную, Y-образную, Х-образную и V-образную.

На фиг. 1-12 показано несколько примеров конкретных форм, на которые может быть нарезан табачный материал для образования резаного наполнителя согласно настоящему изобретению.

На фиг. 1 и 2 показаны синусоидальные полоски. Более конкретно, на фиг. 1 показана зигзагообразная полоска, и на фиг. 2 показана волнообразная полоска. В случае, если резаная полоска является зигзагообразной или волнообразной, возможно измерение длины волны этой резаной полоски, которая по существу соответствует длине резки полоски, деленной на количество повторений зигзага или волны. Например, в резаной полоске по фиг. 1 зигзаг повторяется 10 раз. В резаной полоске по фиг. 2 волна повторяется 6 раз. Предпочтительно, длина волны синусоидальной формы составляет от примерно 1 мм до примерно 15 мм, более предпочтительно ― от примерно 2 мм до примерно 12 мм, еще более предпочтительно ― от 4 мм до 10 мм.

На фиг. 3 показана Y-образная полоска. На фиг. 4 показана звездообразная полоска. На фиг. 5 показана овальная полоска. На фиг. 6 показана полоска в виде рыбной кости, а на фиг. 7 и 8 показаны два варианта прямоугольных полосок.

На фиг. 9 и 11 показаны два примера полосок, имеющих более сложную, «гибридную» форму, когда структуры полосок, имеющие одинаковую или различную форму, ответвляются друг от друга. В частности, одна такая полоска может содержать по меньшей мере первую полосковую структуру, содержащую узел ответвления, от которого ответвляется еще одна полосковая структура, образующая угол с первой полосковой структурой.

Предпочтительно, в резаном наполнителе согласно настоящему изобретению первый табачный материал измельчают на резаные полоски, содержащие по меньшей мере первую, вторую и третью полосковые структуры, причем первая полосковая структура содержит узел, от которого ответвляется вторая полосковая структура, и вторая полосковая структура содержит второй узел, от которого ответвляется третья полосковая структура.

Например, резаная полоска по фиг. 9 содержит первую Y-образную структуру, содержащую первый узел ответвления, от которого ответвляется вторая Y-образная структура. Кроме того, вторая Y-образная структура содержит второй узел ответвления, от которого ответвляется прямоугольная структура. В варианте осуществления по фиг. 11, резаная полоска содержит первую Y-образную структуру, содержащую первый узел ответвления, от которого ответвляется вторая Y-образная структура. Кроме того, вторая Y-образная структура содержит второй узел ответвления, от которого ответвляется третья Y-образная структура. В свою очередь, третья Y-образная структура содержит третий узел ответвления, от которого ответвляется прямоугольная структура. В вариантах осуществления по обеим фиг. 9 и 11 местная ширина резки в пределах всех структур, образующих резаные полоски, является по существу постоянной.

На фиг. 10 и 12 показаны два примера резаных полосок, содержащий одну или более V-образных структур. Каждая V-образная структура содержит два по существу прямолинейных элемента, образующих угол. В варианте осуществления по фиг. 10 указанные два прямолинейных элемента являются по существу перпендикулярными. Резаная полоска по фиг. 12 может рассматриваться как содержащая три V-образных структуры того типа, который показан на фиг. 1, причем смежные V-образные структуры соединены концами соответствующих прямолинейных элементов. В вариантах осуществления по обеим фиг. 10 и 12 местная ширина резки в пределах всех структур, образующих резаные полоски, является по существу постоянной.

Предпочтительно, резаный наполнитель имеет заполняющую способность по меньшей мере примерно 3,5 кубических сантиметра на грамм при эталонном значении влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. Более предпочтительно, резаный наполнитель имеет заполняющую способность, составляющую по меньшей мере 4 кубических сантиметра на грамм при эталонном значении влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. В дополнение или в качестве альтернативы, резаный наполнитель предпочтительно имеет заполняющую способность, составляющую менее чем 8 кубических сантиметров на грамм при эталонном значении влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. Более предпочтительно, резаный наполнитель имеет заполняющую способность, составляющую менее чем примерно 7 кубических сантиметров на грамм при эталонном значении влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. В некоторых предпочтительных вариантах осуществления резаный наполнитель имеет заполняющую способность, составляющую от примерно 3,5 кубических сантиметра на грамм до примерно 8 кубических сантиметров на грамм при эталонном значении влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи.

Резаный табачный наполнитель согласно настоящему изобретению может быть включен в разнообразные курительные изделия. В некоторых вариантах осуществления резаный табачный наполнитель согласно настоящему изобретению может использоваться в табачном стержне сжигаемого курительного изделия, такого как сигарета с фильтром, сигарилла или сигара. В качестве альтернативны, резаный наполнитель может использоваться для обеспечения табачного субстрата, образующего аэрозоль, в курительном изделии, действующем по принципу возгонки, или в курительной системе с электрическим нагревом. В качестве альтернативы, резаный наполнитель может использоваться в качестве продукта для самокрутки или вручную набиваемой табаком гильзы, или в качестве рассыпного табачного продукта для трубки.

Резаные табачные наполнители согласно настоящему изобретению могут быть приготовлены способом, включающим обеспечение первого табачного материала; и резку первого табачного материала согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки.

Предпочтительно, способ дополнительно включает обеспечение второго табачного материала; и резку второго табачного материала отдельно от первого табачного материала, согласно второй спецификации на резку, отличающейся от первой спецификации на резку длиной резки и/или шириной резки. Кроме того, способ предпочтительно включает в себя этап смешивания первого резаного табачного материала и второго резаного табачного материала. Это особенно полезно, поскольку резку первого табачного материала осуществляют отдельно от второго табачного материала и таким образом обеспечивают возможность недопущения воздействия на него рабочих условий и этапов обработки, которым подвергается второй табачный материал, благодаря чему обеспечивают возможность эффективного сохранения свойств первого табачного материала при его полном смешении, в измельченном состоянии, со вторым резаным табачным материалом с образованием резаного наполнителя.

Способ может дополнительно включать в себя этап кондиционирования первого табачного материала перед резкой этого первого табачного материала. Кроме того, способ может включать в себя этап контроля влажности резаного наполнителя путем регулирования влажности первого табачного материала. В дополнение или в качестве альтернативы, способ может дополнительно включать в себя этап регулирования влажности второго табачного материала.

Настоящее изобретение будет дополнительно описано исключительно на примерах, со ссылками на сопроводительные графические материалы, на которых:

на фиг. 1-12 показаны схематичные виды сверху резаных полосок табачного материала для образования резаного табачного наполнителя согласно настоящему изобретению; и

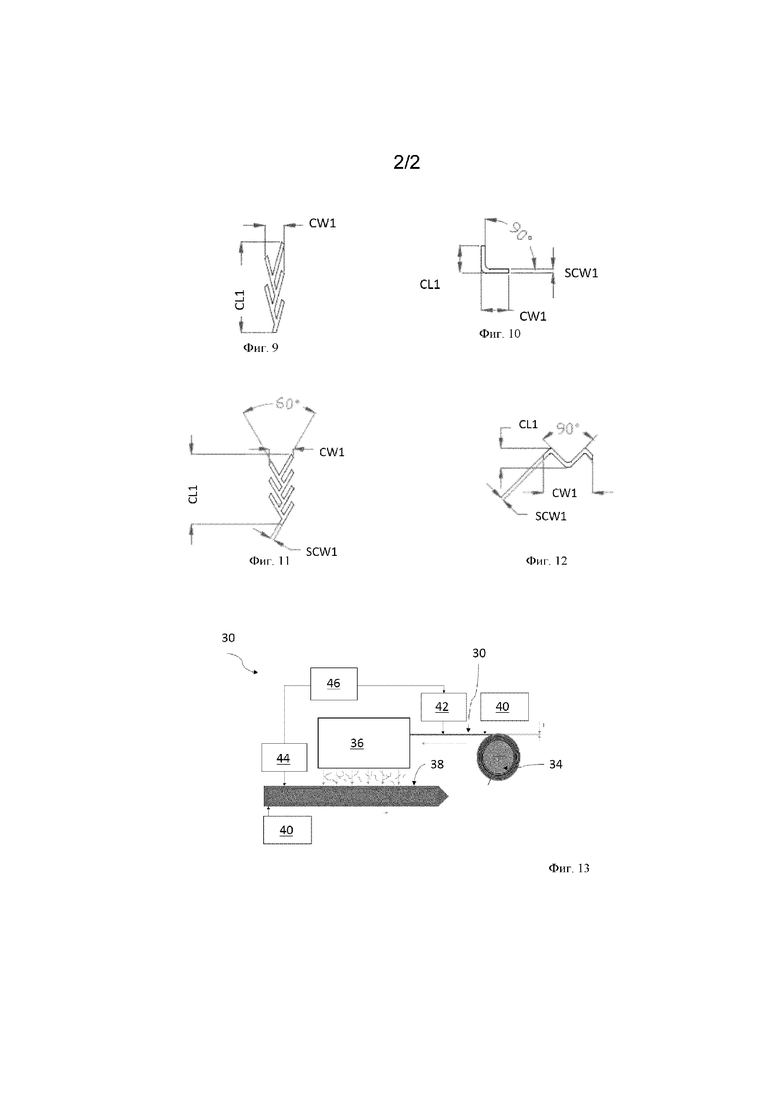

на фиг. 13 показан схематичный вид установки для изготовления резаного табачного наполнителя согласно настоящему изобретению.

На фиг. 1-12 показаны резаные полоски первого табачного материала для включения в резаный наполнитель согласно настоящему изобретению. Указанные полоски были нарезаны из листа из восстановленного табака, имеющего толщину от примерно 0,05 мм до примерно 1 мм, согласно первой спецификации на резку, устанавливающей заданную первую ширину CW1 резки и заданную первую длину CL1 резки. В дополнение, первая спецификация на резку может дополнительно устанавливать заданную первую местную ширину SCW1 резки.

На фиг. 13 показана установка 30 для изготовления резаного табачного наполнителя согласно настоящему изобретению. Полотно 32 из восстановленного табака, имеющее толщину Т, разматывают с рулона 34 и подают в измельчающее устройство 36. Измельчающее устройство выполнено с возможностью резки восстановленного табака согласно первой спецификации на резку, в которой заданы как ширина реки, так и длина резки. Резаные полоски падают на конвейерную ленту 38, расположенную под измельчающим устройством 36 и образующую собирающую поверхность, которая принимает резаные полоски, падающие из измельчающего устройства. Могут быть обеспечены дополнительные средства Т для натяжения полотна из восстановленного табака, когда оно разматывается с рулона. Кроме того, установка 30 может содержать датчики 40 для определения влажности полотна из восстановленного табака раньше по ходу подачи относительно измельчающего устройства 36. В дополнение, установка 30 может содержать регуляторы 42, 44 массового расхода, выполненные с возможностью регулирования скорости, на которой полотно из восстановленного табака подается в измельчающее устройство 36, и с возможностью регулирования скорости конвейерной ленты 38. Датчики 40 и регуляторы 42, 44 массового расхода, при их наличии, функционально соединены с модулем 46 управления, выполненным с возможностью управления работой установки. В частности, модуль 46 управления регулирует скорость конвейерной ленты 38 с целью изменения скорости, на которой полотно из восстановленного табака подается в измельчающее устройство 36, таким образом, чтобы предотвратить любое нежелательное накопление резаных полосок на конвейерной ленте. Затем резаные полоски подаются на следующую станцию (не показана), где они смешиваются со вторым табачным материалом, нарезанным согласно второй спецификации на резку таким образом, что ширина резки и/или длина резки резаных полосок второго табачного материала отличаются соответственно от ширины резки и/или длины резки резаных полосок первого табачного материала.

ПРИМЕР 1- Базовые спецификации на резку

Были проведены эксперименты с целью оценки влияния различных форм и спецификаций на ключевые параметры частиц резаного табачного наполнителя, такие как заполняющая способность.

На первом этапе измерялся CCV при эталонной влажности 12,5 процентов летучих веществ, удаляемых при нагреве в печи, для несмешанных образцов, каждый из которых содержал табачные частицы, нарезанные из листа из восстановленного табака (граммаж примерно 150 грамм/квадратный метр) согласно предварительно заданной форме и спецификации на резку. В приведенной ниже таблице 1 указаны различные спецификации на резку, подвергнутые испытанию. Для каждого образца сделана ссылка на соответствующую фигуру, иллюстрирующую его форму. На каждой фигуре, CL1 показывает длину резки частиц, SW1 показывает общую ширину частиц, и SCW1 показывает ширину резки частиц. Для частиц прямоугольной формы по фиг. 7 и 8 общая ширина частиц совпадает с шириной резки частиц.

Таблица 1

(CL1)

(CW1)

(SCW1)

В приведенной ниже таблице 2 указаны значения CCV (выраженные в кубических сантиметрах на грамм), измеренные при значении эталонной влажности, составляющем 12,5 процентов летучих веществ, удаляемых при нагреве в печи. Перед проведением каждого измерения табачные частицы, нарезанные согласно различным спецификациям на резку, выдерживались в кондиционированном помещении в течение 24 часов. CCV был измерен на 5 образцах весом 20 г для каждой спецификации. Для каждой спецификации проводились три измерения CCV (CCV1, CCV2 и CCV3) на пяти образцах, и затем вычислялось общее среднее, принимавшееся в качестве действующего CCV для данной спецификации. Между повторными измерениями осуществлялась подготовка образцов путем распутывания отдельных прядей, с тем, чтобы любое уплотнение, имевшее место в ходе предыдущего измерения, как можно меньше влияло на последующее измерение CCV.

Таблица 2

ПРИМЕР 2 - Смешанные спецификации на резку

Наивысшие значения CCV были получены для спецификации на резку № 3, которая по существу соответствует частицам, имеющим Y-образную форму. Тем не менее, было обнаружено, что когда частицы произведены из такого же листа восстановленного табака согласно спецификации № 3, значительная часть табачного материала отправляется в отходы. Соответственно, были испытаны две дополнительных смешанных спецификации. Они соответствовали формам, показанным на фиг. 9 и 10 соответственно, для которых были измерены значения CCV, указанные в приведенной ниже таблице 3.

Таблица 3

На основе этих результатов спецификация на резку № 10 была определена как спецификация с наивысшим CCV и, соответственно, как спецификация, наиболее перспективная для использования в резаном наполнителе для изготовления курительных изделий.

ПРИМЕР 3 - Курительные изделия

В третьем эксперименте спецификация на резку № 10 была немного модифицирована с целью улучшения сопротивления частиц давлениям, обусловленным процессом изготовления сигарет. В частности, вызывал тревогу тот факт, что в ходе процесса изготовления сигарет табачные частицы будут подвергаться воздействию высоких усилий натяжения и трения, что может приводить к разрушению частиц, приготовленных согласно спецификации на резку № 10. Это способно уменьшить выгоду от использования V-образной формы, показываемую вышеописанными измерениями CCV.

Соответственно, табачные частицы были приготовлены из такого же листа из восстановленного табака согласно спецификации на резку, показанной на фиг. 12, в которой ширина SCW1 резки составляет 0,9 миллиметра, длина CL1 резки составляет 4,94 миллиметра и общая ширина CW1 составляет 12,50 миллиметров. В случае разрушения одной такой частицы в месте, расположенном в центре V-образного участка, две образовавшихся части этой частицы по-прежнему будут иметь по существу V-образную форму.

В дополнение, спецификация на резку № 9 также была немного модифицирована. Поскольку измерения CCV, очевидно, показали преимущество V-образных частиц с точки зрения заполняющей способности, частицы были приготовлены из листа из восстановленного табака согласно спецификации на резку, показанной на фиг. 11, в которой ширина SCW1 резки составляет 0,9 миллиметра, длина CL1 резки составляет 17,60 миллиметров и общая ширина CW1 составляет 6,08 миллиметров. Угол в 90 градусов рассматривался как нежелательный, поскольку он мог привести по существу к форме, очень сходной с формой по фиг. 6, и поэтому для V-образных элементов был выбран угол в 60 градусов.

Табачные стержни были приготовлены из резаного табачного наполнителя, использующего табачные частицы, нарезанные согласно спецификациям на резку по фиг. 11 и 12. В частности, была использована первая пара смесей, которая содержала 85 весовых процентов частиц натурального табака и 15 весовых процентов частиц восстановленного табака, нарезанных согласно спецификациям по фиг. 11 и 12 соответственно. В дополнение, использовалась вторая пара смесей, которая содержала 70 весовых процентов частиц натурального табака и 30 весовых процентов частиц восстановленного табака, нарезанных согласно спецификациям по фиг. 11 и 12 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНОГО ТАБАЧНОГО НАПОЛНИТЕЛЯ | 2016 |

|

RU2704375C2 |

| ЛИСТОВОЙ ВОССТАНОВЛЕННЫЙ ТАБАК (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2356458C2 |

| ВОССТАНОВЛЕННЫЕ ТАБАЧНЫЕ ЛИСТЫ И ОТНОСЯЩИЕСЯ К НИМ СПОСОБЫ | 2015 |

|

RU2680226C2 |

| ВОССТАНОВЛЕННЫЕ ТАБАЧНЫЕ ЛИСТЫ И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2015 |

|

RU2682424C2 |

| ВОССТАНОВЛЕННЫЙ ТАБАК В ЛИСТАХ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2346629C2 |

| Стержневой фрагмент аэрозольобразующего материала | 2018 |

|

RU2746545C1 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| ИЗДЕЛИЕ ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ВЕЩЕСТВА ДЛЯ ОБРАЗОВАНИЯ АЭРОЗОЛЯ | 2019 |

|

RU2772174C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СУБСТРАТ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И СИГАРЕТА (ВАРИАНТЫ) | 1992 |

|

RU2097996C1 |

| ТАБАЧНЫЙ МАТЕРИАЛ, ТАБАЧНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ ДОБАВЛЕННЫЙ В НЕГО ТАБАЧНЫЙ МАТЕРИАЛ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАБАЧНОГО МАТЕРИАЛА | 2014 |

|

RU2632641C2 |

Предложенная группа изобретений относится к производству резаного табачного наполнителя, содержащего восстановленный табак, и к курительному изделию, образованному из табачного стержня, содержащего резаный табачный наполнитель согласно настоящему изобретению. Резаный табачный наполнитель, содержащий первый табачный материал, нарезанный на полоски согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки для полосок, соответствующие конечной ширине резки и конечной длине резки резаного табачного наполнителя при его использовании в табачном продукте; причем распределение резаных полосок по длине резки является унимодальным; при этом первая длина резки, установленная первой спецификацией на резку, составляет, по меньшей мере, 15 мм. Курительное изделие содержит стержень из вышеуказанного резаного табачного наполнителя. Способ изготовления резаного табачного наполнителя включает обеспечение первого табачного материала, резку первого табачного материала на полоски согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки для полосок, соответствующие конечной ширине резки и конечной длине резки резаного табачного наполнителя при его использовании в табачном продукте. Распределение резаных полосок по длине резки является унимодальным, а первая длина резки, установленная первой спецификацией на резку, составляет, по меньшей мере, 15 мм. Технический результат – повышение эффективности изготовления табачного наполнения, а также повышение заполняющей способности резаного табачного наполнителя и уменьшение образования табачной пыли. 3 н. и 12 з.п. ф-лы, 13 ил., 3 табл., 3 пр.

1. Резаный табачный наполнитель, содержащий первый табачный материал, нарезанный на полоски согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки для полосок, соответствующие конечной ширине резки и конечной длине резки резаного табачного наполнителя при его использовании в табачном продукте; причем распределение резаных полосок по длине резки является унимодальным; при этом первая длина резки, установленная первой спецификацией на резку, составляет, по меньшей мере, 15 мм.

2. Резаный табачный наполнитель по п. 1, дополнительно содержащий второй табачный материал, нарезанный согласно второй спецификации на резку, отличающейся от первой спецификации на резку по меньшей мере длиной резки или шириной резки.

3. Резаный табачный наполнитель по п. 1 или 2, в котором первый табачный материал представляет собой предварительно обработанный табачный материал.

4. Резаный табачный наполнитель по любому из предыдущих пунктов, в котором первый табачный материал представляет собой лист из восстановленного табака.

5. Резаный табачный наполнитель по любому из пп. 2–4, в котором второй табачный материал представляет собой материал из натуральных табачных листьев.

6. Резаный табачный наполнитель по любому из предыдущих пунктов, в котором первый табачный материал нарезан на полоски согласно первой спецификации на резку; причем первая длина резки, установленная первой спецификацией на резку, составляет до примерно 60 мм.

7. Резаный табачный наполнитель по любому из предыдущих пунктов, в котором первый табачный материал нарезан на полоски согласно первой спецификации на резку; причем первая ширина резки, установленная первой спецификацией на резку, составляет от 0,2 до 1 мм.

8. Резаный табачный наполнитель по любому из предыдущих пунктов, в котором первый табачный материал нарезан на полоски листового материала, имеющего толщину от 0,05 до 1 мм.

9. Резаный табачный наполнитель по любому из предыдущих пунктов, в котором первый табачный материал нарезан на полоски в формы синусоиды, длина волны которой составляет от 1 до 15 мм.

10. Резаный табачный наполнитель по любому из пп. 1–8, в котором первый табачный материал нарезан на полоски, каждая из которых содержит по меньшей мере первую полосковую структуру, содержащую узел ответвления, от которого ответвляется еще одна полосковая структура, образующая угол с первой полосковой структурой.

11. Резаный табачный наполнитель по любому из пп. 1–8, в котором первый табачный материал нарезан на полоски, каждая из которых содержит по меньшей мере первую, вторую и третью полосковые структуры, причем первая полосковая структура содержит узел, от которого ответвляется вторая полосковая структура, и вторая полосковая структура содержит второй узел, от которого ответвляется третья полосковая структура.

12. Резаный табачный наполнитель по любому из предыдущих пунктов, имеющий заполняющую способность по меньшей мере 3,5 кубических сантиметра на грамм при эталонном значении влажности, составляющем 12,5 процента летучих веществ, удаляемых при нагреве в печи.

13. Курительное изделие, содержащее стержень из резаного табачного наполнителя согласно любому из пп. 1–12.

14. Способ изготовления резаного табачного наполнителя, включающий:

обеспечение первого табачного материала;

резку первого табачного материала на полоски согласно первой спецификации на резку, устанавливающей по меньшей мере заданные первую ширину резки и первую длину резки для полосок, соответствующие конечной ширине резки и конечной длине резки резаного табачного наполнителя при его использовании в табачном продукте; причем распределение резаных полосок по длине резки является унимодальным; при этом первая длина резки, установленная первой спецификацией на резку, составляет, по меньшей мере, 15 мм.

15. Способ по п. 14, включающий:

обеспечение второго табачного материала;

резку второго табачного материала отдельно от первого табачного материала, согласно второй спецификации на резку, отличающейся от первой спецификации на резку по меньшей мере длиной резки или шириной резки; и

смешивание резаного первого табачного материала и резаного второго табачного материала.

| Устройство для крепления формы к подвижной раме виброплощадки | 1977 |

|

SU651951A1 |

| RU 2013134261 A, 27.01.2015 | |||

| СИГАРЕТА | 2003 |

|

RU2259153C1 |

| JPH07265043 A, 17.10.1995 | |||

| JPH07184624 A, 25.07.1995 | |||

| US 6595216 B1, 22.07.2003. | |||

Авторы

Даты

2023-04-11—Публикация

2019-10-15—Подача