Область техники

[01] В целом, настоящее изобретение относится к сектору производства и переработки табака и, в частности, к способу производства резаного табака для сигарет и других изделий из зеленых табачных листьев посредством инновационной интеграции процессов обмолота зеленых листьев (GLT) и первичной обработки с меньшими инвестициями и меньшими производственными затратами и при этом производства резаного табака с высокой заполняющей способностью при сохранении примерно такого же вкуса и аромата, как у исходного табака.

Известный уровень техники

[02] Мировая табачная промышленность, за исключением Китая, на который приходится почти 42% мирового производства и потребления табака, претерпела значительные изменения за последние 30 лет. Бразилия как вторая по величине страна-производитель зеленого табачного листа и крупнейшая страна-экспортер табачного листа хорошо отражает общую тенденцию, наблюдаемую во всем мире, за исключением Китая. С 1990 по 2004 год Бразилия увеличила общее производство зеленого листового табака с примерно 300 миллионов килограммов до приблизительно 700 миллионов килограммов, из которых табак Вирджиния дымовой сушки составил 85 процентов от общего объема; что представляет собой общее увеличение на 133% за 15 лет. Рост производства табака в Бразилии частично произошел в результате значительного сокращения производства в этот период в США, Зимбабве и Европе. За последние 15 лет, с 2005 по 2020 год, производство в Бразилии сократилось с 700 до 500 миллионов килограммов зеленого листового табака; из которых теперь табак Вирджиния дымовой сушки составил приблизительно 90 процентов. Общее снижение за этот 15-летний период в Бразилии составило примерно 30%; производство табака в остальной части мира сократилось примерно на 20%, за исключением Китая, который немного сократил внутреннее производство зеленого листа, но также увеличил импорт листового табака для поддержания относительно стабильного внутреннего производства сигарет.

[03] С учетом того, что прогнозируемое мировое потребление традиционных сигарет продолжает сохранять свою долгосрочную тенденцию ежегодного снижения потребления на 2-3 процента, вполне вероятно, что вся глобальная сеть поставок табачной продукции от фермеров до переработчиков табачного листа (GLT) и до производителей сигарет (включая их предприятия первичной и вторичной обработки) продолжит нынешнюю тенденцию консолидации в масштабах отрасли и общего сокращения производства традиционных сигарет и общего потребления табака. Успешные компании для выживания в этой среде должны будут либо дифференцировать свою продукцию от конкурентов (что сложно на рынке товарного типа, таком как табачный рынок); или, что более вероятно, приложить все усилия, чтобы быть низкозатратным производителем в соответствующей нише табачного рынка.

[04] В связи с этой общей ситуацией в мире описанное в настоящем документе изобретение обеспечивает способность табачной промышленности сокращать капитал, используемый в табачном производстве и технологических процессах, снижать общие эксплуатационные расходы на производство сигарет, поддерживать стандарты качества производства сигарет на уровне международно признанных стандартов и способствовать достижению Целей устойчивого развития (ЦУР 9 "Промышленные инновации и инфраструктура" и ЦУР 12 "Ответственное потребление и производство"), определенных Организацией Объединенных Наций.

[05] Таким образом, важно описать некоторые общепринятые термины для определения переработки табака и производства сигарет:

- Обмолот зеленых листьев (Green Leaf Threshing, GLT): фабрика, на которой зеленые табачные листья, доставленные фермерами, обмолачивают, сушат, прессуют и упаковывают.

- Первичная обработка: часть сигаретной фабрики, которая занимается смешиванием, кондиционированием, нарезкой, сушкой и ароматизацией табака перед изготовлением сигарет; также называется зоной предварительного изготовления.

- Вторичная обработка: фабрика, на которой производят сигареты.

- Зеленый табак: табак, высушенный только фермером в сушильном сарае посредством сушки с циркуляцией горячего воздуха, "не ферментированный" и не подвергнутый промышленной повторной сушке.

- Резаный табак: табак, нарезанный на тонкие стрипсы для использования в сигаретах. Также называется нарезанным табачным волокном (cut rag).

[06] На доиндустриальном этапе фермеры:

- Высаживают семена табака;

- Выращивают табачные растения;

- Собирают табачные листья;

- Сушат/вялят (не ферментируют) табачные листья в сушильных сараях;

- Сортируют табачные листья;

- Упаковывают в тюки или аналогичную фермерскую упаковку для последующей доставки на обмолот зеленых листьев (GLT).

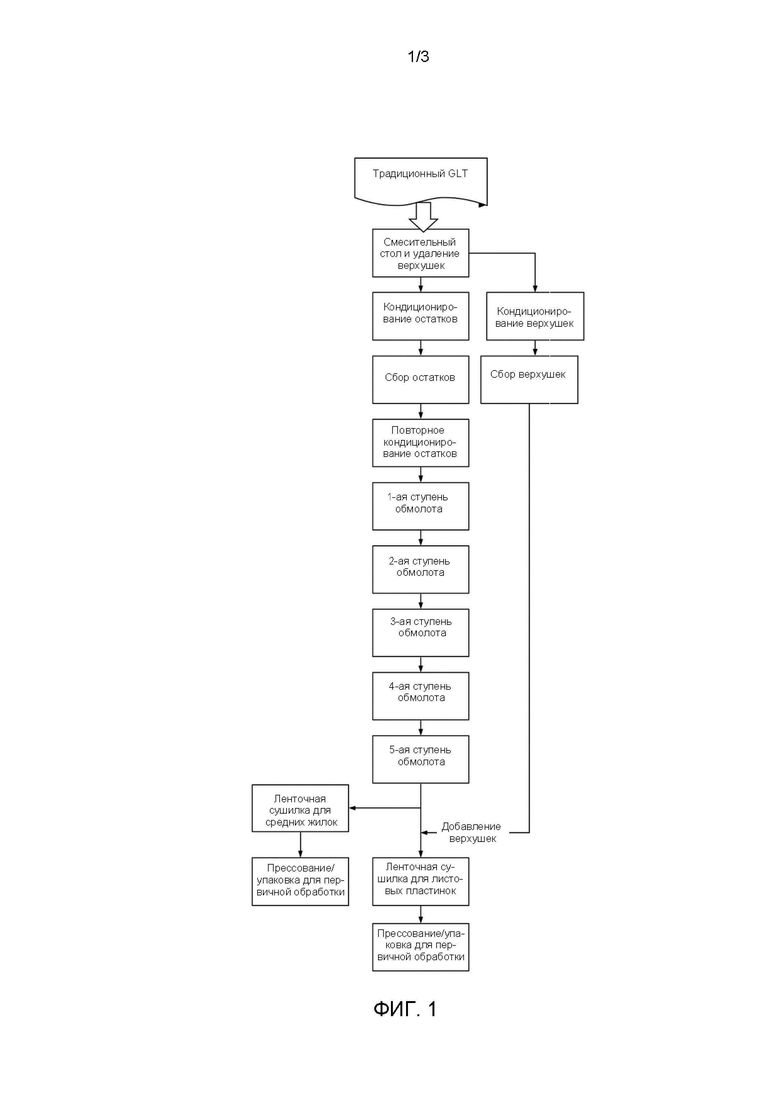

[07] После упаковки в тюки на ферме зеленый табак в папушах или расщипанными листьями отправляют на традиционный GLT. В настоящее время почти вся GLT обработка зеленого табака во всем мире выполняется аналогично тому, как показано на Фиг. 1 или с небольшими вариациями.

[08] Некоторые патентные документы иллюстрируют известные в настоящее время технологические процессы:

- Патентный документ ЕР 2489283 - "Способ обработки табачных листьев", в котором раскрыт стандарт, применяемый в промышленности с 5 ступенями обмолота.

- Патентный документ WO 2019020370 - "Способ производства резаного табака", в котором раскрыт процесс со следующими этапами: сбор табачных листьев; ферментация собранных табачных листьев; обмолот ферментированных табачных листьев в обмолоченный табачный материал; увлажнение обмолоченного табачного материала; нарезание увлажненного табачного материала в резаный табак и сушка табака.

Однако в этих процессах по-прежнему используют традиционные способы, за исключением потребности в ферментированном табаке в WO 2019020370, и они не продвигают способ производства резаного табака, который был бы принят рынком и который способствует общему снижению затрат и сокращению производственных этапов.

- Патентный документ WO 2019020370 - "Способ производства резаного табака" требует ширины нарезки пластинки от 1,3 мм до 1,7 мм, что больше, чем обычная ширина нарезки.

Однако настоящий патентный документ применим к любой коммерчески желаемой ширине нарезки в диапазоне от 0,30 мм и менее до 1,7 мм и более.

[09] Кроме того, молотилка (GLT) представляет собой фабрику, которая получает табачные зеленые листья от фермеров и проходит следующие этапы:

- Кондиционирование тюков: фермерские тюки при необходимости могут подвергаться кондиционированию и смягчению в вакуумной камере.

- Сортировка листьев: из продукта с ферм составляют сорта и смеси в соответствии с техническими требованиями заказчика.

- Удаление верхушек листьев: удаление верхушек листьев включает в себя обрезку кончиков листьев. Эти части проходят мимо линии обмолота и, таким образом, улучшают фрагментацию в GLT и ситовый анализ при первичной обработке.

- Кондиционирование листьев: листья раскрывают и размягчают при помощи пара во вращающихся увлажняющих цилиндрах. Кондиционирование обеспечивает возможность обмолота с минимальным разламыванием листьев. Температуру продукта контролируют для обеспечения отсутствия потерь аромата табака.

- Обмолот листьев: используют молотильные корзины с вращающимися зубцами, проходящими мимо стационарных корзин; листовую пластинку "отрывают" от средней жилки, и поступающий лист, таким образом, превращают в листовую пластинку и среднюю жилку.

- Разделение листьев: используют сортировочные устройства для разделения продукта, полученного с молотилки, на листовую пластинку и среднюю жилку; используют более одной комбинации молотильных головок и сортировочных устройств для обеспечения оптимального обмолота с минимальными потерями.

- Сушка: после разделения листовую пластинку и среднюю жилку повторно сушат в отдельных ленточных сушилках.

- Прессование: повторно высушенные листовые пластинки и средние жилки по отдельности упаковывают в картонные коробки для возможной отправки на предприятие первичной обработки пользователя.

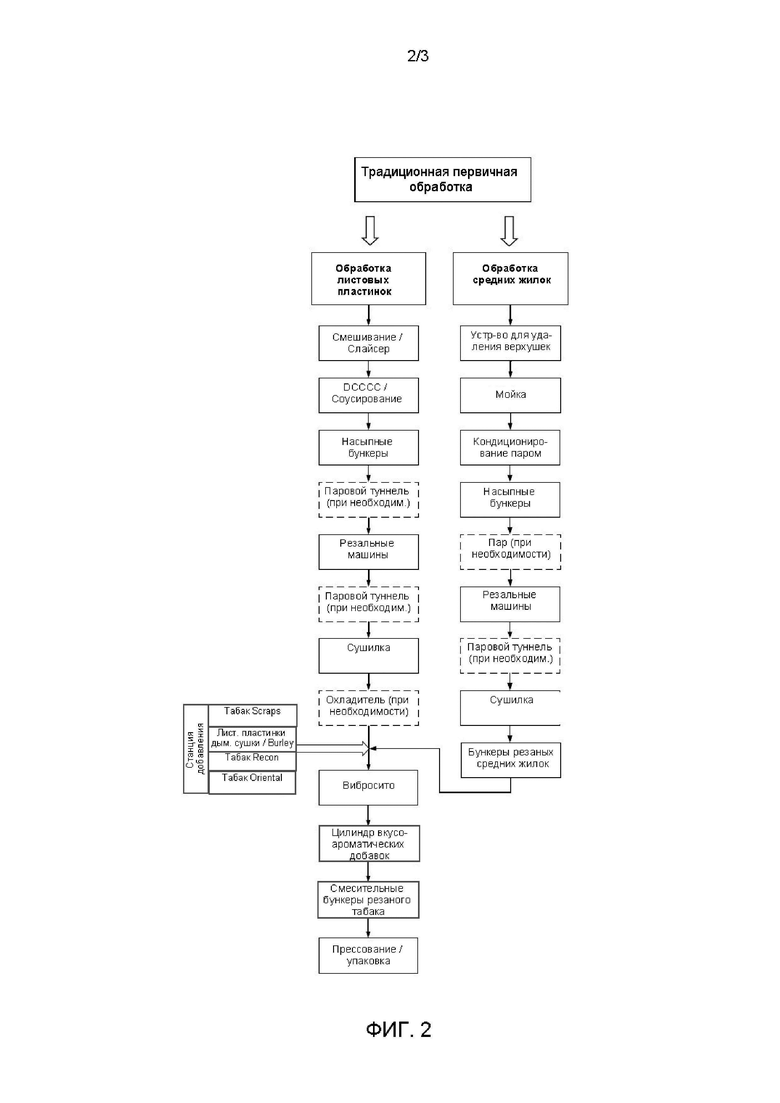

[10] На Фиг. 2 изображено описание традиционного процесса первичной обработки табака, в котором листовые пластинки и средние жилки получают с обмолота зеленых листьев для последующего использования в отдельных смесях, подлежащих обработке в соответствии с техническими требованиями к сигаретным смесям каждого заказчика.

[11] В традиционном процессе первичной обработки табака получают стрипсы листовых пластинок и средние жилки с обмолота зеленых листьев для последующей переработки:

А) Обработка листовых пластинок

[12] Тюки листовых пластинок продвигаются вперед на линии смешивания, проходя через слайсер перед поступлением в цилиндр прямого кондиционирования и соусирования (Direct Conditioning and Casing Cylinder, DCCC), где происходит процесс кондиционирования и соусирования в соответствии с различными смесями. Затем увлажненный табак поступает в бункеры листовых пластинок для хранения и насыпания. При необходимости он также может проходить через паровой туннель для дополнительного кондиционирования. Затем листовая пластинка поступает на резальные машины для образования резаного табака. При необходимости резаный табак может проходить через паровой туннель для дальнейшего кондиционирования и/или расширения перед сушилкой. После резки листовой пластинки она отравляется в сушилку для достижения требуемой влажности, желаемого расширения и профиля вкуса табака, ожидаемого для каждой высушиваемой смеси. При необходимости она может быть отправлена в охладитель и/или на удаление нежелательных средних жилок (обычно максимум 1% от вводимых высушенных листовых пластин). На станции добавления линии первичной обработки листовых пластинок, высушенные нарезанные листовые пластинки комбинируют с высушенными нарезанными средними жилками (см. В - линия средних жилок), поступающими из бункеров средних жилок, и другими табачными продуктами, такими как Recon, DIET, Scraps. После прохождения через (дополнительное(-ые)) вибросито(-а) продукт проходит через конечный цилиндр вкусоароматических добавок для смеси резаного табака. После получения вкусоароматических веществ комбинированный продукт направляют в бункеры конечного продукта (при необходимости) для гомогенизации и обеспечения требуемой влажности в соответствии со смесью или на последний этап, который заключается в отправке конечной смеси резаного табака на предприятие вторичной обработки для производства сигарет или в прессовании/упаковке продукта в картонные коробки (с дополнительным пакетом Polyliner). Продукт может быть использован по мере необходимости в любой точке мира, в идеале в течение 6-12 месяцев со дня окончательной упаковки.

В) Обработка средних жилок

[13] Картонные коробки со средними жилками подают в устройство удаления верхушек. Затем они поступают на мойку для очистки и на оборудование для кондиционирования. Затем увлажненные табачные средние жилки поступают в бункер средних жилок для хранения и насыпания, при необходимости на паровое кондиционирование, а затем отправляются на резальные машины. После резки средних жилок они направляются в сушилку для достижения требуемой влажности и желаемого расширения, а затем хранятся в бункерах резаных средних жилок или в другой упаковке для дальнейшего добавления к резаным листовым пластинкам.

Новые признаки и цели изобретения

[14] На Фиг. 3 представлен новый способ обработки табака посредством частичной интеграции как традиционного GLT, так и традиционной первичной обработки в процесс с меньшими инвестиционными и эксплуатационными затратами, в то же время обеспечивающий более высокую заполняющую способность резаного табака и улучшенный ситовый анализ наряду с высоким уровнем поддержания исходного вкуса и аромата табака, доставленного от фермера, по сравнению с традиционным GLT, как показано на Фиг. 1, и первичной обработкой, как показано на Фиг. 2.

[15] Следующие характеристики отличаются от традиционного процесса и могут действовать отдельно или совместно между одним или всеми:

- Увеличение удаления верхушки листа, равное 30-35% от общей массы листовой пластинки для сортов "Filler" и "Leaf", непосредственно на столе первоначального смешивания. Этот процесс наиболее эффективен в странах, где фермеры поставляют табак в папушах или ориентированных расщипанных листьях. Зеленый табак может представлять собой табак Virginia дымовой сушки, табак Burley воздушной сушки или любой другой сорт табака независимо от того, является ли он неферментированным, ферментированным или другим.

- Уменьшение последующего обмолота и емкости сепаратора н менее чем на 10-20% по сравнению с традиционными 5-ступенчатыми линиями обмолота.

- Исключение ленточной сушилки для стрипсов зеленых листовых пластинок после обмолота.

- Исключение прессования высушенных листовых пластинок после сушилки.

- Достижение значительного конечного приемлемого процента удаления средних жилок на первичной обработке, а не на GLT. Это требует использования эффективного сепаратора средних жилок после сушилки резаного табака.

- Обеспечение значительного увеличения заполняющей способности производимого резаного табака и последующее снижение требований к весу резаного табака для каждой произведенной сигареты по сравнению с традиционным производством резаного табака с использованием GLT и первичной обработки.

- Сохранение высокого процента исходного вкуса и аромата табачного листа и в то же время сохранение высокой заполняющей способности.

- Сокращение общих инвестиционных и эксплуатационных расходов в комбинированных процессах GLT и первичной обработки, а также более высокая заполняющая способность конечного резаного табака по сравнению с традиционным процессом обработки.

- Повышение производительности машины по производству сигарет на средне- и высокоскоростных машинах с уменьшением количества бракованных сигарет; оба по сравнению с традиционным произведенным резаным табаком.

- Резаный табак, полученный с использованием этого способа, сохраняет характеристики курения табака, аналогичные характеристикам, полученным для резаного табака при традиционной обработке для каждой смеси.

Краткое описание чертежей

[16] Для полного понимания настоящего изобретения и реализации его на практике любым специалистом в данной области техники оно описано в ясной, краткой и достаточной форме на основании прилагаемых чертежей, перечисленных ниже, которые иллюстрируют и предоставляют дополнительную информацию о нем:

на Фиг. 1 представлена блок-схема традиционного завода по переработке и обмолоту табака (GLT);

на Фиг. 2 представлена блок-схема традиционного процесса первичной обработки табака;

на Фиг. 3 представлена блок-схема способа обработки табака с частичной интеграцией традиционного GLT с традиционными процессами первичной обработки.

Осуществление изобретения

[17] В целом, изображенный на Фиг. 3 способ применим к зеленому табаку из всех стран, в частности тех, которые практикуют упаковку табака в папушах или упаковку ориентированными расщипанными листьями от фермера до GLT. Странам, которые поставляют на GLT фермерский высушенный зеленый табак, который не представлен папушами или ориентированными расщипанными листьями, потребуется молотильная мощность GLT, аналогичная показанной на Фиг. 1, и они будут иметь более низкие параметры просеивания и заполнения, но все же могут извлечь выгоду из остальных признаков и вариантов осуществления изобретения.

[18] Табачные листья, поступающие от фермеров, являются провяленными, но не ферментированными, и обычно имеют относительную влажность примерно от 18 до 19%.

[19] "Ферментирование" табака - это специфический трудоемкий процесс, при котором табачные листья укладывают стопками, повышая уровень температуры и влажности, для достижения особых характеристик, отличных от высушенного в печи зеленого фермерского табака, обычно производимого во всем мире. Следует отметить, что изобретение обычно не использует "ферментированный" табак, но и не ограничивает его использование.

[20] Изобретение позволяет избежать трех основных этапов по сравнению с традиционным GLT (Фиг. 1), что представляет собой важное преимущество в области качества и снижения затрат:

1) Меньшее общее количество зеленого листового табака подвергается механическому обмолоту. Это достигается посредством увеличения процента удаления верхушек листьев на линии первоначального смешивания, что приводит к увеличению количества нежелательных средних жилок с кончиков, удаляемых при помощи соответствующего воздушного сепаратора после сушилки резаных листовых пластинок;

2) Табачные листья после обмолота в первую очередь повторно не высушивают;

3) Табачные листья после обмолота/сушки в первую очередь не прессуют/упаковывают.

Этапы обработки

[21] В изобретении использован высушенный зеленый табак, поступающий непосредственно от фермеров, со следующими этапами:

- Сортировка листьев: из зеленого табака с ферм составляют сорта в соответствии с техническими требованиями заказчика. Производственные периоды по сортам планируют таким образом, чтобы качество продукта соответствовало техническим требованиям заказчика;

- Удаление верхушек листьев: удаление верхушек листьев включает в себя обрезку кончиков листьев, состоящую из переменного количества резальных машин от 2 до 5 или более, регулируемых режущих ножей, разнесенных друг от друга примерно на 1-2 дюйма (25-50 мм), в зависимости от табака ("Cutter" или "Leaf") и требуемой фрагментации листьев. Цель здесь состоит в том, чтобы увеличить процент удаления верхушек листьев на столе первоначального смешивания примерно до 30-35 процентов от общего веса как для табака "Filler", так и для табака "Leaf; это является ключевым фактором для общего положительного конечного результата изобретения;

- Кондиционирование листьев: и лист с удаленной верхушкой, и оставшийся лист раскрывают и размягчают при помощи пара в отдельных вращающихся увлажняющих цилиндрах как для листа с удаленной верхушкой, так и для листа без удаленной верхушки. Кондиционирование обеспечивает возможность обмолота с минимальным разламыванием листьев. Температуру продукта контролируют для обеспечения отсутствия потерь аромата и вкуса табака. Только оставшийся лист (остатки) в дальнейшем направляют на обмолот;

- Обмолот листьев: используют молотильные корзины с вращающимися зубцами, проходящими мимо стационарных направляющих. Листовую пластинку обмолачивают и отделяют от средней жилки. Таким образом, поступающий лист превращают в листовую пластинку и среднюю жилку;

Отделение стрипсов листовых пластинок: используют сортировочные устройства для разделения продукта с молотилки на листовую пластинку и среднюю жилку. Могут быть последовательно использованы множество молотилок и сепараторов. Общая величина обмолота и разделительная способность будут значительно снижены, по меньшей мере на 10-20%, по сравнению с традиционной обработкой (Фиг. 1) при сравнении на основании того же веса, поступающего фермерского зеленого табака на смесительном столе. Стрипсы листовых пластинок смешивают с верхушками и подают на следующий технологический процесс. Средние жилки могут быть высушены или измельчены для последующего использования.

[22] Согласно изобретению, комбинированные стрипсы табачных листовых пластинок затем проходят следующие этапы:

- Процесс дополнительного кондиционирования и соусирования;

- Насыпные бункеры;

- Паровой туннель (при необходимости);

- Резальные машины: листовые пластинки поступают на резальные машины предпочтительно при относительной влажности 23-24% для образования резаного табака ("cut rag"). Однако влажность может быть выше или ниже в зависимости от каждой табачной смеси и/или режущей способности резальной машины; для резальных машин не требуются специальные ножи, такие как зубчатые (зазубренные), а ширина нарезки (C.P.I или разрезов на дюйм) не ограничена определенным диапазоном, однако, как правило, используется в обычном распространенном во всем мире диапазоне для King Size, Queen Size, Slims, Super Slims, Nano и R.Y.O.; т.е. от 21 до 85 C.P.I, (разрезов на дюйм), или ширина резаного табака составляет от 1,2 до 0,3 мм.

- Паровой расширительный туннель (при необходимости);

- Сушилка для снижения относительной влажности с 23-24% на входе до 11-14% на выходе. Однако процент влажности как на входе, так и на выходе может быть выше или ниже в зависимости от каждой смеси и характеристик сушилки. Вращающаяся сушилка является наиболее подходящей для использования в изобретении вследствие ее более низких инвестиционных затрат и обеспечения превосходного курительного свойства табака по сравнению с кольцевыми сушилками. Хотя кольцевые сушилки, используемые сами по себе, увеличивают заполняющую способность, использование изобретения обеспечивает общую конечную заполняющую способность резаного табака больше той, что возможна при использовании кольцевых сушилок; плюс дополнительные преимущества более низкой стоимости и улучшенного курительного свойства резаного табака;

- Воздушные сепараторы для удаления нежелательных (OBJ) средних жилок из резаного табака; удаление средних жилок от 1 до 3% исходной массы зеленого табака будет средним значением для изобретения, однако оно может быть выше или ниже. Конечное содержание средних жилок резаных листовых пластинок соответствует техническим требованиям заказчика;

- Охлаждающий барабан (при необходимости);

- Вибросито-сепаратор (при необходимости);

- Цилиндр вкусо-ароматических добавок;

- Бункер для гомогенизации (при необходимости);

- Прессование/Упаковка.

[23] Очищенные зеленые средние жилки, полученные в результате обмолота, могут быть высушены в сушилке и спрессованы/упакованы так же, как и в традиционном процессе GLT (Фиг. 1); или, согласно изобретению, могут быть подвергнуты повторному кондиционированию непосредственно после конечного обмолота зеленого табака (Фиг. 3), а затем порезаны и высушены во вращающейся сушилке.

Характеристики листовых пластинок

[24] В поддержку настоящего изобретения описано несколько вариантов осуществления, первый из которых относится к характеристикам листовой пластинки. Процесс обеспечивает получение улучшенной листовой пластинки для стрипсов вследствие специальной системы удаления верхушек, предпочтительно состоящей из 2-5 регулируемых режущих ножей, разнесенных друг от друга примерно на 1-2 дюйма (25-50 мм), что составляет примерно 30-35% от общего веса листовой пластинки для сорта "Filler" и/или "Leaf", с образованием большего количества более крупных фрагментов верхушек листьев и стрипсов, минуя участок обмолота. Следовательно, обмолачивают только остаточную часть, что приводит к лучшей общей фрагментации листовых пластинок.

[25] Предел срезания верхушек также поможет определить количество и ширину молотильных ступеней, необходимых для определенной производительности; однако возможно снижение приблизительно на 20%. Например, по сравнению с традиционным GLT (Фиг. 1) третья и четвертая ступени потенциально могут быть исключены. Это следует рассматривать только как пример, который не исключает других возможных конфигураций посредством использования изобретения и его вариантов осуществления.

[26] Специальная установка удаления верхушек может привести к появлению нежелательных кусочков средних жилок в резаном табаке после машин для резки листовых пластинок, что отрицательно сказывается на качестве сигарет и приводит к отбраковке во время производства, в частности на современных высокоскоростных машинах по производству сигарет. Для сведения к минимуму этой проблемы вводят воздушный сепаратор (Фиг. 3) после сушилки резаного табака, что устраняет проблемы с формированием табачного стержня в процессе производства сигарет из-за избытка нежелательных средних жилок и обеспечивает сигаретный продукт высокого качества. В зависимости от табачной смеси (Cutter или Leaf) баланс между максимальным процентом средних жилок, разрешенным для нарезки, и процентом удаления средних жилок сепаратором поможет определить процент удаления верхушек от общего поступления зеленых листьев на смесительном столе на GLT (Фиг. 3).

Характеристики средних жилок

[27] Зеленая средняя жилка, обработанная и порезанная в соответствии с изобретением (Фиг. 3), приводит к улучшенной заполняющей способности и ситовому анализу по сравнению со средней жилкой, обработанной в традиционных операциях GLT и первичной обработки (Фиг. 1 и 2).

[28] Очищенные зеленые средние жилки, полученные в результате обмолота, могут быть высушены в ленточной сушилке и спрессованы/упакованы для будущего использования в традиционной первичной обработке (Фиг. 2) или согласно изобретению могут быть подвергнуты повторному кондиционированию непосредственно после конечного обмолота зеленого табака (Фиг. 3), а затем порезаны и высушены во вращающейся сушилке для будущего добавления в процессе обработки согласно изобретению или в процессе традиционной первичной обработки.

[29] Обработка согласно изобретению исключает сушку и прессование/упаковку средних жилок. Очищенные зеленые средние жилки сначала режут для последующей сушки во вращающейся сушилке, что обеспечивает более высокую заполняющую способность средних жилок в качестве дополнительного преимущества изобретения.

Качество резаного табака

[30] Окончательная нарезка табака, произведенная в соответствии с изобретением, позволяет уменьшить резаный табак имеющийся в настоящий момент в типичных отдельных сигаретах King Size весом 725-735 мг до уровня 675-700 мг, когда произведенный в соответствии с изобретением резаный табак включен в процентном соотношении 20-40 процентов от общего количества смеси; может быть получен вес резаного табака отдельных сигарет менее 675 мг за счет увеличения доли произведенной в соответствии с изобретением резаной листовой пластинки и средней жилки до 41-100 процентов от общего количества смеси. Каждому производителю резаной табачной смеси и сигарет требуются производственные испытания для определения окончательной оптимизации.

[31] Наконец, продукт, полученный с использованием изобретения, обеспечивает появление сигарет с меньшим весом резаного табака на сигарету, равномерную твердость стержня с малым количеством случаев осыпки табака, повышенную производительность и более низкий уровень брака сигарет для современных средне- и высокоскоростных машин по производству сигарет. Также не менее важно, чтобы резаный табак, произведенный с использованием изобретения, сохранял исходный вкус и аромат зеленого табака фермерской сушки на уровне, по меньшей мере равном традиционным процессам GLT и первичной обработки.

Использование оборудования

[32] При помощи процесса обработки в соответствии с изобретением можно уменьшить емкость традиционных линий обмолота на две ступени линии обмолота или примерно на 20% по сравнению с традиционным GLT (Фиг. 1), что является значительным экономическим преимуществом, ведет к сокращению оборудования, занимаемой площади и энергопотребления.

[33] Способ не требует традиционной 5-ступенчатой линии, но обеспечивает возможность использования существующего оборудования GLT и первичной обработки, которое может быть перекомпоновано с устранением и/или заменой ступеней и оборудования для достижения результатов процесса обработки в соответствии с изобретением.

[34] Если у компании уже есть традиционный GLT, он может быть использован для транспортировки стрипсов листовых пластинок с сепаратора с любым количеством ступеней (в идеале после 1-й и 2-й ступеней) GLT непосредственно на цилиндр соусирования первичной обработки в случае нахождения GLT и первичной обработки на одной и той же площадке; или для их упаковки в коробки в случае необходимости транспортировки на первичную обработку в другом месте или необходимости смешивания с другими сортами на первичной обработке. Однако этот подход должен быть в равновесии сданным процессом обработки и всеми его соответствующими вариантами осуществления.

[35] Этот вариант осуществления описывает альтернативный признак настоящего изобретения. Преобразование или адаптация технологических линий GLT или первичной обработки или любого полученного на их основании признака для достижения результатов изобретения является частью настоящего патента.

Гибкость использования различного оборудования

[36] Изобретение не требует особых типов оборудования для обмолота или сушки. В процессе обработки в соответствии с изобретением может быть использована вертикальная молотилка/сепаратор (vertical thresher, VT), традиционная горизонтальная молотилка, противоточный сепаратор Counterflow (counterflow separator, CF), мультисепаратор Multisep (MS) или их комбинация для обмолота; и вращающаяся сушилка или кольцевая сушилка для сушки листовых пластинок и/или ленточная сушилка или вращающаяся сушилка для средних жилок в зависимости от конечного использования. Вместо механического обмолота может быть использован даже очищенный вручную табак с последующими этапами, описанными в патенте.

[37] Процесс обработки в соответствии с изобретением обеспечивает возможность перемещения и повторной установки существующего и/или бывшего в эксплуатации оборудования вместе с возможным определенным новым оборудованием для достижения результатов процесса обработки в соответствии с изобретением.

[38] Таким образом, Фиг. 3 обеспечивает возможность интерпретации этого процесса обработки, а Фиг. 1 и 2, относящиеся к традиционным конфигурациям GLT и первичной обработки, показаны для демонстрации отличий от изобретения.

Экологическая устойчивость

[39] Тема углеродных кредитов или углеродной биржи на рынке квот на эмиссию двуокиси углерода охватывается производственной концепцией изобретения, поскольку это обеспечивает сокращение выбросов парниковых газов и, следовательно, увеличение количества выбросов, доступных для продажи, если оно ниже предела, или уменьшение количества выбросов для покупки, если оно выше предела. Это применимо только в странах, где это требуется или возможно по закону.

[40] Изобретение стимулирует изменения в экономически выгодном производстве резаного табака для сигарет за счет эффективного сокращения использования электроэнергии и топлива для выработки пара вследствие исключения двойного процесса сушки, двойного процесса прессования и меньшего количества обмолотов/сепараторов и транспортировок между ступенями.

[41] Изобретение соответствует Целям устойчивого развития (ЦУР 9: "Промышленные инновации и инфраструктура" и ЦУР 12: "Ответственное потребление и производство"), также известным как Глобальные цели, принятые всеми государствами-членами Организации Объединенных Наций в 2015 году в качестве всеобщего призыва к действиям по защите планеты к 2030 году с особым акцентом на экологической устойчивости.

Экономия энергии

[42] С учетом исключения двух промышленных ленточных сушилок для листовых пластинок и средних жилок обеспечена экономия пара и, следовательно, котельного топлива, будь то углеводородное топливо, дрова, уголь, электричество или топливо другого происхождения. Для количественной оценки прироста энергии при исключении сушилок листовых пластинок и средних жилок в традиционном GLT могут быть использованы следующие критерии:

- Сушилка листовых пластинок: на каждый килограмм листовых пластинок требуется в среднем 0,30 кг пара в секции сушки и более 0,15 кг пара в секции повторного увлажнения.

- Сушилка средней жилки: на каждый килограмм средних жилок необходимо в среднем 0,35 кг пара для сушки.

[43] Таким образом, экономия для табачной линии на 10000 кг (8000 кг листовых пластинок и 2000 кг средних жилок) составит 3600 кг/ч пара для сушилки листовых пластинок и 700 кг/ч пара для сушилки средних жилок из общего количества 4300 кг/ч пара, что представляет собой экономию примерно 2,9 м3/ч для деревянных бревен (40% влажность / 75% энергоэффективность) или 290,6 кг/ч масла BPF (90% энергоэффективность). С учетом того, что традиционная GLT производительностью 10 т/ч требует в среднем от 6000 до 7000 кг/ч пара, 4300 кг/ч вследствие исключения ленточных сушилок листовых пластинок и средних жилок соответствуют количеству пара, меньшему на 70-60% при использовании изобретения.

[44] С учетом работы 1 смены продолжительностью 8 часов и 22 дней в месяц получается:

- Экономия древесины: 2,9 м3 × 8 часов × 22 дня=510,4 м3/мес.

- Экономия масла BPF: 290,6 кг/ч × 8 часов × 22 дня=51145,6 кг/месяц.

[45] Что касается углеродных кредитов, то поглощение углекислого газа из атмосферы в результате роста деревьев производится на основании определения потенциального стока углерода видов деревьев и генерирует углеродные кредиты вследствие секвестрации парниковых газов. Согласно Silva (1996) и др. в публикации Embrapa (ISSN 1980-3958, август 2011 г.), формула для оценки стоков углерода за счет сокращения биомассы эвкалипта, используемой для производства пара, выглядит следующим образом:

Содержание С=(объем бревен + 25%)×х (базовая плотность 0,49) × (содержание углерода 0,42).

[46] С учетом того, что снижение расхода древесины за счет изобретения составляет 2,9 м3/ч при использовании бревен или 510,4 м3/мес, содержание С=(510,4+127,6) × 0,49 × 0,42=131,3 стока углерода/мес при работе в 1 смену, 8 часов/день, 22 дня/месяц.

[47] Изобретение устраняет несколько традиционно используемых ступеней, что обеспечивает возможность значительного сокращения оборудования и экономии энергии:

- 01 ленточная сушилка для листовых пластинок;

- 01 ленточная сушилка для средних жилок;

- 01 установка гидравлического пресса;

- вся 3-ая ступень обмолота;

- вся 4-ая ступень обмолота;

- 01 слайсер для прессованных сушеных листовых пластинок;

- 01 цилиндр повторного увлажнения высушенных средних жилок.

[48] Общее количество кВт, исключенное за счет сокращения ступеней: примерно 600 кВт, что составляет 105600 кВт/месяц с учетом 1 смены, 8 часов, 22 дней. С учетом того, что традиционная линия обмолота производительностью от 8 до 10 т/ч потребляет в среднем 1500 кВт электроэнергии, это снижение составляет в среднем 40% энергии.

[49] В традиционном процессе обработки табачные листья поступают от фермеров с содержанием около 18/19% (относительной влажности) и на конечном этапе процесса обработки высушиваются до 12,5% для упаковки. Следовательно, приходится осуществлять повторное увлажнение с 12,5% до 23/24% для резки, а затем снова снижать влажность до 11-14% для конечной резаной смеси; тогда как в процессе обработки в соответствии с изобретением изменение влажности от зеленого табака к резаному табаку происходит только от зеленого табака (18/19%) к обмолоченной листовой пластинке с удаленными верхушками на табакорезальной машине (23/26%) и к конечному резаному табаку (11/14%). Это представляет собой снижение потребности в паре на 10-20%.

[50] Прямая связь между GLT и первичной обработкой (Фиг. 3) на одной и той же площадке приводит к значительному сокращению логистики, устранению промежуточных перевозок посредством вилочных погрузчиков или грузовиков с повышением эффективности за счет снижения расхода топлива и загрязнения окружающей среды.

[51] Установка удаления верхушек вместе с отделением средних жилок на первичной обработке вместо GLT позволяет использовать только три ступени по сравнению с традиционными линиями с пятью ступенями для эквивалентной производительности с дополнительной значительной экономией энергии. В изобретении используют горизонтальные мультисепараторы на 1-й и 2-й ступенях и вертикальный сепаратор в качестве 3-й и конечной ступени. Однако эта 3-я ступень также может быть горизонтальной. Изобретение не требует специальных типов оборудования для обмолота и позволяет использовать вертикальную молотилку/сепаратор (VT), горизонтальную молотилку, противоточные сепараторы (CF), мультисепараторы (MS) или даже ручное удаление средней жилки или их комбинации. Основное отличие состоит в 3 ступенях по сравнению с 5 традиционными ступенями и в сохранении той же производительности за счет увеличения обрезки верхушек с удалением средних жилок с верхушек при первичной обработке.

Гибкость применения процесса обработки для мировых производителей сигарет

[52] Произведенный в соответствии с изобретением резаный табак может быть использован не только в качестве добавки в традиционном процессе первичной обработки для добавления к другим компонентам смеси, но также может быть высушен и упакован в соответствии с концепцией изобретения (Фиг. 3) или в качестве конечной смеси с добавлением других компонентов (scraps, stems, recon, oriental) для передачи на местную упаковку или предприятие вторичной обработки для сигарет, R.Y.O. (Roll Your Own (самокрутки)) и др. производство.

[53] При необходимости его можно подавать непосредственно на машину по производству сигарет на вторичной обработке (Фиг. 3) с предварительной надлежащей обработкой для уничтожения табачных жуков.

[54] Этот вариант осуществления также представляет собой глобальную гибкость для интеграции операций первичной и вторичной обработки. Изобретение обеспечивает возможность, среди прочего, следующих вариантов операций по изготовлению сигарет:

- Существующие традиционные первичные обработки (Фиг. 2) при установке соответствующих линий добавок могут увеличить существующую производительность первичной обработки на 10-100% посредством использования резаного табака согласно изобретению, произведенного где-либо в любой точке мира, с увеличенной заполняющей способностью, улучшенным ситовым анализом и более низкой стоимостью. Эта альтернатива может потребовать определенных дополнительных инвестиций, таких как увеличение вместимости бункера, производительности пресса и т.д., чтобы должным образом сбалансировать общий потенциал первичной обработки.

- Новые сателлитные объекты первичной обработки по всему миру могут работать в любом месте без запасов листовых пластинок, линии смешивания, слайсера, кондиционирования, смесительных бункеров, паровых туннелей, резальных машин для листьев и средних жилок, сушилок для средних жилок и листьев, охладителей и т.д. Это может быть сделано посредством создания предприятий основной обработки, способных производить разнообразные смеси с использованием только линий добавок, вибросит, цилиндров кондиционирования вкуса, небольших сушилок и смесительных бункеров. Из бункеров готовые сигаретные смеси можно подавать непосредственно на машину по производству сигарет или упаковывать для будущего использования.

Эффективность процесса обработки

[55] Процесс обработки в соответствии с изобретением исключает дублирование этапов прессования и упаковки в соответствии с традиционным GLT и традиционной первичной обработкой (Фиг. 1 и 2).

[56] Что касается молотильной мощности, концепция изобретения является более компактной и экономичной, чем традиционная 5-ступенчатая линия обмолота. Общая установленная молотильная мощность процесса обработки согласно изобретению по сравнению с традиционными линиями GLT может составлять примерно на 20 процентов меньше.

[57] Срезание верхушек согласно изобретению, составляющее 30- 35% от общей массы листовых пластинок для табака дымовой сушки сорта "Filler" и/или для табака дымовой сушки сорта "Leaf", приводит к лучшей фрагментации листовых пластинок. Эта концепция обеспечивает возможность лучшей фрагментации листовых пластинок даже при 2-х или 3-х ступенях обмолота по сравнению с 5-ступенчатыми линиями.

[58] Этот процесс обработки обеспечивает больший процент средних жилок, переработанных посредством резальной машины для листовых пластинок, по сравнению с традиционной первичной обработкой, которые необходимо удалить при помощи соответствующего сепаратора средних жилок после сушилки резаного табака.

[59] Изобретение не требует дорогих ленточных сушилок, используемых в традиционных GLT для стрипсов листовых пластинок. Кроме того, не нужны прессы с большими нагнетателями и ходом поршня, необходимые для обработки объема листовых пластинок после ленточной сушилки, как в традиционном GLT.

[60] Если резаный табак из конечного смесительного бункера (Фиг. 3) подают непосредственно на машину по производству сигарет на вторичной обработке, один этап прессования/упаковки также исключают. Эта альтернатива также требует надлежащей борьбы с табачными жуками.

[61] Важно отметить, что чертежи и описания не ограничивают формы, в которых настоящее изобретение может быть реализовано, а скорее иллюстрируют и делают понятными концептуальные инновации, раскрытые в этом решении. Таким образом, описания и изображения должны интерпретироваться иллюстративным и неограничивающим образом, и могут быть другие эквивалентные или подобные способы осуществления концепции настоящего изобретения, которые не выходят за пределы спектра защиты, изложенного в предложенном решении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| Способ подготовки крупнолистного табака к резанию | 1986 |

|

SU1457892A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННЫХ ТАБАЧНЫХ ЖИЛОК | 2011 |

|

RU2580998C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ РЕЗАНОГО ТАБАКА ПЕРЕД ЕГО ПОДАЧЕЙ В СЕПАРАТОР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118098C1 |

| СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО СЫРЬЯ | 2009 |

|

RU2401621C1 |

| ТЕХНОЛОГИЯ МОДУЛЬНОЙ ПОДГОТОВКИ ТАБАКА С ЭКСТРУЗИЕЙ | 2009 |

|

RU2504305C2 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ТАБАКА | 2000 |

|

RU2185082C2 |

| СПОСОБЫ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОДНОГО ИЛИ НЕСКОЛЬКИХ ТАБАК-СПЕЦИФИЧНЫХ НИТРОЗАМИНОВ В ТАБАЧНОМ МАТЕРИАЛЕ | 2014 |

|

RU2645577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЮХАТЕЛЬНОГО ТАБАКА | 2011 |

|

RU2478321C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ТАБАКА С ЦЕЛЬЮ СНИЖЕНИЯ СОДЕРЖАНИЯ НИКОТИНА В ТАБАКЕ И ВО ВЛАЖНОМ КОНДЕНСАТЕ ДЫМА ТАБАКА ДЛЯ КАЛЬЯНА | 2015 |

|

RU2595986C1 |

Изобретение относится к способу переработки зеленого листового табака в резаный табак. Способ включает следующие этапы: a) сортировки и смешивания зеленых листьев, b) удаления верхушек зеленых листьев, причем отрезанная верхушка листа составляет от 30 до 35% общего веса листа, c) кондиционирования зеленых листьев и верхушек, d) сбора зеленых листьев и верхушек, e) обмолота зеленых листьев с образованием листовых пластинок и средних жилок, f) разделения листовых пластинок и средних жилок. Причем этапы е) и f) выполняют на трех ступенях обмолота/разделения. Далее следует этап g), на котором смешивают верхушки с листовыми пластинками и применяют кондиционирование и соусирование листовых пластинок, и этап h) хранения листовых пластинок в смесительных бункерах для насыпания. На последних этапах происходит: i) резка листовых пластинок с образованием резаного табака, j) сушка резаного табака и k) удаление средних жилок из резаного табака. Изобретение позволяет получить резаный табак с улучшенной заполняющей способностью, обеспечить коммерчески приемлемую производительность машин по производству сигарет, а также индивидуальные параметры технического качества сигарет, и сохранить исходный вкус табака. 13 з.п. ф-лы, 3 ил.

1. Способ переработки зеленого листового табака в резаный табак, отличающийся тем, что включает этапы:

a) сортировки и смешивания зеленых листьев;

b) удаления верхушек зеленых листьев, причем отрезанная верхушка листа составляет от 30 до 35% общего веса листа;

c) кондиционирования зеленых листьев и верхушек;

d) сбора зеленых листьев и верхушек;

e) обмолота зеленых листьев с образованием листовых пластинок и средних жилок;

f) разделения листовых пластинок и средних жилок;

причем этапы е) и f) выполняют на трех ступенях обмолота/разделения;

g) смешивания верхушек с листовыми пластинками, применения кондиционирования и соусирования листовых пластинок;

h) хранения листовых пластинок в смесительных бункерах для насыпания;

i) резки листовых пластинок с образованием резаного табака;

j) сушки резаного табака и

k) удаления средних жилок из резаного табака.

2. Способ по п. 1, отличающийся тем, что на этапе а) зеленые листья табака сушат и не ферментируют, а затем прессуют при относительной влажности 18-19%.

3. Способ по любому из пп. 1, 2, отличающийся тем, что на этапе b) выполняют удаление верхушек зеленых листьев посредством от двух до пяти регулируемых дисковых ножей, разнесенных друг от друга на расстояние от 25 до 50 мм, причем количество ножей и размер резания варьируются в соответствии с типом табака.

4. Способ по любому из пп. 1-3, отличающийся тем, что на этапе d) выполняют кондиционирование паром зеленых листьев и верхушек по отдельности во вращающихся упорядочивающих цилиндрах для достижения относительной влажности от 18 до 19%.

5. Способ по любому из пп. 1-4, отличающийся тем, что на этапах обмолота/разделения используют устройства, выбранные из вертикальных молотилок/сепараторов, горизонтальных молотилок, противоточных сепараторов, мультисепараторов и их комбинаций.

6. Способ по любому из пп. 1-5, отличающийся включением на этапе g) увеличения относительной влажности до 23-26% для листовых пластинок перед резанием пластинок.

7. Способ по любому из пп. 1-6, отличающийся тем, что он включает, на этапе j), уменьшение относительной влажности резаного табака до 11-14% посредством вращающейся сушилки.

8. Способ по любому из пп. 1-7, отличающийся тем, что он включает, после этапа h) и перед этапом i), кондиционирование листовых пластинок паром посредством парового туннеля.

9. Способ по любому из пп. 1-8, отличающийся тем, что он включает, после этапа k), пропускание резаного табака через охладитель.

10. Способ по любому из пп. 1-9, отличающийся тем, что он включает, после этапа k), пропускание резаного табака через вибросито для удаления мелких частиц и пыли.

11. Способ по любому из пп. 1-10, отличающийся тем, что он дополнительно включает этапы:

l) пропускания резаного табака через цилиндр вкусоароматических добавок;

m) прессования и упаковки резаного табака.

12. Способ по п. 11, отличающийся тем, что он включает, перед этапом m), хранение резаного табака в бункере для гомогенизации.

13. Способ по любому из пп. 1-12, отличающийся тем, что этап k) выполняют посредством вертикального воздушного сепаратора.

14. Способ по любому из пп. 1-13, отличающийся тем, что средние жилки, отделенные на этапе f), подвергают кондиционированию паром, режут, сушат во вращающейся сушилке и смешивают с резаным табаком.

| СПОСОБ И РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРИВОДНОГО И ТОРМОЗНОГО УСИЛИЙ ТРАНСПОРТНОГО СРЕДСТВА, А ТАКЖЕ ТРАНСПОРТНОЕ СРЕДСТВО С РЕГУЛИРУЮЩИМ УСТРОЙСТВОМ | 2008 |

|

RU2489283C2 |

| EP 2881001 A1, 10.06.2015 | |||

| ТЕПЛООБМЕННИК ДЛЯ СНЕГОХОДА | 2014 |

|

RU2675303C2 |

| СПОСОБЫ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ОДНОГО ИЛИ НЕСКОЛЬКИХ ТАБАК-СПЕЦИФИЧНЫХ НИТРОЗАМИНОВ В ТАБАЧНОМ МАТЕРИАЛЕ | 2014 |

|

RU2645577C2 |

Авторы

Даты

2024-06-03—Публикация

2020-12-07—Подача