Изобретение относится к оборудованию для подготовки сырья в черной и цветной металлургии, более конкретно, к роликовым грохотам, служащим для отделения некондиционных сырых железорудных, медноникелевых и т. п. окатышей перед обжигом с одновременным их транспортированием.

Известен роликовый грохот, состоящий из рамы, роликов, установленных в подшипниках на раме и соединенных с приводами, включающими выходной вал с зубчатым колесом, находящимся в зацеплении с ведущей шестерней. Каждый ролик может иметь индивидуальный привод (см., например, а.с. СССР N 853330, кл. F 27 B 21/06) или используется групповой привод (см., например, а. с. СССР N 433209 кл. C 21 B 1/00).

Для нормальной эксплуатации роликового грохота необходимо иметь возможность изменять зазоры между роликами для получения продукта определенного класса крупности и восстанавливать зазоры в связи с износом роликов, т. е. требуется изменение расстояния между осями роликов.

В том случае, когда ролики имеют индивидуальный привод, регулировка расстояния между ними особых затруднений не вызывает: каждый ролик вместе с приводом перемещают вдоль рамы и закрепляют в новом положении. В роликовых грохотах с групповым приводом изменение расстояния между роликами практически невозможно, что является их крупным недостатком.

Однако роликовые грохоты с индивидуальным приводом сложны в обслуживании в связи с большим количеством приводов. Кроме того, при небольшом диаметре роликов трудно разместить их индивидуальные приводы.

Известен также роликовый грохот, содержащий раму с установленными на нем роликами, привод и дополнительный редуктор с двумя выходными валами и зубчатыми колесами, расположенными в подшипниках, кинематически соединенных между собой и каждый со своим роликом с образованием парного привода (см. пат. EP 0019953, B 07 B 1/14, 1980).

Благодаря парному приводу количество приводов роликов по сравнению с индивидуальным приводом роликов уменьшено вдвое, однако регулировка зазора между двумя роликами, имеющими парный привод, невозможна.

Цель изобретения - обеспечить возможность регулирования зазора между роликами в грохоте с парным приводом.

Поставленная цель достигается тем, что выходные валы с зубчатыми колесами дополнительного редуктора установлены в собственных корпусах, шарнирно подвешенных с возможностью изменения угла их разворота относительно друг друга на общей оси, расположенной соосно с ведущей шестерней, входящей в зацепление с каждым зубчатым колесом выходных валов.

При таком выполнении грохота обеспечивается возможность регулирования зазора между каждой парой роликов с общим приводом.

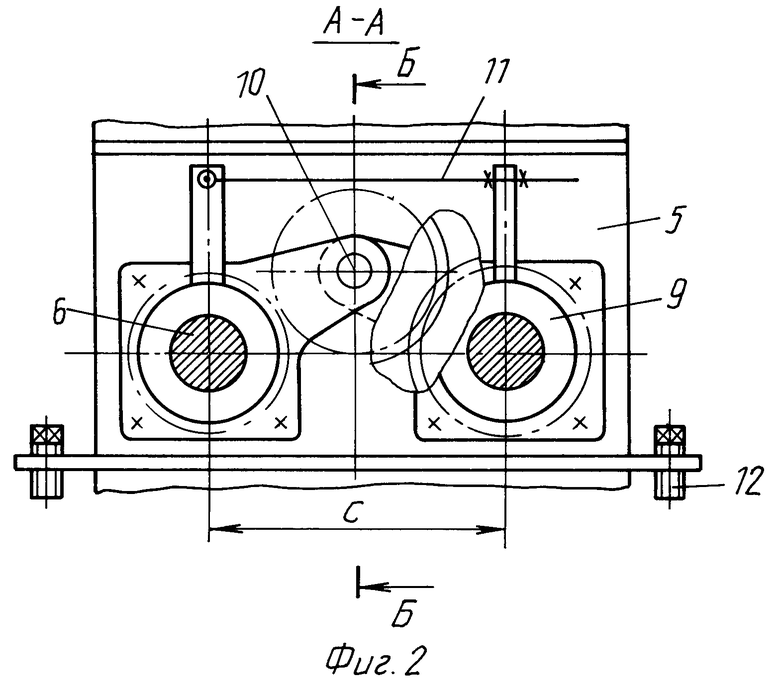

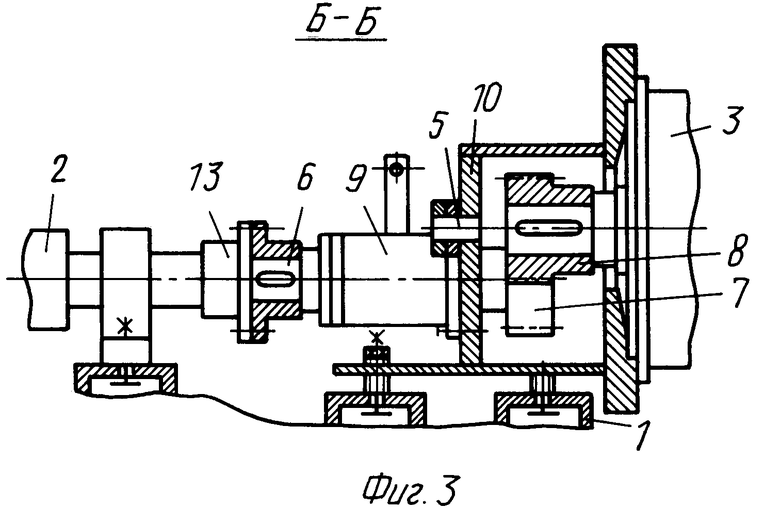

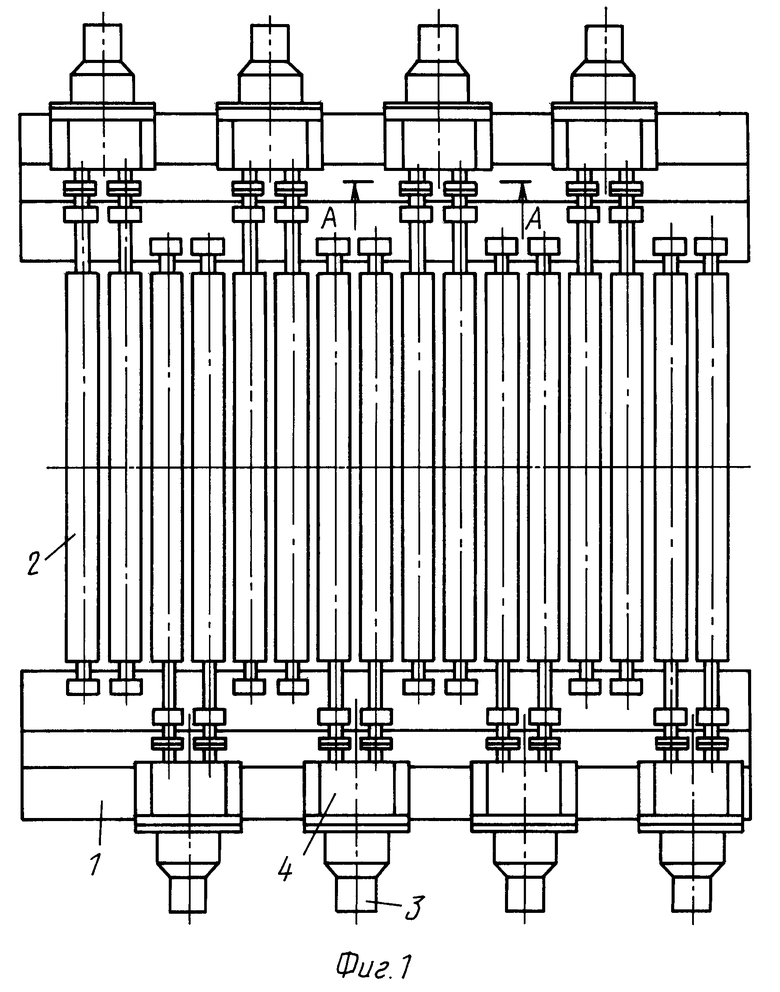

Изобретение поясняется чертежом, где на фиг. 1 изображен роликовый грохот в плане, на фиг. 2 - разрез А-А по фиг. 1 в увеличенном масштабе, и на фиг. 3 - разрез Б-Б по фиг. 2.

Роликовый грохот состоит из рамы 1, роликов 2, приводов (мотор-редукторов) 3, дополнительных редукторов 4.

Дополнительный редуктор 4 состоит из неподвижного корпуса 5, двух выходных валов 6, имеющих на одном конце по зубчатому колесу 7, находящемуся в зацеплении с ведущей шестерней 8, установленной на валу привода 3. Каждый выходной вал 6 установлен на подшипниках в собственном корпусе 9, шарнирно подвешенном на общей оси 10, установленной в корпусе 5 соосно с ведущей шестерней 8.

Корпуса 9 связаны между собой тягой 11, предназначенной для точной регулировки положения валов 6. Один конец тяги шарнирно закреплен на одном корпусе, а второй конец имеет резьбу и закреплен на другом корпусе гайками со сферическими торцами.

После установки валов 6 в нужном положении корпуса 9 крепятся болтами на корпусе 5 редуктора.

В основании корпуса 5 имеется четыре полые опоры 12, имеющие по наружному диаметру резьбу. При вращении опор изменяется высота установки редуктора и валы 6 устанавливаются на одном уровне с роликами 2.

Редуктор 4 крепится к раме 1 болтами, проходящими через опоры 12.

Вал 6 соединен с роликом 2 через муфту 13.

Приводы 3 расположены попеременно с обеих сторон грохота. При работе грохота привод 3 через шестерню 8, зубчатые колеса 7, валы 6 и муфты 13 приводят во вращение два ролика 2.

Регулировка зазора между роликами производится следующим образом. Отпускают болты крепления корпусов подшипников роликов 2 к раме 1, корпусов 9 к корпусу 5 и корпуса 5 к раме 1. Затем вращением гайки на тяге 11 разворачивают корпуса 9 вместе с валами 6 и колесами 7 вокруг оси 10, устанавливая требуемое расстояние "C" между осями валов 6 и, следовательно, роликов 2. При этом, благодаря связи корпусов 9 с осью 10, обеспечиваются неизменность межцентрового расстояния зубчатых пар 8 - 7 и нормальные условия работы зубчатого зацепления. Поскольку при регулировке меняется положение валов 6 по высоте, то для обеспечения соосности роликов 2 и валов 6 вращением опор 12 возвращают валы 6 в прежнее положение по вертикали. Зазор между соседними парами роликов регулируют, перемещая корпуса 5 и корпуса подшипников роликов на раме 1.

После того как ролики 2 будут установлены в нужное положение, затягивают болты крепления корпусов подшипников роликов и корпусов 5 на раме 1, а также корпусов 9 на корпусе 5.

Таким образом, изобретение позволяет регулировать зазор между роликами при общем приводе двух роликов, что значительно упрощает конструкцию грохота и облегчает его эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАТЕЛЬ ТРУБ БУРОВЫХ УСТАНОВОК | 1992 |

|

RU2018623C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО РАЗВОРОТА ПОЛОСЫ | 1995 |

|

RU2100268C1 |

| КОЛЕСНЫЙ РОЛЬГАНГ | 1997 |

|

RU2155111C2 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1994 |

|

RU2116239C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЛИННОМЕРНЫХ ТРУБ | 1997 |

|

RU2138353C1 |

| ДВУХПОТОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1991 |

|

RU2062925C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2069112C1 |

| БУРОВАЯ ЛЕБЕДКА | 1991 |

|

RU2023645C1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

Использование: изобретение относится к оборудованию для подготовки сырья в черной и цветной металлургии, точнее к роковым грохотам, служащим для отделения некондиционных сырых железорудных, медноникелевых и т.п. окатышей перед обжигом с одновременным их транспортированием. Сущность: роликовый грохот состоит из рамы, роликов, установленных в подшипниках на раме и соединенных с приводами. Каждый привод снабжен двумя выходными валами с зубчатыми колесами, находящимися в зацеплении с общей ведущей шестерней и установленными в собственных корпусах, шарнирно подвешенных на общей оси, соосной с ведущей шестерней, и кинематически соединенных друг с другом с возможностью изменения угла разворота корпусов относительно друг друга. Технический результат заключается в обеспечении возможности регулирования зазора между роликами в грохоте с парным приводом. 3 ил.

Роликовый грохот, содержащий раму с установленными на ней роликами, привод и дополнительный редуктор, в котором в подшипниках расположены два выходных вала с зубчатыми колесами, кинематически соединенные между собой и с роликами с образованием парного привода, отличающийся тем, что выходные валы с зубчатыми колесами дополнительного редуктора установлены в собственных корпусах, шарнирно подвешенных с возможностью изменения угла их разворота относительно друг друга на общей оси, расположенной соосно с ведущей шестерней, входящей в зацепление с каждым зубчатым колесом выходных валов.

| EP, 0019953, A, 1980 | |||

| SU, 853330, A, 1983 | |||

| SU, 433209 A, 1974 | |||

| US, 2370539, A, 1963 | |||

| DE, 1063811 A, 1969 | |||

| US, 3848744, A, 1974 | |||

| GB, 2252742, A, 1992 | |||

| US, 4405050, A, 1983 | |||

| FR, 2404478, A, 1979 | |||

| US, 3108691, A, 1963 | |||

| SU, 224947, A, 1974. |

Авторы

Даты

1998-09-10—Публикация

1996-05-06—Подача