Данное изобретение относится к способу облицовки пространств с высокой температурой, определенному в ограничительной части п. 1 формулы, и системе для облицовки пространств с высокой температурой, определенной в ограничительной части п. 7 формулы.

Уровень техники в области предлагаемого изобретения представлен в патенте Финляндии N 86668 и в заявках Германии N 2709958 и 3533982. Известные способы и системы базируются на применении различных модулей и элементов стандартного размера, которые подходящим образом скрепляют цементным раствором или прикрепляют другим способом к облицовываемой поверхности. Поскольку облицовываемые поверхности в конкретных случаях значительно различаются по форме, неизменно возникает необходимость в резке элементов и модулей и придании им формы. Стоимость производства различных элементов и модулей также довольно велика, в особенности когда их приходится изготовлять с различными размерами и формой для различных целей. Кроме того, к недостаткам известных конструкций относятся недостаточные ремонтопригодность и удобство обслуживания, так как в случае повреждения части элемента или модуля его приходится заменять целиком.

Целью данного изобретения является устранение отмеченных недостатков. В особенности целью данного изобретения является создание новых способа и системы для облицовки пространств с высокой температурой, с помощью которых работа по облицовке станет быстрой, гибкой и простой, независимой от размеров и форм облицовываемой поверхности, в которых стоимость материала по существу ниже, чем в известных технических решениях, и которые обеспечивают упрощение и облегчение ремонта и обслуживания.

Отличительные особенности данного изобретения представлены в его формуле.

Наиболее существенная отличительная особенность данного изобретения заключается в том, что в способе облицовки пространств с высокой температурой используются не сплошные большие пачки полос из волокна или другие элементы, а нескрепленные, отдельные пластинообразные полосы из волокна, которые располагают рядом друг с другом в положении установки с образованием пакета, пригодного для транспортировки и использования. Это позволяет наносить скрепляющий состав в виде слоя на кромки примыкающих друг к другу полос из волокна, преимущественно за один прием по всей площади одного слоя волокна в пакете, в результате чего становится возможным взять из полос, обработанных скрепляющим составом, в каждом случае соответствующую пачку необходимого размера, которую прижимают до прилипания к поверхности пространства в месте установки и обжимают до желаемой плотности. Таким образом, в предлагаемом способе в зависимости от размера и формы объекта установки, из пакета в каждом случае берут пачку выполненных из волокна полос подходящего размера, обработанных скрепляющим составом, и прижимают ее к облицовываемой поверхности в нужном месте.

Предлагаемая система содержит пригодные для транспортировки и использования пакеты полос из волокнистого облицовочного материала, в которых отдельные, нескрепленные полосы из волокна плотно упакованы рядом одна к другой с образованием верхней поверхности пакета, в которой кромки находятся на одном уровне, эта поверхность образует сопрягаемую поверхность для поверхности пространства, подлежащего облицовке. Таким образом, нанесение скрепляющего состава на верхнюю поверхность пакета позволяет брать из пакета полосы в виде пачек любого нужного размера, вынимать их и прикреплять к облицовываемой поверхности.

Таким образом очевидно, что в способе и системе согласно изобретению указанные пакеты перевозят непосредственно к месту монтажа, где их открывают и наносят цементный раствор или другое скрепляющее вещество непосредственно на поверхность пакета, образованную кромками полос из волокна, а обработанные выполненные из волокна полосы в виде пачек прикрепляют непосредственно к объекту установки.

Предлагаемые способ и система позволяют осуществлять чрезвычайно гибкий и быстрый процесс облицовки, в котором сведена к минимуму необходимость в резке облицовочного материала и придании ему формы на месте установки. Кроме того, операции по ремонту и обслуживанию в данной системе просты, так как нет необходимости в удалении из облицованной поверхности элементов или модулей большого размера: необходимо только удалить поврежденные полосы и заменить их. По сравнению с уровнем техники способ и система согласно изобретению обладают универсальностью и гибкостью и пригодны для любых применений. Облицованная согласно изобретению поверхность гибко реагирует на тепловое расширение, обладает теплостойкостью и высокой механической прочностью и в контакте, и в газовом потоке. Изобретение обеспечивает удобный, быстрый и простой с профессиональной точки зрения процесс облицовки, не требующий специальных инструментов и конкурентоспособный в отношении цены.

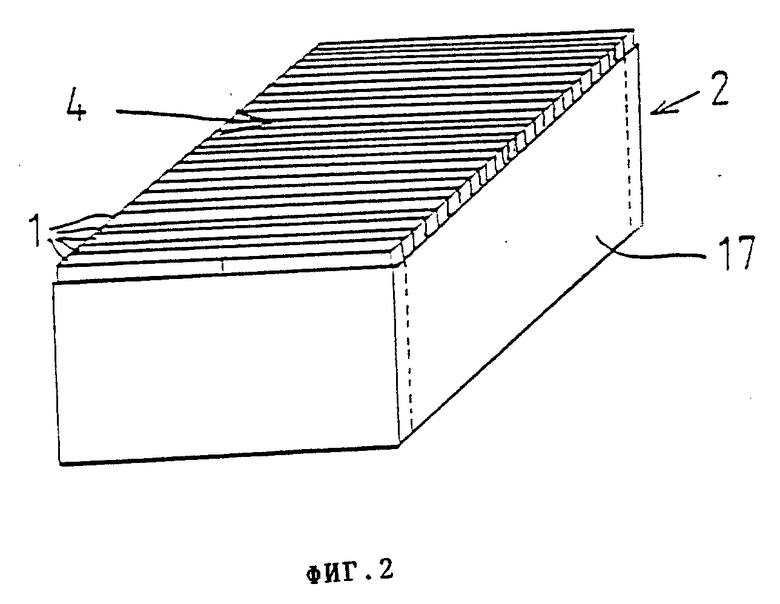

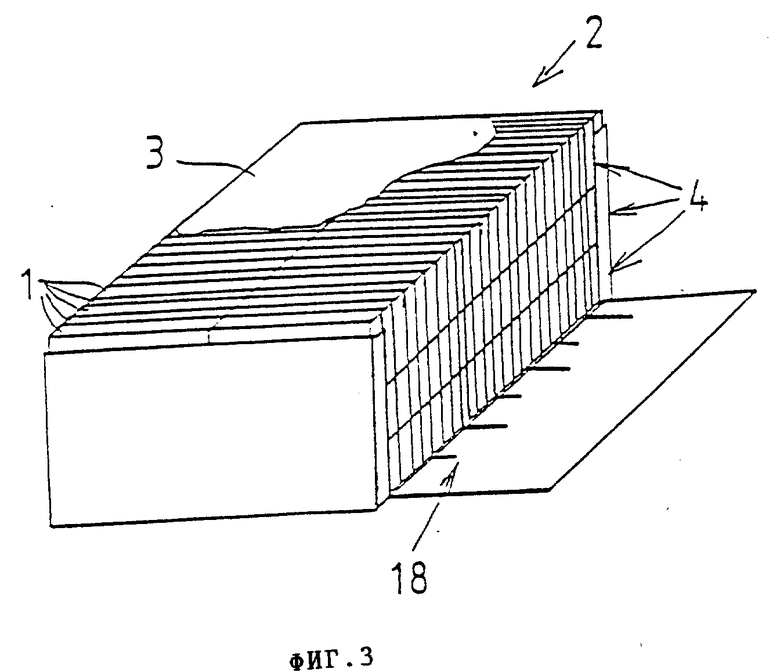

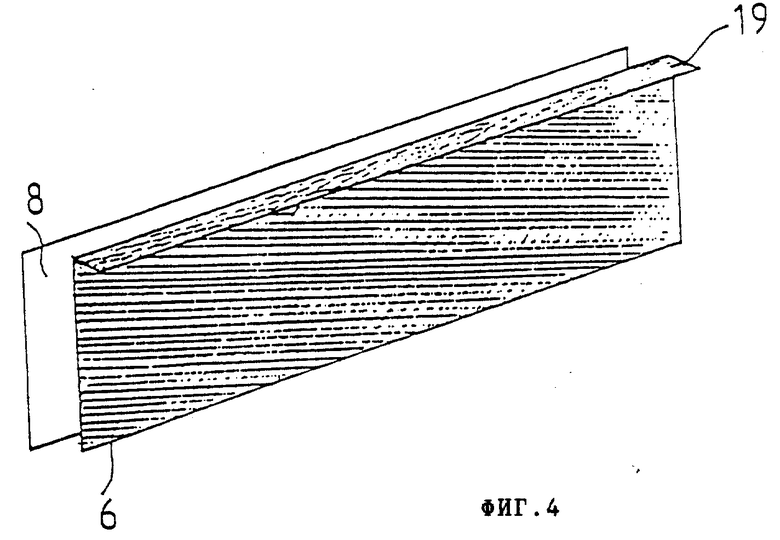

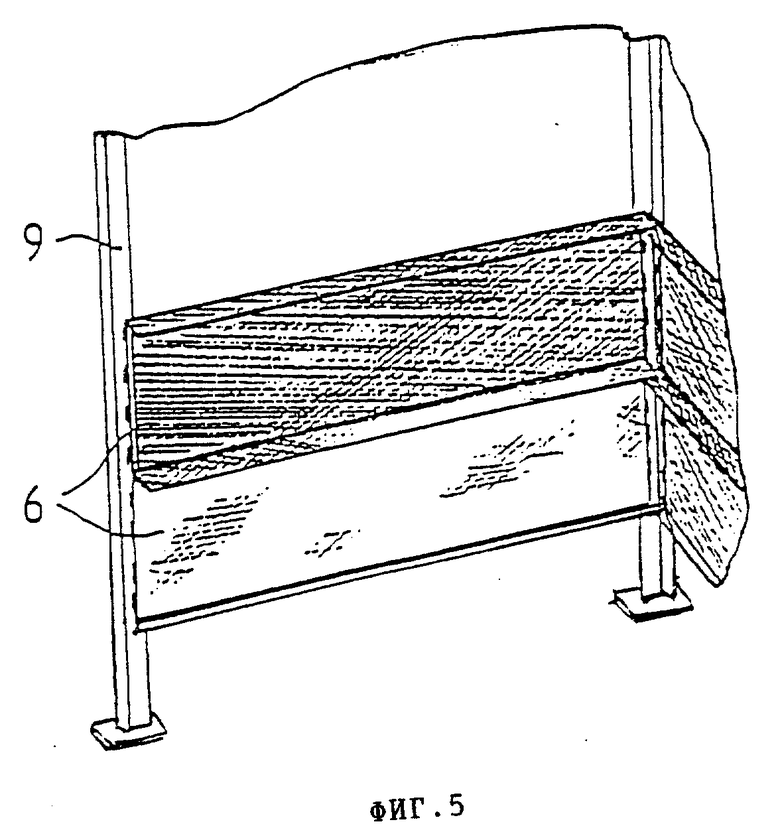

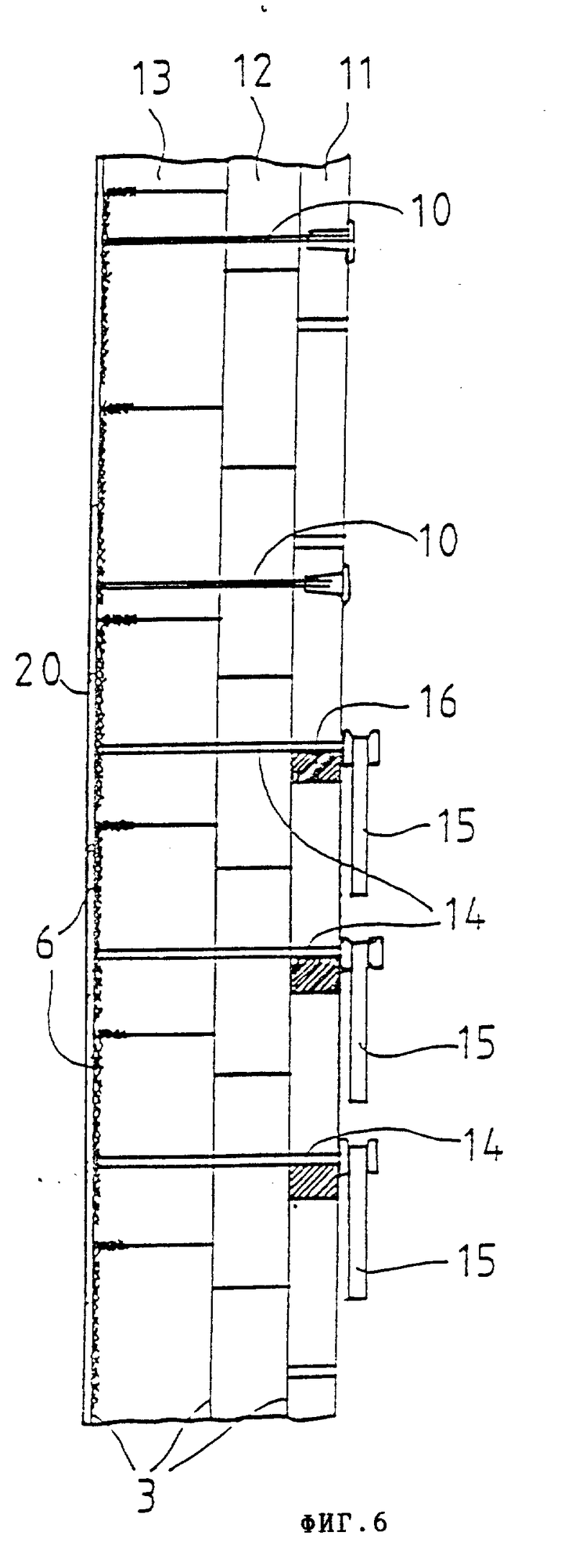

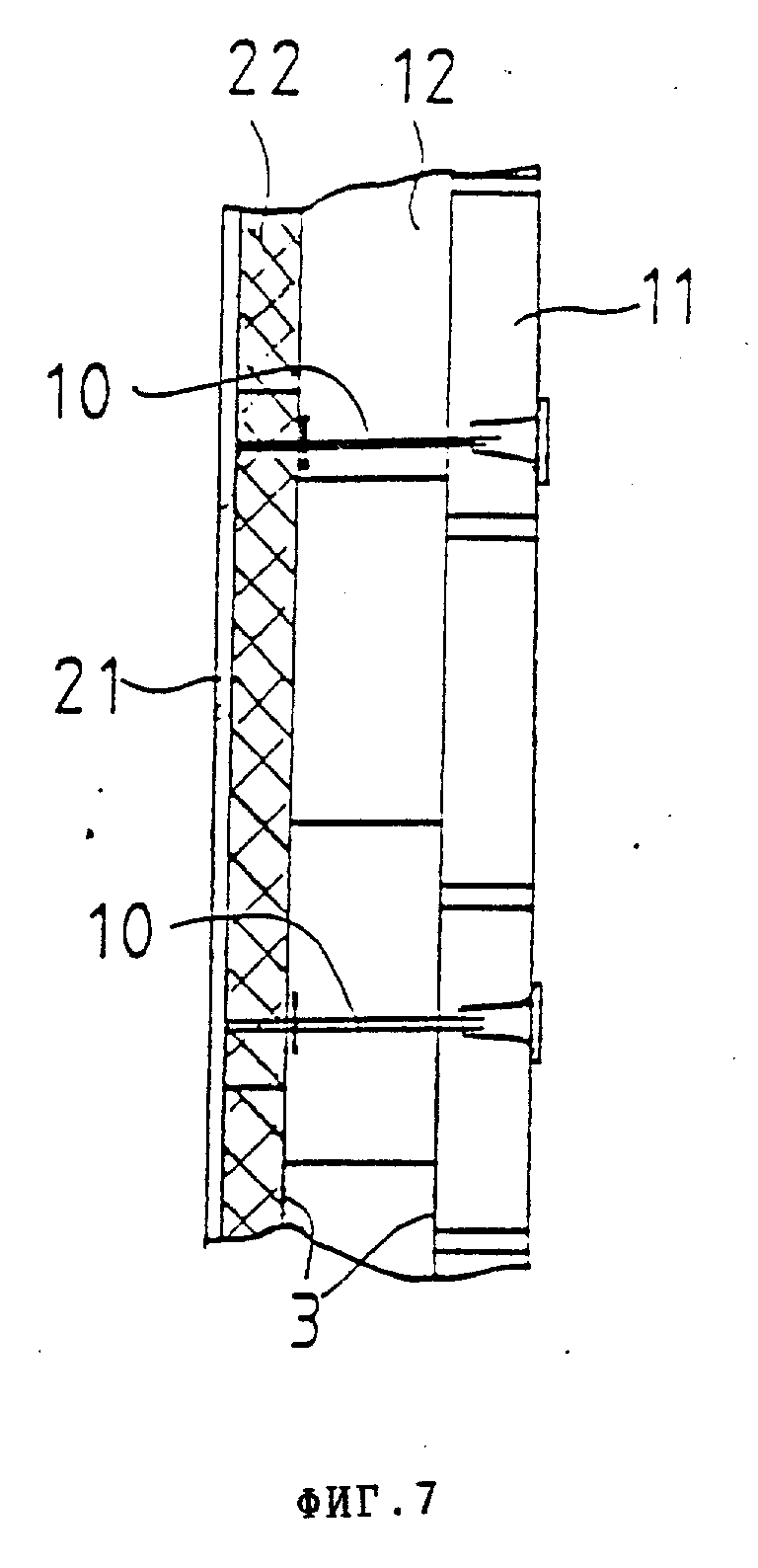

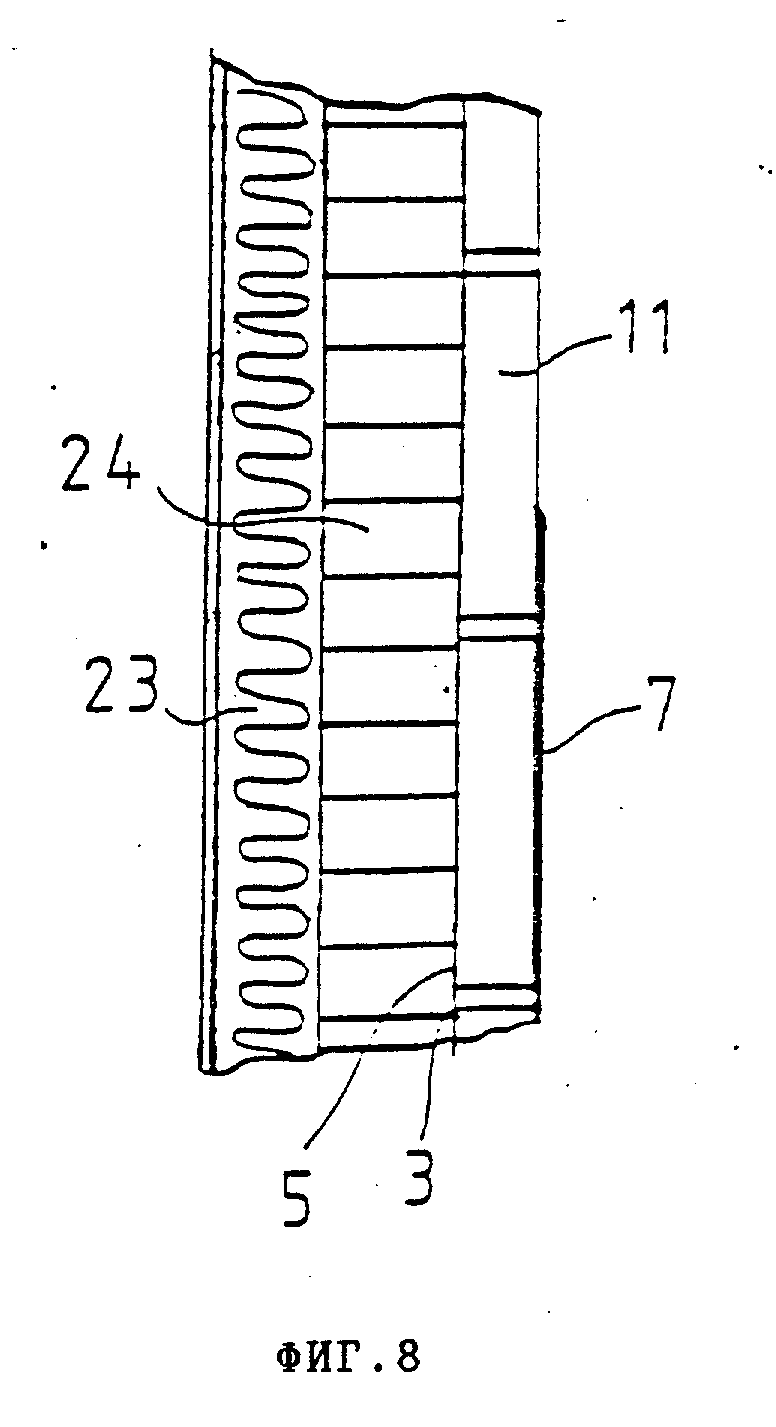

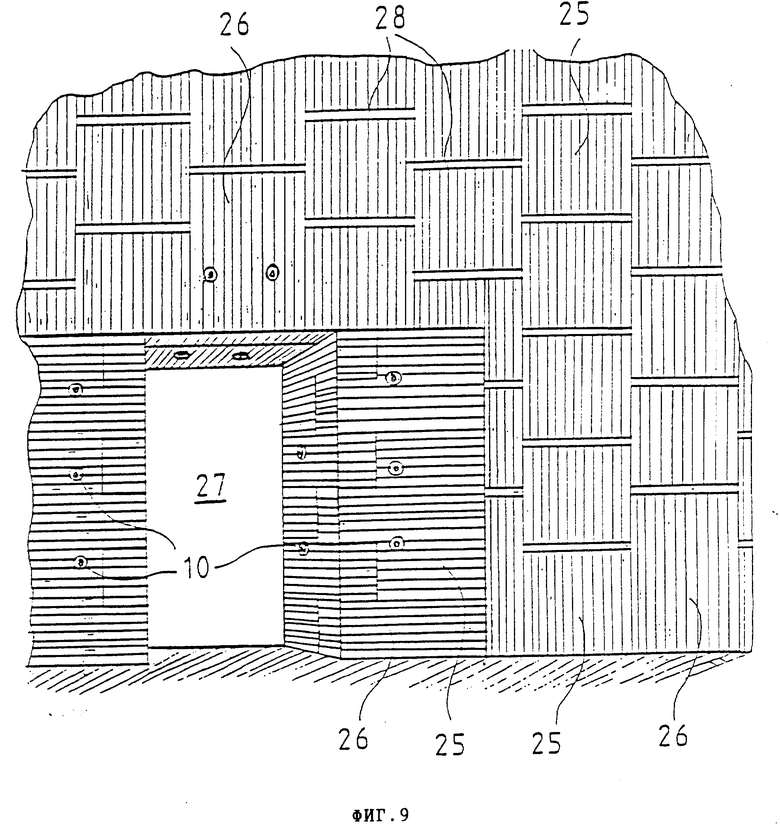

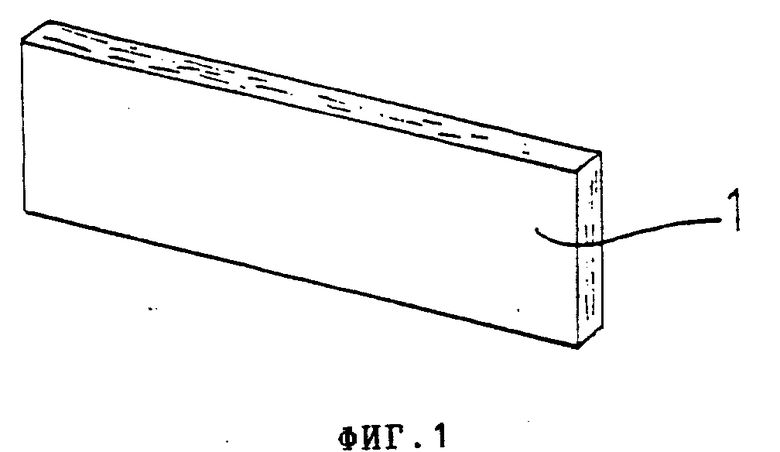

Другие преимущества и различные практические применения изобретения станут ясными из последующего описания, в котором изобретение подробно описано со ссылками на прилагаемые чертежи, где фиг. 1 изображает полосу из волокна, используемую согласно изобретению; фиг. 2 изображает пакет, пригодный для транспортировки и использования, согласно изобретению; фиг. 3 иллюстрирует использование пакета, представленного на фиг. 2; фиг. 4 изображает базовый элемент, используемый согласно изобретению; фиг. 5 иллюстрирует применение базового элемента, представленного на фиг. 4; фиг. 6 изображает вид в разрезе предлагаемой облицовочной конструкции; фиг. 7 изображает вид в разрезе другой предлагаемой облицовочной конструкции; фиг. 8 изображает вид в разрезе третьей предлагаемой облицовочной конструкции; фиг. 9 изображает поверхность, облицованную согласно изобретению, и фиг.10 изображает другую поверхность, облицованную согласно изобретению.

Фиг. 1 изображает основной элемент, используемый в изобретении, т.е. одну полосу 1 из волокна, которая представляет собой тело в форме прямоугольного параллелепипеда, например, длиной 300, 450 или 600 мм, высотой 50 или 100 мм и шириной 10, 15 или 20 мм, состоящее из волокнистого изолирующего материала, соответствующего каждому конкретному случаю.

Как изображено на фиг. 2 и 3, полосы 1 из волокна упакованы в виде пакета 2, пригодного для транспортировки и использования, в котором полосы из волокна, упакованные плотно друг за другом, образуют однородные слои 4. Пакет может содержать один или несколько рядов, как например, три ряда в изображенном на чертеже варианте. У пакета, содержащего несколько рядов полос из волокна, по меньшей мере одну сторону 17 пакета целесообразно оставлять открытой так, чтобы была открыта по меньшей мере одна грань рядов полос. Кроме того на пакет целесообразно нанести размерные метки 18, с помощью которых из пакета легко брать пачки выполненных из волокна полос заданного размера без проведения отдельных измерений.

Как можно видеть на фиг. 3, пакеты 2 полос из волокна используют путем открывания пакета по меньшей мере сверху и нанесения непосредственно на месте установки на верхнюю поверхность пакета подходящего скрепляющего состава 3 преимущественно на всей верхней поверхности пакета или на самом верхнем ряду полос из волокна. Затем верхний слой может быть использован путем взятия из него пачки полос из волокна нужного в данном случае размера и прижатия их к облицовываемой поверхности в желаемом месте и в желаемом положении. Таким образом очевидно, что в способе и системе согласно данному изобретению не требуется отдельных монтажных столов или помещений для разрезки материала или работы со скрепляющим составом; незначительные операции резки, которые могут потребоваться, или придание формы волокнам могут быть проведены при упаковке полос из волокна непосредственно на месте установки, все отходы материала остаются минимальными.

На фиг. 4 изображен сетчатый базовый элемент 6, который может использоваться как монтажное основание для полос из волокна, когда волокна не могут быть прикреплены непосредственно к облицовываемой поверхности. В этом случае базовый элемент 6, состоящий из металлической сетки и имеющий на его верхнем краю перпендикулярный усиливающий фланец 19, проходящий по всей его длине, крепят любым подходящим способом, например, с помощью сварки или болтов, к основной конструкции, а полосы из волокна закрепляют на сетке.

В равной степени можно представить, что на задней поверхности базового элемента 6 прикреплена стальная пластина 8, которая может быть приварена к подходящему каркасу 9, как показано на фиг. 5. Стальная пластина образует таким образом внешнюю стенку облицовываемого пространства.

На фиг. 6 изображена конструкция предлагаемой облицовки, в которой к внутренней поверхности 20 облицовываемого пространства сперва были прикреплены пластинообразные базовые элементы 6. К этим элементам с помощью подходящего скрепляющего состава 3 прикреплен первый ряд 13 полос из волокна, волокна в котором расположены по существу параллельно плоскостям, перпендикулярным облицовываемой поверхности. Этот первый ряд 13 является сравнительно толстым и его теплостойкость может быть сравнительно низкой. К первому ряду прикреплен с помощью скрепляющего состава 3 второй, несколько более тонкий, ряд 12 полос из волокна, который имеет более высокую теплостойкость, чем первый ряд, и к этому ряду прикреплен третий ряд 11 полос из волокна, выбранный так, что его свойства позволяют выдерживать даже самые высокие температуры, которые имеют место в облицовываемом пространстве.

Кроме того, в изолирующей конструкции предусмотрены вспомогательные механические крепежные элементы 10, прикрепленные к базовому элементу 6, эти элементы проходят через все три изолирующих слоя и обеспечивают прилипание изолирующих слоев к базовому элементу. Конструкция включает также опорные элементы 14, проходящие через изолирующий слой, на которых, например, могут быть подвешены электрические сопротивления 15. Опорные элементы предпочтительно опираются на подпорки 16, например, из огнеупорного кирпича, несомые наружным изолирующим слоем 11. Это предотвращает оседание опор 14 под весом электрических сопротивлений 15 и повреждение изолирующего материала.

На фиг. 7 изображена другая изолирующая конструкция, соответствующая изобретению, в которой к внутренней поверхности 21 обрабатываемого пространства сначала прикреплен слой 22 из обычной минеральной ваты и на нем два слоя 11 и 12 различной толщины, которые являются рядами изолирующих полос из волокна согласно изобретению. Эта конструкция также содержит вспомогательные механические крепежные элементы 10, проходящие через всю толщину изоляции, с помощью которых изолирующие материалы скреплены с опорной конструкцией облицовываемого пространства.

Фиг. 8 изображает третью облицовочную конструкцию, соответствующую изобретению, в которой на облицовываемой поверхности сперва был установлен слой 23 минеральной ваты и поверх него выполнена кирпичная кладка 24 из огнеупорного кирпича. К этой кирпичной кладке в качестве самого верхнего изолирующего слоя 11 прикреплен с помощью скрепляющего состава 3 ряд полос из волокна согласно изобретению. Ряд полос из волокна кроме того покрыт поверхностным слоем 7 подходящего огнеупорного состава.

На фиг. 9 представлена законченная облицовочная конструкция согласно изобретению, в которой облицовка поверхности сложной формы выполнена с использованием полос из волокна только двух различных длин, но одинаковой толщины и ширины. В этом варианте выполнения длина первых полос 25 из волокна составляет, например, 300 мм, а полос 26 из волокна другого типа на 50% больше, т.е. 450 мм.

В этом варианте выполнения вокруг окна 27 использованы попеременно пачки из коротких и длинных полос из волокна, так что по границе вокруг окна обеспечено плотное угловое соединение. Кроме того, по краям вокруг окна использованы вспомогательные механические крепежные элементы 10, с помощью которых обеспечивается удерживание изолирующих слоев на своих местах. На гладкой поверхности стены в основном использованы более короткие полосы из волокна, каждый раз одна пачка полос с шириной, равной длине полосы из волокна, прикрепляемой к облицовываемой поверхности, а после этого одна полоса 28 устанавливается поперек полос в пачке на ее торце, эта полоса 28 служит для уплотнения и выравнивания пакета, образованного полосами, и для компенсации температурных перемещений в конструкции.

На фиг. 10 представлена предлагаемая конструкция для изоляции поверхностей круглой формы. Поскольку индивидуальные, отдельные полосы из волокна относительно малы, даже поверхности круглой формы могут быть облицованы на большей своей части целыми полосами из волокна, в то время как лишь на незначительной части необходима обрезка для заполнения полостей.

Выше были описаны примеры осуществления изобретения, иллюстрируемые прилагаемыми чертежами, в то же время в рамках объема изобретения, определяемого формулой, возможны другие варианты выполнения.

Изобретение относится к способу футеровки нагревательных печей и конструкции футеровки. В способе для футеровки пространств с высокой температурой поверхности пространства облицовывают волокнистым облицовочным материалом, в котором волокна в основном параллельны плоскостям, перепендикулярным поверхности пространства. В споособе используют нескрепленные отдельные пластинообразные полосы из волокна, которые расположены рядом друг с другом в положении установки и образуют пригодный для транспортировки и использования пакет. На кромки расположенных рядом друг с другом полос наносят в виде слоя скрепляющий состав преимущественно по всей площади слоя полос пакета. Из пакета берут подходящую пачку полос, обработанных скрепляющим составом, эту пачку прижимают к поверхности в месте установки пачки и обжимают до подходящей плотности, за один раз берут одну пачку полос из волокна, обработанных скрепляющим составом, подходящего размера в зависимости от размера и формы места установки и облицовывают всю обрабатываемую поверхность. Способ нанесения футеровки и ее конструкция позволяют упростить и удешевить футеровочные работы, облегчить ремонт и обслуживание печного агрегата. 2 с. и 16 з.п.ф-лы, 10 ил.

| US, патент A, 4443509, F 27 D 1/00, 1984. |

Авторы

Даты

1998-09-10—Публикация

1994-11-18—Подача