Изобретение относится к деревообрабатывающей промышленности и технологиям мебельного производства, в частности к технологиям изготовления и облицовки фасадных поверхностей мебельных гарнитуров. Заявляемый способ может быть применен при производстве, например, кухонной мебели, облицованной пластиком с гнуто-клееными дверцами.

Известен способ изготовления гнуто-клееных деталей, для реализации которого формируют пакет из двух заготовок древесно-стружечной плиты толщиной 3,2 мм и одной или нескольких заготовок лущеного шпона толщиной до 1,5 мм. Затем наносят клеевую основу на все склеиваемые поверхности и подвергают пакет предварительному нагреву в течение 30-70 с под давлением 0,1-0,2 МПа, после чего прогретый пакет в течение 5 с перемещают в вайму с обогреваемой гнутарной шиной, где выдерживают в течение 6 ч при температуре 125-135°С (описание изобретения к а.с. СССР №1659191).

В результате реализации известного способа получают многослойную гнуто-клееную деталь с качественными эксплуатационными характеристиками, однако в результате применения способа не представляется возможным произвести облицовку формующимся пластиком, имеющим высокие эксплуатационные характеристики.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления гнутых фасадных поверхностей мебели, включающий формирование многослойной заготовки из основы, изгиб заготовки одновременно со склеиванием и облицовку детали. Заготовки из МДФ очищают от пыли, шлифуют до уничтожения глянца, укладывают друг на друга и раскраивают согласно раскройной карте. Затем покрывают клеем и помещают в гидравлический пресс. Процесс склеивания ведут в помещении с температурой 18°С при относительной влажности воздуха 45-70%. При этом клей может наноситься как на одну, так и на обе склеиваемые поверхности, например, при помощи валика. Количество листов МДФ зависит от их толщины, например при толщине 4 мм для изготовления гнутых дверей берется 5 штук, а при толщине 5 мм - 4 штуки. Время от момента нанесения клея до загрузки пресс-формы в пресс не превышает 10 мин. Заготовки выдерживают под давлением 70-90 кгс/см2 в течение 20-30 мин. Облицовку осуществляют в процессе склеивания и изгибания или после него. В первом случае в качестве облицовочного материала используют пленку, которую помещают в пресс-форму одновременно с заготовкой. В качестве облицовочного материала может быть использовано декоративное покрытие, которое наносится после извлечения заготовки из пресс-формы и обработки (патент РФ на изобретение №2261640).

Известный способ отличается простотой реализации, однако при этом технология не предусматривает облицовывания деталей и заготовок формующимся пластиком, что негативно сказывается на потребительских свойствах продукции.

Таким образом, из уровня техники известны технические решения, предусматривающие либо изготовление гнутой детали из древесносодержащего материала без постформинговой обработки торцов детали, либо решения, предусматривающие облицовку торцов детали по технологии постформинга без изгиба детали в целом.

Задачей, на решение которой направлено заявляемое техническое решение, является создание простого в реализации способа изготовления гнуто-клееных деталей фасадов мебели и интерьеров с возможностью облицовывания торцов и кромок деталей с применением технологии постформинга.

Технический результат, достигаемый при использовании полезной модели, заключается в обеспечении возможности изготовления облицованной формующимся пластиком торцевой поверхности криволинейного профиля.

Поставленная задача решается тем, что в способе изготовления облицованной гнутой детали фасада, включающем формирование многослойной заготовки, внешний слой которой выполняют из древесносодержащего материала, после чего производят облицовку внешнего слоя, склеивание, и изгиб слоев заготовки, согласно техническому решению при формировании заготовки внешний слой выполняют из материала, снабженного продольными пазами для обеспечения возможности изгиба, при этом один из внутренних слоев выполняют составным, по крайней мере, из двух частей, одну из которых - меньшую - располагают и приклеивают вдоль торца заготовки детали к поверхности внешнего слоя с последующим фрезерованием для образования криволинейного профиля торцевой поверхности детали, а другую - большую - располагают и приклеивают к внешнему слою заготовки со стороны продольных пазов с одновременным изгибом всей детали после облицовывания, при этом облицовывание внешнего слоя и торцевой поверхности детали осуществляют формующимся пластиком. Деталь облицовывают пластиком HPL или акриловым пластиком толщиной 0,4-1,5 мм.

Изобретение поясняется следующими чертежами.

На фиг.1 представлен первый этап подготовки многослойной заготовки детали.

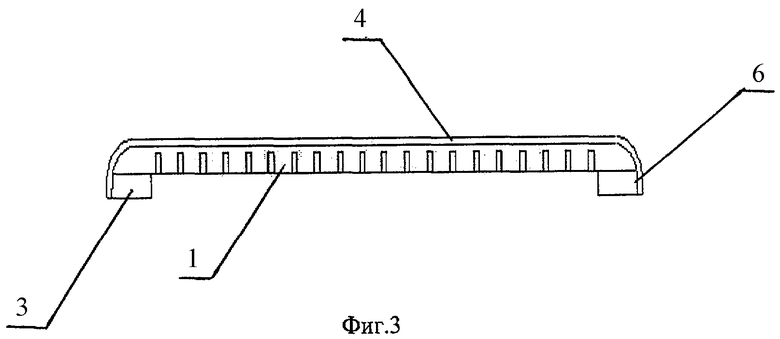

На фиг.2, 3 представлен этап, характеризующий облицовку внешней поверхности, кромок и торцов заготовки детали.

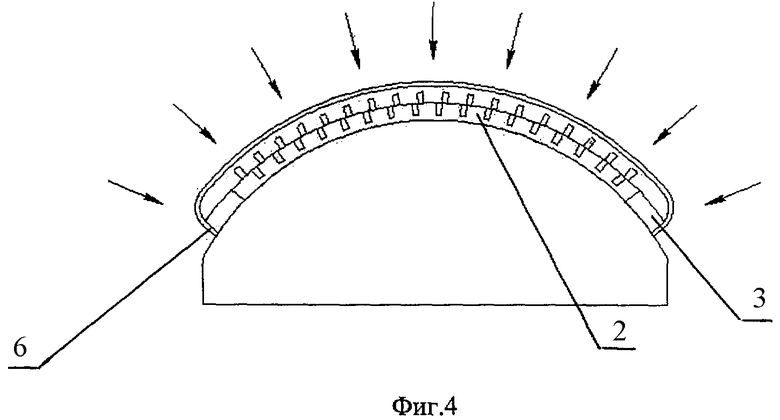

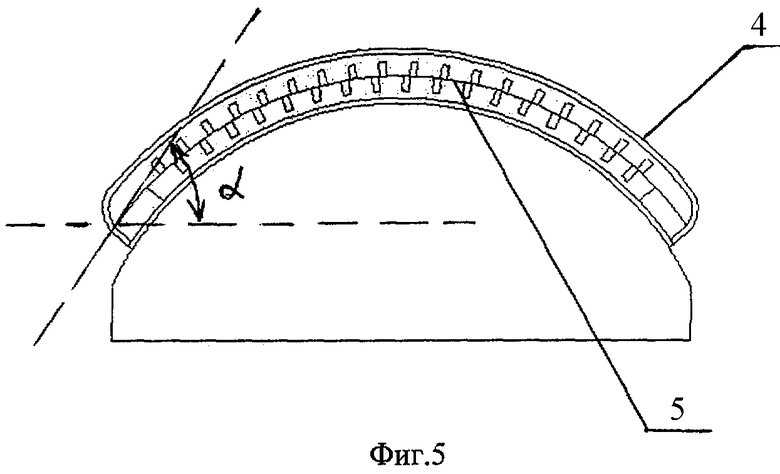

На фиг.4, 5 представлена заготовка детали во время изгиба с одновременным склеиванием слоев.

Позициями на чертежах обозначены:

1 - внешний слой заготовки детали,

2 - большая часть внутреннего слоя заготовки,

3 - меньшая часть внутреннего слоя заготовки,

4 - облицовочный пластик,

5 - клеевая основа,

6 - торец детали,

α - угол кривизны детали.

Способ осуществляется следующим образом.

Для получения изогнутой детали из древесносодержащего материала применяют технологию склеивания с одновременным изгибом нескольких слоев материала. При этом клеящий состав выбирают из класса клеев типа ПВА или эпоксидной смолы, то есть клеев, обладающих способностью образовывать неэластичную пленку. В противном случае, при применении клея, оставляющего эластичную пленку, существует вероятность деформирования изогнутой детали в направлении возврата в исходное недеформированное состояние.

Таким образом, сначала формируют многослойную заготовку детали. Заготовка может содержать два, три и более слоев древесносодержащего материала, снабженного пропилами или пазами. В качестве варианта исполнения деталь может быть выполнена из одного (внешнего) слоя 1 фрезерованного древесносодержащего материала и двух слоев облицовочного пластика 4, предназначенного, с одной стороны, для облицовки поверхности, кромки и торцов детали, а с другой стороны - для удержания в напряженно-деформированном изогнутом состоянии древесносодержащего материала, либо из одного центрального слоя фрезерованного древесносодержащего материала, с одной стороны облицованного пластиком, а с другой укрепленного слоем фанеры или шпона. Однако наиболее оптимальным, с точки зрения технологии временных и энергозатрат, является вариант исполнения детали из двух слоев - внешнего 1 и внутреннего, фрезерованного древесносодержащего материала, например МДФ, один из которых - внешний 1 - облицован формующимся пластиком, например акриловым или HPL. Материал для заготовки раскраивают согласно технологической карте. При этом заготовка внешнего слоя 1 представляет собой единый лист фрезерованного продольными пазами МДФ, выполненными со стороны, контактирующей с внутренним слоем, а заготовка внутреннего составного слоя представляет собой комбинацию нескольких элементов (частей) различных поперечных размеров. Количество частей составного слоя выбирают в зависимости от условий эксплуатации, дизайнерского решения детали и количества торцов 6 детали, облицовываемых методом постформинга. Например, для изготовления дугообразной детали с двумя торцевыми поверхностями криволинейного профиля используют внутренний слой, состоящий из трех частей. Для изготовления криволинейной детали, имеющей только один торец криволинейного профиля, достаточно выполнить составной слой из двух частей - меньшей 3, расположенной вдоль торца детали (участвующей в формировании торца криволинейного профиля), и большей 2, выполненной с возможностью перегиба (с радиусом кривизны внешнего слоя).

Таким образом, для формирования многослойной заготовки фрезерованный продольными пазами лист МДФ в качестве внешнего слоя 1 детали укладывают гладкой стороной на опорную поверхность. Затем приклеивают вдоль торцов 6 заготовки меньшие части 3 составного слоя в форме брусков из древесносодержащего материала. Торцы 6 заготовки фрезеруют, придавая криволинейную форму профиля. В результате получают скобообразную конструкцию, которую и подвергают постформированию (фиг.1).

Постформинг - это способ нанесения бумажно-слоистого пластика с поверхности (ДСП, МДФ) на кромку при повышенной температуре, при котором отделочный материал плавно переходит с основной плоскости на торцы. Оборудование для облицовывания методом постформинга отличается относительной простотой и может быть в зависимости от требуемой производительности позиционного и проходного типа. Процесс постформирования относительно прост и включает следующие операции:

фрезерование необходимого профиля на одной или двух кромках (торцах) детали;

облицовывание поверхности заготовки детали с напуском отделочного материала над кромками детали;

калибрование величины свеса (напуска) фрезерованием;

удаление, сдувание пыли из зоны склеивания горячим воздухом;

комбинированное нанесение клея на обе склеиваемые поверхности - распылением или вальцовое;

подсушка и активация клеевого слоя инфракрасными лампами, при которой происходит нагрев облицовочного материала, приобретающего пластичность;

изгиб свеса вокруг профильной кромки;

прикатывание профильной кромки при помощи прижима заготовки к опорной поверхности для обеспечения приклеивания слоя пластика к листу древесно-стружечного материала, нагревания материала и контроля за достижением требуемой температуры;

дополнительная финишная обработка профильной кромки (формование торцевой поверхности заготовки фрезерованием).

В результате проведения этих операций получают плоскую, облицованную формующимся пластиком со стороны внешней и торцевой поверхностей заготовку детали фасада (фиг.2, 3).

Так как заготовка детали сформирована из фрезерованного продольными пазами (пропилами) листа древесно-стружечного материала, то она обладает повышенными упругими свойствами в направлении пропилов, что позволяет осуществить изгиб заготовки в зоне пропилов. Однако необходимо предусмотреть возможность и зафиксировать заготовку в изогнутом состоянии. Для этого деталь формируют многослойной и после операции облицовывания плоской внешней и криволинейной торцевой поверхностей заготовки, содержащей внешний древесносодержащий слой и меньшую часть составного слоя, наносят клеевую основу на фрезерованную сторону внешнего слоя. Кроме того, клеевую основу наносят на большую часть составного слоя 2, в качестве которой используют лист древесносодержащего материала, фрезерованный продольными пазами. Эту часть располагают под внешним слоем таким образом, чтобы пазы, выполненные на поверхностях слоев, были ориентированы навстречу друг другу. Таким образом, все слои заготовки с нанесенной клеевой основой 5 совмещают для последующего склеивания и изгиба. Заготовку укладывают на гнутарную форму и выдерживают под давлением 6 кгс/см2 в течение 1-2 ч (фиг.4, 5). При этом внешний слой изгибается за счет уменьшения толщины пропилов (сжатие), а часть составного слоя изгибается за счет увеличения толщины пропилов (растяжение).

Таким образом, в результате изгиба облицованной заготовки получают деталь, верхний и нижний слои которой склеены между собой фрезерованными продольными пазами поверхностями, обеспечивая тем самым фиксацию детали в изогнутом состоянии в течение всего срока эксплуатации.

Пример конкретного выполнения

Заявляемый способ реализован при изготовлении фасадов дверок кухонного гарнитура собственного производства. Для изготовления гнутой детали фасада дверцы с габаритными размерами: высота - 716 мм, ширина - 408 мм, угол кривизны α=12°, применен фрезерованный продольными прямоугольными пазами шириной 2 мм с равномерным шагом 6 мм МДФ толщиной 8 мм и клеящий состав марки ПВА. К листу МДФ шириной 408 мм вдоль торцов приклеивают две части составного слоя шириной 22 мм и 18 мм. Торцы с приклеенными частями составного слоя фрезеруют, придавая необходимую криволинейную форму, после чего заготовку облицовывают бумажно-слоистым пластиком марки HPL толщиной 0,8 мм методом постформинга. После окончания процесса постформирования получают скобообразную заготовку детали с облицованной внешней и торцевыми поверхностями. Затем приклеивают часть составного слоя шириной 360 мм с одновременным изгибом всей заготовки.

Изобретение относится к деревообрабатывающей промышленности и технологиям мебельного производства, в частности к технологиям изготовления и облицовки фасадных поверхностей мебельных гарнитуров. При формировании заготовки внешний слой выполняют из материала, имеющего продольные пазы для обеспечения возможности изгиба. Один из внутренних слоев выполняют составным, по крайней мере, из двух частей, одну из которых - меньшую - располагают и приклеивают вдоль торца заготовки детали к поверхности внешнего слоя с последующим фрезерованием для образования криволинейного профиля торцевой поверхности детали, а другую - большую - располагают и приклеивают к внешнему слою заготовки со стороны продольных пазов с одновременным изгибом всей детали после облицовывания. Облицовывание внешнего слоя и торцевой поверхности детали осуществляют формующимся пластиком. Технический результат заключается в обеспечении возможности изготовления облицованной формующимся пластиком торцевой поверхности криволинейного профиля с применением технологии постформинга. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления облицованной гнутой детали фасада, включающий формирование многослойной заготовки, внешний слой которой выполняют из древесносодержащего материала, после чего производят облицовывание внешнего слоя, склеивание, и изгиб слоев заготовки, отличающийся тем, что при формировании заготовки внешний слой выполняют из материала, снабженного продольными пазами для обеспечения возможности изгиба, при этом один из внутренних слоев выполняют составным, по крайней мере, из двух частей, одну из которых меньшую располагают и приклеивают вдоль торца заготовки детали к поверхности внешнего слоя с последующим фрезерованием для образования криволинейного профиля торцевой поверхности детали, а другую большую располагают и приклеивают к внешнему слою заготовки со стороны продольных пазов с одновременным изгибом всей детали после облицовывания, при этом облицовывание внешнего слоя и торцевой поверхности детали осуществляют формующимся пластиком.

2. Способ изготовления облицованной гнутой детали фасада по п.1, отличающийся тем, что деталь облицовывают пластиком HPL или акриловым пластиком толщиной 0,4-1,5 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ФАСАДНЫХ ПОВЕРХНОСТЕЙ МЕБЕЛИ | 2004 |

|

RU2261640C1 |

| Способ изготовления гнуто-клееных деталей | 1988 |

|

SU1659191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПОВЕРХНОСТЕЙ КОРПУСНОЙ МЕБЕЛИ | 1995 |

|

RU2092319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАМОЧНОЙ ДВЕРИ | 2000 |

|

RU2191687C2 |

| US 5183090 A, 02.02.1993. | |||

Авторы

Даты

2010-09-27—Публикация

2009-03-06—Подача