Изобретение относится к нефтяной промышленности и может быть использовано при очистке забоя скважины от осадконакоплений.

При удалении твердых осадконакоплений с забоя скважины большая часть времени уходит на гидромониторный размыв их, сопровождающийся репрессией на пласт и дополнительным засорением призабойной зоны продуктами разрушения осадконакоплений.

В предложенном изобретении решается задача увеличения эффективности очистки забоя скважины от осадконакоплений путем предотвращения загрязнений призабойной зоны жидкостью, содержащей продукты разрушения осадконакоплений.

Задача решается тем, что известно устройство для очистки скважины от осадконакоплений в виде желонки, спускаемой на канате в скважину (1). Желонкой несколько раз ударяют по осадконакоплениям, разрушая их, захватывают часть продуктов разрушения и поднимают их вместе с желонкой на поверхность, где желонка очищается и снова опускается в скважину.

Недостатком устройства является необходимость многократных спусков желонки, что требует много времени, а также неполная очистка забоя скважины и невозможность разрушения желонкой твердых осадконакоплений.

Известно устройство для очистки скважины промывкой забоя водой, нагнетаемой с поверхности по колонне насосно-компрессорных труб (НКТ) (2). В устройство входит передвижной насосный агрегат, подъемный агрегат для спуска труб, колонна НКТ и наконечник, закрепленный на конце НКТ.

Недостатки этого устройства связаны с необходимостью применения передвижного насосного агрегата и главное с негативными последствиями создания избыточного давления на продуктивный пласт, приводящего к его закупориванию продуктами разрушения осадконакоплений.

Известно устройство для очистки забоя скважины от осадконакоплений, включающее колонну насосно-компрессорных труб, подвешенную в скважине на талевой системе подъемного механизма с расположенными в верхней части колонны насосно-компрессорных труб тройником с гибким шлангом и устьевым сальником и расположенным в нижней части насосно-компрессорных труб откачивающим узлом (3).

Откачивающий узел представляет собой струйный аппарат с размывочной головкой, спускаемый в скважину на колонне концентрично сдвоенных НКТ.

Разрушение осадконакоплений производится струей жидкости, когда размывочная головка упирается в пробку.

Устройство имеет существенный недостаток, заключающийся в необходимости применять сдвоенные колонны труб, что усложняет конструкцию и удорожает спуско-подъемные операции. Другим недостатком является наличие в устройстве насосного агрегата высокого давления для привода в действие струйного аппарата и создание мощной гидромоторной струи, разрушающей твердые осадконакопления. Сам откачивающий узел является сложной конструкцией, т.е. предусматривает попеременное выполнение двух функций: разрушение осадконакоплений и откачку жидкости с мехпримесями. Поскольку принцип работы струйного аппарата основан на использовании высоких скоростей потока жидкости, то наличие в откачиваемой жидкости абразивных частиц - продуктов разрушения осадконакоплений, приводит к быстрому износу диффузорной части аппарата, что сокращает срок работы устройства.

Наиболее близким по технической сущности к изобретению является устройство для очистки забоя скважины от осадконакоплений, включающее колонну насосно-компрессорных труб, подвешенных в скважине на талевой системе подъемного механизма с расположенным в нижней части колонны насосно-компрессорных труб откачивающим узлом, выполненным в виде присоединенного к нижней части колонны насосно-компрессорных труб поршня с нагнетательным клапаном и упором, размещенного в верхней части хвостовика с долотом на его нижнем конце цилиндра, в котором расположен поршень и всасывающего клапана (4).

Недостатком известного устройства является низкая эффективность очистки забоя скважины от осадконакоплений, сложность конструкции и незначительный срок службы.

В предложенном изобретении "Устройство для очистки забоя скважины от осадконакоплений" решается задача увеличения эффективности очистки забоя скважины от осадконакоплений, упрощения его конструкции и увеличения срока службы.

Поставленная задача решается тем, что устройство для очистки забоя скважины от осадконакоплений, включающее колонну насосно-компрессорных труб, подвешенную в скважине на талевой системе подъемного механизма с расположенными в нижней части колонны насосно-компрессорных труб откачивающим узлом, выполненным в виде присоединенного к нижней части колонны насосно-компрессорных труб поршня с нагнетательным клапаном и упором, размещенного в верхней части хвостовика с долотом на его нижнем конце, цилиндра, в котором расположен поршень, и всасывающего клапана согласно изобретению снабжено шламонакопителем, расположенным над долотом, устьевым сальником, тройником с гибким шлангом, расположенным в верхней части колонны насосно-компрессорных труб, при этом всасывающий клапан расположен между шламонакопителем и поршнем, а упор поршня и нижний торец цилиндра выполнены с возможностью взаимодействия.

Способствует решению поставленной задачи то, что устройство содержит несколько шламонакопителей, расположенных последовательно один над другим.

В предложенном изобретении очистка забоя скважины от осадконакоплений происходит при одновременном разрушении осадконакоплений и создании депрессии на пласт, а продукты разрушения осадконакоплений удаляют из скважины жидкостью, поступающей из пласта. Причем крупные частицы продуктов разрушения осадконакоплений собирают и удаляют из скважины после разрушения осадконакоплений.

Таким образом, весь процесс разрушения и удаления осадконакоплений происходит при пониженном давлении в скважине за счет поступающей из пласта жидкости. При этом пласт не только не загрязняется продуктами разрушения, но и дополнительно очищается. В итоге повышается эффективность очистки забоя и увеличивается продуктивность скважины.

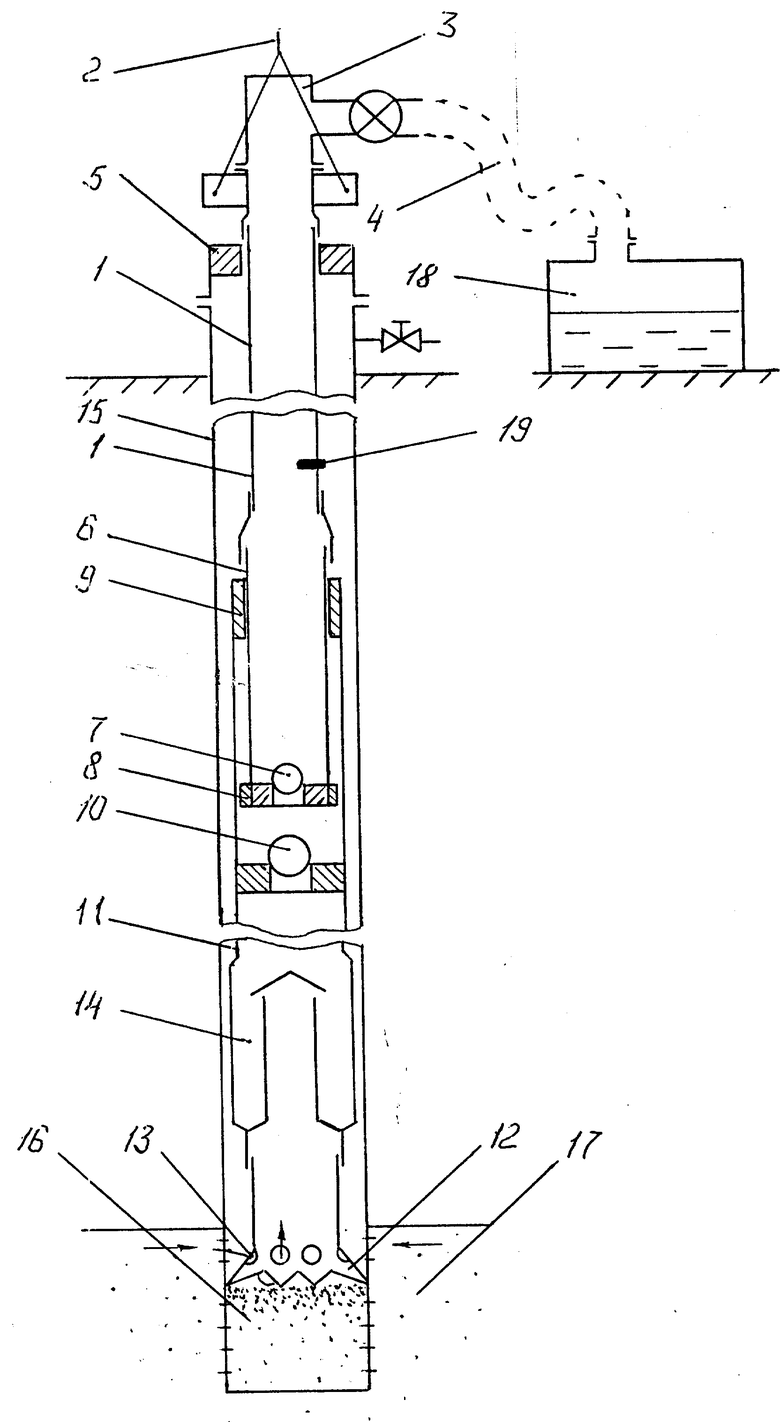

Устройство для очистки забоя скважины от осадконакоплений, показано на чертеже в продольном разрезе.

Устройство включает колонну насосно-компрессорных труб (НКТ) 1, талевую систему 2 подъемного механизма (на чертеже не показан), тройник 3, гибкий шланг 4, устьевой сальник 5, откачивающий узел в виде поршня 6 с нагнетательным клапаном 7, упором 8, цилиндром 9, всасывающего клапана 10, а также хвостовик 11, долото 12 с входными отверстиями 13, шламонакопитель 14.

Долото 12 размещено на нижнем конце хвостовика 11, шламонакопитель 14 расположен над долотом 12. Откачивающий узел присоединен к нижней части колонны НКТ. Поршень 6 на нижнем конце имеет клапан 7 и упор 8. Цилиндр 9 размещен в верхней части хвостовика 11. В цилиндре расположен поршень 6. Клапан 10 размещен между шламонакопителем 14 и поршнем 6. Упор 8 и нижний торец цилиндра 9 выполнены с возможностью взаимодействия. Устройство может содержать несколько шламонакопителей 14, расположенных последовательно один над другим (на чертеже не показаны). Количество шламонакопителей выбирается в зависимости от степени загрязненности скважины.

Устройство работает следующим образом. Колонну НКТ 1 опускают в скважину 15 с помощью талевой системы 2 подъемного механизма и затем, дойдя до осадконакоплений 16, многократно ее поднимают и опускают. За счет этого происходят разрушение долотом 12 осадконакоплений 16 и благодаря создающейся при этом депрессии на пласт 17 всасывание пластовой жидкости через отверстия 13 в долоте 12 в нижнюю часть хвостовика 11.

Для разрушения осадконакоплений 16 колонна НКТ 1 приподнимается на длину одной или нескольких труб. Хвостовик 11 в конце хода вверх отрывается от осадконакоплений 16, что контролируется по индикатору веса (на чертеже не показан), а при ходе вниз ударяется о них долотом 12, разрушая осадконакопления 16. После удара дальнейший ход вниз поршня 6 сопровождается нагнетанием жидкости из хвостовика 11 в полость колонны НКТ 1. Клапан 7 в это время открыт, а клапан 10 закрыт. Поршень 8 не доходит до клапана 10 на расстояние, обеспечивающее безударную остановку колонны НКТ 1 в нижней "мертвой" точке. При подъеме НКТ I с поршнем 6 до соприкосновения упора 8 с нижним торцом цилиндра 9 происходит процесс всасывания пластовой жидкости вместе с продуктами разрушения осадконакоплений 16. Клапан 7 при этом закрыт, а клапан 10 открыт. Продукты разрушения на выходе из шлаконакопителя 14 теряют скорость и наиболее крупные из них осаждаются в шлаконакопителе 14, где они собираются и впоследствии удаляются из скважины 15 вместе с колонной НКТ 1. Дальнейший подъем колонны НКТ 1 приводит к новому отрыву долота 11 от осадконакоплений 16 и повторению процесса их разрушения и очистки скважины 15. Откачиваемая из скважины 15 пластовая жидкость вместе с продуктами разрушения осадконакоплений 16 по колонне НКТ 1 поступает через тройник 3 в гибкий шланг 4 и далее в емкость 18, находящуюся вблизи скважины 15. Для слива жидкости во время извлечения колонны НКТ 1 на поверхность в нижней части колонны НКТ 1 имеется сбивной штуцер 19.

Во избежание аварийного выброса жидкости из затрубного пространства скважины 15 во время ее очистки устанавливают устьевой сальник 5.

В скважину может быть спущено несколько шлаконакопителей 14 в зависимости от количества осадконакоплений 16.

Пример 1 конкретного осуществления.

На забое скважины N5 глубиной 1200 м с интервалом перфорации 1190-1198 м образовалась пробка из осадконакоплений 16 высотой 6 м, что составляет 75% всей зоны перфорации. В результате приток жидкости в скважину за время ее эксплуатации сократился с 24 до 11 м/сут. Особенностью скважины является то, что она эксплуатирует сильно истощенный пласт 17 с высокой поглощающей способностью, исключающей применение обычной промывки. Применение желонки для удаления пробки неэффективно из-за высокой твердости сцементировавшихся за много лет частиц горной породы. Гидромониторный размыв пробки струйным аппаратом также неприемлем, т.к. избыточное давление в скважине во время размыва приводит к повторному засорению пласта.

Для восстановления дебита скважины проводят очистку забоя от осадконакоплений 16 предложенным устройством.

Осуществляют разрушение осадконакоплений 16, для чего предварительно на колонне НКТ 1 диаметром 73 мм в скважину с внутренним диаметром 130 мм спускают на глубину 1192 м хвостовик 11 с долотом 12 ударного типа диаметром 124 мм. Откачивающий узел устройства имеет поршень 6 диаметром 89 мм, с нагнетательным клапаном 7 диаметром 50 мм, всасывающим клапаном 10 диаметром 60 мм. Затем при помощи подъемного механизма осуществляют процесс многократного перемещения оборудования вверх-вниз на длину 9 м с частотой 2 хода в минуту. При этом хвостовик 11 отрывается от осадконакоплений 16 на 1 м, что контролируют по индикатору веса повышением нагрузки на талевой системе на 450 кг. При ходе вниз хвостовика 11 долотом 12 ударяют по осадконакоплениям 16 массой, равной 450 кг, и разрушают их. При ходе вверх жидкость, содержащую механические примеси, откачивают с теоретической производительностью 143 м/сут.

Таким образом, одновременно производят разрушение осадконакоплений 16 и создают депрессию на пласт путем откачки жидкости из пласта 17. Откачиваемая жидкость, проходя через зону разрушения, уносит продукты разрушения осадконакоплений 16 с забоя скважины 15 на поверхность. При этом в отличие от прототипа пластовая жидкость и продукты разрушения благодаря постоянно действующей депрессии на пласт в коллектор пласта 17 не поступают в течение всего процесса очистки.

Пример 2. Выполняют, как пример 1.

По опыту очистки соседних скважин в данную скважину 15 опускают два шламонакопителя 14, в которых собирают крупные частицы, удаляемые на поверхность после разрушения осадконакоплений 16 и подъема оборудования.

Результатом проведенных операций являлось полное разрушение осадконакоплений и восстановление притока до 24 м/сут.

Источники информации:

1. Муравьев И.М. и Крылов А.П. "Эксплуатация нефтяных месторождений". - М.: Гоcтоптехиздат, 1949 г, с.746-750.

2. Бухаленко Е.И., Абдуллаев Ю.Г."Техника и технология промывки скважин". - М.: Недра, 1982, с.67-83.

3. Богданов А.А., Помазкова З.С. "Струйные аппараты для промывки песчаных пробок в скважине". - М.: Гостоптехиздат, 1960, с.5-19.

4. Патент США N 4924940, кл. E 21 B 37/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫНОСА ЖИДКОСТИ С ЗАБОЯ СКВАЖИНЫ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148705C1 |

| ГРЯЗЕВЫЙ НАСОС ДЛЯ ОЧИСТКИ ЗАБОЯ СКВАЖИН ОТ ПЕСЧАНЫХ И ШЛАМОВЫХ ПРОБОК | 2009 |

|

RU2395670C1 |

| УСТРОЙСТВО ДЛЯ ЗАБОЙНОГО ТЕРМОРЕГУЛИРОВАНИЯ НАГНЕТАЕМОЙ В ПЛАСТ ВОДЫ | 1998 |

|

RU2148707C1 |

| ЗАБОЙНЫЙ ВОДОНАГРЕВАТЕЛЬ ДЛЯ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2001 |

|

RU2204696C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ПАРАФИНИСТОЙ НЕФТИ | 1996 |

|

RU2118451C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ ДОБЫВАЮЩИХ И ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2000 |

|

RU2184837C1 |

| СПОСОБ РАЗРАБОТКИ ВОДОПЛАВАЮЩЕЙ НЕФТЯНОЙ ЗАЛЕЖИ | 1998 |

|

RU2144612C1 |

| СПОСОБ РАЗРАБОТКИ ВОДОПЛАВАЮЩЕЙ НЕФТЯНОЙ ЗАЛЕЖИ | 1998 |

|

RU2136858C1 |

| ПЛАТФОРМА МОРСКОГО БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2000 |

|

RU2166611C1 |

| ГАЗЛИФТНЫЙ ПОДЪЕМНИК | 2001 |

|

RU2182649C1 |

Изобретение относится к нефтяной промышленности и может быть использовано при подземном ремонте скважины. Устройство для очистки забоя скважины от осадконакоплений включает колонну насосно-компрессорных труб (НКТ), подвешенную в скважине на талевой системе подъемного механизма. В верхней части колонны насосно-компрессорных труб имеются тройник с гибким шлангом и устьевой сальник. В нижней части колонны НКТ расположен откачивающий узел. Устройство снабжено хвостовиком с долотом на его нижнем конце, шламонакопителем, расположенным над долотом. Откачивающий узел выполнен в виде присоединенного к нижней части колонны насосно-компрессорных труб поршня с нагнетательным клапаном и упором, размещенного в верхней части хвостовика, цилиндра, в котором расположен поршень, и всасывающего клапана, размещенного между шламонакопителем и поршнем. Упор поршня и нижней торец цилиндра выполнены с возможностью взаимодействия. Устройство содержит несколько шламонакопителей, расположенных последовательно один над другим. Использование изобретения позволяет повысить эффективность очистки забоя скважины от осадконакоплений, упростить конструкцию и увеличить срок службы устройства. 1 з.п. ф-лы, 1 ил.

| US 4924940 A, 15.05.90 | |||

| Устройство для откачки жидкости из буровой скважины | 1982 |

|

SU1059125A1 |

| Способ промывки песчаных пробок в глубинно-насосных скважинах | 1959 |

|

SU133836A1 |

| Устройство для очистки забоя скважин | 1981 |

|

SU973799A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ | 1996 |

|

RU2068078C1 |

| Устройство для очистки призабойной зоны скважины | 1972 |

|

SU540029A1 |

| Устройство для чистки забоя скважины от песчаной пробки | 1980 |

|

SU901476A1 |

| US 4940092 A, 10.07.90 | |||

| US 4721156 A, 26.01.88. | |||

Авторы

Даты

1998-09-20—Публикация

1996-12-27—Подача