Изобретение относится к источникам воды высокого давления объемного типа и, прежде всего, к устройствам для повышения давления воды, которые используются в гидросистемах, работающих при высоких и сверхвысоких давлениях, например, в устройствах для разрушения горных пород, резания различных материалов, очистки поверхностей с применением воды высокого давления.

Известны устройства для повышения давления и насосы высокого давления, в которых для уплотнения плунжерной пары камеры высокого давления применяют щелевые уплотнения с регламентируемым зазором (см. патент США N 4741680, кл. 417/567, 417/571, F 04 B 21/02 от 26.06.86 г.).

Такие уплотнения обладают высокой износостойкостью, низкими потерями на трение, однако в связи со значительным ростом зазоров, связанным с деформацией деталей плунжерной пары при высоких давлениях, эти уплотнения не обеспечивают необходимой герметичности при рабочих режимах.

Известны предложения, направленные на уменьшение деформации гильзы и снижение влияния изменения зазоров в плунжерной паре за счет подачи высокого давления в пространство вокруг гильзы из камеры высокого давления (патент РФ N 2020340, кл. F 16 J 15/32 от 25.06.91 г.) или из зазора плунжерной пары (патент США N 4102611, кл. 417/469 от 11.04.77 г.).

Во всех указанных конструкциях обеспечивается лишь частичная компенсация деформации гильзы и соответственно частичная стабилизация зазоров плунжерной пары по длине гильзы в связи с тем, что величина давления с уравновешивающей стороны гильзы одинакова по всей ее длине и соответствует в течение каждого цикла работы мгновенному значению давления либо в рабочей камере, либо в определенной точке зазора в плунжерной паре по длине гильзы.

Ближайшим прототипом предлагаемой конструкции является патент США N 3740169, кл. 417/397 от 07.10.70 г., в котором щелевое уплотнение плунжерной пары выполнено в виде плунжера и гильзы, выполненной с поперечными каналами, соединяющими ее внутреннюю и внешнюю поверхности и размещенными вдоль длины гильзы, установленной неподвижно в корпусе гидроцилиндра высокого давления.

Эта конструкция при достаточно длинной гильзе также обеспечивает лишь частичную компенсацию радиальной деформации гильзы и использование по назначению только концевого участка щелевого зазора (от последнего ряда отверстий до конца гильзы), что приводит к снижению объемного коэффициента полезного действия плунжерной пары.

В связи с тем, что величина объемных потерь в щелевом уплотнении плунжерной пары в источниках давления, предназначенных для получения высокого и сверхвысокого (свыше 100 мПа) давления воды является важнейшим параметром, определяющим технический уровень оборудования, предлагается для снижения объемных потерь разместить вдоль наружной поверхности гильзы ряд кольцевых камер противодавления, разделенных уплотнительными поясками и соединенных с зазором в плунжерной паре поперечными каналами, расположенными вдоль длины гильзы.

Предлагается также каждый плунжер устройства снабдить импульсным механизмом для подачи смазочно-герметизирующей жидкости, поступающей от ее источника под давлением, в первую (со стороны полости высокого давления) камеру противодавления. Для этого выходной канал импульсного устройства соединяется с первой камерой противодавления непосредственно, а с источником смазочно-гермитизирующей жидкости посредством обратного клапана.

В качестве импульсного механизма предлагается применить разделитель сред, например, поршневого или мембранного типа, установленный в корпусе с образованием двух полостей, одна из которых соединена с выходным каналом устройства, а вторая - с полостью высокого давления источника воды высокого давления.

Возможно также применить в качестве импульсного механизма для подачи под высоким давлением смазочно-герметизирующей жидкости вспомогательный мультипликатор с приводными поршневыми полостями прямого и обратного хода и штоковой полостью высокого давления, которая соединена с выходным каналом устройства, а приводные полости прямого и обратного хода устройства соединены соответственно с приводными полостями устройства для повышения давления воды при исполнении последнего с гидравлическим приводом.

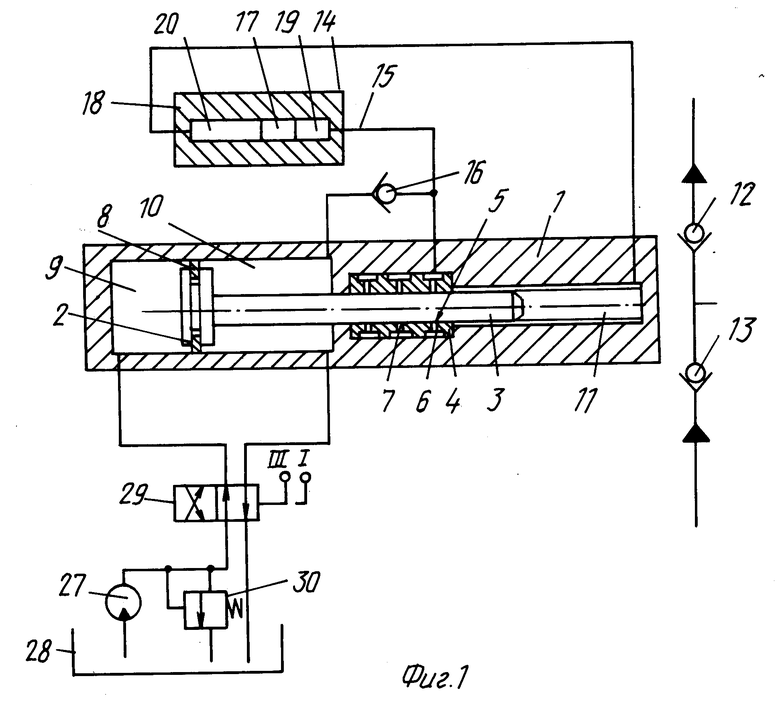

На фиг. 1 показана конструктивная схема устройства на базе одностороннего двухступенчатого гидроцилиндра с предлагаемым щелевым уплотнением и импульсным механизмом для подачи смазочно-герметизирующей жидкости, выполненным в виде поршневого разделителя сред.

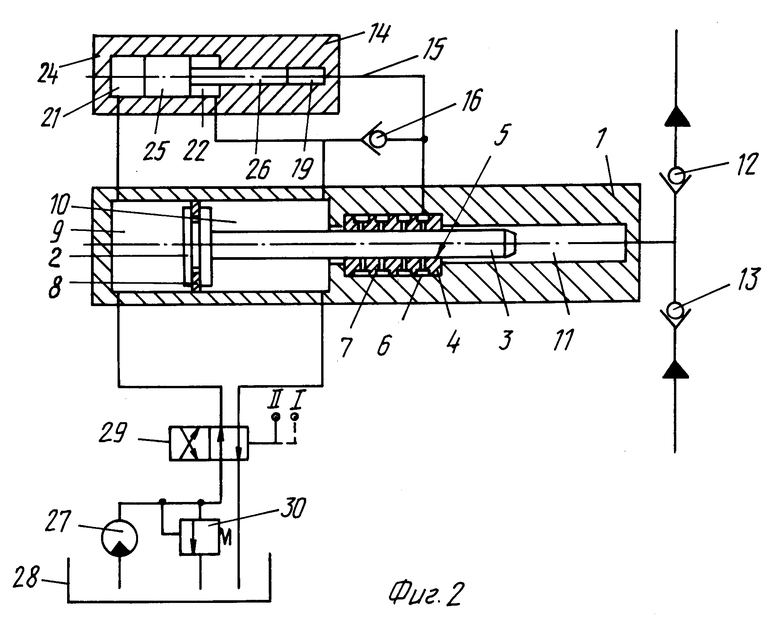

На фиг. 2 приведена аналогичная конструкция с импульсным механизмом в виде вспомогательного мультипликатора.

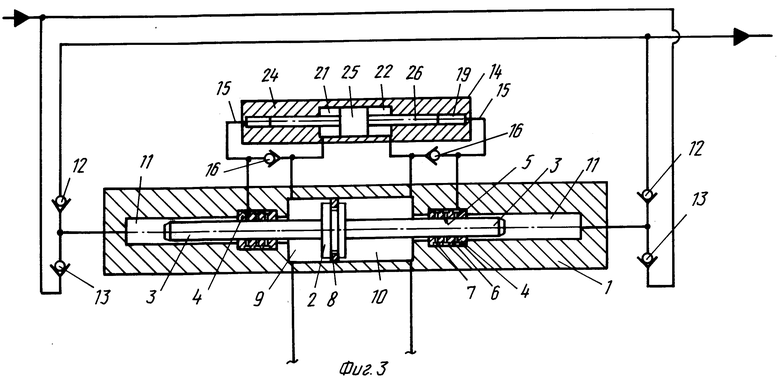

На фиг. 3 приведена конструктивная схема предлагаемого устройства на базе двухстороннего гидроцилиндра.

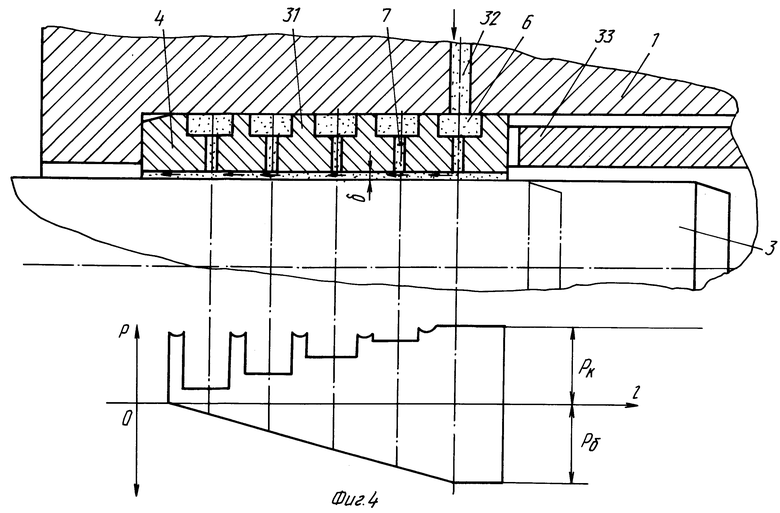

На фиг. 4 показаны конструктивное исполнение щелевого уплотнения и соединения, образованного плунжером и гильзой, а также эпюра давлений в зазоре щелевого уплотнения и в камерах противодавления.

Предлагаемое устройство для повышения давления (фиг. 1, 2 и 3) состоит из ступенчатого гидроцилиндра 1, в корпусе которого установлены поршень 2 и связанный с ним плунжер 3.

Гильза 4, установленная с натягом в отверстии корпуса, образует совместно с плунжером 3 щелевое уплотнение с регламентируемым зазором 5. Вокруг гильзы 4 вдоль ее наружной поверхности размещаются кольцевые камеры 6 противодавления, соединенные с зазором 5 щелевого уплотнения радиальными каналами 7, которые расположены группами в поперечных сечениях вдоль длины гильзы и соединяют внешнюю и внутреннюю поверхность гильзы.

Поршень 2 уплотняется в корпусе гидроцилиндра 1 плавающим (в радиальном направлении) уплотнением 8. Поршень и плунжер образуют в корпусе две приводные поршневые полости 9 и 10 (прямого и обратного хода) и полость 11 высокого давления. На выходе из полости высокого давления 11 размещены напорный и обратный клапаны 12 и 13.

Устройство снабжено импульсным механизмом 14, для подачи под давлением смазочно-герметизирующей жидкости, в качестве которой может быть использована, например, рабочая жидкость (минеральное масло) гидросистемы привода, с выходным каналом 15, который соединен с ближайшей к полости высокого давления 11 камерой противодавления 6 непосредственно, а с поршневой полостью 10 (9) обратного хода гидроцилиндра посредством обратного клапана 16.

Механизм 14 (фиг. 1) выполнен в виде разделителя сред, например, поршневого типа с поршнем 17, установленным в корпусе 18 с образованием двух полостей 19 и 20, одна из которых 19 соединена с выходным каналом 15 устройства, а вторая 20 - с полостью высокого давления 11 повысителя.

Импульсный механизм 14 может быть также выполнен в виде вспомогательного мультипликатора (фиг. 2 и фиг. 3) с приводными полостями 21 и 22 прямого и обратного хода и полостью 19, который состоит из корпуса 24, поршня 25 со штоком 26. При этом коэффициент мультипликации этого мультипликатора выбирается равным коэффициенту мультипликации ступенчатого гидроцилиндра 1 повысителя давления воды.

Полости 21 и 22 прямого и обратного хода механизма 14 соединены соответственно с полостями 9 и 10, которые в свою очередь соединены с насосом 27 и баком 28 гидросистемы привода повысителя посредством золотника 29 (на фиг. 3 не показаны). Гидросистема привода оснащена также предохранительным клапаном 30.

Устройство для повышения давления, представленное на фиг. 3, выполнено в виде двухстороннего двухступенчатого гидроцилиндра 1, и соответственно импульсный механизм для подачи смазочно-геометизирующей жидкости также выполнен в виде двухстороннего вспомогательного мультипликатора 14. Составные части устройство на фиг. 3 обозначены теми же позициями, что и на фиг. 2.

На фиг. 4 показаны конструктивные элементы щелевого уплотнения подвижного соединения плунжера 3 и гильзы 4, в число которых входят кольцевые камеры противодавления 6, отделенные друг от друга уплотнительными поясками 31 и соединенные с щелевым зазором δ между плунжером 3 и гильзой 4 каналами 7. Через канал 32 в первую камеру противодавления подается под давлением смазочно-герметизирующая жидкость.

График на этом рисунке иллюстрирует распределение давления рабочей жидкости в зазоре δ и в камерах противодавления вдоль всей гильзы от торца дистанционной втулки 33 до торца расточки в корпусе гидроцилиндра 1.

Устройство для повышения давления предлагаемой конструкции (фиг. 1, 2 и 3) работает следующим образом.

При смещении реверсивного золотника 29 в положение I рабочая жидкость насосом 27 из бака 28 (на фиг. 3 не показаны) подается в полость 10 ступенчатого гидроцилиндра и через обратный клапан 16 в первую камеру противодавления 6 гильзы 4.

Одновременно рабочая жидкость поступает в полость 19 (фиг. 1) и в полость 22 (фиг. 2 и 3) устройства 14 для подачи смазочно-герметизирующей жидкости.

После смещения поршня 17 (фиг. 1) и поршня 25 со штоком 26 (фиг. 2 и 3) в крайнее левое положение начинают перемещаться влево поршень 2 со штоком 3 ступенчатого гидроцилиндра (фиг. 1, 2 и 3).

При этом рабочая жидкость из полостей 9 и 21 (фиг. 2 и 3) через реверсивный золотник 29 возвращается в бак 28, а в правую полость высокого давления 11 через клапан 13 от источника (на фиг. 1, 2 и 3 не показан) поступает вода под давлением источника (например, водопроводной сети).

При этом рабочая жидкость, которая поступает через обратный клапан 16 в первую камеру противодавления 6 и далее в зазор между плунжером 3 и гильзой 4, обеспечивает смазку щелевого уплотнения и вытеснения воды из зазора во время хода влево.

После переключения реверсивного золотника 29 в положение II, по мере сжатия воды в полости высокого давления 11 и полости 20 устройства 14 (фиг. 1), давление рабочей жидкостей в полостях 9 (фиг. 1, 2 и 3) и 21 (фиг. 2 и 3) возрастает, поршень 2 с плунжером 3 перемещаются вправо, рабочая жидкость из полостей 10 (и 22) сливается в бак 28, и во время рабочего хода повысителя вправо смазочно-герметизирующая жидкость под давлением, равным или несколько превышающим давление воды в полости 11, поступает от устройства 14 в первую камеру противодавления 6 и затем в зазор щелевого уплотнения.

В связи с тем, что механические потери при перемещении поршня и плунжера ступенчатого гидроцилиндра 1 всегда выше, чем аналогичные потери в устройстве 14, давление рабочей жидкости в первой камере 6 несколько выше, чем величина давления в полости 11. Это обеспечивает смазку рабочей жидкостью подвижного соединения шток-гильза, вытеснение воды из зазора щелевого уплотнения и работу щелевого уплотнения только на рабочей жидкости (минеральном масле) системы привода.

После достижения в полости 11 уровня давления, достаточного для открытия клапана 12, последний открывается и при дальнейшем движении плунжера вода вод высоким давлением поступает к потребителю.

При этом щелевой зазор обеспечен смазкой минеральным маслом (а не водой). Утечка воды из камеры высокого давления 11 исключена. Утечка рабочей жидкости системы привода (минерального масла) по щелевому уплотнению минимальна в связи со значительным ростом вязкости смазочно-герметизирующей жидкости с ростом давления во время рабочего хода устройства и стабильной величиной зазора в щелевом уплотнении.

При этом стабильная величина зазора в щелевом уплотнении (между гильзой 4 и плунжером 3) обеспечивается примерным равенством давлений с внешней и внутренней стороны гильзы по ее длине (см. эпюры давлений, приведенные на фиг. 4).

Взаимная герметичность соседних кольцевых камер противодавления при стабильном внутреннем (и внешнем) диаметре гильзы и увеличивающемся (при росте давления) посадочном диаметре корпуса обеспечивается соответствующим выбором величины податливости уплотнительных поясков между камерами.

После окончания хода вправо золотник 29 вновь устанавливается в положение I, и цикл работы устройства повторяется.

Таким образом, предлагаемая конструкция плунжерного устройства для повышения давления воды с предлагаемым щелевым уплотнением плунжера обеспечивает повышение эффективности уплотнения за счет стабилизации величины зазора в щелевом уплотнении и подачи в зазор смазочно-герметизирующей жидкости с повышенной вязкостью, возрастающей при повышении давления и за счет подачи рабочей жидкости в зазор под давлением, равным или большим, чем мгновенное значение давления воды в полости высокого давления устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЕ ЖИДКОСТНОЕ УПЛОТНЕНИЕ ДЛЯ ВЫСОКИХ ПЕРЕПАДОВ ДАВЛЕНИЯ | 1996 |

|

RU2119606C1 |

| ГОРНОПРОХОДЧЕСКАЯ МАШИНА С ГИДРОМЕХАНИЧЕСКИМ РАБОЧИМ ОРГАНОМ | 1995 |

|

RU2100598C1 |

| УПЛОТНЕНИЕ ДЛЯ СТУПЕНЧАТЫХ ГИДРОЦИЛИНДРОВ | 1995 |

|

RU2097631C1 |

| УСТРОЙСТВО ИМПЛОЗИОННО-ГИДРОИМПУЛЬСНОЕ ДЛЯ СТИМУЛЯЦИИ ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИН | 2011 |

|

RU2468192C1 |

| УСТАНОВКА БЕСКОМПРЕССОРНОГО ГАЗЛИФТА С ПЛУНЖЕРНЫМ ЛИФТОМ | 1995 |

|

RU2070278C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1992 |

|

RU2030635C1 |

| ГИДРОСИСТЕМА ПРИВОДА ПОДАЧИ СТАВА БУРОВОГО СТАНКА | 1997 |

|

RU2127796C1 |

| МУЛЬТИПЛИКАТОР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 2018 |

|

RU2679958C1 |

| ДЕМПФЕР-ПУЛЬСАТОР ПОТОКА ЖИДКОСТИ В СКВАЖИНЕ | 2011 |

|

RU2468182C1 |

| МОТОР-РЕКУПЕРАТОР | 1992 |

|

RU2046976C1 |

Устройство относится к источникам воды высокого давления объемного типа, используемым для разрушения горных пород, резания различных материалов, очистки поверхностей. Устройство для повышения давления воды содержит поршень и связанный с ним плунжер, установленные в корпусе ступенчатого гидроцилиндра, с образованием поршневых полостей прямого и обратного хода и полости высокого давления. Устройство содержит щелевое уплотнение плунжера, выполненное в виде установленной в корпусе гильзы с размещенными вдоль ее длины поперечными каналами. Каналы соединяют внешнюю и внутреннюю поверхности гильзы. Для снижения объемных потерь вдоль наружной поверхности гильзы выполнены кольцевые камеры противодавления. Камеры противодавления расположены в каждом сечении с поперечными каналами и разделены уплотнительными поясками. Устройство снабжено импульсным механизмом для подачи смазочно-герметизирующей жидкости. Выходной канал соединен с первой, со стороны полости высокого давления устройства, камерой противодавления непосредственно, а с поршневой полостью обратного хода устройства - посредством обратного клапана. Импульсный механизм может быть выполнен в виде разделителя среды, установленного в корпусе с образованием двух полостей. Одна из полостей соединена с выходным каналом устройства, а вторая - с полостью высокого давления устройства. Импульсный механизм может быть выполнен в виде вспомогательного мультипликатора с приводными полостями прямого и обратного хода штоковой полостью высокого давления. Штоковая полость соединена с выходным каналом, а полости прямого и обратного хода вспомогательного мультипликатора соединены соответственно с полостями прямого и обратного хода устройства. Повыситель давления позволяет снизить объемные потери. 2 з.п.ф-лы, 4 ил.

| US 3740169, 07.10.70 | |||

| US 4102611, 11.04.77 | |||

| US 4741680, 26.06.86 | |||

| Мультипликатор давления | 1982 |

|

SU1137255A1 |

| Мультипликатор давления | 1980 |

|

SU1011917A1 |

| 0 |

|

SU157621A1 | |

Авторы

Даты

1998-09-27—Публикация

1996-02-29—Подача