Изобретение относится к щелевым уплотнениям соединений с возвратно-поступательным движением, используемым в источниках жидкости высокого и сверхвысокого давления, при котором деформация сопряженных деталей существенным образом влияет на герметичность соединения.

Щелевые жидкостные уплотнения обладают высокой износостойкостью, низкими потерями на трение, однако в связи с деформацией деталей плунжерной пары и ростом регламентируемого зазора не обеспечивают необходимой герметичности при высоких рабочих давлениях.

Предложения, направленные на уменьшение деформации гильзы и снижение влияния изменения зазоров в плунжерной паре за счет подачи высокого давления в камеру, образованную вокруг гильзы, из камеры высокого давления или из зазора плунжерной пары, известны (см. патент РФ N 2020340, кл. F 16 J 15/32 от 25.06.91 г., патент США N 4102611, кл. 417/469 от 11.04.77 г.).

В указанных конструкциях обеспечивается стабилизация зазора только на коротком участке по длине гильзы, а на большей части ее длины происходит либо увеличение, либо уменьшение зазора, что может привести к росту утечек и повреждению деталей подвижного соединения, снижению ресурса.

Ближайшим аналогом (прототипом) предлагаемой конструкции является патент США N 3740169, кл. 417/397 от 07.10.70 г., в котором щелевое уплотнение плунжерной пары представлено в виде плунжера и гильзы, выполненной с радиальными каналами, соединяющими внутреннюю и внешнюю поверхности гильзы и размещенными группами в поперечных сечениях вдоль длины гильзы, установленной в корпусе гидроцилиндра высокого давления.

Эта конструкция при длине гильзы существенно большей, чем величина рабочего хода плунжера, также обеспечивает использование в качестве щелевого уплотнения только короткого концевого участка щелевого зазора (от последнего ряда отверстий до конца гильзы), что приводит к снижению объемного коэффициента полезного действия плунжерной пары.

Задача изобретения - повышение объемного коэффициента полезного действия плунжерной пары.

С учетом того, что величина объемных потерь в щелевом уплотнении для высоких перепадов давления (100 МПа и более) является важнейшим параметром, технический результат достигается тем, что вдоль наружной поверхности гильзы размещают ряд кольцевых камер противодавления, разделенных уплотнительных поясками и соединенных с зазором в плунжерной паре каналами, расположенными вдоль длины гильзы. Пояски между кольцевыми камерами предлагается уплотнять либо традиционными уплотнителями с применением эластомеров, либо (с целью обеспечения надежности устройства) за счет повышенной упругости уплотнительных поясков, выполненных, например, на внутренней поверхности корпуса или на внешней поверхности гильзы. Необходимая при этом упругость поясков достигается при этом выбором минимально возможной величины натяга по посадке гильзы в корпусе, который зависит, в свою очередь, от величины диаметральной деформации корпуса при максимальном рабочем давлении, а также выбором соотношения между высотой и шириной уплотнительных поясков и между шириной камер противодавления и расстоянием между осями соседних камер.

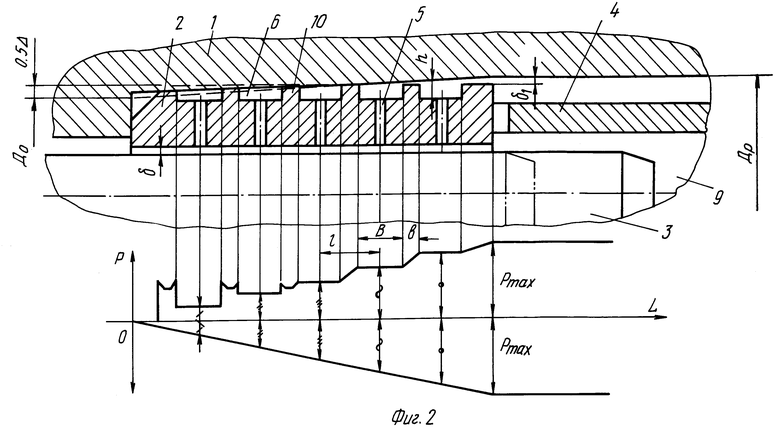

На фиг. 1 показана конструкция щелевого уплотнения и эпюра распределения давлений, действующих на гильзу, со стороны камер противодавления при применении эластомерных уплотнений между камерами.

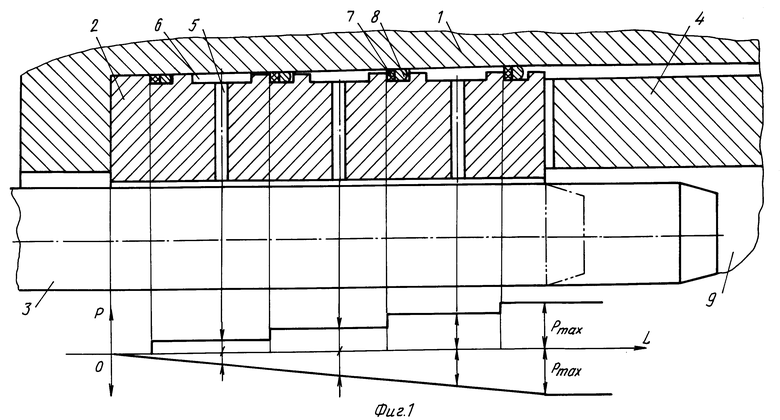

На фиг. 2 приведена аналогичная конструкция при уплотнении поясков между камерами противодавления за счет упругой деформации поверхностей контакта корпуса и гильзы.

Щелевое уплотнение (фиг. 1 и 2) состоит из корпуса 1, установленной неподвижно в его расточке гильзы 2 и плунжера 3. Гильза 2 фиксируется в расточке корпуса втулкой 4. Зазор между плунжером и гильзой образует собственно щелевое уплотнение подвижного соединения. В гильзе вдоль ее длины выполнен ряд каналов 5, соединяющих внутреннюю поверхность (щелевой зазор между гильзой и плунжером) с внешней ее поверхностью. Вдоль наружной поверхности гильзы выполнены кольцевые камеры 6 противодавления. Между соседними камерами в соединении гильза-корпус установлены (фиг. 1) защитное 7 и уплотнительное 8 кольцо, которые обеспечивают отсутствие перетока рабочей жидкости между корпусом 1 и гильзой 2 из предыдущей камеры в последующую при деформации (увеличением диаметра отверстия) корпуса под воздействием переменного значения давления в рабочей камере 9 и камерах 6 противодавления.

В конструкции щелевого уплотнения, представленного на фиг. 2, уплотнение камер противодавления обеспечивается за счет упругости контактирующих элементов сопряженных деталей - расточки корпуса и уплотнительных поясков 10 гильзы 2. При этом необходимая величина упругости этих элементов в зоне контакта обеспечивается заданным соотношением между высотой h и шириной b уплотнительных поясков и между шириной камер B и расстоянием между их осями l. При задаваемых соотношениях геометрических параметров камер и уплотнительных поясков обеспечивается также сохранение не только диаметра, но и геометрии внутренней поверхности гильзы в процессе циклического возрастания и уменьшения рабочего давления, деформации расточки корпуса и уровня напряжений в зонах контакта гильзы и корпуса.

Щелевое уплотнение работает следующим образом.

При каждом рабочем ходе плунжера 3 вправо давление в рабочей камере 9 возрастает и достигает максимальной величины. Затем при обратном ходе уровень давления падает.

Рабочая жидкость во время рабочего хода из полости высокого давления (в камере 9) протекает по регламентируемому зазору между плунжером 3 и гильзой 2 в сторону полости низкого давления 11. При условии постоянства вязкости рабочей жидкости, протекающей по зазору, эпюра давлений вдоль щелевого зазора будет линейной, а эпюра давлений вокруг внешней поверхности гильзы будет ступенчатой (благодаря выполнению вдоль наружной поверхности гильзы кольцевых камер противодавления, соединенных каналами со щелевым зазором и разделенных уплотнительными поясками), но уровень давления в каждой последующей камере будет соответствовать средней величине давления на противолежащем участке щелевого зазора. При этом равенство (в среднем) давлений, действующих на внешнюю и внутреннюю поверхность гильзы, сохраняется на любом участке ее длины во всем диапазоне рабочих давлений от нулевого значения до максимального.

Это обеспечивает стабильность и практическую независимость величины зазора в щелевом уплотнении от мгновенного значения величины давления.

При изменении вязкости рабочей жидкости в зазоре под влиянием температуры или давления эпюра давления вдоль зазора будет криволинейной, но равенство средних значений давления на каждом участке длины гильзы на ее внешнюю и внутреннюю поверхность сохранится, а следовательно и сохранится независимость величины зазора δ в щелевом уплотнении от величины давления на всей длине щелевого уплотнения.

Вместе с тем, если при постоянном значении вязкости и линейной эпюре давлений перепады давлений на каждом участке примерно одинаковы, то при применении большинства реальных рабочих жидкостей, вязкость которых существенно, а часто и значительно, зависит как от температуры, так и от давления, эта эпюра будет заведомо нелинейной.

Это снижает эффективность щелевого уплотнения в целом, и для приближения эпюры давления к линейной с целью снижения утечек через зазор δ при заданных геометрических параметрах уплотнения предлагается величину натяга в соединении гильза-корпус назначать меньшей, чем величина диаметральной деформации Δ . При таком исполнении на первых уплотнительных поясках при повышении давления и вязкости рабочей жидкости появляются зазоры и на начальном участке гильзы утечка вязкой жидкости под воздействием высокого давления происходит двумя путями по щелевому зазору δ1 между корпусом и гильзой, а далее уровень утечки из предыдущей камеры в последующую снижаясь, прекращается и на конечном участке утечка менее вязкой жидкости под пониженным давлением продолжается только по зазору δ . Такой порядок утечки выравнивает эпюру давлений в щелевом уплотнении и повышает эффективность устройства в целом.

Таким образом, применение описанной конструкции щелевого уплотнения для высоких перепадов давления обеспечивает примерное равенство давлений (равенство площадей эпюр давлений) с внешней и с внутренней стороны гильзы на любом участке ее длины, а также постоянство величины зазора и эффективное использование всей длины щелевого уплотнения при переменном значении перепада во всем диапазоне рабочих давлений, в том числе в течение каждого рабочего хода плунжера, и необходимую надежность уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЫСИТЕЛЬ ДАВЛЕНИЯ | 1996 |

|

RU2119596C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1992 |

|

RU2030635C1 |

| УПЛОТНЕНИЕ ВАЛА РЕАКТОРА СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 1992 |

|

RU2099617C1 |

| УПЛОТНЕНИЕ ДЛЯ СТУПЕНЧАТЫХ ГИДРОЦИЛИНДРОВ | 1995 |

|

RU2097631C1 |

| СОЕДИНЕНИЕ ВРАЩАЮЩЕЙСЯ И НЕПОДВИЖНОЙ ЧАСТЕЙ ТРУБОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ С ТОРЦОВЫМ УПЛОТНЕНИЕМ | 2002 |

|

RU2231707C2 |

| МОТОР-РЕКУПЕРАТОР | 1992 |

|

RU2046976C1 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2085692C1 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 1993 |

|

RU2034517C1 |

| УСТАНОВКА БЕСКОМПРЕССОРНОГО ГАЗЛИФТА С ПЛУНЖЕРНЫМ ЛИФТОМ | 1995 |

|

RU2070278C1 |

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

Щелевое жидкостное уплотнение предназначено для уплотнения соединений с возвратно-поступательным движением. Щелевое уплотнение содержит плунжер и гильзу. Вдоль наружной поверхности гильзы выполнены кольцевые камеры противодавления, разделенные уплотнительными поясками. Камеры соединены каналами с щелевым зазором. За счет задаваемых соотношений между геометрическими параметрами камер и уплотнительных поясков обеспечивается эффективность и надежность щелевого уплотнения при колебаниях давления в широком диапазоне. 2 з.п.ф-лы, 2 ил.

| RU, патент, 2020340, F 16 J 15/32, 1991 | |||

| US, патент, 4102611, 417/469, 1977 | |||

| US, патент, 3740169, 417/397, 1970. |

Авторы

Даты

1998-09-27—Публикация

1996-02-09—Подача