Изобретение относится к уплотнениям для ступенчатых (двух и более) гидроцилиндров с протяженным (более двух диаметров) щелевым уплотнением по крайней мере одной ступени.

Такие гидроцилиндры применяются, например, в гидравлических мультипликаторах (повысителях) для получения сверхвысокого давления, в гидравлических ударниках, работающих с высокой частотой порядка 1000 ударов в минуту и высокими скоростями (5 м/с и выше), и других устройствах.

В таких гидроцилиндрах в связи с применением протяженных щелевых уплотнений с малыми зазорами (δ 20 мкм и менее) на двух и более ступенях одновременно необходимо обеспечение высоких требований по соосности различных ступеней (на длине порядка 10 диаметров и более), невыполнение которых резко снижает ресурс или делает эти устройства неработоспособными.

Вместе с тем решение этой проблемы возможно и другим путем, а именно за счет применения, например, на приводном поршне гидроцилиндра, плавающего в радиальном направлении уплотнения.

Основным требованием к такому уплотнению является обеспечение минимальной величины сил трения плавающего кольца при его радиальном смещении относительно поршня независимо от перепада давлений на поршне и величины сил трения между кольцом и цилиндром во время движения поршня вдоль его оси.

Выполнение этого требования возможно при условии обеспечения бесконтактности уплотнения и стабильности толщины масляной пленки в торцевых зазорах.

Плавающие уплотнения для соединений с возвратно-поступательным движением известны. (Уплотнения и уплотнительная техника. Справочник. Кондаков Л.А. и др. М. Машиностроение, 1986, 464 с; см. фиг. 4.1 ж с.152; фиг. 4.6 с.155; фиг. 4.19 ж и з с. 171, с. 175, фиг. 4.22 с.175-177). Эти уплотнения представляют собой различной конструкции поршневые кольца (разрезные, неразрезные, металлические, эластомерные и т.д.) и те из них, которые допускают увеличенные зазоры между уплотняемыми деталями ( и, следовательно, несоосность пары уплотняемых деталей), являются контактными плавающими уплотнениями, радиальному смещению которых во время рабочего хода препятствует сила трения, возникающая при микроперемещениях в условиях полусухого трения под значительной осевой нагрузкой, возрастающая при росте рабочего перепада давлений на поршне и поршневом кольце.

Эта радиальная сила трения на поршне создает во время рабочего хода (при меняющейся несоосности уплотняемых деталей) изгибающие нагрузки на шток и гильзу щелевого уплотнения, которые приводят к износу деталей пары, прежде всего щелевого уплотнения первой ступени, снижению ресурса или аварийному выходу из строя ступенчатого гидроцилиндра.

Для устранения указанных недостатков известных уплотнений для возвратно-поступательного движения при их использовании в ступенчатых гидроцилиндрах с осевым щелевым уплотнением одной из ступеней предлагается плавающее бесконтактное уплотнение, состоящее из неразрезного кольца с плоско-параллельными торцами, установленное между торцами опорных колец, закрепленных в одной из деталей уплотняемой пары второй ступени гидроцилиндра. При этом полость между плавающим кольцом и этой деталью соединена гидравлическим каналом с полостью низкого давления гидроцилиндра, а на противоположных торцах плавающего кольца или торцах опорных колец выполнены соединенные между собой гидравлическими каналами торцевые канавки и уплотняющие пояски, образующие одно выходное и три выходных торцевых щелевых уплотнения.

Предлагается также с целью обеспечения эффективности, минимизации радиальных размеров уплотнения и величины утечек при проектировании уплотнения зазор между уплотняемыми деталями второй ступени гидроцилиндра принимать большим, чем максимально возможная суммарная величина несоосности ступеней пары уплотняемых деталей гидроцилиндра, а разность величин радиальной ширины канавок принимать равной или большей величины диаметрального зазора, но не более удвоенной суммы радиальной ширины пояска входного щелевого уплотнения и диаметрального зазора.

При таком исполнении плавающего уплотнения гарантированно обеспечивается бесконтактность торцевых уплотнений независимо от перепада давлений на поршне гидроцилиндра, а также устойчивость равновесного положения плавающего кольца в среднем положении (при примерном равенстве торцевых зазоров по обе его стороны) и широком диапазоне изменения сил трения плавающего кольца при его движении вдоль оси гидроцилиндра относительно второй детали уплотняемой пары.

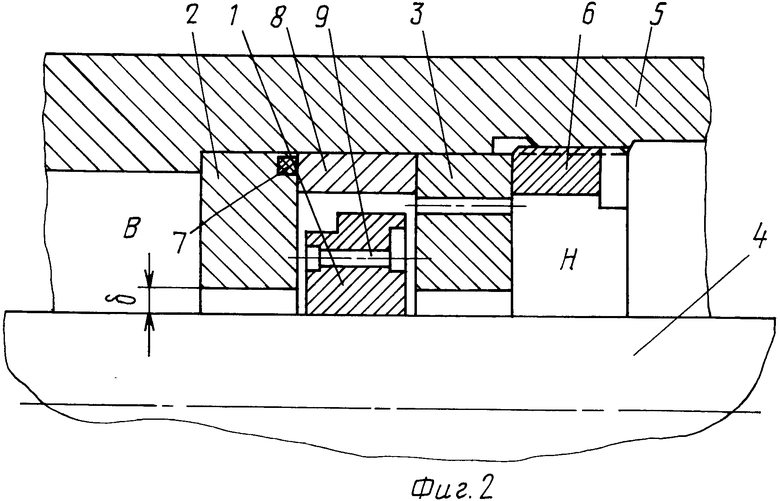

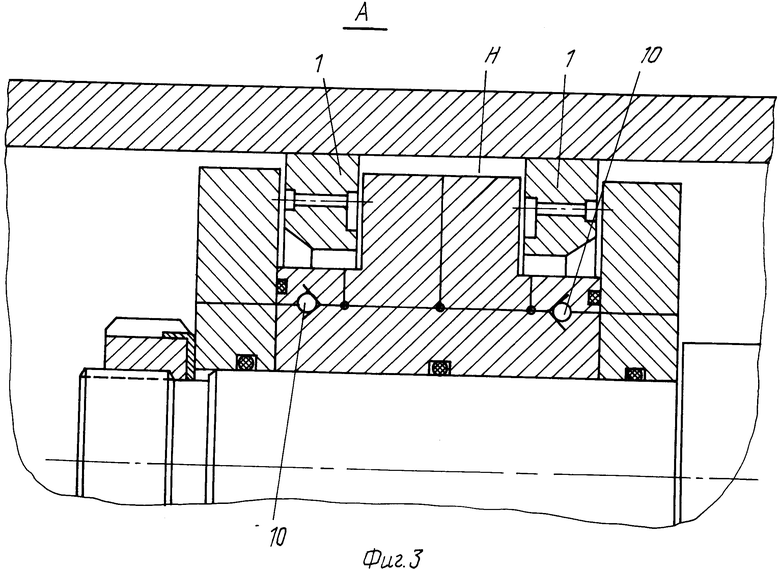

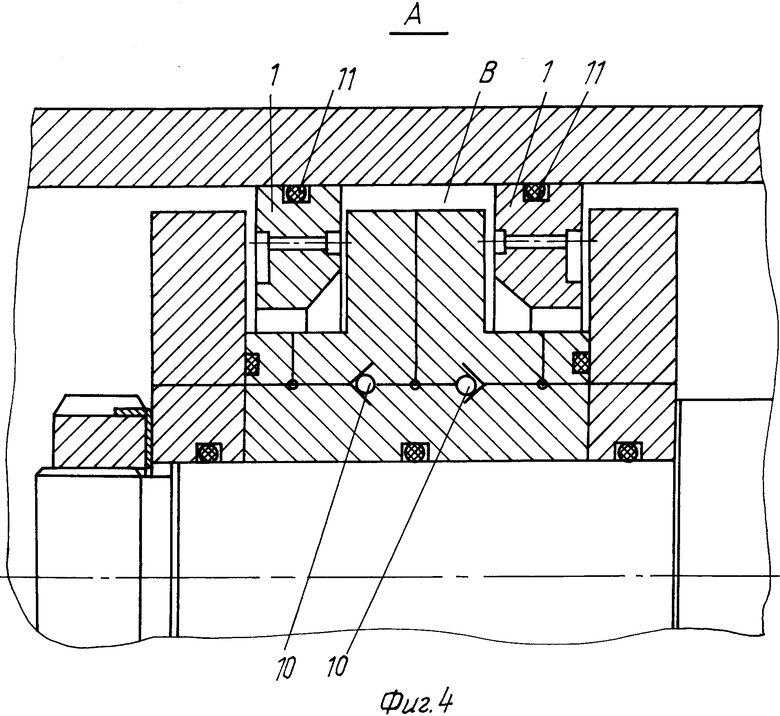

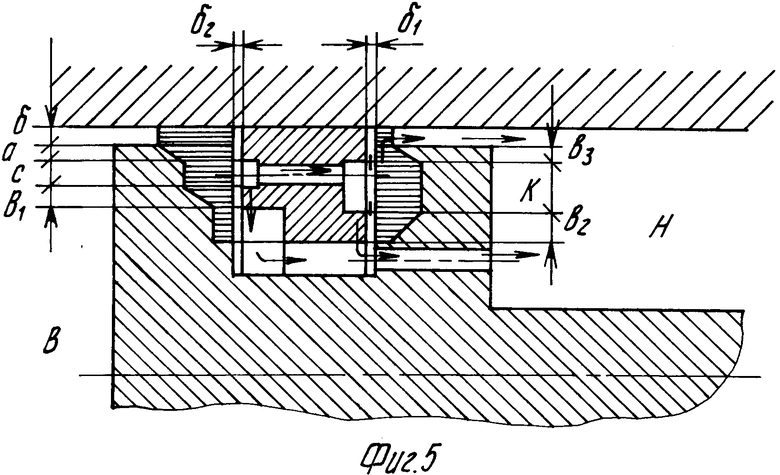

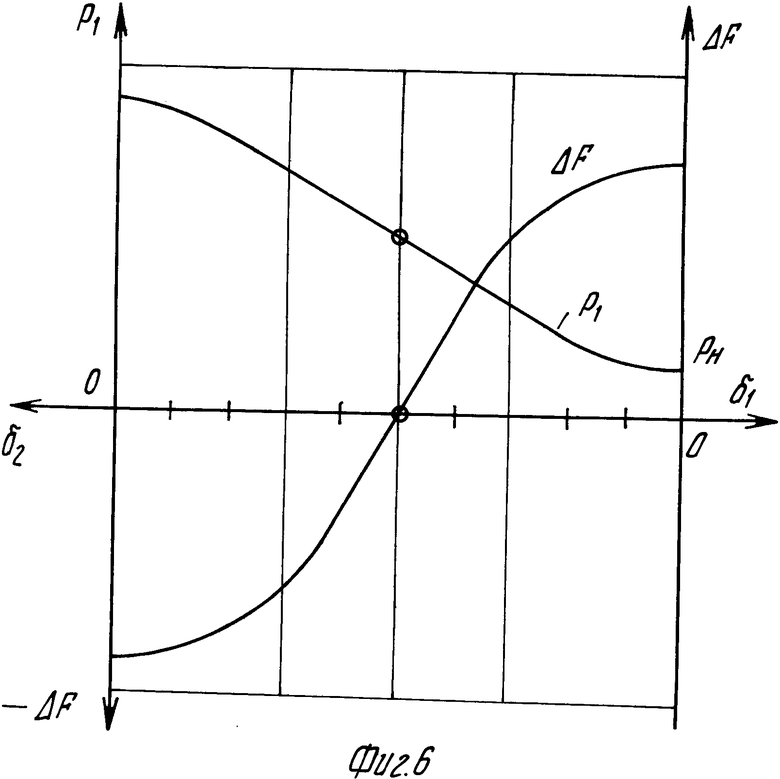

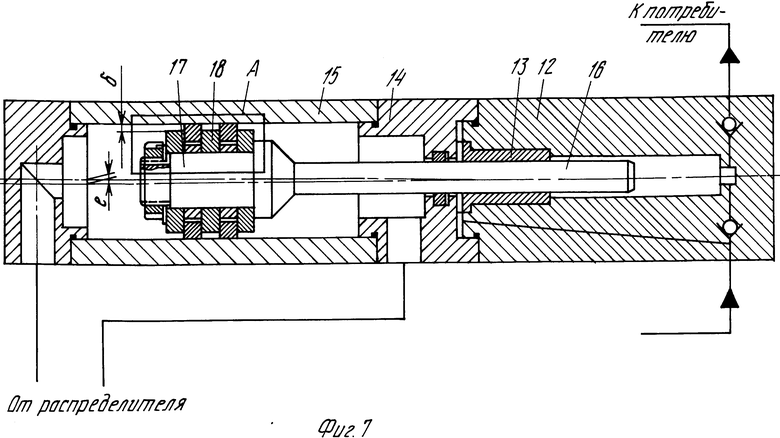

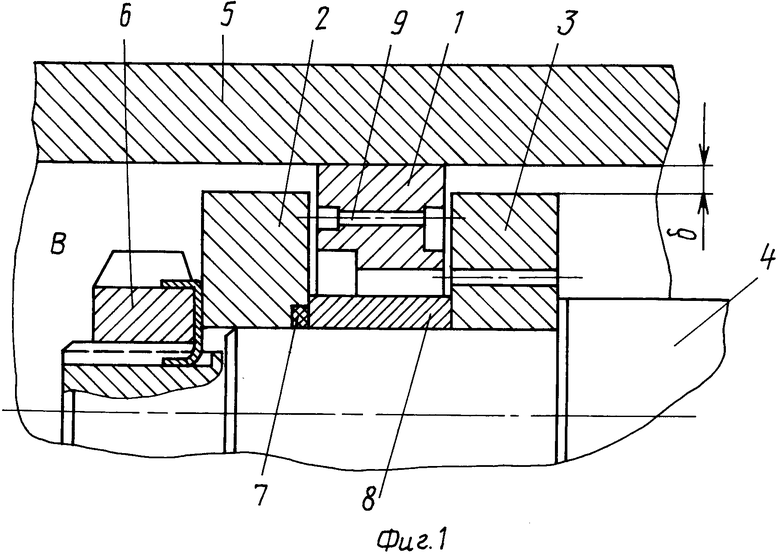

На фиг. 1 показан продольный разрез предлагаемого уплотнения поршня в гидроцилиндре; на фиг. 2 вариант выполнения уплотнения штока (плунжера в крышке гидроцилиндра; на фиг. 3 и 4 варианты исполнения двухсторонних поршневых уплотнений; на фиг. 5 принципиальная схема предлагаемого уплотнения, схема осевых нагрузок на плавающее кольцо; на фиг. 6 графики изменения осевых сил, действующих справа и слева на кольцо при изменении сил трения при движении кольца по поверхности гидроцилиндра и изменения давления в канале 9 и торцевых канавках; на фиг. 7 продольный разрез двухступенчатого гидроцилиндра мультипликатора (повысителя давления) со щелевым уплотнением штока и плавающими бесконтактными двухсторонними уплотнениями поршня.

Предлагаемое уплотнение (фиг.1 и 2) состоит из неразрезного плавающего кольца 1, установленного с возможностью радиального смещения между плоско-параллельными торцами опорных колец 2 и 3. Опорные кольца закреплены неподвижно в одной из деталей (на штоке 4 или в корпусе 5 гидроцилиндра) посредством гайки 6 и уплотнены кольцом 7. Регламентированный зазор D = δ1+ δ2 с которым плавающее кольцо 1 установлено между опорными кольцами 2 и 3, определяется дистанционным кольцом 8, размещенным между опорными кольцами 2 и 3. Полость между дистанционным кольцом 8 штока 4 или корпуса 5 и кольцом 1 соединена с полостью низкого давления "H" гидроцилиндра, а на расположенных с разных сторон кольца 1 торцах выполнены соединенные между собой каналом 9 канавки и уплотняющие пояски, образующие одно входное "а" (со стороны полости высокого давления "B") и три выходных В1, В2, В3 торцевых со стороны полости низкого давления "H") щелевых уплотнения (фиг. 5).

Соотношения между величинами радиальных размеров уплотнительных поясков и торцевых канавок выполняют в соответствии с зависимостью:

2δ ≅ K - C ≅ 2(2δ + a)

где δ величина радиального зазора между поршневым (опорным кольцом) и цилиндром (штоком);

K радиальная ширина торцевой канавки со стороны полости "H" низкого давления;

С то же, со стороны полости "B" высокого давления;

а радиальная ширина пояска входного щелевого уплотнения со стороны полости "B" высокого давления.

Уплотнение предлагаемой конструкции может применяться в двухстороннем исполнении. В этом случае используются два установленных встречно кольца 1 в сочетании с двумя обратными клапанами 10 ( фиг.5 и 6). При этом установка колец может быть выполнена в двух вариантах широкими канавками навстречу друг другу (фиг.5) и широкими канавками в сторону рабочих полостей гидроцилиндра (фиг. 6). В первом случае промежуток между поршнем, гидроцилиндром и плавающими кольцами всегда соединен одним из обратных клапанов 10 с полостью низкого давления "H" гидроцилиндра. Во втором случае этот промежуток всегда соединен одним из клапанов 10 с полостью высокого давления B гидроцилиндра.

Подвижное соединение "плавающее кольцо цилиндр (шток)" может в предлагаемом уплотнении уплотняться не только щелевым (фиг.1-3), но и мягким (пластиковым или резиновым) уплотнением 11 различной конструкции (фиг.4).

Предлагаемое уплотнение может выполняться также многоступенчатым, например, при ограниченных радиальных габаритах и значительных перепадах давлений.

Работа предлагаемого уплотнения происходит следующим образом.

При протекании рабочей жидкости (фиг.5) из полости высокого давления "В" через зазор вдоль пояска шириной "а" входного щелевого уплотнения в канавку шириной "с", затем по каналу в канавку "к" и далее через зазоры вдоль поясков трех выходных щелевых уплотнений шириной b1, b2 и b3 одновременно, в зазорах d1 и δ2 формируются давления рабочей жидкости, действующие на торцы плавающего кольца и опорных колец. Эпюры этих давлений показаны на фиг.5. Радиальные размеры поясков и ширина канавок выбираются при этом в заданном интервале таким образом, чтобы площади эпюр по обе стороны от кольца при равных зазорах δ1 = δ2 были одинаковы. При этом в канавках и соединяющем их канале устанавливается определенный уровень промежуточного давления P1, который зависит от отклонения кольца под воздействием осевых внешних сил на кольцо (сил трения) таким образом, что при смещении кольца (нарушении равенства зазоров δ1 ≠ δ2 возникает восстанавливающая сила ±, противодействующая этому смещению, величина которой тем больше, чем больше величина смещения кольца и перепад давления на поршне (фиг.6). Таким образом, кольцо при работе уплотнения находится в устойчивом равновесии, при котором δ1 = δ2 причем отклонения от среднего положения всегда значительно меньше, чем конструктивная величина торцевых зазоров щелевых уплотнений.

Благодаря такой конструкции и механизму работы, обеспечивается отсутствие контакта между опорными поверхностями и торцами плавающего кольца и жидкостного трения между ними во всем диапазоне режимов работы уплотнения.

Применение предлагаемой конструкции плавающего в радиальном направлении уплотнения позволяет исключить влияние всех технологических и монтажных погрешностей изготовления и сборки: суммарной несоосности и непрямолинейности осей таких элементов деталей ступенчатых гидроцилиндров (фиг.7), как рабочие и посадочные поверхности цилиндров высокого 12 и низкого 13 давления, гильзы 14, крышки 15, штока 16 и его головки 17, а также деталей приводного поршня 18.

Для обеспечения полной компенсации суммарной погрешности изготовления деталей и сборки гидроцилиндра величина радиального зазора δ между поршнем 18 и цилиндром 15 должна приниматься большей, чем суммарная величина возможной несоосности "e" перечисленных выше деталей, а минимальные радиальные габариты кольца обеспечиваются при соотношении между величинами уплотнительных поясков и торцевых канавок в соответствии с зависимостью:

2δ ≅ K - C ≅ 2(2δ + a)р

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЫСИТЕЛЬ ДАВЛЕНИЯ | 1996 |

|

RU2119596C1 |

| ЩЕЛЕВОЕ ЖИДКОСТНОЕ УПЛОТНЕНИЕ ДЛЯ ВЫСОКИХ ПЕРЕПАДОВ ДАВЛЕНИЯ | 1996 |

|

RU2119606C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ДНОУГЛУБИТЕЛЬНЫХ РАБОТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2272870C2 |

| СОЕДИНЕНИЕ ВРАЩАЮЩЕЙСЯ И НЕПОДВИЖНОЙ ЧАСТЕЙ ТРУБОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ С ТОРЦОВЫМ УПЛОТНЕНИЕМ | 2002 |

|

RU2231707C2 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2000 |

|

RU2170864C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2159884C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2120073C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

Изобретение относится к уплотнительной технике, может быть использовано в ступенчатых гидроцилиндрах с осевым щелевым уплотнением одной из ступеней, применяемых в мультипликаторах давления, гидравлических ударниках и других устройствах. Сущность изобретения: уплотнение для ступенчатого гидроцилиндра с осевым щелевым уплотнением одной из ступеней состоит из неразрезного кольца с плоско-параллельными торцами, установленного с регламентируемым зазором и возможностью радиального смещения между торцами опорных колец, которые закреплены неподвижно относительно одной из деталей уплотняемой пары второй ступени гидроцилиндра, причем полость между этой деталью и кольцом соединена с полостью низкого давления гидроцилиндра, на расположенных с разных сторон кольца торцах выполнены соединенные между собой канавками уплотняющие пояски, которые образуют одно входное и три выходных торцевых щелевых уплотнения. 1 з.п. ф-лы, 7 ил.

| Голубев А.И | |||

| и др | |||

| Уплотнение и уплотнительная техника | |||

| - М.: Машиностроение, 1986, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1997-11-27—Публикация

1995-09-01—Подача