Изобретение относится к системам управления пространственными многосвязными исполнительными механизмами и может быть использовано в средствах управления, обеспечивающих их совместную работу.

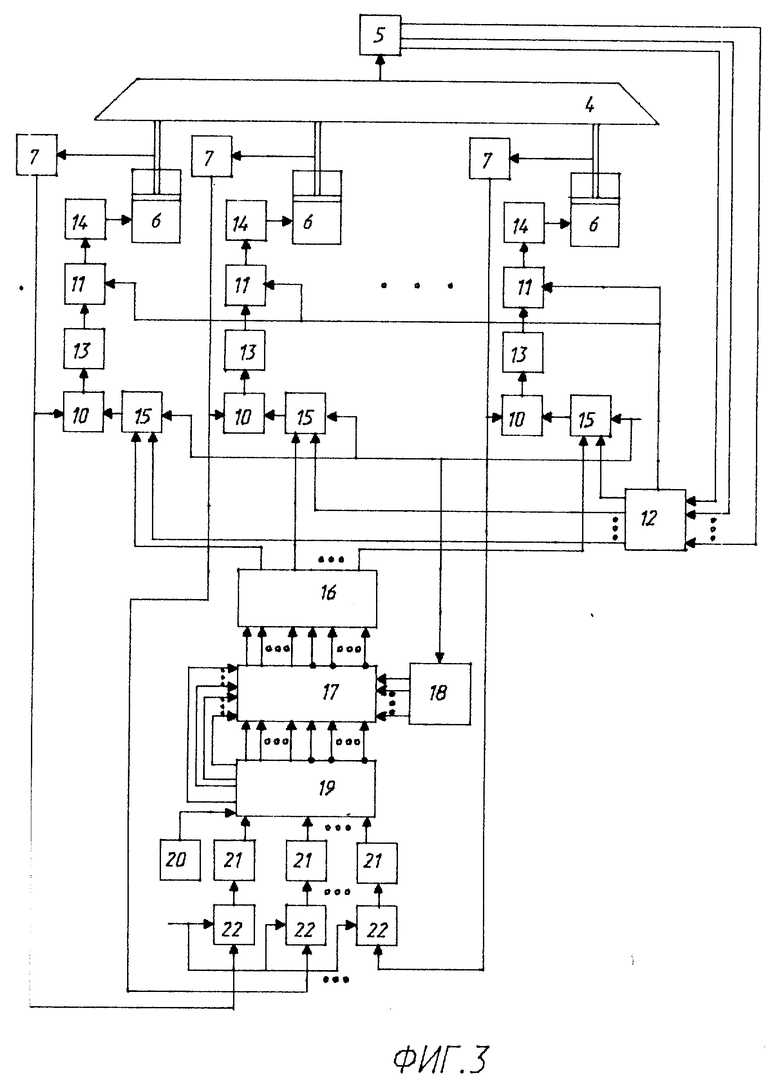

Известен многостепенной стенд для натурно-математического моделирования процессов стыковки космических аппаратов [1, стр. 201-208], [2, стр. 193-199] (фиг.1). На стенде моделируются, как правило, нештатные ситуации, т.е. моделируется стыковка объектов с начальными условиями, для которых математическое моделирование однозначного отвода об успешности их завершения не дает. В процессе подобного моделирования часто происходит превышение расчетных нагрузок (сил и моментов) на элементы стыковочных устройств (СТУ) 1, представленных физически, что ведет к вынужденному останову испытаний. Процесс моделирования характеризуется энергичным перемещением верхнего (активного) СТУ на своих амортизаторах 2 и нижнего (пассивного) СТУ, перемещаемого с помощью длинноходовых электрогидроприводов 3 и установленного на рабочем органе стенда - многостепенной подвижной платформе (МПП) 4. В случае превышения нагрузок, контролируемых датчиком 5, процесс блокируется, при этом СТУ находятся в зацеплении после срабатывания защелок и занимают некое произвольное положение в пространстве (фиг. 1). СТУ могут быть разведены путем отвода платформы стенда только после разгрузки защелок СТУ, т.е. когда отклонение по координатам X,Y,Z,θ,ψ,ϕ от первоначально заданной точки контакта по координате X практически равно нулю. Обычно процесс разгрузки выполняет управляющая ЭВМ по специальной программе.

В случае сбоя в контуре управления либо отказе ЭВМ, ситуация приобретает аварийный характер, т.к. оператору визуально определить направление разгрузки СТУ одновременно по шести координатам, плавно при этом уменьшая нагрузку на многокомпонентный датчик сил, практически чрезвычайно сложно.

Известен ряд устройств для синхронизации гидроцилиндров, например [3], [4], которые могут в принципе осуществить разгрузку стенда. Однако известные устройства обеспечивают синхронную работу гидроцилиндров только в одной плоскости, сводя к минимуму разницу в длинах штоков гидроцилиндров, при этом время компенсации разницы по штоку каждого гидроцилиндра не учитывается в процессе выравнивания.

Известен также "Способ синхронной подачи гидроцилиндров рабочего органа проходческого щита" [5] и устройство, его реализующее, в котором производится измерение положения каждого цилиндра относительно базовой точки.

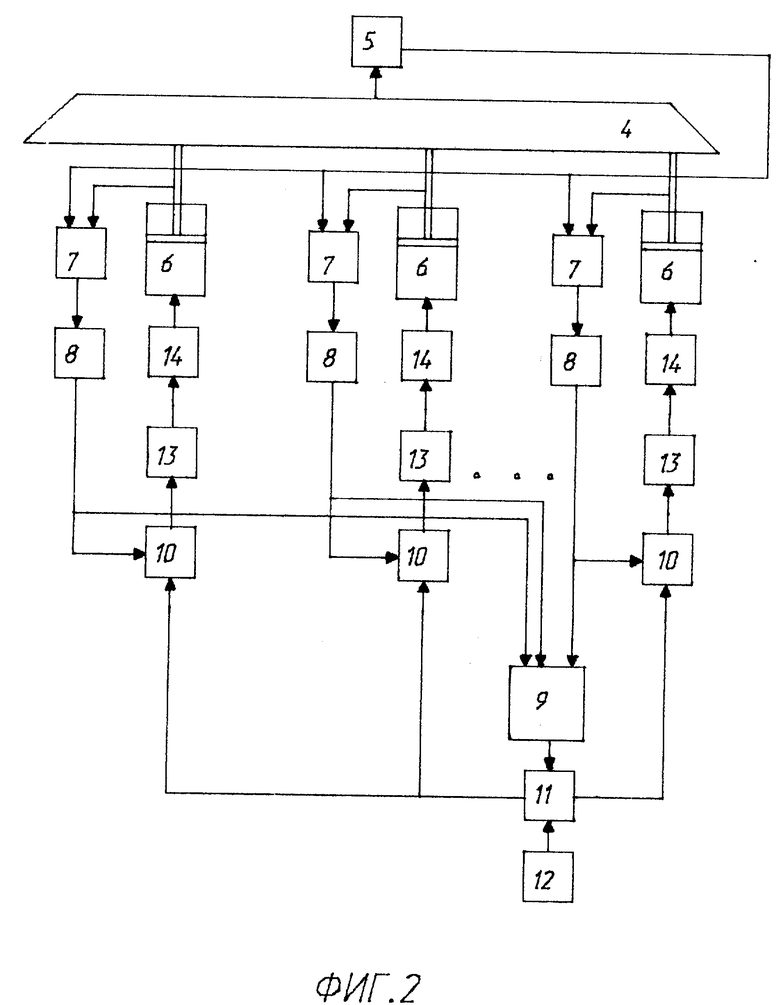

Данное устройство наиболее близко по технической сути и принято за прототип. Функциональная схема устройства приведена на фиг. 2. Устройство содержит рабочий орган (платформу) 4, соединенный с датчиком положения рабочего органа 5 и со штоками гидроцилиндров 6, каждый из которых соединен с датчиком положения его штока 7, вторые входы которых соединены с выходом датчика 5. Выходы датчиков положения штоков 7 через фазочувствительные элементы 8 соединены с входами элемента селекции максимального сигнала рассогласования 9 и с первыми входами суммирующих элементов 10, вторые входы которых соединены с выходами порогового элемента 11, соединенного одним выходом с блоком управления 12, а другим входом - с выходом элемента 9. Выходы же суммирующих элементов 10 через последовательно соединенные регуляторы 13 и гидроусилители 14 соединены с гидроцилиндрами 6.

Недостатком известного решения является невозможность синхронного управления выравниванием МПП одновременно по нескольким координатам (в конкретном стенде воспроизводятся шесть координат) в случае отказа контура управления, так как МПП становится неуправляемой и блокируется средствами контроля. Подобная ситуация предаварийной и при попытках вручную разгрузить стенд может привести к поломке дорогостоящих СТУ.

Техническим результатом предлагаемого изобретения является обеспечение в нештатных ситуациях одновременного выравнивания МПП по нескольким координатам (до шести) за счет синхронного пропорционального управления длинами гидроцилиндров, при этом повышается надежность процесса испытаний в нештатных ситуациях, так как дублируется ЭВМ, сокращается количество операторов, участвующих в разгрузке стенда, обеспечивается автономность процесса разгрузки.

Технический результат достигается тем, что в известное устройство, содержащее рабочий орган, соединенный с датчиком положения рабочего органа и с гидроцилиндра, при этом каждый гидроцилиндр соединен с датчиком положения его штока и подключен к выходу соответствующего гидроусилителя, выход каждого суммирующего элемента соединен с соответствующим регулятором, а также пороговые элементы и блок управления, введены по числу гидроцилиндров переключатели, ключи и элементы памяти, а также блок вычислителей приращений длин штоков гидроцилиндров, блок ключей, блок сумматоров, блок устройств управления скоростью приводов и задатчик уровня выравнивания подвижной платформы, при этом выход каждого датчика положения штока одновременно соединен с первым входом суммирующего элемента и через соответствующие последовательно соединенные ключ, управляющий вход которого соединен с управляющими входами других ключей, и элемент памяти с соответствующим входом блока вычислителей приращений длин штоков гидроцилиндров, задающий вход которого соединен с выходом задатчика уровня выравнивания подвижной платформы, первая и вторая группы выходов блока вычислителей приращений длин штоков гидроцилиндров соединены с соответствующими первой и второй группами входов блока устройств управления скоростью приводов, третья и четвертая группы выходов блока вычислителей приращений длин штоков гидроцилиндров соединены с соответствующими третьей и четвертой группами входов блока устройств управления скоростью приводов, пятая группа входов которого соединена с выходами блока ключей, управляющий вход которого соединен с управляющими входами каждого переключателя, при этом первая и вторая группы выходов блока устройства управления скоростью приводов соединены с соответствующими группами входов блока сумматоров, выходы которого соединены с первыми входами соответствующих переключателей, соединенных вторыми входами с выходами блока управления, входы которого соединены с выходами датчика положения рабочего органа, а выходы переключателей соединены со вторыми входами соответствующих суммирующих элементов, при этом аварийный выход блока управления соединен с управляющими входами пороговых элементов, включенных между регулятором и гидроусилителем в каждом канале.

Получение результата достигается за счет введения в заявляемое устройство вышеперечисленных блоков, что позволяет в нештатных ситуациях производить автономную разгрузку стенда, предотвращая тем самым возникновение и развитие аварийных ситуаций.

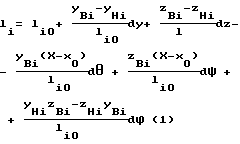

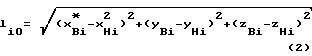

В [2] показано, что уравнения, определяющие связь между координатами МПП и длинами штоков управляющих гидроцилиндров с целью упрощения, могут быть представлены рядом Тейлора. Тогда для смещенного положения МПП при линеаризованном представлении длина штока гидроцилиндра 1, запишется следующим образом

где

i= 1-6 - количество гидроцилиндров, li0 = l10 = ... = l60 - длина штока гидроцилиндра при перемещении МПП только по координате X и равная.

где

X

YBi, ZBi - координат верхних шарниров гидроцилиндров в подвижной системе координат, связанной с центром платформы (постоянные величины);

xHi, yHi, zHi - координаты нижних шарниров в неподвижной системе координат (также постоянные величины), причем xHi = xH1 = xH6 = ... = x0;

X, Y, Z - координаты МПП при управлении в продольном (X) и поперечном (Y, Z) направлениях;

θ,ψ,ϕ - углы тангажа, рысканья и крена.

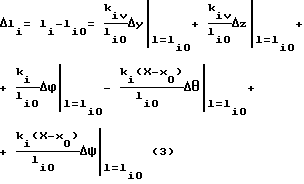

Согласно [2] приращение длины штока гидроцилиндра Δli в результате одновременного управления МПП по всем координатам представляет собой сумму приращений длин штоков гидроцилиндров при управлении МПП по каждой координате отдельно, т.е.

Одновременная ликвидация приращений Δli по каждому гидроцилиндру со скоростью, пропорциональной величине приращения ведет к устранению углов (θ,ψ,ϕ) и смещений по X, Y, Z, т.е. реализуется операция, обратная одновременному управлению МПП по координатам X,Y,Z,θ,ψ,ϕ. В то же время известно [6], что в области низких частот для следящего гидропривода справедливо уравнение замыкания (4)

dl/dt = kvζ0= kv(x-l)

где

1 - сигнал с выхода привода;

X - сигнал управления;

kv - коэффициент усиления привода со скорости;

ζ0 смещение золотникового распределителя.

Из (4) видно, что скорость привода пропорциональна величине управляющей ошибки (x-1). Для обеспечения постоянства скорости привода необходимо обеспечить линейный рост сигнала управления x на управляющем входе привода. Для реализации подобной функции в предлагаемом техническом решении используется устройство управления скоростью гидроцилиндра на базе интегратора на операционном усилителе (УО) с автоматически управляемой постоянной времени.

Известно, что скорость измерения выходного напряжения интегратора

dUвых/dt = -Eс/RC = -Iс/C

где

Eс соответствует скачку входного сигнала;

Iс - ток заряда концентратора;

RC = T - постоянная времени интегратора.

Управление постоянной времени T интегратора (током Iс) обеспечивает управление скорости Uвых интегратора и, следовательно, скоростью выравнивания соответствующего гидроцилиндра.

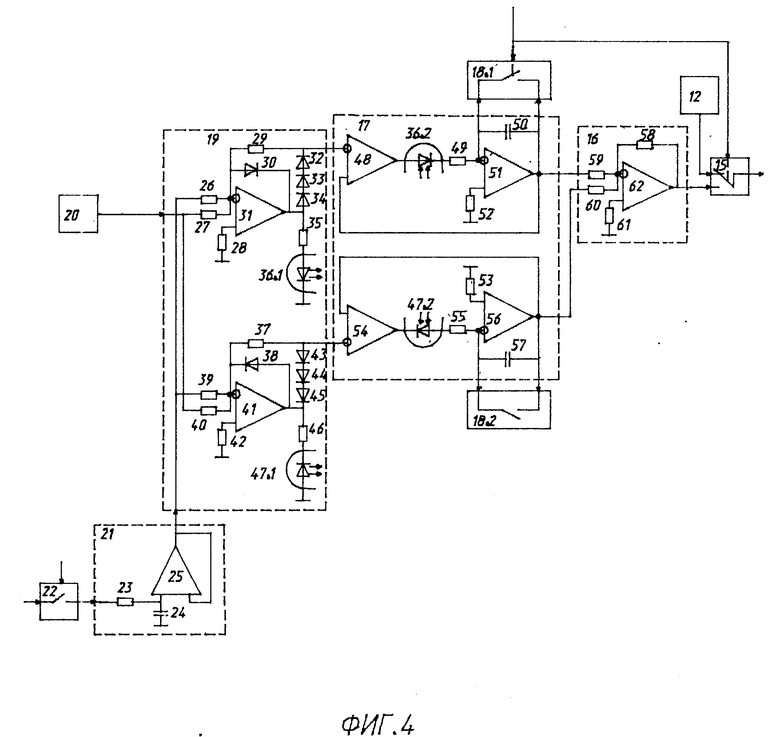

Функциональная схема предлагаемого устройства приведена на фиг. 3, где блоки 4-14 выполняют функции и имеют те же обозначения, что и на фиг. 2; 15-переключатель, 16-блок сумматоров, 17-блок устройств управления скоростью приводов, 18-блок ключей, 19-блок вычислителей приращений длин штоков гидроцилиндров, 20-задатчик уровня выравнивания подвижной платформы, 21-элемент памяти, 22-ключ.

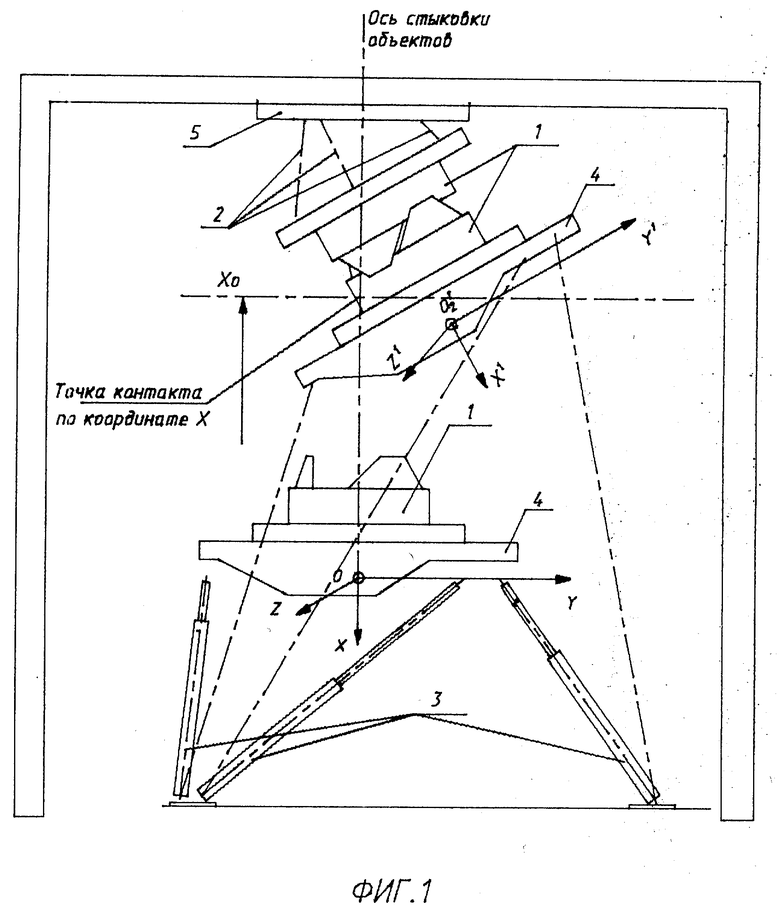

Принципиальная схема блоков 15-22 и связи между ними приведены на фиг. 4. Реализация дана для одного канала, т.к. все шесть каналов идентичны.

Элементы памяти 21 реализован на ОУ 25 с единичной отрицательной обратной связью (ООС), на прямой вход которого сигнал с выхода ключа 22 поступает через резистор 23, при этом конденсатор 24 включен между прямым входом ОУ и землей. Выход ОУ 25 соединен через резисторы 26 и 39 с инверсными входами ОУ 31 и 41 блока вычислителей приращений длин штоков гидроцилиндров 19, при этом инверсные входы ОУ 31 и 41 дополнительно соединены через резисторы 27 и 40 с выходом задатчика уровня выравнивания подвижной платформы 20, а их прямые входы через резисторы 28 и 42 соединены с землей. ООС ОУ 31 образована диодом 30, включенным в прямом направлении от инверсного входа ОУ к его выходу и параллельной диоду 30 цепью, образованной из последовательно включенных диодов 32, 33, 34 и резистора 29, причем диоды 32, 33, 34 включены встречно диоду 30, а анод диода 34 соединен с выходом ОУ. Между выходом ОУ и землей включены последовательно соединенные резистор 35 и светодиод оптрона 36.1, подключенный катодом к земле. ООС ОУ 41 образована диодом 38, включенным в обратном направлении от инверсного входа ОУ к его выходу и параллельной диоду 38 цепью, образованной из последовательно включенных диодов 43, 44, 45 и резистора 37, причем диоды 43, 44, 45 включены встречно диоду 38, а катод диода 45 соединен с выходом ОУ. Между выходом ОУ и землей включены последовательно соединенные резистор 46 и светодиод оптрона 47.1, подключенный анодом к земле. Точки соединения резистора 29 и диода 32 и резистора 37 и диода 43 соединены с инверсными входами ОУ 48 и 54 соответственно в блоке устройств управления скоростью приводов 17. Выход ОУ 48 (54) через фототодиод оптрона 36.2 (47.2), включенный в прямом (обратном) направлении и резистор 49 (55) соединен с инверсным входом ОУ 51 (56), прямой вход которого через резистор 52 резистор 52 (53) соединен с землей. В обратную связь ОУ 51 (56) включен конденсатор 50 (57), параллельно которому включен соответствующий ключ в блоке ключей 18, а выход ОУ 51 (56) соединен одновременно с прямым входом ОУ 48 (54) и через резистор 59 (60) с инверсным входом ОУ 62 в блоке сумматоров 16, при этом прямой вход ОУ 62 через резистор 61 соединен с землей, ООС ОУ 62 образована резистором 58, а выход ОУ соединен с первым входом переключателя 15.

Устройство работает следующим образом. После возникновения нештатной ситуации и блокировки платформы от средств контроля оператор замыкает на короткое время (несколько секунд) и затем размыкает ключи 22. Элемент памяти 21 запоминает напряжение, соответствующее длине штока гидроцилиндра. Сигнал X0, соответствующий уровню выравнивания по координате X и устанавливаемый до начала испытаний, поступает с задатчика уровня выравнивания подвижной платформы 20, реализованного на многооборотном потенциометре. В блоке 19 на ОУ 31 либо 41 происходит раздельное (положительное либо отрицательное) выделение приращение длины штока гидроцилиндра Δui Δli относительно установки по X, причем точное вычисленное значение напряжения Δui, соответствующее приращению Δli поступает на инверсный вход ОУ 48 либо 54, при этом резисторы 26, 27 и 29 (39, 40 и 37) определяют коэффициент усиления ОУ 31 (41), через токоограничительный резистор 35 (46) и светодиод оптрона 36.1 (47.1) протекает ток, пропорциональный величине приращения Δli, полученного согласно (3). Диоды 32, 33 и 34 (43, 44 и 45) задают начало линейного участка характеристики светодиода, диод 30 (38) блокирует ОУ 31 (41) при работе ОУ 41 (31). При разомкнутом ключе в блоке 18 конденсатор 50 (57) заряжается током, величина которого зависит от суммарного сопротивления цепи, образованной резистором 49 (55) и, фотодиодом оптрона 36.2 (47.2). Ток фотодиода (ток заряда конденсатора Ici) прямо пропорционален величине его облучения светодиодом. В целях независимости работы каждого интегратора от величины питающего конденсатор напряжения и предотвращения насыщения интегратора, фотодиод включен между двумя ОУ, охваченных общей ООС. При поступлении на инверсный вход ОУ 48 (54) сигнала, на его выходе появляется сигнал, близкий к напряжению питания. Происходит заряд конденсатора с постоянной времени Ti до момента равенства напряжения на конденсаторе напряжению, соответствующему Δui. При равенстве напряжений на входах ОУ 48 (54), ОУ переходит в импульсный режим, поддерживая напряжение на интеграторе (ОУ 51 (56), равным соответствующему Δui. В зависимости от полярности Δli сигнал поступает на ОУ 62 в блоке сумматоров 16 либо через резистор 59, либо 60. По амплитуде и знаку этот сигнал суммируется с сигналом с датчика положения штока в суммирующем элементе 10. Скорость изменения этого сигнала определяет скорость движения привода до значения l0≡ X0, а амплитуда - величину перемещения штока привода. После отработки соответствующих сигналов (Δui≡ Δli) штоки гидроприводов имеют одинаковые длины. Резистор 58 совестно с резисторами 59 и 60 служит для установления коэффициента усиления в канале. Начало операции по выравниванию платформы осуществляется оператором посредством одновременного размыкания ключей в блоке 18 и переключения каналов переключателем 15. ОУ 31, 41, 62 - 14ОУД20; 25, 48, 51, 54, 56 - 544УД1; оптрон 36, 47 - 30УД109.

Для конкретного стенда время выравнивания выбрано порядка 10 с. Предлагаемое устройство имеет разброс по времени не более 0,3 с между каналами, что вполне допустимо. Применение устройства обеспечивает автономную разгрузку стенда в нештатных режимах управления, что повышает надежность процесса испытаний, предохраняет от поломок уникальное испытательное оборудование и дорогостоящие испытываемые стыковочные устройства космических аппаратов.

Источники информации

1. В. С. Сыромятников. Стыковочные устройства космических аппаратов. М. Машиностроение. 1984. стр.201-208.

2. Кудрявцев В. В. , Стоялов В.В. Автономное управление многостепенной подвижной платформой. // Российская Академия Наук. Техническая кибернетика. 1993 г N 6, стр.193-199.

3. Авторское свидетельство 454371, 1974 г. Устройство синхронизации гидроцилиндров проходческого щита.

4. Авторское свидетельство 920272, 1982 г. Способ синхронизации исполнительных органов.

5. Авторское свидетельство 501164, 1974 г. Способ синхронной подачи гидроцилиндров рабочего органа проходческого щита.

6. Баженов А.И., Гамынин Н.С., Карев В.И. и др. Проектирование следящих гидравлических приводов летательных аппаратов. М.Машиностроение. 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ШАГОВЫМ ДВИГАТЕЛЕМ | 1997 |

|

RU2125762C1 |

| РАСПРЕДЕЛИТЕЛЬ ИМПУЛЬСОВ ДЛЯ УПРАВЛЕНИЯ ЧЕТЫРЕХФАЗНЫМ ШАГОВЫМ ДВИГАТЕЛЕМ | 1998 |

|

RU2133550C1 |

| ИМИТАТОР НАГРУЗКИ ДЛЯ ИСПЫТАНИЙ УПРАВЛЯЕМОГО КЛЮЧА | 1998 |

|

RU2138850C1 |

| РУЛЕВАЯ МАШИНА | 1998 |

|

RU2131827C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ ПРИ ПРЕОБРАЗОВАНИИ ХИМИЧЕСКОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134922C1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗВОРОТОМ КОСМИЧЕСКОГО АППАРАТА | 1998 |

|

RU2131832C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ МНОГОСВЯЗНОЙ ТЕНЗОРЕЗИСТОРНОЙ СИСТЕМЫ | 1995 |

|

RU2087856C1 |

| СПОСОБ УПРАВЛЕНИЯ ТРАНЗИСТОРНЫМ КЛЮЧОМ | 1996 |

|

RU2113053C1 |

| ВОЛНОВАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1998 |

|

RU2131544C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ВЕКТОРА УСКОРЕНИЯ | 1995 |

|

RU2079143C1 |

Устройство относится к системам управления пространственными многосвязными исполнителями механизмами. Устройство содержит рабочий орган, гидроцилиндры, датчик положения рабочего органа, гидроусилитель, суммирующий элемент, регуляторы, пороговые элементы, блок управления, а также по числу гидроцилиндров переключатели, ключи и элементы памяти, блок вычислителей приращений длин штоков гидроцилиндров, блок ключей, блок сумматоров, блок устройства управления скоростью приводов и задатчик уровня выравнивания подвижной платформы. Рабочий орган соединен с датчиком положения рабочего органа и с гидроцилиндрами. Каждый гидроцилиндр соединен с датчиком положения его штоком и подключен к выходу соответствующего гидроусилителя. Выход каждого суммирующего элемента соединен с соответствующим регулятором. Выход каждого датчика положения штока соединен с первым входом суммирующего элемента. Управляющий вход суммирующего элемента соединен с управляющими входами других ключей. Элемент памяти соединен с соответствующим входом блока вычислителей приращений длин штоков гидроцилиндров. Задающий вход блока вычислителей соединен с выходом задатчика уровня выравнивания подвижной платформы. Первая и вторая групп выходов блока вычислителей приращений длин штоков гидроцилиндров соединены с соответствующими первой и второй группами входов блока устройства управления скоростью приводов. Третья и четвертая группы выходов блока вычислителей приращений длин штоков гидроцилиндров соединены с соответствующими третьей и четвертой группами входов блока устройства управления скоростью приводов, пятая группа входов которого соединена с выходами блока ключей. Управляющий вход блока ключей соединен с управляющими входами каждого переключателя. Первая и вторая группы выходов блока устройства управления скоростью приводов соединены с соответствующими группами входов блока сумматоров. Выходы блока сумматоров соединены с первыми входами соответствующих переключателей, соединенных вторыми входами с выходами блока управления. Входы блока управления соединены с выходами датчика положения рабочего органа. Выходы переключателей соединены с вторыми входами соответствующих суммирующих элементов. Аварийный выход блока управления соединен с управляющими входами пороговых элементов, включенных между регулятором и гидроусилителем в каждом канале. Техническим результатом изобретения является обеспечение в нештатных ситуациях одновременного выравнивания МПП по нескольким координатам за счет синхронного пропорционального управления длинами гидроцилиндров количества операторов, обеспечение автономности процесса разгрузки. 4 ил.

Устройство синхронного перемещения гидроцилиндров рабочего органа, содержащее рабочий орган, соединенный с датчиком положения рабочего органа и с гидроцилиндрами, при этом каждый гидроцилиндр соединен с датчиком положения его штока и подключен к выходу соответствующего гидроусилителя, выход каждого суммирующего элемента соединен с соответствующим регулятором, а также пороговые элементы и блок управления, отличающееся тем, что в него введены по числу гидроцилиндров переключатели, ключи и элементы памяти, а также блок вычислителей приращений длин штоков гидроцилиндров, блок ключей, блок сумматоров, блок устройств управления скоростью приводов и задатчик уровня выравнивания подвижной платформы, при этом выход каждого датчика положения штока одновременно соединен с первым входом суммирующего элемента и через соответствующие последовательно соединенные ключ, управляющий вход которого соединен с управляющими входами других ключей, и элемент памяти с соответствующим входом блока вычислителей приращений длин штоков гидроцилиндров, задающий вход которого соединен с выходом задатчика уровня выравнивания подвижной платформы, первая и вторая группа выходов блока вычислителей приращений длин штоков гидроцилиндров соединены с соответствующими первой и второй группой входов блока устройств управления скоростью приводов, третья и четвертая группа выходов блока вычислителей приращений длин штоков гидроцилиндров соединена с соответствующими третьей и четвертой группой входов блока устройств управления скоростью приводов, пятая группа входов которого соединена с выходами блока ключей, управляющий вход которого соединен с управляющими входами каждого переключателя, при этом первая и вторая группы выходов блока устройств управления скоростью приводов соединены с соответствующими группами входов блока сумматоров, выходы которого соединены с первыми входами соответствующих переключателей, соединенных вторыми входами с выходами блока управления, входы которого соединены с выходами датчика положения рабочего органа, а выходы переключателей соединены с вторыми входами соответствующих суммирующих элементов, при этом аварийный выход блока управления соединен с управляющими входами пороговых элементов, включенных между регулятором и гидроусилителем в каждом канале.

| SU, 501164 А1, 06.05.76 | |||

| SU, 454371 А1, 20.02.75 | |||

| SU, 920272 А1, 30.08.82 | |||

| Сыромятников В.С | |||

| Стыковочные устройства космических аппаратов | |||

| - М.: Машиностроение, 1984, стр | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Кудрявцев В.В., Стоялов В.В | |||

| Автономное управление многостепенной подвижной платформой | |||

| Российская Академия Наук | |||

| Техническая кибернетика | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Баженов А.И., Гамынин Н.С., Караев В.И | |||

| и др | |||

| Проектирование следящих гидравлических приводов летательных аппаратов | |||

| - М.: Машиностроение, 1981. | |||

Авторы

Даты

1998-09-27—Публикация

1997-01-21—Подача