Изобретение относится к транспортному машиностроению и касается устройства для гашения механических колебаний, в особенности обрессоренных частей транспортных средств, в частности вертикальных и горизонтальных колебаний рамы тележек и кузовов тепловозов, электровозов, электропоездов, пассажирских и грузовых вагонов, путевых машин.

Известен пневматический демпфер, содержащий цилиндр с крышками, жестко связанный с поршнем, полый с внутреннего торца шток, выполненный с центральным дроссельным и боковыми транзитными отверстиями, через которые сообщаются между собою штоковая и бесштоковая полости цилиндра, направляющий стержень с упорами, шарнирно соединенный с крышкой в бесштоковой полости, установленная в цилиндрическом дроссельном отверстии с возможностью продольного перемещения между упорами направляющего стержня дроссельный элемент, выполненный в виде двухконусной втулки, штуцер, сообщающий внутреннюю полость цилиндра с источником сжатого газа. (Патент RU N 2019436, кл. B 60 G 11/27, F 16 F 5/00, 1994).

Недостатком известного демпфера является невозможность центральной автоматической установки дросселирующего элемента относительно дросселя, например, при посадке пружин рессорного подвешивания.

Известен пневматический демпфер, который содержит цилиндр с крышками, одна из которых имеет полость, размещенный в цилиндре полый шток, жестко связанный с ним поршень с центральным отверстием, делящий полость цилиндра на штоковую и бесштоковую полости, коаксиально размещенные в полости штока жестко связанную с ним дросселирующую втулку, направляющий стержень, установленный с возможностью продольного перемещения, относительно последнего - дроссельный элемент с двумя конусообразными поверхностями, дополнительно снабжен размещенным в полости крышки дополнительным цилиндром, установленным в последнем и соединенным с одним концом направляющего стержня дополнительным поршнем, имеющем калиброванное отверстие, делящим полость дополнительного цилиндра на подпоршневую и надпоршневую полости, последняя из которых посредством калиброванного отверстия сообщена с бесштоковой полостью, размещенным в полом штоке жестко связанным с последним регулировочным винтом и пружиной, соединяющей последний с другим концом направляющего стержня, в котором дроссельный элемент подпружинен в осевом направлении относительно направляющего стержня. (Патент RU N 2082040, F 16 F 9/02, 20.06.97).

Недостатком известного пневматического демпфера является большая погрешность статической самоустановки дроссельного элемента по центру дросселирующей втулки из-за трения направляющего стержня о малую манжету, отсутствие максимума диссипативной энергоемкости в работе при наиболее вероятных амплитуднах колебаний поршня в цилиндре, значительное время переброса дросселирующего элемента от одного упора до другого.

Техническим результатом настоящего изобретения является повышение диссипативной энергоемкости и технического ресурса демпфера за счет улучшения самоустановки дросселирующего элемента по центру дросселирующей втулки, сокращения длины и массы дросселирующего элемента, введения дополнительно в демпфер несжимаемой жидкости (масла).

Указанный технический результат достигается тем, что в пневмогидравлическом демпфере, содержащем полый цилиндр с крышками по его торцам, в цилиндрическом отверстии одной крышки размещен штуцер с обратным клапаном для подключения внутренней полости цилиндра к источнику сжатого газа, размещенные в цилиндре полый шток с внешним концом и радиальными отверстиями в его стенке, жестко связанный со штоком поршень с центральным отверстием, делящий полость цилиндра на штоковую и бесштоковую полости, коаксиально размещенные в полости штока дросселирующую втулку, жестко связанную со штоком, направляющий стержень и установленный с возможностью продольного перемещения относительно направляющего стержня дроссельный элемент, выполненный в виде двух полых усеченных конусов, сопряженных основаниями большего диаметра с коротким полым цилиндром, дополнительный поршень с калиброванным отверстием, соединенный с одним концом направляющего стержня, на другом конце которого привинчена головка, связанная пружиной и регулировочным винтом с внешним концом штока и шарнирные головки, одна из которых установлена на внешнем конце штока, а другая - выполнена заодно с другой крышкой, штоковая и бесштоковая полости цилиндра заполнены каждая сжатым газом и жидкостью, причем жидкостью они заполнены таким образом, что ход поршня вверх или вниз до полного вытеснения газа из полостей выбран в пределах 1,1-1,3 от наиболее вероятного значения амплитуды колебания его в работе, а дополнительный поршень установлен в бесштоковой полости цилиндра, в ее части, заполненной жидкостью с образованием над- и подпоршневой полостей.

Кроме этого, в пневмогидравлическом демпфере на направляющем стержне и его головке для ограничения хода дроссельного элемента выполнены конические упоры, имеющие продольные канавки.

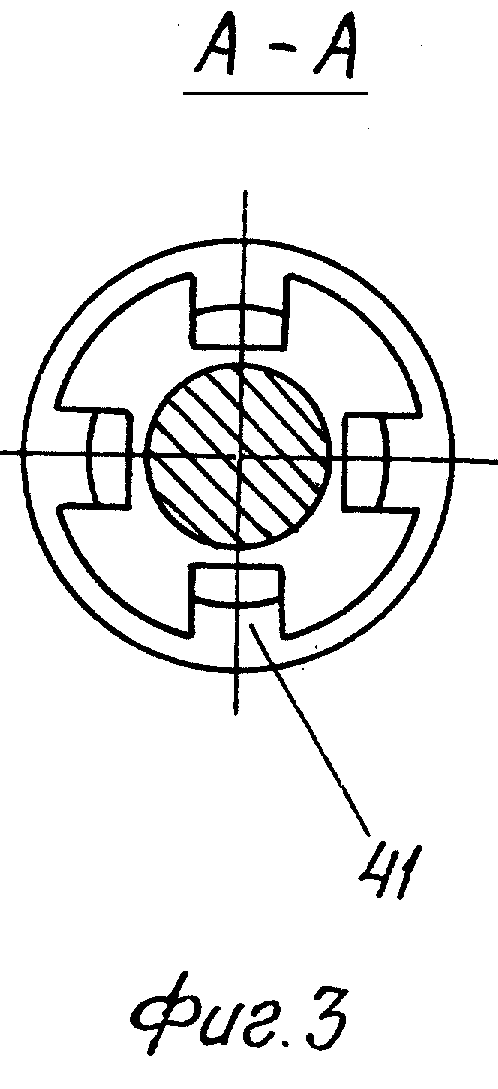

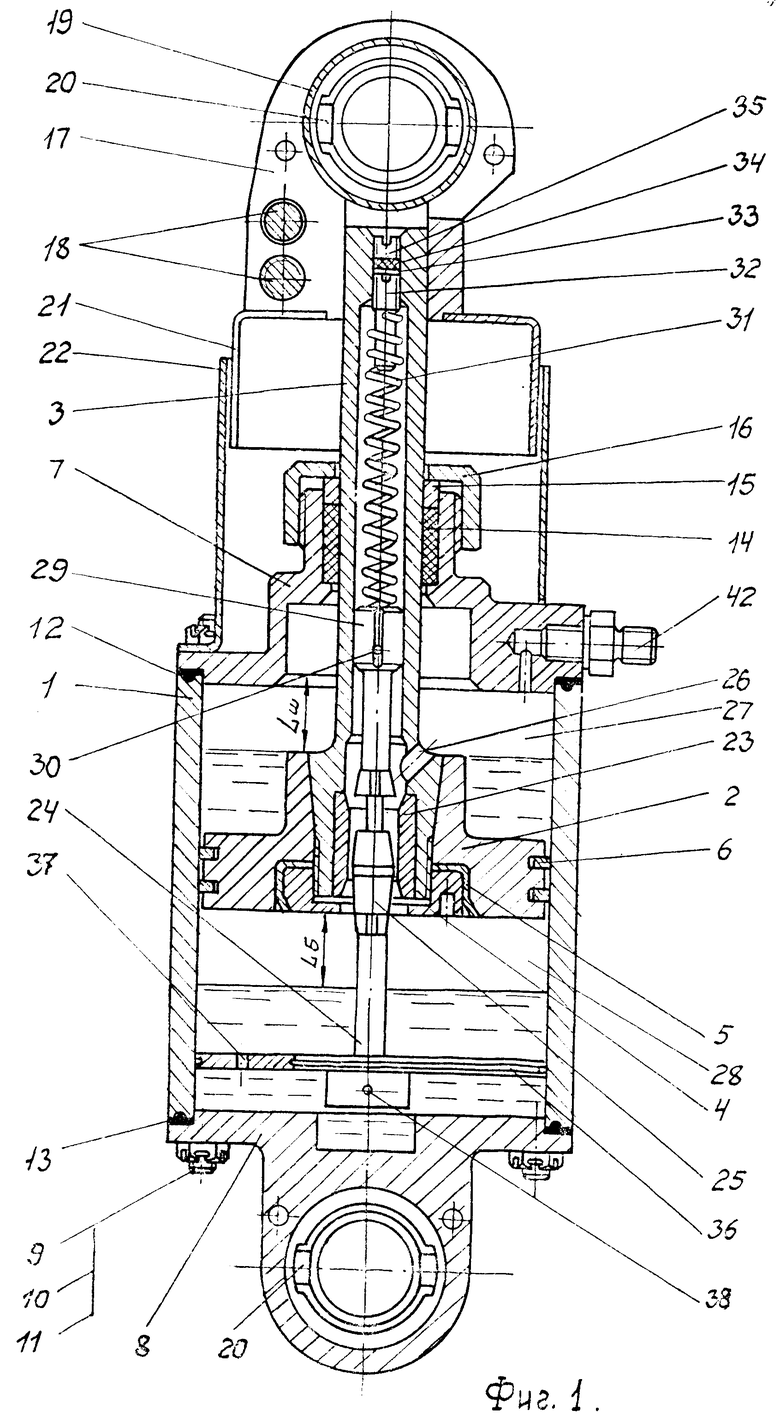

На фиг. 1 изображен пневмогидравлической демпфер, продольный разрез, на фиг. 2 - устройство направляющего стержня демпфера, на фиг. 3 - разрез по А-А на фиг. 2.

Пневмогидравлический демпфер (фиг. 1) состоит из цилиндра 1, поршня 2, напрессованного на полый шток 3 и дополнительно закрепленного на штоке 3 гайкой 4 и шайбой 5. Поршень 2 снабжен компрессионными кольцами 6. С торцев цилиндр 1 закрыт верхней крышкой 7 и нижней крышкой 8, выполненной заодно с головкой. Крышки 7 и 8 стянуты между собою четырьмя шпильками 9 с корончатыми гайками 10 и шплинтами 11. Привалочные поверхности крышек 7 и 8 по торцам цилиндра 1 уплотнены резиновыми прокладками 12 и 13. В центральном отверстии верхней крышки 7 смонтировано уплотнение штока 3, состоящее из комплекта резиновых или полиуретановых манжет 14, направляющего кольца 15 и накидной гайки 16. На внешнем конце штока 3 установлена головка 17, выполненная в виде клеммового зажима, стягиваемого двумя встречно завинчиваемыми стяжными болтами 18 и снабженная компенсационным кольцом 19. В отверстиях верхней 17 и нижней 8 головок установлены шарнирные подшипники 20 типа "ШС". Последние с торцов закрыты крышками и уплотнительными кольцами с целью предохранения от попадания пыли и влаги (на фиг. 1 не показаны). Внешний конец штока 3 и его манжетное уплотнение закрыты защитным кожухом, состоящим из верхнего 21 и нижнего 22 полустаканов, отштампованных из листового железа.

В конец полого штока 3, жестко связанного с поршнем 2, запрессована дросселирующая втулка 23, в центре отверстия которой на направляющем стержне 24 размещен с зазором дроссельный элемент 25, выполненный в виде двух полых усеченных конусов, сопряженных основаниями большого диаметра с коротким полым цилиндром. Дроссельный элемент 25 с дросселирующей втулкой 23 образуют регулируемый дроссель, который вместе с радиальными отверстиями 26 в полом штоке 3 соединяет штоковую 27 и бесштоковую 28 полости цилиндра 1, разделенные поршнем 2. К одному концу направляющего стержня 24 привинчена головка 29, предохраненная от самоотвинчивания штифтом 30, которая связана пружиной 31 и регулировочным винтом 32 с внешним концом штока 3. С внешней стороны резьбовое отверстие в штоке 3 заглушено прокладкой 33 резиновой пробкой 34 и винтом 35. На другом конце направляющего стержня 24 напрессован дополнительный поршень 36, с калиброванным отверстием 37, зафиксированный штифтом 38. Дополнительный поршень 36 размещен в бесштоковой полости 28 цилиндра 1, в той ее части, которая заполнена жидкостью, с образованием над- и подпоршневой полостей.

Дроссельный элемент 25 установлен на направляющем стержне 24 с возможностью продольного перемещения между упорами 39 и 40 (фиг. 2), соответственно на головке 29 и направляющем стержне 24. Упоры 39 и 40 выполнены коническими так, что они являются естественным продолжением конусности дроссельного элемента 25 при их соприкосновении по торцам. На конических упорах 39 и 40 головки 29 и направляющего стержня 24 (фиг. 3) сделаны по четыре продольных канавки 41.

Внутренняя полость цилиндра 1 примерно на половину объема заполнена несжимаемой жидкостью, например, компрессорным маслом ХФ-22, которая располагается частично в штоковой полости 27 непосредственно над поршнем 2 и частично в бесштоковой полости 28, утапливая в своем объеме дополнительный поршень 36, как это показано на фиг. 1. Остальная часть полости цилиндра 1 заполнена сжатым газом (например, сжатым воздухом), которым внутренняя полость цилиндра 1 постоянно подпитывается от напорной магистрали через штуцер 42, снабженный обратным клапаном, который на фиг. 1 не показан.

Гидропневматический демпфер работает следующим образом: предположим, что поршень 2 вместе с полым штоком 3 начал перемещаться в цилиндре 1 вниз. Тогда газ (воздух) в бесштоковой полости 28 цилиндра 1 начнет сжиматься, а в штоковой полости 27 расширяться относительно среднего зарядного давления. Под действием перепада давления газ из бесштоковой полости 28 устремится через дросселирующую втулку 23 и радиальные отверстия 26 в стенке полого штока 3 в штоковую полость 27 цилиндра 1. Поток газа, ударяясь в торец легкого дроссельного элемента 25 через канавки 41 конического упора 40 на направляющем стержне 24, быстро перебрасывает последний вверх до конического упора 39 на головке 29. При этом дроссельный элемент 25 в начале движения поршня 2 вниз своим цилиндрическим пояском будет перекрывать почти полностью отверстие в дросселирующей втулке 23 до тех пор, пока верхний цилиндрический срез последней не достигнет нижнего уменьшающегося конуса дроссельного элемента 25. С этого момента при дальнейшем движении поршня 2 вниз проходное сечение канала регулируемого дросселя, образованного дросселирующей втулкой 23 и дроссельным элементом 25, будет увеличиваться. В результате с началом движения поршня 2 вниз перепад давления газа между бесштоковой 28 и штоковой 27 полостями вначале будет расти, а затем с увеличением проходного сечения канала регулируемого дросселя уменьшаться. Профилировка конуса дроссельного элемента 25 и его ход Хд между упорами направляющего стержня 24 и головки 29 (см. фиг. 2) рассчитаны так, что к концу наиболее вероятной амплитуды перемещения поршня 2 в цилиндре 1 давления газа в штоковой 27 и бесштоковой 28 полостях сравняются.

При обратном движении поршня 2 в цилиндре 1 снизу вверх поток газа из штоковой полости 27 устремится в бесштоковую полость 28 через радиальные отверстия 26 в стенке штока 3 и дросселирующую втулку 23. Ударяясь в торец дроссельного элемента 25 через канавки 41 конического упора 39 на головке 29, газ быстро перебрасывает последний вниз до конического упора 40 на направляющем стержне 24. Дроссельный элемент 25 вначале перекроет почти полностью проходное сечение в дросселирующей втулке 23, а затем, после того как нижний срез цилиндрической части последней сойдет с цилиндрического пояска дроссельного элемента 25 на нисходящей его конус, проходное сечение канала в регулируемом дросселе начнет увеличиваться. Соответственно и перепад давления газа между штоковой 27 и бесштоковой 28 полостями в начале движения поршня 2 в цилиндре 1 вверх будет расти, а затем падать. Точно так же будет вести себя и демпфирующая сила пневмогидравлического гасителя колебаний, т. е. она будет иметь вид колебательного процесса с максимумом при среднем положении поршня 2 в цилиндре 1 и нулевыми значениями при крайних его положениях.

Для того, чтобы диссипативная энергоемкость пневмогидравлического демпфера была максимальной при заданных его размерах, необходимо обеспечить центральное положение дроссельного элемента 25 относительно дросселирующей втулки 23 при его функционировании. Самоустановка дроссельного элемента 25 в центральное положение осуществляется пружиной 31. Предположим, что в результате просадки рессорного подвешивания локомотива шарнирные головки пневмогидравлического демпфера сблизились в статике на некоторое расстояние l. Тогда и поршень 2 вместе с полым штоком 3 переместятся в цилиндре 1 на расстояние l вниз. Это приведет к сжатию пружины 31, которая, действуя на направляющий стержень 24 и далее на дополнительный поршень 36 с калиброванным отверстием 37, заставит перетекать жидкость через это отверстие 37 из подпоршневой полости в надпоршневую его полость, благодаря чему последний вместе с направляющим стержнем 24 медленно за 4-6 секунд переместятся вниз на расстояние l, устанавливая дроссельный элемент 25 в центральное положение относительно дросселирующей втулки 23. Аналогичным путем произойдет продольная самоустановка дроссельного элемента 25 при статическом растяжении шарнирных головок пневмогдиравлического демпфера. В динамике при полутора-, двухгерцовых движения поршня 2 с полым штоком 3 в цилиндре 1 дополнительный поршень 36 с калиброванным отверстием 37 вместе с направляющим стержнем 24 будут иметь очень малые амплитуды колебаний, не оказывающие заметного влияния на рабочий процесс пневмогидравлического демпфера.

Распределение максимумом амплитуд колебаний обрессоренных масс железнодорожного подвижного состава подчиняется, как известно, закону Релея (см. книгу "Механическая часть тягового подвижного состава", под ред. д.т.н. И.В. Бирюкова, М.: Транспорт, 1992 г., с. 64). Так, например, на электровозах серии ЧС7 наиболее вероятные амплитуды колебаний Хв находятся в пределах 18-22 мм, а абсолютные максимумы могут достигать 45 мм, хотя и очень редко. Поэтому для наиболее эффективного гашения колебаний обрессоренных масс желательно иметь максимум диссипативной энергоемкости демпфера в диапазоне наиболее часто повторяющихся амплитуд. Это достигается за счет заполнения части объема штоковой 27 и бесштоковой 28 полостей несжимаемой жидкостью, например хладостойкого масла ХФ22. Физику роста диссипативной энергоемкости при заполнении части объема штоковой 27 и бесштоковой 28 полостей пневмогидравлического демпфера жидкостью можно уяснить из уравнений газовой динамики.

Интенсивность изменения давления воздуха при сжатии и расширении его в замкнутом объеме определяется по формуле

Pк= PoV

где

Po - начальное давление воздуха в МПа;

Vн - начальный объем воздуха в м3;

Vк - конечный объем воздуха в м3;

n - показатель политропы, характеризующий теплообмен воздуха со стенками цилиндра 1.

Предположим теперь, что поршень 1 в цилиндре 1 пневмогидравлического демпфера переместился от среднего положения вверх на величину х. При этом будем считать, что перетекание газа из штоковой полости 27 в бесштоковую 28 на этом перемещении отсутствовало. Тогда давление в штоковой полости 27 повысится до

Pш= Po[(Sп-Sш)L]п/[(Sп-Sш)(L-x)]п, (2)

а в бесштоковой полости 28 уменьшится до

PБ= Po(SпL)п/[Sп(L+x)]п, (3)

где

Sп - площадь поршня 2, м2;

Sш - площадь поперечного сечения штока 3, м2;

L - расстояние от среднего положения поршня 2 в цилиндре 1 до верхней 7 и нижней 8 крышек, м,

при этом сила Fд, действующая на поршень 2, будет равна н,

Fд = (Sп - Sш)Pш - SпPБ

Аналогичная картина будет наблюдаться при движении поршня 2 от среднего положения вниз, с той лишь разницей, что перемещение х в формулах 2 и 3 поменяет знак.

Заполним теперь штоковую 27 и бесштоковую 28 полости несжимаемой жидкостью так, чтобы ход поршня 2 от среднего положения как вверх Lш, так и вниз LБ (см. фиг. 1) до полного вытеснения воздуха как из штоковой 27, так и бесштоковой 28 полостей составил, например, половину возможного его хода LшLБ = 0,5L), тогда, как показывают расчеты, при х = 10 мм, L = 50 мм, Lш Б = 25 мм, сила, действующая на поршень 2 при наличии жидкости в цилиндре 1 увеличивается в 2,4 раза по сравнению с вариантом при его отсутствии. Следовательно, диссипативная энергоемкость пневмогидравлического демпфера увеличится примерно в таком же соотношении, т.к. сжатый газ полностью потеряет накопленную потенциальную энергию при широком открытии канала регулируемого дросселя. Расчеты показали, что заполнение штоковой 27 и бесштоковой 28 полостей жидкостью выгоднее осуществлять так, чтобы имело место равенство

Lш = LБ = (1,1oC1,3)xв

где

xв - наиболее вероятное значение амплитуды колебания поршня 2 в цилиндре 1 при работе.

Кроме того, жидкость в пневмогидравлическом демпфере на препятствует перемещению поршня 2 в цилиндре 1 с максимальными амплитудами, т.к. выживание жидкости из одной полости в другую в этом случае происходит при большом проходном сечении канала регулируемого дросселя без существенного гидравлического сопротивления движению поршня 2 в цилиндре 1.

Описанный пневмогидравлический демпфер при зарядном давлении воздуха в напорной магистрали локомотива 0,9 МПа обладает удельной диссипативной энергоемкостью на единицу массы на уровне лучших гидравлических демпферов известных зарубежных фирм "БОГИ", "КОНИ", "ВЕСТНИГАУЗ" и др., а технический ресурс пневмогидравлического демпфера выше технического ресурса зарубежных гидродемпферов в 6-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2190133C2 |

| ПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2082040C1 |

| ПНЕВМАТИЧЕСКИЙ ГЕРМЕТИЧНЫЙ ДЕМПФЕР | 1992 |

|

RU2062922C1 |

| ПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 1991 |

|

RU2019436C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ РЕССОРА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2102640C1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 2001 |

|

RU2216665C2 |

| ТЕЛЕЖКА ЛОКОМОТИВА | 1996 |

|

RU2096217C1 |

| МЕХАНИЗМ УПРАВЛЕНИЯ КЛАПАНОМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2153586C1 |

| СОЕДИНЕНИЕ КУЗОВА СО СРЕДНЕЙ ТЕЛЕЖКОЙ ТРЕХТЕЛЕЖЕЧНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2133684C1 |

| СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ С ОТКЛЮЧАЕМЫМИ ЦИЛИНДРАМИ | 1997 |

|

RU2116484C1 |

Изобретение относится к транспортному машиностроению. Техническим результатом изобретения является повышение диссипативной энергоемкости и технического ресурса демпфера за счет того, что в пневмогидравлическом демпфере, содержащем полый цилиндр с крышками, размещенные в цилиндр полый шток с внешним концом, жестко связанный со штоком поршень с центральным отверстием, делящий полость цилиндра на штоковую и бесштоковую полости, коаксиально размещенные в полости штока дросселирующую втулку, жестко связанную со штоком, направляющий стержень и установленный с возможностью продольного перемещения относительно направляющего стержня дроссельный элемент, дополнительный поршень с калиброванным отверстием, соединенный с одним концом направляющего стержня, штоковая и бесштоковая полости цилиндра заполнены каждая сжатым газом и жидкостью. Причем жидкостью они заполнены таким образом, что ход поршня вверх или вниз до полного вытеснения газа из полостей выбран в пределах 1,1-1,3 от наиболее вероятного значения амплитуды колебаний его в работе. Дополнительный поршень установлен в бесштоковой полости в ее части, заполненной жидкостью, с образованием над- и подпоршневой полостей. 1 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2019436 С1, 15.09.94 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, 94034003 А1, 27.07.96. | |||

Авторы

Даты

1998-09-27—Публикация

1997-04-23—Подача