Изобретение относится к арматуростроению для магистральных и местных трубопроводов, в частности для газопроводов. В арматуре (задвижках, вентилях, шаровых кранах и др.) трубопроводов имеются зазоры между подвижными частями и корпусом арматуры - между шаром и корпусом. Для снижения утечек и потерь газа эти зазоры необходимо уплотнять. Одним из наиболее эффективных способов уплотнения зазоров является периодическая набивка (закачка под давлением) пасты или смазки высокой вязкости в металлические уплотнительные кольца крана, в зазоры между запорным узлом (пробкой, шаром) и корпусом арматуры, в сальники.

Существующие механизированные устройства набивки пасты - в основном мультипликаторы ([1], с.425-436, рис.9.19; 9.20; 9.21).

Мультипликаторы включают отдельный привод, собственно мультипликатор - устройство подачи или насос высокого давления, специальные распределительные клапаны для управления мультипликатором, присоединительные штуцеры, трубопроводы или гибкие шланги высокого давления. Эти устройства позволяют механизировать процесс набивки пасты, но для их установки, обслуживания и эксплуатации необходимо значительное время. Для получения высоких давлений требуется привод достаточно большой мощности. Поэтому большинство мультипликаторов позволяет развивать давления подачи и набивки пасты не более 24,0 МПа. Кроме этого, существенное повышение рабочего давления невозможно из-за подвижных уплотнений на поршнях мультипликатора. Мультипликаторы имеют сложную конструкцию, относительно большие габариты и массу, низкую надежность и эффективность, высокую стоимость.

Отмеченных недостатков нет в широко распространенных и компактных ручных устройствах набивки пасты. Из таких устройств наиболее близким по технической сущности и достигаемым результатам к данному изобретению является устройство, представленное в [1].

Конструкция устройства-прототипа набивки пасты представляет собой болт с резьбой, при вращении которого паста, закладываемая предварительно в устройство, выдавливается в зазоры и в полости крана. Устройство включает корпус, нажимной болт, выполняющий роль поршня, рукоятку для установки и удержания приспособления. Нажимной болт, имеющий резьбу, снабжен также квадратом под ключ. Нажимной болт может быть снабжен перекидной рукояткой. Корпус приспособления имеет штуцеры, которые ввертываются в соответствующие ответные гнезда на кране. Для подачи пасты ее давление должно быть выше, чем давление газа в кране. С помощью этого приспособления за счет резьбы с достаточно мелким шагом можно создать давление пасты до 10-12 МПа.

Это устройство, выбранное в качестве прототипа, имеет ряд недостатков, а именно: сам процесс набивки пасты в уплотнительные зазоры арматуры чрезвычайно трудоемкий, так как устройства набивки являются ручными и требуют значительных физических усилий и затрат времени обслуживающего персонала. Как указано в источнике информации [1], выполнение этой операции потребует от оператора затраты некоторого физического усилия.

Кроме этого, из-за большой вязкости, особенно при низких температурах эксплуатации, в зимних условиях, паста имеет пониженную текучесть и не может проникнуть в самые небольшие зазоры уплотнения крана. Это вновь приводит к снижению герметичности арматуры, к утечкам газа из трубопровода. Для гарантированного проникновения пасты в зазоры величины рабочих давлений при набивке должны превышать 50 МПа.

Применение устройства особенно усложняется в полевых условиях, на магистральных трубопроводах, местах добычи нефти и газа, при низких температурах окружающего воздуха, на необорудованных площадках.

Отмеченные недостатки могут быть устранены в устройстве набивки пасты с применением источников сжатого газа - твердотопливных газогенераторов, позволяющих развивать высокие давления. Создание устройств на основе газогенераторов значительно облегчает процесс набивки пасты. Достаточно высокие (до сотен и тысяч атмосфер) развиваемые давления в газогенераторах дают возможность набивать пасту в самые небольшие зазоры уплотнений при низкой температуре окружающей среды и при низкой температуре самой пасты.

По данным [2] использованный в качестве источника энергии давления твердотопливный газогенератор является одним из самых компактных источников сжатого газа из известных, т.е. обладает наибольшей удельной мощностью. Также твердотопливные газогенераторы являются одними из самых надежных и безотказных источников сжатого газа. Они применяются в разных областях техники, в том числе для вытеснения жидкостей из замкнутых полостей баков. Достигаемые давления газа в газогенераторах составляют от нескольких десятков до тысяч атмосфер и определяются при проектировании в зависимости от поставленной задачи. В устройстве набивки пасты высокие давления, развиваемые газогенераторами, обеспечивают гарантированное проникновение пасты в самые небольшие зазоры крана.

Высокие давления в полости устройства могут развиваться также при помощи патрона "гидрокс". Патрон "гидрокс" является разновидностью газогенератора, и обычно его применяют в шахтах и горных выработках для отбойки угля. В патроне "гидрокс происходит беспламенное взрывание за счет мгновенной реакции смеси химических веществ, сопровождающееся выделением тепла и образованием водяных паров в смеси с углекислотой и азотом.

Сущность изобретения поясняется чертежами, на которых представлены конструкция устройства набивки пасты на основе твердотопливного газогенератора и графики, полученные в результате расчетов устройства.

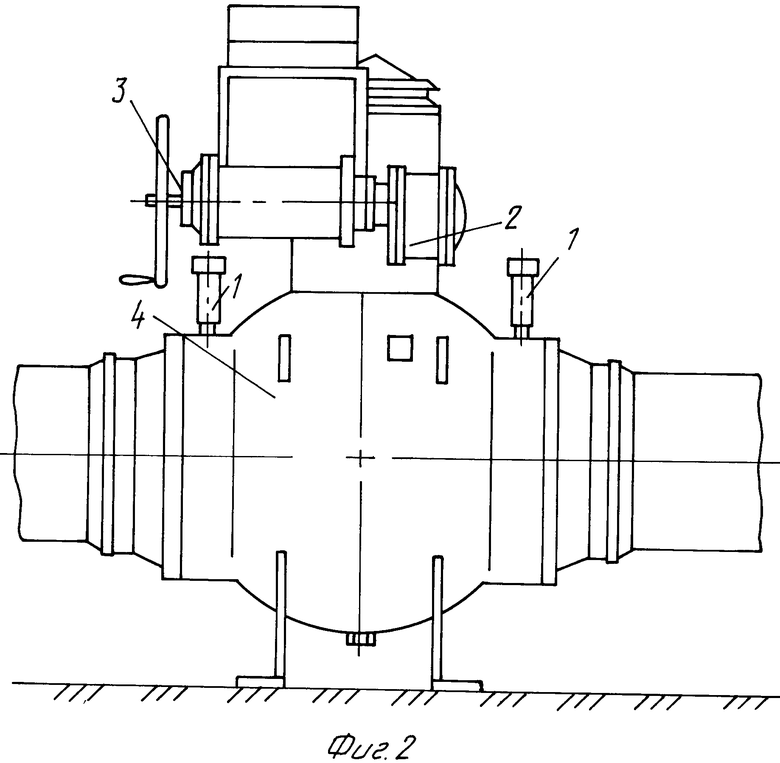

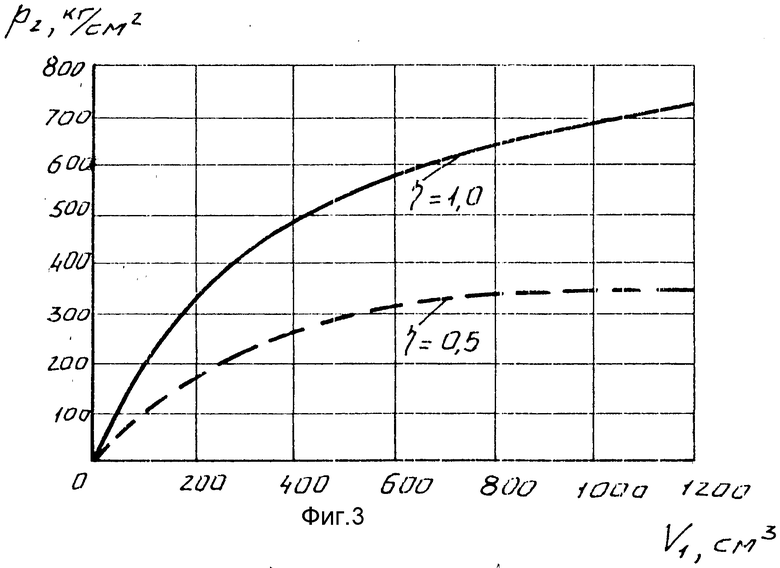

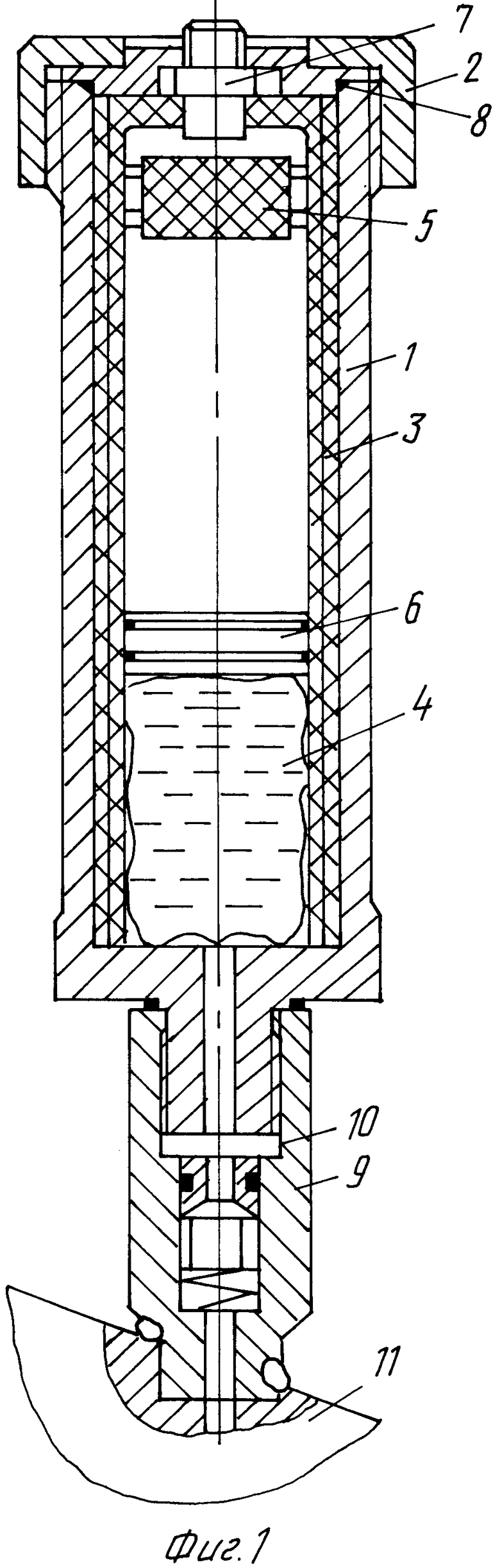

На фиг.1 представлено в разрезе устройство набивки уплотнительной пасты с твердотопливным газогенератором; на фиг. 2 - шаровой кран и установленное на нем устройство набивки пасты; на фиг.3 - зависимость конечного давления в объеме устройства от начального свободного объема.

Устройство для набивки пасты с твердотопливным газогенератором высокого давления имеет относительно простую конструкцию, которая представлена на фиг.1.

Устройство включает корпус 1, крышку 2, внутреннее теплоизолирующее покрытие 3, уплотнительную пасту 4, твердотопливный элемент 5, поршень 6, средство запуска газогенератора (пиропатрон) 7, уплотнение 8, штуцер 9, обратный клапан 10, кран (арматуру) 11. Кроме этого, устройство может включать специальные замки и ключи, клапаны - стравливающие и предохранительные, мембраны и другие узлы, повышающие надежность и удобство эксплуатации.

Для осуществления заложенного в устройство принципа образования высокого давления во внутренней полости устройства размещают уплотнительную пасту, твердотопливный элемент, а также создают свободный объем, размер которого определен исходя из величины рабочего давления газа и уплотнительной пасты в начале и в конце процесса вытеснения.

Устройство работает следующим образом. После подачи управляющего сигнала на пиропатрон 7 иницируется воспламенитель и зажигается твердотопливный элемент 5 или газогенератор - патрон "гидрокс". Во внутренней полости, в свободном объеме газогенератора повышается давление газа до величин, достигающих 50 МПа и более. Под действием давления уплотнительная паста 4 выдавливается через штуцер 9, обратный клапан 10 и поступает в зазоры и полости крана 11.

Для предотвращения нагревания стенок устройства может быть установлено внутреннее теплоизолирующее покрытие 3, которое обеспечивает теплоизоляцию от повышенной температуры газа при сгорании твердотопливного элемента 5. Между пастой и элементом устанавливается разделительный поршень 6, который может быть выполнен из пластмассы.

Внутренняя поверхность корпуса устройства набивки пасты покрыта теплоизолирующим материалом, который может быть корпусом сменного брикета, патрона как для пасты, так и для твердотопливного элемента. Брикет с пастой может быть выполнен в виде тубы одноразового применения. Такое техническое решение упрощает переснаряжение устройства перед набивкой на месте эксплуатации, особенно в полевых условиях. Заполнение брикета пастой, снаряжение твердотопливным элементом и устройством запуска, а также упаковка в удобную для транспортировки тару должны производиться на заводе-изготовителе. Возможно раздельное снаряжение устройства набивки из двух брикетов: для пасты и для твердотопливного элемента.

Стенки самого брикета с пастой также могут играть роль теплоизолирующего покрытия. При работе устройства температура газа падает за счет увеличения свободного объема и за счет постепенной передачи части теплоты корпусным деталям устройства набивки и крана и в последующем - окружающему воздуху. При этом температура наружных поверхностей устройства не должна превышать допустимой величины, примерно 100-200oС.

Средство запуска может быть как дистанционным, так и ручным, от капсюля ударного действия или от переносного электроаккумулятора с напряжением 12-24 В, или химическим.

При эксплуатации устройства набивки пасты улучшаются условия работы обслуживающего персонала, что достигается благодаря снижению трудоемкости процесса набивки пасты. Устройство имеет относительно небольшие массу и габариты, поэтому его легко устанавливает один человек.

Снаряжение и включение устройства осуществляется за малое время 0,5-1,0 мин. Для этого может быть применена быстросъемная крышка, например с байонетным соединением. Собственно процесс набивки пасты проходит без участия обслуживающего персонала и длится от нескольких секунд до нескольких минут и более. После полного выдавливания пасты во внутренних объемах устройства остается некоторое давление. Частично это давление уменьшается при падении температуры. Остальная часть давления может быть снижена за счет стравливания газа через клапан с небольшим фильтром.

Утилизация отработанного патрона после набивки производится вместе с оболочкой брикета (теплоизолирующим покрытием корпуса) без разборки брикета. Смена брикета может быть проведена примерно через 5-20 мин или при следующем плановом снаряжении и набивки пасты.

Таким образом, установка, снаряжение и набивка пасты при помощи устройств, разработанных на основе источников сжатого газа высокого давления - твердотопливных газогенераторов, отличается удобством, небольшими затратами сил и времени, повышает культуру производства в целом.

Устройство набивки пасты имеет небольшую массу и габариты, поэтому оно может быть пристыковано непосредственно к входному набивочному штуцеру крана без дополнительного трубопровода или гибкого шланга высокого давления. Таким образом снижаются гидравлическое сопротивление при движении пасты и необходимое давление набивки. Кроме этого, существенно снижается стоимость, упрощается конструкция, повышается надежность. Устройство может входить в состав арматуры или быть автономным, устанавливаемым на арматуру только при набивке. Корпус устройства выполняется из стали с запасом прочности до 2-3 единиц при максимальных возможных давлениях.

Простота конструкции, отсутствие длительно работающих узлов трения и равномерное распределение напряжений от сил давления в корпусных деталях обусловливают большой срок службы устройства и его высокую ремонтопригодность.

Условия эксплуатации, в том числе климатические, условия транспортирования и хранения устройства набивки пасты на базе твердотопливного газогенератора соответствуют требованиям, принятым в газовой промышленности. Устройства набивки на базе газогенератора могут быть универсальными и применяться на разных модификациях кранов.

Внутренняя полость является замкнутой, не связанной с атмосферой во время включения. Это важно для улучшения условий эксплуатации и для выполнения требований экологии.

Размещение источника давления непосредственно в корпусе устройства - в полости подачи давления, а также использование наиболее энергоемкого источника давления - твердотопливного газогенератора позволяют существенно уменьшить металлоемкость (массу) и габариты всего устройства. Автономность источника давления - твердотопливного газогенератора - позволяет значительно облегчить обслуживание и эксплуатацию устройства набивки уплотнительной пасты, так как его работа не будет зависеть ни от наличия компрессора высокого давления, ни от давления газа в основной магистрали для газопровода.

Далее приведены результаты расчета внутренних объемов устройства набивки пасты и расчета массы твердотопливного элемента (заряда).

Примерная необходимая масса уплотнительной пасты в устройстве набивки для шарового крана Ду 500 составляет: mП = 400 г. При плотности пасты типа 131-129С (ТУ 6-02-1-462-85), равной 1,1 г/см3, объем, занимаемый пастой, равен VП = 400/1,1 = 364 см3.

Задаемся диапазоном рабочих давлений в устройстве набивки и по этим давлениям определяем свободные объемы в начале вытеснения пасты VСВ1 и в конце процесса вытеснения VСВ2.

При этом

VСВ2 = VСВ1 + VП.

Принимаем рабочее давление в начале p1 = 900 кг/см2 (90 МПа), в конце p2 = 500 кг/см2 (50 МПа).

Расчет свободного объема в начале вытеснения пасты проводим по уравнению

p1/p2 = VСB2/ VСВ1,

или

p1/p2 = (VСВ1 + VП) / VСВ1.

После подстановки заданных значений имеем

VСВ1 = 500 см3;

VСВ2 = VСВ1 + VП = 864 см3.

В более общем виде соотношение начального свободного объема и конечного давления p2 в устройстве набивки пасты дано на графике на фиг.3 при начальном давлении в полости газогенератора p1 = 900 кг/см2. На этом же графике пунктиром показана кривая с учетом теплопотерь. Принимаем, что коэффициент теплопотерь равен 0,5.

Давление в начале процесса вытеснения пасты определяется по формуле

p1 = mRT/VСВ1,

где m - масса твердотопливного элемента;

R - газовая постоянная;

Т - температура газа в газогенераторе;

VСВ1 - свободный объем.

По этой зависимости можно оценить массу твердотопливного элемента

m = p1VСВ1RT.

Принимаем для газа газогенератора: R = 287 кДж/кг К; Т = 1500К.

После вычисления имеем m = 0,1 кг, а объем, занимаемый зарядом (при плотности твердого топлива 1,6 г/см3), составляет V = 62,5 см3.

Изменяя массу твердотопливного элемента, можно в широком диапазоне изменять уровни давлений для вытеснения пасты.

Система магистральных и местных газопроводов в России включает в себя свыше 300 тысяч единиц запорной арматуры различных диаметров и модификаций (например - шаровые краны диаметром более 300 мм (Ду 300) и рабочим давлением в трубопроводе до 7,5 МПа). Негерметичность запорной арматуры приводит к значительным потерям транспортируемого газа, особенно для газопроводов больших диаметров (по данным Газпрома - до 0,4% от общего объема). Утечки газа ухудшают состояние экологии.

Одним из эффективных путей снижения этих потерь является периодическая набивка (закачка под давлением) пасты (или смазки) высокой вязкости в уплотнительные кольца крана, в зазоры между запорным узлом и корпусом арматуры, в сальники.

Исходя из вышеизложенного можно заключить, что предлагаемое решение позволяет значительно облегчить обслуживание трубопроводной арматуры, повысить культуру производства и тем самым повысить надежность систем, снизить непроизводительные потери газа и нефти.

Источники информации

1. Гуревич Д.Ф., Заринский О.Н., Кузьмин Ю.К. Справочник по арматуре для газо-нефтепроводов. - Л.: Недра, 1988, рис. 9.40 - (прототип).

2. Шишков А. А. , Румянцев Б.Б. Газогенераторы ракетных систем. - М.: Машиностроение, 1981, с.152, ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ УПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2126497C1 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 1993 |

|

RU2034517C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД СО СТРУЙНЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2201537C1 |

| ПОВЫСИТЕЛЬ ДАВЛЕНИЯ | 1996 |

|

RU2119596C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ВЗРЫВОМ | 1996 |

|

RU2169346C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДЪЕМА И ВЫРАВНИВАНИЯ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2090703C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗА | 1999 |

|

RU2146365C1 |

| АВТОНОМНЫЙ ТЕПЛОВОЙ ПУСКАТЕЛЬ | 1995 |

|

RU2101059C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 1992 |

|

RU2024815C1 |

| ИНДИКАТОРНАЯ ТРУБКА | 1996 |

|

RU2110789C1 |

Устройство для набивки уплотнительной пасты в арматуру трубопровода предназначено для использования в арматуростроении для магистральных и местных трубопроводов, для снижения утечек газа и нефти из арматуры. Устройство повышает надежность систем и снижает непроизводительные потери газа и нефти. Устройство содержит корпус с внутренней полостью для размещения уплотнительной пасты. Имеется штуцер с обратным клапаном. Во внутренней полости корпуса размещен с образованием свободного объема газогенератор для подачи сжатого газа в этот объем. Размер объема определен исходя из величины рабочего давления газа. В полости размещено также средство запуска газогенератора. 4 з.п.ф-лы, 3 ил.

| Гуревич Д.Ф | |||

| и др | |||

| Справочник по арматуре для газо-нефтепроводов | |||

| - Л.: Недра, 1928 | |||

| SU, 6023 А, 1928 | |||

| SU, 332276 А, 1972 | |||

| SU, 690217 А, 1979 | |||

| SU, 960479 А, 1982 | |||

| SU, 1463992 А1, 1989. |

Авторы

Даты

1998-09-27—Публикация

1997-08-05—Подача