Изобретение относится к области подъемно-транспортного машиностроения, а именно к устройствам для взвешивания грузов на крановых, платформенных и других весах.

Известны крановые весы, содержащие грузовую тележку, на раме которой расположены подъемные лебедки и силоизмерительные датчики, связанные электрической цепью с вторичным измерительным прибором, причем силоизмерительные датчики связаны электрической цепью последовательно [1].

Недостатком известного устройства является малая надежность конструкции, т. к. выход из строя одного из силоизмерительных датчиков ввиду их последовательного соединения ведет к отказу всех весов и затрудняет поиск несправного датчика.

Кроме того, отсутствие коррекции температурой погрешности при работе крановых весов в большом интервале температур от минус 40oC зимой до плюс 60oC летом в горячих цехах снижают точность взвешивания.

Известно также устройство, содержащее от шести до восьми тензорезисторных датчиков автоматических весов в режиме параллельного подключения [2].

Этому устройству присущи те же недостатки, которые были перечислены выше, т. к. выход из строя тензомоста одного из силоизмерительных датчиков влечет за собой разбалансировку весов.

Наиболее близким по технической сущности и результату к изобретению является устройство для взвешивания груза, содержащее грузотранспортный механизм, силоизмерительные датчики весовых нагрузок, установленные на грузотранспортном механизме, усилительно-преобразовательный блок, электрически связанный с датчиками, и световое табло отображения весовых нагрузок [3].

Устройства для взвешивания груза такого типа оснащены радиоканалом передачи информации на расстояние до 1000 м на персональный компьютер.

Недостатками известного устройства, принятого за прототип, являются недостаточная надежность весов, т.к. надежность весов построена на надежности силоизмерительного датчика и его канала измерения и отказ датчика приводит к отказу всего устройства, и высокая температурная погрешность, особенно, на концах температурного интервала работы устройства в условиях резко континентального климата, которая снижает точность взвешивания и тем самым ограничивает область применения известного устройства.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в повышении надежности устройства за счет исключения влияния отказа силоизмерительного датчика на работоспособность весов и повышении точности измерения за счет учета температурной составляющей погрешности на результат взвешивания.

Для достижения указанного технического результата известное устройство дополнительно снабжено датчиками температуры, смонтированными в силоизмерительных датчиках, и экранирующим кожухом, в котором установлен с зазором усилительно-преобразовательный блок, выполненный как программируемый контроллер с суммирующим устройством, электрически связанный с каждым датчиком температуры и силоизмерительным датчиком автономно, при этом в экранирующем кожухе смонтирован вентилятор, а в контроллере - обогреватель и термосопротивление, электрически связанное с контроллером, обогревателем и вентилятором.

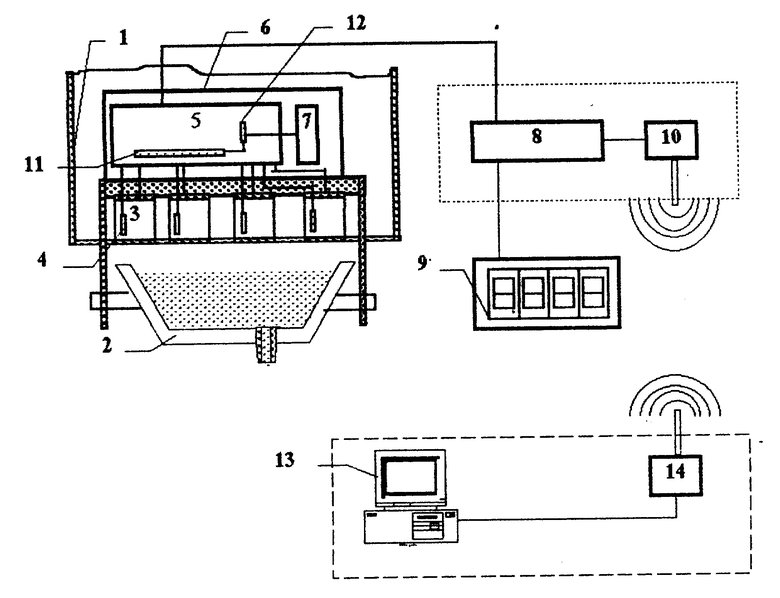

Сущность изобретения поясняется графическим материалом, где представлена блок-схема заявленного устройства.

Устройство содержит грузотранспортный механизм, в частности, с крановой траверсой (1), к которой с помощью крюков подвешивается груз, например ковш (2) с жидким металлом, силоизмерительные датчики (3) со встроенными в них датчиками температуры (4), контроллер с суммирующим устройством (5), смонтированный в экранирующем кожухе (6) с вентилятором (7). Контроллер (5) электрически связан с силоизмерительными датчиками (3), датчиками температуры (4,12), пультом крановщика (8), световым электронным табло отображения весовых нагрузок (9) и радиостанцией (10) кабельной сетью. В контроллере (5) смонтированы обогреватель (11) и темосопротивление (12), которое электрически связано с вентилятором (7) и обогревателем (11). Устройство также может быть оснащено центральным компьютером (13), электрически связанным с центральной радиостанцией (14). Центральный компьютер (13) с радиостанцией (14) может обслуживать сразу несколько весов такого типа.

Устройство работает следующим образом.

Под воздействием веса ковша (2) силоизмерительные датчики (3), представляющие собой тензометрические силоизмерительные датчики, осуществляют преобразование величины деформации упругого элемента датчика в электрический сигнал, пропорциональный сжимающей силе. Выполненные внутри силоизмерительных датчиков (3) термодатчики (4), например термосопротивления, преобразуют текущее значение температуры в электрический сигнал. Электрические сигналы от силоизмерительных датчиков (3) и термосопротивлений (4) поступают в контроллер (5), осуществляющий их аналого-цифровое преобразование и математическую обработку по алгоритму, компенсирующему нелинейности и температурные погрешности силоизмерительных датчиков (3). Измеренные каждым силоизмерительным датчиком (3) весовые нагрузки суммируются в суммирующем устройстве контроллера (5) и в цифровом виде передаются на индикатор пульта крановщика (8), световое электронное табло (9) и по радиоканалу посредством радиостанций (10,14) в центральный компьютер (13).

Контроллер (5) анализирует показания по каналам измерения силоизмерительных датчиков (3) и при диагностике отказа одного или нескольких измерительных каналов результат взвешивания вычисляется по данным, полученным от исправных датчиков (3), по следующей формуле

где

m - общее число силоизмерительных датчиков (каналов);

n - число исправных датчиков (каналов);

Pi - результат измерения по исправному датчику (каналу);

ki - коэффициент, учитывающий неравномерность распределения нагрузки между датчиками.

Результат расчета не зависит от показаний несправного датчика.

Поэтому отказ силоизмерительного датчика (3) не приводит к отказу крановых весов и результаты взвешивания остаются достоверными и позволяют не прерывать технологический цикл.

В процессе штатной работы крановых весов автоматически производится непрерывная диагностика состояния элементов системы. В случае обнаружения неисправностей информация об этом индицируется на пульте крановщика (8).

Весы сохраняют свою работоспособность и высокую точность в экстремальных климатических условиях. Высокая точность измерения может быть реализована при условии функционирования электронных схем в достаточно стабильных температурных условиях. Поэтому контроллер (5), оценивая состояние встроенного в него термодатчика (12) выдает команды на включение либо обогревателя (11), либо вентилятора (7), охлаждающего корпус контроллера с максимальной эффективностью, которая достигается оптимальным зазором между экранирующим кожухом(6) и корпусом контроллера (5). Забор воздуха для обдува производится из ненагретой зоны цеха. Величина оптимального зазора рассчитывается исходя из производительности вентилятора (7) и объема контроллера (5).

По сравнению с известным техническим решением устройство обладает:

- большей надежностью, из-за создания независимых каналов измерения по каждому силоизмерительному датчику, позволяющим обрабатывать результаты измерения даже при отказавших силоизмерительных датчиках при незначительной потере точности;

- большей точностью за счет уменьшения температурной погрешности и погрешности от нелинейности;

- расширенной областью применения, за счет увеличения рабочего температурного интервала.

Предлагаемое весовое устройство спроектировано и изготовлено на предприятии "ТЕХНОАП" и проходит эксплуатационные испытания в OAO "Северсталь" и имеет следующие технические характеристики:

- максимальная грузоподъемность до 1000 т;

- перегрузочная способность 50%;

- погрешность взвешивания, не более 0,1%;

- диапазон рабочих температур от -40oC до +65oC;

- читаемость данных с табло, не менее 100 м;

- компьютер с радиоканалом обслуживает шесть кранов.

Источники информации

1. "Крановые весы". Описание а.с. СССР N 477098, кл. B 66 C 13/16 от 13.06.73г.

2. "Тензорезисторные датчики усилий для автоматических весов". DMS-Wagezele als Konstruktionselement zum Einsatz in Fahrzeugwaagen. Wagen und Dosier, 1994, 25 N 6, z.27-29.

3. "Крановые весы с цифровым электронным табло KGWl...100". EHP Steuerungs- und Wagetechnik Gmbh. Техническое описание N 3/94/4000/500.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 2009 |

|

RU2426077C1 |

| УСТРОЙСТВО КОНТРОЛЯ УСИЛИЙ НА ВАЛКИ В ПРОКАТНОМ СТАНЕ | 1997 |

|

RU2107568C1 |

| КРАНОВЫЕ ТЕНЗОРЕЗИСТОРНЫЕ ВЕСЫ | 2013 |

|

RU2536763C1 |

| Система измерения и контроля веса отгружаемого материала грузоподъемным механизмом | 2015 |

|

RU2610567C1 |

| ДАТЧИК СИЛЫ ЭЛЕКТРОННЫХ ВЕСОВ | 1991 |

|

RU2078318C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА КОНТРОЛЬНОГО УЛЬЯ | 1992 |

|

RU2039342C1 |

| ВЕСОВОЙ РАСХОДОМЕР-ДОЗАТОР | 2016 |

|

RU2634325C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1997 |

|

RU2114715C1 |

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2117611C1 |

| ВЕСЫ | 1994 |

|

RU2085869C1 |

Изобретение относится к области подъемно-транспортного машиностроения и предназначено для взвешивания грузов на крановых, платформенных и других весах. Устройство содержит силоизмерительные датчики весовых нагрузок, установленные на грузотранспортном механизме, усилительно-преобразовательный блок, электрически связанный с датчиками, и световое табло отображения весовых нагрузок. Устройство снабжено датчиками температуры, смонтированными в силоизмерительных датчиках, и экранирующим кожухом, в котором установлен с зазором усилительно-преобразовательный блок, выполненный в виде программируемого контроллера с суммирующим устройством. В кожухе размещен вентилятор, а в контроллере - обогреватель и термосопротивление, электрически связанное с обогревателем и вентилятором. Контроллер электрически связан с каждым датчиком температуры и с каждым силоизмерительным датчиком автономно. Техническим результатом является повышение надежности устройства и точности измерения, а также расширение области использования. 1 ил.

Устройство для взвешивания груза, содержащее грузотранспортный механизм с установленными на нем силоизмерительными датчиками весовых нагрузок, усилительно-преобразовательный блок, электрически связанный с силоизмерительными датчиками, и световое табло отображения весовых нагрузок, отличающееся тем, что в устройство введены датчики температуры, смонтированные в силоизмерительных датчиках, экранирующий кожух, в котором установлен с зазором усилительно-преобразовательный блок, выполненный в виде программируемого контроллера с суммирующим устройством, а также вентилятор, размещенный в экранирующем кожухе, и обогреватель с термосопротивлением, размещенные в программируемом контроллере, при этом программируемый контроллер электрически связан с каждым датчиком температуры и с каждым силоизмерительным датчиком автономно, а термосопротивление электрически связано с программируемым контроллером, обогревателем и вентилятором.

| Крановые весы с цифровым электронным табло | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EHP Steuerungs-und Wagetechnik GmbH | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1114894 A, 23.09.84 | |||

| RU, 94027725 A1, 20.09.96 | |||

| US, 3827514 A, 06.08.74. | |||

Авторы

Даты

1998-09-27—Публикация

1997-04-18—Подача