Изобретение относится к весоизмерительной технике, в частности к устройствам для взвешивания поднимаемых грузов, например скиповым подъемникам горнодобывающих шахт.

Известно устройство для взвешивания быстродвижущихся объектов, содержащее грузоприемный узел, силоизмерительные датчики, усилитель, аналого-цифровой преобразователь, счетно-решающее устройство, блок управления, блок цифровой индикации и источник опорного напряжения. Силоизмерительный датчик, к выходу которого через усилитель параллельно подключены блок выделения переменной составляющей сигнала и преобразователь аналог-код, своим выходом подключенный к реверсивному счетчику, дополнительный преобразователь аналог-код, блок управления, выдающий команды на многократное измерение, счетно-решающий блок, производящий операции вычитания, усреднения сигналов и источник опорного напряжения (Авторское свидетельство СССР №289299, дата приоритета 07.08.1969).

Недостатками данного устройства являются сложность конструкции устройства и отсутствие возможности передачи данных об измерениях.

Наиболее близким по технической сущности к заявленному изобретению является устройство для взвешивания грузов на крановых, платформенных и других весах, известное из патента РФ №2119648 с датой приоритета 18.04.1997 г., содержащее грузотранспортный механизм с установленными на нем силоизмерительными датчиками весовых нагрузок, усилительно-преобразовательный блок, электрически связанный с силоизмерительными датчиками. В устройство введены датчики температуры, смонтированные в силоизмерительных датчиках, экранирующий кожух, в котором установлен с зазором усилительно-преобразовательный блок, выполненный в виде программируемого контроллера с суммирующим устройством. При этом программируемый контроллер электрически связан с каждым датчиком температуры и с каждым силоизмерительным датчиком автономно. Устройство для взвешивания груза такого типа оснащено радиоканалом передачи информации на расстоянии до 1000 метров на персональный компьютер.

Недостатками прототипа являются:

- низкая надежность устройства в связи с отсутствием возможности контроля точности измерения силоизмерительных датчиков;

- невозможность передачи данных по радиоканалу на расстоянии свыше 1000 м;

- отсутствие автоматизированного контроля за весом отгруженным материала, т.к. для отображения весовых нагрузок служит только световое табло.

Технической задачей заявленного изобретения является расширение области применения с обеспечением непрерывного контроля и измерения веса добываемого материала.

Техническими результатами заявленного изобретения являются повышение точности измерений веса добываемого материала, осуществление контроля за процессом добычи материала, повышение безопасности обслуживающего персонала при погрузке материала, а также определение погрешности устройств, предназначенных для измерения веса материала.

Технические результаты достигаются тем, что система измерения и контроля веса отгружаемого материала грузоподъемным механизмом содержит, по меньшей мере, два коммуникационных прибора, каждый из которых состоит из радиомодема, работающего в полудуплексном режиме, коммутатора Ethernet (с оптоволоконным портом при расстоянии между коммуникационными приборами более 100 м), источника питания. При этом один из коммуникационных приборов устанавливается в непосредственной близости от места загрузки скипа материалом, второй прибор - от места разгрузки скипа. Коммуникационные приборы передают полученные данные измерений по проводным линиям связи в программируемый логический контроллер, установленный в шкафу управления. В состав шкафа управления также входят электрические элементы, обеспечивающие взаимодействие программируемого логического контроллера с объектами управления, источники питания, реле, панель оператора. Кроме того, система включает в себя пост сбора информации, состоящий из радиомодема, работающего в полудуплексном режиме, тензопреобразователя, источника питания. Пост сбора информации устанавливается на крыше скипа для сбора, обработки и преобразования сигналов в цифровой код для последующей передачи по радиоканалу. Датчики для измерения натяжения канатов грузоподъемного механизма, устанавливаемые в неподвижные ветки канатов без их разрыва в непосредственной близости от скипа, для измерения массы загруженного в скип материала. Подключение датчиков для измерения натяжения канатов производится по четырех- либо шестипроводной схеме к тензопреобразователю в составе поста сбора информации. Датчик верхнего уровня, который подключен к посту сбора информации, устанавливается в стенке скипа с учетом максимального уровня наполнения, для предотвращения пересыпания загружаемого в скип материала.

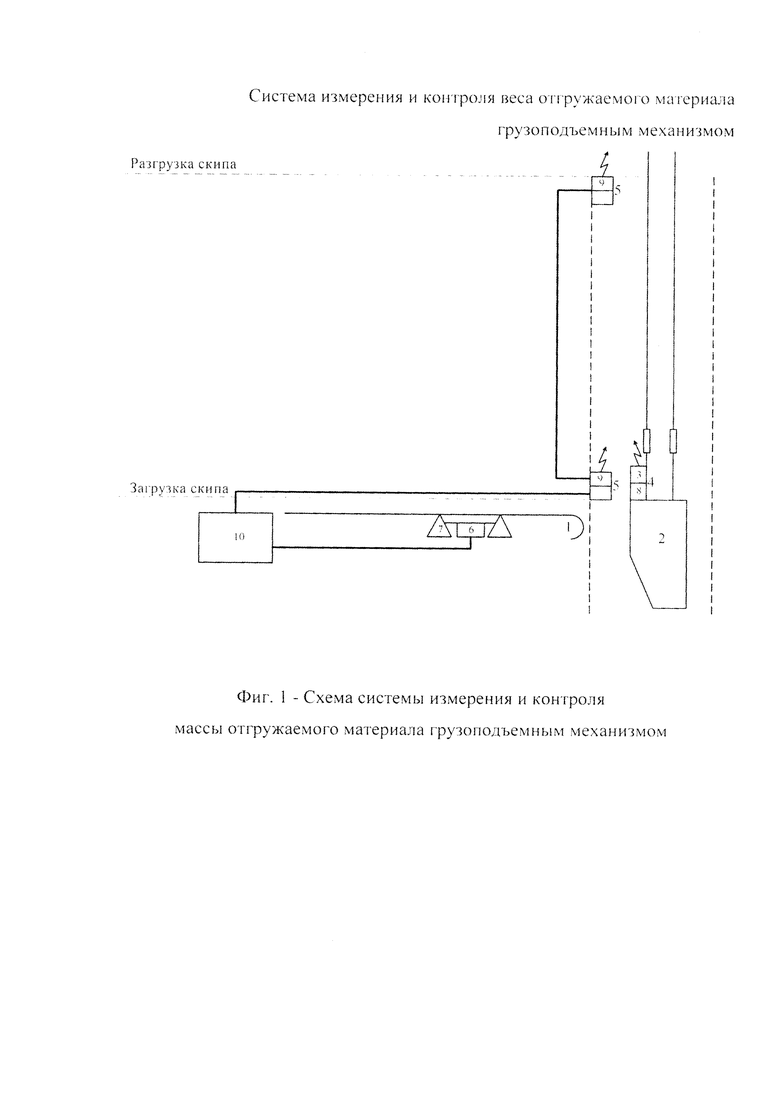

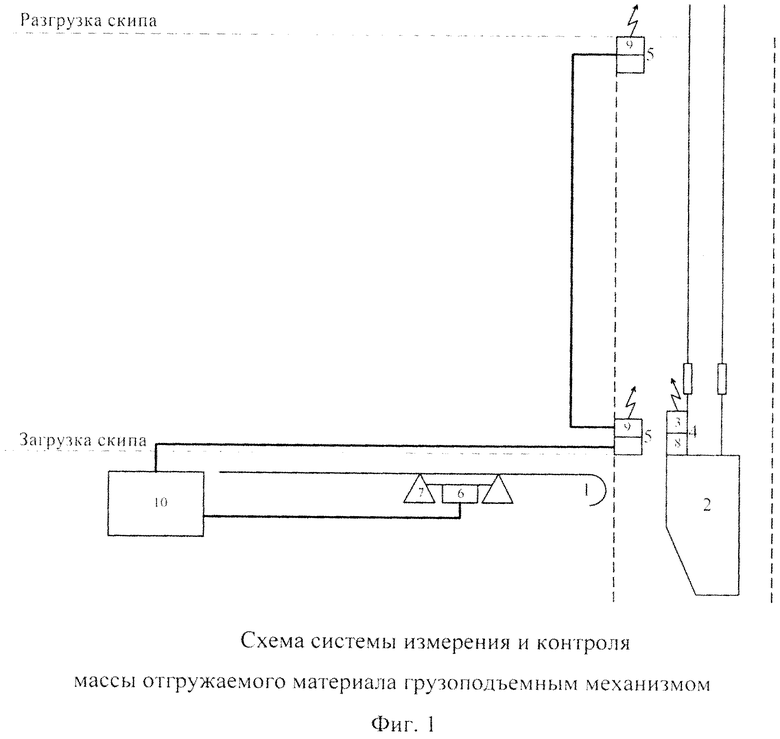

На фигуре 1 представлена схема системы измерения и контроля веса отгружаемого материала грузоподъемным механизмом.

При загрузке материала конвейером 1 в скип 2, радиомодем 3 в составе поста сбора информации 4, размещенного на скипе 2, самостоятельно устанавливает связь с ближайшим радиомодемом 9 в составе коммуникационного прибора 5, который размещен в месте загрузки материала. Одновременно, с началом цикла загрузки, тензопреобразователь 6 в составе конвейерных весов 7, установленных на конвейере 1 и тензопреобразователь 8, установленный на скипе 2 в составе поста сбора информации 4, начинается измерение веса загруженного в скип 2 материала. Остановка цикла загрузки материала в скип 2 производится программируемым логическим контроллером 10 по наступлению одного из трех условий:

1) достижение заданной установки веса материала на конвейерных весах;

2) достижение заданной установки веса материала на тензопреобразователе, размещенном на скипе;

3) достижение максимального уровня загрузки материала в скипе (даже без достижения заданного веса) и/или срабатывание датчика верхнего уровня.

Заявленная система измерения и контроля веса отгружаемого материала грузоподъемными механизмами обеспечивает три уровня защиты от перегрузки скипа материалом. В случае расхождения значений о весе материала между тензопреобразователем 8, размещенном на скипе 2, и тензопреобразователем 6, который находится в составе конвейерных весов 7, необходимо проверить точность работы устройств взвешивания и/или провести их калибровку, что повышает точность измерений веса добываемого материала и определение погрешности устройств, предназначенных для измерения веса материала.

По прибытию скипа 2 к месту разгрузки радиомодем 3 в составе поста сбора информации 4 автоматически устанавливает соединение с радиомодемом 9 в составе коммуникационного прибора 5, установленного в месте разгрузки. После полного освобождения скипа 2 от материала, на программируемый логический контроллер 10 посредством радиоканала и проводных линий связи поступит информация о массе скипа 2. Данная информация сравнивается программируемым логическим контроллером 10 с заранее измеренным весом скипа 2 без материала. При расхождении этих значений программируемый логический контроллер 10 извещает оператора о необходимости включения механизма очистки (при его наличии) для полного освобождения скипа от материала. При отсутствии механизмов очистки скипа 2, вес налипшего материала учитывается при расчете установки веса в следующем цикле загрузки. Таким образом, вес загрузки материала рассчитывается программируемым логическим контроллером 10 перед каждым циклом погрузки и исключается возможность превышения максимального веса (объема) поднимаемого скипом 2 материала.

Система измерения и контроля веса отгружаемого материала позволяет повысить точность измерений благодаря использованию двух различных механизмов взвешивания, расширить область применения при помощи внедрения радиосвязи в случаях затрудненной прокладки кабельной сети, повысить степень безопасности при загрузке материала за счет сравнения измеряемой массы материала в двух точках контроля, что позволяет выявить погрешность средств измерения сразу же при ее появлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 1997 |

|

RU2119648C1 |

| КРАНОВЫЕ ТЕНЗОРЕЗИСТОРНЫЕ ВЕСЫ | 2013 |

|

RU2536763C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 2009 |

|

RU2426077C1 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ ГРУЗОПОДЪЕМНОГО КРАНА | 2010 |

|

RU2445252C1 |

| Система дистанционного контроля безопасности при проведении геофизических исследований и работ в действующих газовых скважинах | 2022 |

|

RU2810668C1 |

| МОНОРЕЛЬСОВЫЕ ВЕСЫ | 1992 |

|

RU2057302C1 |

| СИСТЕМА ГОРОЧНОЙ АВТОМАТИЧЕСКОЙ ЛОКОМОТИВНОЙ СИГНАЛИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ РАДИОКАНАЛА (ГАЛС Р) | 2005 |

|

RU2303542C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА ПОДЪЕМНЫМ МЕХАНИЗМОМ С ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145701C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ПРИНУДИТЕЛЬНОЙ ОСТАНОВКИ МАНЕВРОВОГО ЛОКОМОТИВА ПРИ ПРОВЕДЕНИИ МАНЕВРОВ НА ТУПИКОВЫХ ПУТЯХ СТАНЦИЙ | 2010 |

|

RU2436698C2 |

| Устройство для измерения массы объектов при погрузочно-разгрузочных работах | 1982 |

|

SU1086350A1 |

Изобретение относится к весоизмерительной технике, в частности к устройствам для взвешивания поднимаемых грузов, например скиповым подъемникам горнодобывающих шахт.

Заявленная система измерения и контроля веса отгружаемого материала грузоподъемным механизмом содержит, по меньшей мере, два коммуникационных прибора, каждый из которых состоит из радиомодема, коммутатора Ethernet, источника питания. При этом один из коммуникационных приборов устанавливается в непосредственной близости от места загрузки скипа материалом, второй прибор - от места разгрузки скипа. Приборы коммуникационные передают полученные данные измерений по проводным линиям связи в программируемый логический контроллер, установленный в шкафу управления. Кроме того, система включает в себя пост сбора информации, состоящий из радиомодема, работающего в полудуплексном режиме, тензопреобразователя, источника питания. Пост сбора информации устанавливается на крыше скипа для сбора, обработки и преобразования сигналов в цифровой код для последующей передачи по радиоканалу. Датчики для измерения натяжения канатов скипа служат для измерения веса загруженного материала в скип. Датчик верхнего уровня, который подключен к посту сбора информации, устанавливается в стенке скипа с учетом максимального уровня наполнения, для предотвращения пересыпания загружаемого материала в скип. Технический результат - повышение точности измерений веса добываемого материала, осуществление контроля процесса добычи материала, повышение безопасности обслуживающего персонала при погрузке материала, а также определение погрешности устройств, предназначенных для измерения веса материала. 1 ил.

Система измерения и контроля веса отгружаемого материала грузоподъемным механизмом, содержащая, по меньшей мере, два коммуникационных прибора, каждый из которых состоит из радиомодема, коммутатора Ethernet, источника питания и выполнен с возможностью передачи полученных данных измерений по линиям связи в программируемый логический контроллер, кроме того, система включает в себя пост сбора информации, состоящий из радиомодема, тензопреобразователя, источника питания, при этом система дополнительно содержит n-число датчиков для измерения натяжения канатов грузоподъемного механизма, выполненных с возможностью подключения к тензопреобразователю, и датчик верхнего уровня, выполненный с возможностью подключения к тензопреобразователю в составе поста сбора информации.

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 1997 |

|

RU2119648C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ГОРЯЧИХ СЫПУЧИХ МАТЕРИАЛОВ НА КОВШОВЫХ КОНВЕЙЕРАХ (ВАРИАНТЫ), СИСТЕМА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ И КОНВЕЙЕРНЫЕ ВЕСЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2401995C1 |

| US 3827514 A, 06.08.1974 | |||

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 2009 |

|

RU2426077C1 |

Авторы

Даты

2017-02-13—Публикация

2015-08-13—Подача