Изобретение относится к области нефтегазодобывающей промышленности, а именно к пакеру, совмещенному с якорем двухстороннего действия.

Известны пакеры двухстороннего действия типа ПД-ЯГ и 2ПД-ЯГ, состоящие из верхнего и нижнего заякоривающих устройств, гидроцилиндров, уплотнительных элементов, фиксаторов, срезных элементов и плашкодержателей. (Пакеры, якоря, разъединители колонн, инструменты и принадлежности для них, каталог, М. , ЦИНТИХИМНефтемаш, 1984, с. 10). Плашки гидравлического якоря, предназначенные для удержания пакера от перемещения вверх, передвигаясь в корпусе в радиальном направлении, открывают доступ к попаданию внутрь каждого гнезда абразивных реагентов. Поэтому внутренняя часть гнезда, имеющая точно обработанную поверхность под герметичное уплотнение, быстро изнашивается, что приводит к нарушению герметичности уплотнения и их разрушению.

В пакере для срабатывания нижнего заякоривающего устройства применены три срезных винта, гидроцилиндры с точно обработанными поверхностями под уплотнительные кольца, которые в абразивной среде быстро корродируют и выходят из строя.

Предложенный пакер имеет сложную конструкцию и позволяет проведение только одной операции за один спуск инструмента. Для повторной установки пакера в скважине необходимо произвести подъем пакера на поверхность и его зарядку.

Известен пакер типа ПН-ЯМ, содержащий шток, переводник, прикрепленный к верхнему концу штока, установленный на штоке уплотнительный элемент, конус, подпружиненные плашки и башмаки (планки), гайка с фигурным пазом и палец-фиксатор (Пакеры, якоря, разъединители колонн, инструменты и принадлежности для них, каталог, М., ЦИНТИХИМНефтемаш, 1984, с. 6).

Для посадки пакера колонну труб вместе с пакером сначала приподнимают, а затем поворотом вправо, с одновременным спуском, выводят палец из фигурного паза. Шток с пальцем перемещается вниз относительно якорного узла. В результате плашки раздвигаются до зацепления с обсадной колонной, уплотнительный элемент сжимается и прижимается к стенке обсадной колонны.

В предложенном устройстве герметичность затрубного пространства обеспечивается за счет осевой сжимающей нагрузки от массы колонны подъемных труб.

Однако при использовании этого устройства, если при создании избыточного давления под пакером вес труб недостаточен для удержания пакера, колонна труб с пакером будут перемещаться вверх на значительное расстояние (до нескольких метров), что приведет к чрезмерному изгибу колонны труб над пакером, а устьевое оборудование будет воспринимать большую сжимающую нагрузку, направленную снизу вверх.

При использовании этого пакера для предотвращения перемещения колонны со скважинным оборудованием вверх может быть использован якорь типа ЯГ (Пакеры, якоря, разъединители колонн, каталог, ЦИНТИХИМНефтемаш, 1984, с. 17). Якорь состоит из заякоривающего устройства и гидроцилиндра.

Якорь устанавливают над пакером. После пакеровки скважины и создания избыточного давления внутри колонны труб жидкость воздействует на поршень и после среза винтов перемещает плашки с плашкодержателем вверх. Плашки, натягиваясь на конус, раздвигаются радиально и заякориваются за эксплуатационную колонну.

Однако гидроцилиндр с точно обработанными поверхностями под уплотнительные кольца может подвергаться коррозии и выходить из строя. Поэтому этот якорь не может быть использован для длительной эксплуатации. Кроме того, конструктивно удерживающее усилие этого якоря зависит не только от величины создаваемого внутритрубного давления, но и от площади поперечного сечения гидроцилиндра, которое имеет небольшую площадь. Этот якорь рассчитан на небольшой перепад давления (21 МПа) и не удерживает колонну труб от перемещения вверх с большим перепадом давления на пакер.

По вышеуказанным причинам практическое применение предложенного оборудования ограничено.

Цель изобретения - повышение надежности работы пакера.

Указанная цель достигается тем, что в пакере, содержащем шток с пазом, переводник, прикрепленный к верхнему концу штока, установленный на штоке уплотнительный элемент, размещенные над уплотнительным элементом конус, верхний корпус с подпружиненными верхними плашками, размещенные под уплотнительным элементом конус, фиксатор, нижний корпус с подпружиненными планками и нижними плашками, над уплотнительным элементом размещен кожух, конус выполнен разрезным с возможностью радиального раскрытия и с внутренней радиальной выборкой, верхний корпус имеет внутренний выступ, а часть штока, размещенная внутри верхних плашек и конуса разрезного, выполнена с верхним и нижним радиальными выступами, взаимодействующими соответственно с верхними плашками и конусом разрезным, верхний корпус прижат к торцу переводника пружиной, размещенной между внутренним выступом верхнего корпуса и верхним радиальным выступом штока с возможностью осевого перемещения вниз по отношению к штоку, при этом нижний радиальный выступ штока размещен внутри радиальной выборки конуса разрезного, концевая часть которого размещена между радиальными выступами штока, находится в зацеплении с ними и имеет возможность взаимодействия с верхними плашками при перемещении штока. При этом расстояние деформации пружины H1 внутри верхнего корпуса - не менее расстояния перемещения H2 верхних плашек до зацепления со стенками скважины, а зазор h1 между взаимодействующими торцами нижнего радиального выступа штока и внутренней радиальной выборкой конуса разрезного - не более зазора h2 между взаимодействующими торцами верхнего радиального выступа штока и концевой частью конуса разрезного (т.е. H1 ≥ H2, h1 ≤ h2).

Существенным отличием заявленного решения от известных является то, что над уплотнительным элементом размещен кожух, конус выполнен разрезным с возможностью радиального раскрытия и с внутренней радиальной выборкой, верхний корпус имеет внутренний выступ, а часть штока, размещенная внутри верхних плашек и конуса разрезного, выполнена с верхним и нижним радиальными выступами, взаимодействующими соответственно с верхними плашками и конусом разрезным, верхний корпус прижат к торцу переводника пружиной, размещенной между внутренним выступом верхнего корпуса и верхним радиальным выступом штока с возможностью осевого перемещения вниз по отношению к штоку, при этом нижний радиальный выступ штока размещен внутри радиальной выборки конуса разрезного, концевая часть которого размещена между радиальными выступами штока, находится в зацеплении с ними и имеет возможность взаимодействия с верхними плашками при перемещении штока. Расстояние деформации пружины внутри верхнего корпуса - не менее расстояния перемещения верхних плашек до зацепления со стенками скважины, т. е. H1 ≥ H2, а зазор между взаимодействующими торцами нижнего радиального выступа штока и внутренней радиальной выборкой конуса разрезного - не более зазора между взаимодействующими торцами верхнего радиального выступа штока и концевой частью конуса разрезного, т.е. h1 ≤ h2.

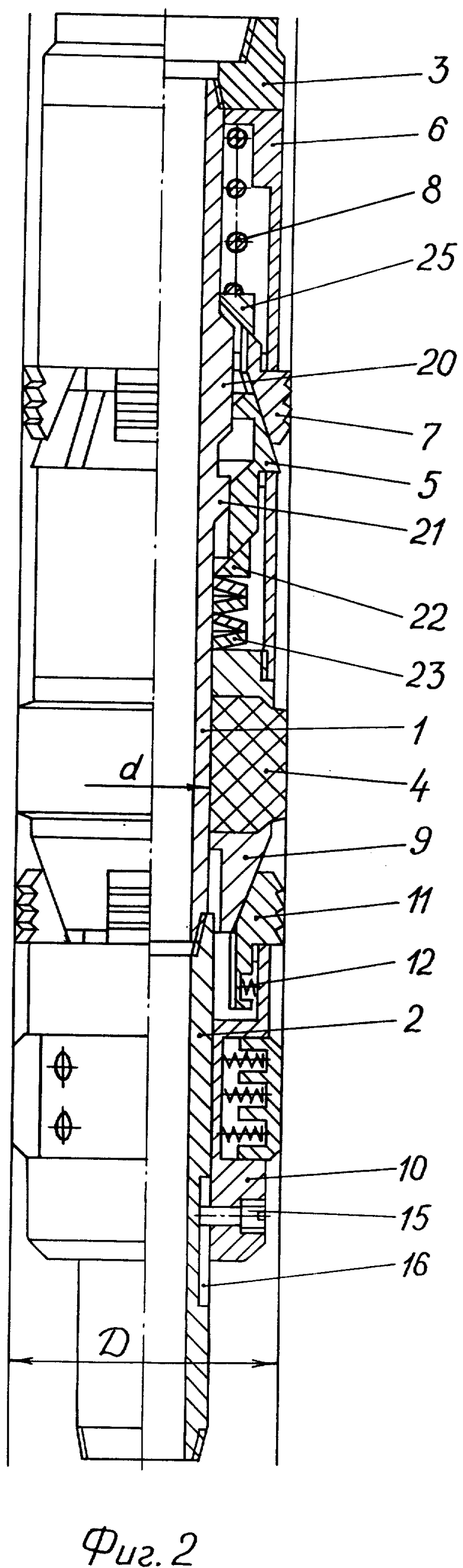

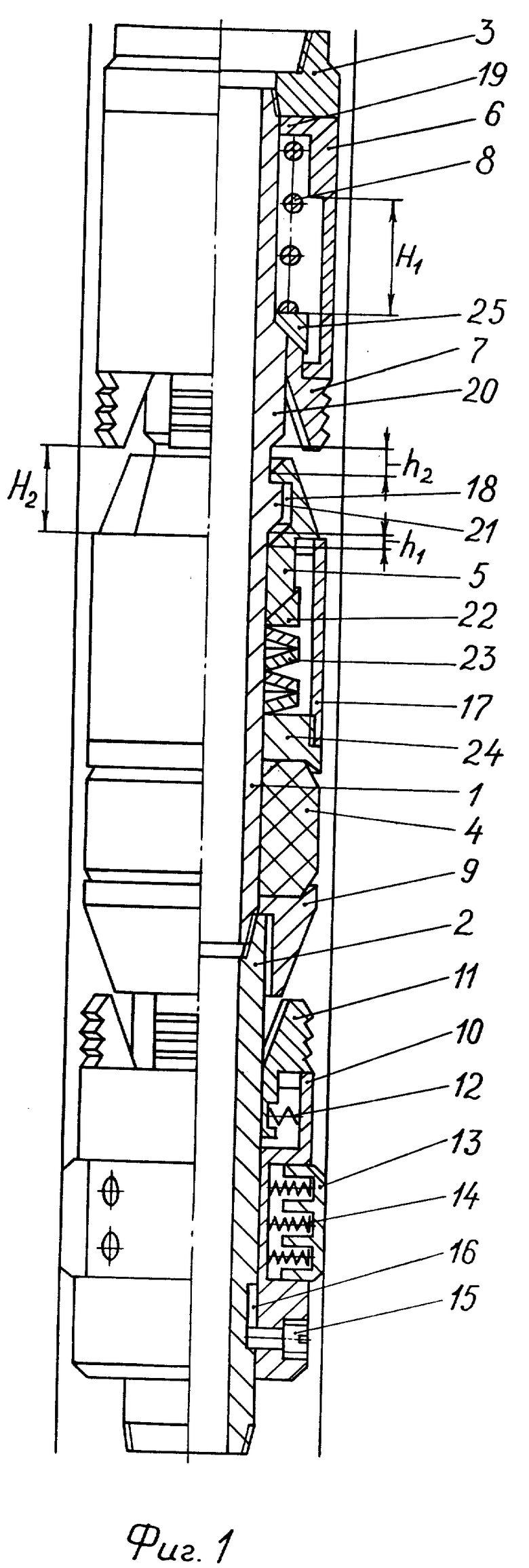

На фиг. 1 изображен пакер в исходном положении; на фиг. 2 - пакер после пакеровки скважины и зацепления нижних и верхних плашек за стенки колонны труб.

Пакер содержит жестко соединенные друг с другом штоки 1 и 2, прикрепленный к верхнему концу штока 1 переводник 3, установленный на штоке уплотнительный элемент 4. Над уплотнительным элементом размещены конус 5, верхний корпус 6, внутри которого установлены верхние плашки 7, подпружиненные пружиной 8. Под уплотнительным элементом размещены конус 9, нижний корпус 10, установленные в нижнем корпусе нижние плашки 11, подпружиненные пружиной 12, планки 13, подпружиненные пружиной 14. В нижнем корпусе 10 установлен фиксатор 15, концевая часть которого находится в пазе 16 штока 2.

Над уплотнительным элементом размещен кожух 17, конус 5 выполнен разрезным с возможностью радиального раскрытия и с внутренней радиальной выборкой 18. Верхний корпус 6 имеет внутренний выступ 19.

Часть штока 1, размещенная внутри верхних плашек 7 и конуса разрезного 5, выполнена с верхним 20 и нижним 21 радиальными выступами, взаимодействующими соответственно с верхними плашками 7 и конусом разрезным 5. Верхний корпус 6 прижат к торцу переводника 3 пружиной 8, размещенной между внутренним выступом 19 верхнего корпуса 6 и верхним радиальным выступом 20 штока 1 с возможностью осевого перемещения вниз по отношению к штоку. Нижний радиальный выступ 21 штока размещен внутри радиальной выборки 18 конуса разрезного 5. Концевая часть конуса разрезного 5 размещена между радиальными выступами 20 и 21 штока 1 и находится в зацеплении с ними и имеет возможность взаимодействия с верхними плашками 7 при перемещении штока.

Расстояние деформации H1 пружины 8 внутри верхнего корпуса 6 - не менее расстояния перемещения H2 верхних плашек 7 до зацепления со стенками скважины, т.е. H1 ≥ H2. Зазор h1 между взаимодействующими торцами нижнего радиального выступа 21 штока и внутренней радиальной выборкой конуса разрезного 5 - не более зазора h2 между взаимодействующими торцами верхнего радиального выступа 20 штока и концевой частью конуса разрезного 5, т.е. h1 ≤ h2.

Конус разрезной 5 через скошенное внутрь коническое кольцо 22 подпружинен пружинами 23 и в исходном положении сложен вовнутрь, как показано на фиг. 1.

Усилие сжатия пружин 23 отрегулировано втулкой 24 с таким расчетом, что раскрытие конуса разрезного 5 и перемещение внутри него радиальных выступов 21 и 20 вниз осуществляется только после создания сжимающей нагрузки на пакер и герметизации скважины уплотнительным элементом 4.

В исходном положении верхние плашки 7 через скошенное внутрь коническое кольцо 25 прижаты к верхнему выступу 20 штока.

Перед спуском пакера в скважину фиксатор 15 устанавливают в укороченной части паза 16, как показано на фиг. 1.

В процессе спуска в скважину планки 13 прижаты к стенкам скважины (обсадной колонны).

Для установки пакера в скважине колонну труб с пакером приподнимают, а затем поворотом вправо с одновременным перемещением труб вниз фиксатор 15 вводят в длинную часть паза 16 и инструмент разгружают. Штоки 1 и 2 вместе с разрезным конусом 5, верхними плашками 7 и корпусом 6 перемещаются вниз относительно нижнего корпуса 10 и плашек 11. В результате конус 9 соприкасается с нижними плашками 11 и, сжимая пружину 12, переместит их в радиальном направлении до зацепления со стенками скважины. Уплотнительный элемент 4 под действием сжимающей нагрузки, увеличиваясь до диаметра скважины, герметизирует подпакерную зону.

При дальнейшем увеличении сжимающей нагрузки на пакер нижний радиальный выступ 21 взаимодействует коническим торцем с радиальной внутренней выборкой 18 конуса разрезного 5. Одновременно или с опозданием верхний радиальный выступ 20, взаимодействуя коническим торцем с концевой частью конуса разрезного 5 (т.к. h1 ≤ h2), перемещает вниз скошенное внутрь коническое кольцо 22, сжимая пружины 23. При этом раскрывается конус разрезной 5 в радиальном направлении. После полного раскрытия конуса разрезного нижний радиальный выступ 21 перемещается внутрь хвостовой части конуса разрезного. Одновременно или с опозданием верхний радиальный выступ 20 перемещается внутрь концевой части конуса разрезного. При этом верхние плашки 7 вместе со штоком перемещаются вниз и, взаимодействуя с раскрытым конусом разрезным 5, перемещая вверх скошенное внутрь коническое кольцо 25 и сжимая пружину 8, раскрываются в радиальном направлении и зацепляются за стенки скважины (обсадной колонны), как показано на фиг. 2.

В предложенном пакере размещение нижнего радиального выступа 21 под конусом разрезным 5, обеспечивающим взаимодействие с торцем внутренней радиальной выборки 18 непосредственно у торца кожуха 17, и выполнение условия, когда h1 ≤ h2, исключает опрокидывание конуса разрезного 5 при их раскрытии и, вследствие этого, их заедание с внутренним выступом кожуха 17.

После создания избыточного давления под пакером, например для закачки в пласт различных реагентов под высоким давлением или гидравлического разрыва пласта, под действием перепада давления, передаваемого снизу вверх по площади  скважины, пакер стремится перемещаться вверх (см. фиг. 2). При этом усилие, действующее снизу вверх по площади

скважины, пакер стремится перемещаться вверх (см. фиг. 2). При этом усилие, действующее снизу вверх по площади  , воспринимают через верхние плашки 7 стенки скважины (обсадной колонны), а усилие, действующее по площади

, воспринимают через верхние плашки 7 стенки скважины (обсадной колонны), а усилие, действующее по площади  , воспринимает колонна труб, на которой спускался пакер. Чем больше перепад давления, передаваемый на пакер, тем больше конус разрезной 5 стремится внедриться внутрь верхних плашек 7, обеспечивая жесткое зацепление их со стенками обсадной колонны.

, воспринимает колонна труб, на которой спускался пакер. Чем больше перепад давления, передаваемый на пакер, тем больше конус разрезной 5 стремится внедриться внутрь верхних плашек 7, обеспечивая жесткое зацепление их со стенками обсадной колонны.

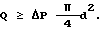

Для удержания штока пакера от перемещения вверх относительно корпусных деталей и преждевременной распакеровки скважины необходимо, чтобы усилие Q от веса колонны труб, передаваемое вниз, было не менее усилия, действующего вверх от перепада давления ΔP, передаваемого по площади  штока 1, т.е.

штока 1, т.е.

Для распакеровки скважины и перевода пакера в транспортное положение избыточное давление из подпакерного пространства снимают. Затем натяжением колонны труб снимают сжимающую нагрузку с пакера. В результате переводник 3 вместе со штоком перемещается вверх относительно верхнего корпуса 6 и верхних плашек 7. При этом верхний радиальный выступ 20, взаимодействуя торцем со скошенным внутрь коническим кольцом 25, сжимая пружину 8, перемещает его вверх. Как только нижний радиальный выступ 21 переместится до уровня внутренней радиальной выборки 18, конус разрезной 5 под действием усилия пружин 23, действующего через скошенное внутрь кольцо 22, складывается вовнутрь и зацепляется с нижним выступом 21. Верхние плашки 7 освобождаются от зацепления с обсадной колонной. Затем верхний корпус 6 вместе с верхними плашками 7 перемещается вверх до упора с торцем переводника 3. Верхние плашки 7, взаимодействуя хвостовой частью со скошенным внутрь коническим кольцом 25, под действием усилия пружины 8 перемещаются вовнутрь в прежнее положение. Уплотнительный элемент 4 принимает первоначальное положение, нижние плашки 11 складываются вовнутрь, фиксатор 15 возвращается в укороченную часть паза 16, как показано на фиг. 1.

Таким образом, в процессе распакеровки скважины, при таком конструктивном исполнении и выполнении условия, когда H1 ≥ H2, происходит сначала складывание конуса разрезного 5 вовнутрь для транспортного положения, а затем освобождение верхних плашек 7 от зацепления с обсадной колонной. В результате обеспечивается беспрепятственная распакеровка скважины.

При необходимости повторной установки пакера операция повторяется в вышеуказанной последовательности.

Пример. Пакер планируется установить на глубине 1500 м в обсаженной нагнетательной скважине с наружным диаметром колонны 146 мм, толщиной стенки 7 мм. Диаметр насосно-компрессорных труб (НКТ) 73 мм с толщиной стенки 5,5 мм (вес 1 погонного метра НКТ ⊘ 73, равен 9,16 кг). Диаметр штока (1) пакера d = 60 мм (см. фиг. 2).

Перепад давления под пакером, действующего снизу вверх ΔP = 200 кг/см2.

Пакеровка осуществляется с полной разгрузкой НКТ общим весом Q = 9,16 • 1500 = 13740 кг.

Если потеря веса НКТ за счет трения о стенки обсадной колонны и кривизны скважины будет 25% от общей сжимающей нагрузки, тогда фактическая сжимающая нагрузка на пакер, направленная сверху вниз, составит Qф = 13740• 0,75 = 10786 кг.

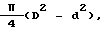

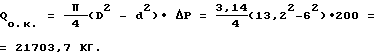

В процессе эксплуатации скважины величина усилия на пакер, действующая снизу вверх по площади  воспринимаемая через верхние плашки 7 стенкой обсадной колонны, составит

воспринимаемая через верхние плашки 7 стенкой обсадной колонны, составит

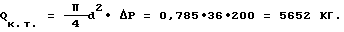

Величина усилия, действующая снизу вверх по площади  штока (1), воспринимаемой НКТ, составит

штока (1), воспринимаемой НКТ, составит

Так как 10786 кг > 5652 кг, перемещение штока пакера вверх и преждевременная распакеровка скважины исключаются и пакер удовлетворяет условиям эксплуатации.

Экономический эффект от применения предложенного пакера достигается за счет повышения надежности его работы в скважине.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 1996 |

|

RU2101461C1 |

| ПАКЕР (ВАРИАНТЫ) | 2000 |

|

RU2179228C2 |

| ПАКЕР | 1992 |

|

RU2039205C1 |

| ПАКЕР | 1998 |

|

RU2144129C1 |

| ПАКЕР | 1992 |

|

RU2044863C1 |

| ПАКЕР | 1996 |

|

RU2105864C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯКОРЬ | 1991 |

|

RU2009309C1 |

| Пакер | 1991 |

|

SU1818461A1 |

| Пакер механический двухстороннего действия | 2018 |

|

RU2689946C1 |

| Пакер скважинный механический | 2020 |

|

RU2739175C1 |

Использование: в нефтегазодобывающей промышленности. Обеспечивает повышение надежности работы пакера при эксплуатации. Сущность изобретения: пакер содержит шток с пазом, прикрепленный к верхнему концу штока, установленный на штоке уплотнительный элемент. Над уплотнительным элементом размещены конус, верхний корпус с подпружиненными верхними плашками, размещенные под уплотнительным элементом конус, фиксатор, нижний корпус с подпружиненными планками и нижними плашками. Над уплотнительным элементом размещен кожух. Конус выполнен разрезным с возможностью радиального раскрытия и с внутренней радиальной выборкой. Верхний корпус имеет внутренний выступ. Часть штока, размещенная внутри верхних плашек и конуса разрезного, выполнена с верхним и нижним радиальными выступами. Они взаимодействуют соответственно с верхними плашками и конусом разрезным. Верхний корпус прижат к торцу переводника пружиной. Она размещена между внутренними выступами верхнего корпуса и верхним радиальным выступом штока с возможностью осевого перемещения вниз по отношению к штоку. Нижний радиальный выступ штока размещен внутри радиальной выборки конуса разрезного. Концевая часть конуса разрезного размещена между радиальными выступами штока и находится в зацеплении с ними. Она имеет возможность взаимодействия с верхними плашками при перемещении штока. 1 з.п.ф-лы, 2 ил.

| Каталог | |||

| Пакеры, якори, разъединители колонн, инструменты, принадлежности для них | |||

| - М.: ЦИНТИХимнефтемаш, 1984, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Пакер | 1979 |

|

SU773250A1 |

| Пакер | 1974 |

|

SU880256A3 |

| Пакерное устройство | 1990 |

|

SU1788208A1 |

| Пакер | 1989 |

|

SU1677256A1 |

| RU 94027671 A1, 10.06.96 | |||

| ПАКЕР | 1992 |

|

RU2046179C1 |

| US 3543849 A, 01.12.70 | |||

| US 4662453 A, 05.05.87. | |||

Авторы

Даты

1998-10-10—Публикация

1997-05-15—Подача