Изобретение относится к горной промышленности, в частности к породоразрушающему инструменту, преимущественно, для горных машин, и может быть использовано при разрушении горных пород полезных ископаемых, а также искусственных материалов, например, дорожных покрытий.

Известна твердосплавная вставка для породоразрушающего инструмента, которая содержит рабочую головку с заостренной режущей частью, преимущественно, конической формы и цилиндрический хвостовик для размещения в гнезде корпуса инструмента (см. например, патент США N 4684176, кл. E 21 C 35/18, опубл. 1987).

В процессе взаимодействия инструмента, оснащенного твердосплавной вставкой указанного типа с горной породой происходит интенсивный износ головки державки инструмента, а износ твердосплавной вставки настолько незначителен, что им на практике можно пренебречь. В результате изнашивания головки державки происходит постепенное обнажение ("оголение") твердосплавной вставки. После того, как обнажение достигает определенной высоты, величина которой зависит от параметров режиме резания, наличия твердых включений и геометрических параметров твердосплавной вставки, происходит поломка последней. Указанная поломка заключается в отрыве практически не изношенной твердосплавной вставки от головки державки инструмента. Таким образом к недостаткам твердосплавных вставок указанного типа можно отнести небольшой срок службы инструмента, особенно при разрушении пород с небольшой прочностью (до 50 МПа -) и абразивностью порядка до 10 мг.

Известна твердосплавная вставка для породоразрушающего инструмента, которая включает рабочую головку, содержащую сопряженные между собой основание в виде цилиндра вращения и режущую часть в виде тела вращения, образующая которого образована участками выпуклой и вогнутой линии, и хвостовик, который содержит сопряженные между собой промежуточную часть в виде усеченного конуса вращения и концевую часть (см., например, заявку Европейского Патента ведомства (ЕР) N 0757157, кл. E 21 C 35/18, опубл. 1997).

Геометрическая форма известной твердосплавной вставки позволяет несколько замедлить износ головки державки инструмента, поскольку развитое основание рабочей головки вставки частично прикрывает от износа головку державки инструмента. Особенно эффективно применение твердосплавной вставки указанного типа при разрушении слабых и малоабразивных пород. Однако, при разрушении более прочных (порядка 60 - 90 МПа) и среднеабразивных (ориентировочно от 10 до 20 мг) пород происходит изнашивание не только головки державки, но и твердосплавной вставки. Указанный износ происходит с различной интенсивностью: головка державки изнашивается быстрее. Но и в этом случае наработка инструмента на отказ наиболее часто определяется поломкой твердосплавной вставки. При этом следует отметить, что поломки твердосплавной вставки с указанными геометрическими параметрами обусловлены и конфигурацией ее рабочей головки, которая имеет по своей длине утонченный участок.

Наиболее близкой по технической сущности и достигаемому техническому результату является твердосплавная вставка для породоразрушающего инструмента, включающая рабочую головку, содержащую сопряженные между собой основание в виде цилиндра вращения и режущую часть в виде тела вращения, образующая которого образована участком выпуклой линии с по меньшей мере одним прямолинейным и/или с по меньшей мере одним криволинейным участком, и хвостовик, который содержит сопряженные между собой промежуточную часть в виде усеченного конуса вращения и концевую часть в виде цилиндра вращения (см., например, патент США N 5261499, кл. E 21 C 35/18, опубл. 1993).

Известная твердосплавная вставка частично устраняет недостатки описанных выше аналогов, поскольку позволяет осуществлять разрушение более прочных и среднеабразивных пород с достаточно высокой износостойкостью. При этом геометрическая форма известна твердосплавной вставки обеспечивает ее относительно высокую прочность, которая обусловлена отсутствием утонченных участков по ее длине. К недостаткам известной вставки можно отнести недостаточную прочность как самой вставки, так и паянного соединения ее хвостовика с корпусом инструмента из-за неоптимальных геометрических параметров вставки. При этом увеличение геометрических параметров вставки, связанных с ее прочностными характеристиками, приводит к увеличению расхода твердого сплава, идущего на ее изготовление, что существенно повышает стоимость инструмента. Изменение в сторону увеличения геометрических параметров вставки, связанных с повышением ее износостойкости и улучшением защиты от износа головки державки инструмента, приводит, с одной стороны, к снижению прочности паянного соединения ее с инструментом, а с другой стороны, к увеличению расхода твердого сплава, идущего на изготовление вставки.

Изобретение направлено на решение задачи по созданию такой твердосплавной вставки для породоразрушающего инструмента, геометрические параметры которой обеспечивали бы оптимальное соотношение между прочностными характеристиками вставки, прочностью паянного соединения ее с головкой державки и расходом твердого сплава, идущего на ее изготовление. Технический результат, который может быть получен при реализации изобретения, заключается в уменьшении удельного расхода инструмента при разрушении прочных и среднеабразивных пород.

Поставленная задача решена за счет того, что в твердосплавной вставке для породоразрушающего инструмента, включающей рабочую головку, содержащую сопряженные между собой основание в виде цилиндра вращения и режущую часть в виде тела вращения, образующая которого образована участком выпуклой линии с по меньшей мере одним прямолинейным и/или с по меньшей мере одним криволинейным участком, который содержит сопряженные между собой промежуточную часть в виде усеченного конуса вращения и концевую часть в виде цилиндра вращения, длина основания рабочей головки вставки по ее продольной оси симметрии составляет не менее 0,09 и не более 0,31 от длины режущей части рабочей головки вставки по той же оси, а длина промежуточной части хвостовика вставки по ее продольной оси симметрии составляет не менее 0,16 и не более 0,58 от длины режущей части рабочей головки вставки по той же оси, при этом длина концевой части хвостовика вставки по ее продольной оси симметрии составляет не менее 0,37 и не более 0,76 от длины режущей части рабочей головки вставки по той же оси. Указанные диапазоны соотношения геометрических параметров твердосплавной вставки получены эмпирическим путем. При этом в качестве основного параметра, относительно которого были определены остальные основные геометрические характеристики для данного типа вставки, была выбрана длина режущей части рабочей головки вставки.

Кроме того, поставленная задача решена за счет того, что диаметр концевой части хвостовика вставки составляет не менее 0,6 и не более 08 от диаметра основания ее рабочей головки. В указанном диапазоне соотношений геометрические параметры вставки удовлетворяют условию оптимального соотношения между прочностью вставки и материалоемкостью. Так при выходе за нижний предел указанного диапазона соотношений существенно снижается прочность как самой вставки, так и паянного соединения ее с головкой державки, и при выходе за верхний предел - снижается степень защиты от износа головки державки при одновременном увеличении материалоемкости.

Кроме того, поставленная задача решена за счет того, что длина хвостовика вставки по ее продольной оси составляет не менее 0,54 и не более 1,25 от длины рабочей головки вставки по той же оси. Указанное соотношение геометрических параметров вставки позволяет получить оптимальное соотношение между ее прочностью и материалоемкостью.

Кроме того, поставленная задача решена за счет того, что площадь боковой поверхности концевой части хвостовика вставки составляет не менее 0,7 и не более 1,9 от площади боковой поверхности промежуточной части хвостовика вставки. Как показали проведенные исследования при соотношении площадей указанных частей хвостовика вставки, входящих в указанный диапазон обеспечивается оптимальная прочность паянного соединения вставки с головкой державки инструмента при одновременном поддержании на оптимальном уровне прочностных характеристик самой вставки.

Кроме того, поставленная задача решена за счет того, что по меньшей мере часть образующей тела вращения, определяющего форму режущей части рабочей головки, образована дугой. Такая форма режущей части рабочей головки вставки позволяет снизить энергоемкость разрушения более прочных пород.

Кроме того, поставленная задача решена за счет того, что образующая тела вращения, определяющего форму режущей части рабочей головки, образована отрезком прямой, угол наклона которого к продольной оси симметрии вставки составляет не менее 35o и не более 53o. Такая форма режущей части рабочей головки вставки позволяет снизить энергоемкость разрушения более абразивных пород при одновременном снижении стоимости вставки за счет уменьшения затрат на изготовление пресс-формы для вставки.

Кроме того, поставленная задача решена за счет того, что образующая тела вращения, определяющего форму режущей части рабочей головки, образована сопряженными между собой двумя отрезками прямой. Такая форма режущей части рабочей головки вставки позволяет повысить срок ее службы за счет снижения износа при разрушении абразивных пород.

Кроме того, поставленная задача решена за счет того, что угол наклона первого отрезка прямой, который определяет форму образующей тела вращения в зоне вершины режущей части рабочей головки, к продольной оси симметрии вставки составляет не менее 35o и не более 53o, а угол наклона второго отрезка прямой к продольной оси симметрии вставки составляет не менее 15o и не более 40o. При таком варианте конструктивного выполнения режущей части рабочей головки вставки повышается ее износостойкость за счет улучшения условий поворота инструмента вокруг его продольной оси симметрии.

Кроме того, поставленная задача решена за счет того, что вершина режущей части рабочей головки имеет форму шарового сегмента. Такой вариант конструктивного выполнения режущей части рабочей головки вставки позволяет увеличить ее прочность.

Кроме того, поставленная задача решена за счет того, что диаметр основания цилиндра вращения, который определяет форму основания рабочей головки равен диаметру большего основания усеченного конуса вращения, который определяет форму промежуточной части хвостовика. При таком варианте конструктивного выполнения вставки повышается прочность вставки за счет исключения возможности образования концентратора напряжений в месте сопряжения рабочей головки вставки с ее хвостовиком.

Кроме того, поставленная задача решена за счет, что диаметр меньшего основания усеченного конуса вращения, который определяет форму промежуточной части хвостовика, равен диаметру основания цилиндра вращения, который определяет форму концевой части хвостовика. Такой вариант конструктивного выполнения хвостовика вставки позволяет снизить материалоемкость вставки при одновременном повышении прочности паянного соединения вставки с головкой державки инструмента за счет улучшения условий выхода газов и шлака из кольцевого зазора между стенками гнезда в головке державки инструмента и хвостовиком вставки.

Кроме того, поставленная задача решена за счет того, что угол наклона образующей усеченного конуса вращения, который определяет форму промежуточной части хвостовика, к продольной оси симметрии вставки составляет не менее 25o и не более 60o. Указанный диапазон значений угла наклона образующей усеченного конуса вращения определяет наиболее оптимальную форму промежуточной части хвостовика вставки из условия получения максимальной прочности вставки при одновременном поддержании прочности паянного соединения вставки с головкой державки инструмента на уровне, обеспечивающем высокий ресурс работы инструмента.

Кроме того, поставленная задача решена за счет того, что твердосплавная вставка выполнена с приспособлением для ее центрирования в гнезде головки державки породоразрушающего инструмента и формирования заданного слоя материала для ее соединения с инструмента. Наличие на твердосплавной вставке указанного приспособления позволяет повысить срок службы как вставки, так и инструмента путем снижения их неравномерного износа за счет улучшения условий вращения инструмента вокруг его продольной оси симметрии.

Кроме того, поставленная задача решена за счет того, что приспособление для центрирования вставки в гнезде головки державки породоразрушающего инструмента и формирования заданного слоя материала для соединения вставки с инструментом выполнено в виде по меньшей мере трех выступов, которые расположены на хвостовике. При таком варианте конструктивного выполнения указанного приспособления упрощается его конструкция при одновременном сохранении взаимной соосной вставки и инструмента.

Кроме того, поставленная задача решена за счет того, что расположены на боковой поверхности промежуточной части хвостовика. Такой вариант конструктивного выполнения указанного приспособления позволяет сохранить оптимальные прочностные характеристики паяного соединения вставки с головкой державки инструмента за счет улучшения условий выхода газов и шлака при пайке.

Кроме того, поставленная задача решена за счет того, что выступы равномерно расположены по окружности, центр которой лежит на продольной оси симметрии вставки. Такой вариант конструктивного выполнения указанного приспособления позволяет снизить затраты на изготовление пресс-формы для вставки.

Кроме того, поставленная задача решена за счет того, что выступы имеют форму многогранника, что позволяет повысить точность ориентации вставки относительно инструмента при незначительном увеличении материалоемкости вставки.

Кроме того, поставленная задача решена за счет того, что выступы имеют форму шарового сегмента, что позволяет повысить точность ориентации вставки относительно инструмента и несколько упростить технологию изготовления хвостовика вставки при незначительном увеличении материалоемкости последней.

Кроме того, поставленная задача решена за счет того, что твердосплавная вставка выполнена с по меньшей мере одним осевым выступом, который расположен на торце концевой части хвостовика. Такой вариант конструктивного выполнения твердосплавной вставки позволяет повысить прочность паянного соединения вставки с головкой державки инструмента за счет улучшения условий удаления примесей (газов и шлаков) при пайке.

Кроме того, поставленная задача решена за счет того, что осевой выступ имеет форму тела вращения, например, усеченного конуса вращения, продольная ось которого расположена на продольной оси симметрии вставки, что улучшает технологичность конструкции и снижает затраты на изготовление пресс-формы.

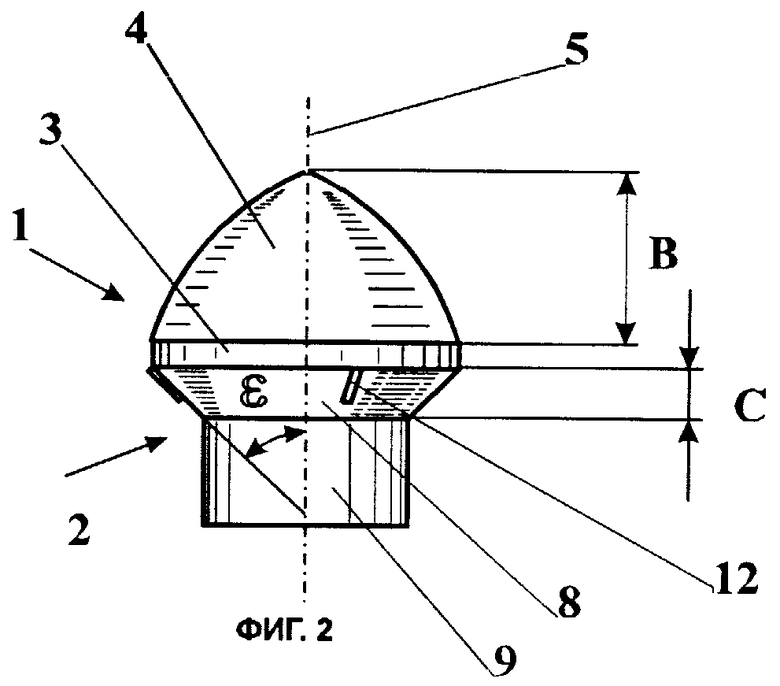

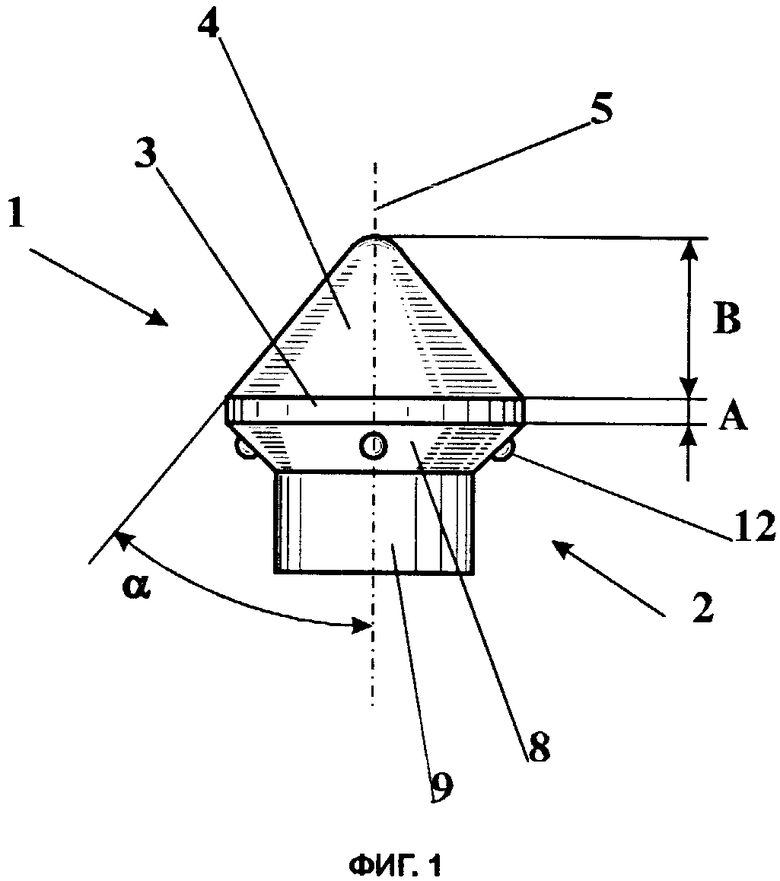

Сущность изобретения поясняется чертежами, где на фиг. 1 - 4 изображены варианты конструктивного выполнения твердосплавной вставки для породоразрушающего инструмента и на фиг. 5 - породоразрушающий инструмент.

Твердосплавная вставка для породоразрушающего инструмента содержит рабочую головку 1 и хвостовика 2. Рабочая головка 1 предназначена для взаимодействия с разрушаемым материалом и включает сопряженные между собой основание 3 и режущую часть 4. Основание 3 рабочей головки 1 имеет форму цилиндра вращения, продольная ось симметрии которого расположена на продольной оси 5 симметрии вставки. Режущая часть 4 рабочей головки 1 имеет форму тела вращения, продольная ось симметрии которого расположена на продольной оси 5 симметрии вставки. Образующая тела вращения, которая определяет форму режущей части 4, образована участком выпуклой линии с по меньшей мере одним прямолинейным и/или с по меньшей мере одним криволинейным участком. На фиг. 1 изображена твердосплавная вставка с режущей частью 4 в виде тела вращения, образующая которого имеет один прямолинейный участок и один криволинейный участок в виде дуги окружности. На фиг. 2 изображена твердосплавная вставка с режущей частью 4 в виде тела вращения, образующая которого имеет один криволинейный участок в виде дуги окружности. На фиг. 3 изображена твердосплавная вставка с режущей частью 4 в виде тела вращения, образующая которого имеет два прямолинейных участка и один криволинейный участок в виде дуги окружности. На фиг. 4 изображена твердосплавная вставка с режущей частью 4 в виде тела вращения, образующая которого имеет один прямолинейный участок и один криволинейный участок в виде участка ветви параболы. Криволинейный участок образующей тела вращения, которое определяет форму режущей части 4, может иметь любую форму, например, форму дуги окружности или эллипса, отрезка ветви параболы или гиперболы. Хвостовик 2 твердосплавной вставки предназначен для соединения вставки с головкой 6 державки породоразрушающего инструмента 7 и содержит сопряженные между собой промежуточную часть 8 и концевую часть 9. Промежуточная часть 8 хвостовика 2 имеет форму усеченного конуса вращения, продольная ось которого расположена на продольной оси 5 симметрии вставки. Концевая часть 9 хвостовика 2 имеет форму цилиндра вращения, продольная ось симметрии которого расположена на продольной оси 5 симметрии вставки. Диаметр большего основания усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2, равен диаметру цилиндра вращения, который определяет форму основания 3 рабочей головки 1. Диаметр меньшего основания усеченного конуса определяет форму промежуточной части 8 хвостовика 2, равен диаметру цилиндра вращения, который определяет форму концевой части 9 хвостовика 2. Длина (A) основания 3 рабочей головки 1 вставки по ее продольной оси 5 симметрии составляет не менее 0,09 и не более 0,31 от длины (B) режущей части 4 рабочей головки 1 вставки по той же оси 5, то есть выполняется условие: 0,09B<A<0,31 B (фиг. 1). Длина (C) промежуточной части 8 хвостовика 2 вставки по ее продольной оси 5 симметрии составляет не менее 0,16 и не более 0,58 от длины (B) режущей части 4 рабочей головки 1 вставки по той же оси 5, то есть выполняется условие: 0,16 B<C<0,58B (фиг. 2). Длина (E) концевой части 9 хвостовика 2 вставки по ее продольной оси 5 симметрии составляет не менее 0,37 и не более 0,76 от длины (B) режущей части 4 рабочей головки 1 вставки по той же оси 5, то есть выполняется условие: 0,37 B<E<0,76B (фиг. 3).

Наиболее предпочтительным является такой вариант конструктивного выполнения хвостовика 2 вставки, при котором диаметр (d) концевой части 9 хвостовика 2 составляет не менее 0,6 и не более 0,8 от диаметра (D) основания 3 рабочей головки 1 вставки, то есть целесообразно выполнение условия: 0,6D<d<0,8(D) (фиг. 3).

По одному из вариантов конструктивного выполнения вставки наиболее целесообразно длину хвостовика 2 вставки по ее продольной оси 5 симметрии выбрать таким образом, чтобы она составляла не менее 0,54 и не более 1,25 от длины рабочей головки 1 вставки по той же оси 5, то есть выполнялось следующее условие: 0,54 (A + B)<(C + E)< : 1,25 (A + B).

Одни из вариантов конструктивного выполнения твердосплавной вставки для породоразрушающего инструмента предусматривает такое выполнение хвостовика 2, при котором площадь боковой поверхности его концевой части 9 составляет не менее 0,7 и не более 1,9 площади боковой поверхности его промежуточной части 8, то есть площади боковой поверхности цилиндра вращения, который определяет форму концевой части 9 хвостовика 2, составляет не менее 0,7 и не более 1,9 от площади боковой поверхности усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2 вставки.

Предпочтительной является такая форма режущей части 4 рабочей головки 1 твердосплавной вставки, при которой по меньшей мере часть образующей тела вращения, определяющего форму режущей части 4 рабочей головки 1, образована дугой окружности. Так на фиг. 1 и 3 изображена режущая часть 4 рабочей головки 1, прилегающий к вершине вставки участок которого имеет форму шарового сегмента, то есть образующая тела вращения, которое определяет форму вершины режущей части 4 рабочей головки 1, образована дугой окружности, центр которой лежит на продольной оси 5 симметрии вставки. На фиг. 4 изображена твердосплавная вставка с режущей частью 4 ее рабочей головки 1, форма поверхности которой полностью образована вращением дуги окружности, центр которой расположен вне продольной оси 5 симметрии вставки.

Режущая часть 4 рабочей головки 1 вставки может иметь форму конуса вращения, то есть образующая режущей части 4 рабочей головки 1 представляет отрезок прямой. В том случае, когда образующая тела вращения, которое определяет форму режущей части 4 рабочей головки или по меньшей мере ее части, образована отрезком прямой, наиболее целесообразно, чтобы угол (α) наклона указанного отрезка прямой к продольной оси 5 симметрии вставки составлял не менее 35o и не более 53o (фиг. 1).

Режущая часть 4 рабочей головки 1 вставки может иметь форму двух сопряженных между собой основаниями конусов вращения, то есть образующая режущей части 4 рабочей головки 1 может быть образована сопряженными между собой двумя отрезками прямой. В том случае, когда образующая тела вращения, которое определяет форму режущей части 4 рабочей головки или по меньшей мере ее части, образована двумя отрезками прямой, наиболее предпочтительным является такой вариант ее конструктивного выполнения, при котором угол (β) наклона первого отрезка прямой, который определяет форму образующей тела вращения в зоне вершины режущей части 4 рабочей головки 1, к продольной оси 5 симметрии вставки составляет не менее 35o и не более 53o, а угол (δ) наклона второго отрезка прямой, который определяет форму образующей тела вращения, прилегающей к основанию 3 рабочей головки 1, к продольной оси 5 симметрии вставки составляет не менее 15o и не более 40o (фиг. 3).

В том случае, когда образующая тела вращения, которое определяет форму режущей части головки 1 вставки, образована одним и более отрезком прямой, наиболее предпочтительной является такая форма режущей части 4, при которой ее вершина имеет форму шарового сегмента (фиг. 1 и 3).

Сопряжение основания 3 рабочей головки 1 с промежуточной частью 8 хвостовика 2 может быть выполнено плавным или ступенчатым. При ступенчатой форме сопряжения указанных частей рабочей головки 1 с хвостовиком 2 диаметр большего основания усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2, меньше диаметра основания цилиндра вращения, который определяет форму основания 3 рабочей головки 1 (на чертежах не изображено). Наиболее предпочтительным является такой вариант конструктивного выполнения сопряжения указанных частей, при котором диаметр (D) основания цилиндра вращения, который определяет форму основания 3 рабочей головки 1, был бы равен диаметру (D) большего основания усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2 (фиг. 1 - 4).

Сопряжение промежуточной части 8 хвостовика 2 вставки с его концевой частью 9 так же может быть выполнено плавным или ступенчатым. При ступенчатой форме сопряжения между собой указанных частей хвостовика 2 диаметр меньшего основания усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2, превышает диаметр основания цилиндра вращения, который определяет форму концевой части 9 хвостовика 2 (на чертежах не изображено). Наиболее предпочтительным является такой вариант конструктивного выполнения сопряжения указанных частей, при котором диаметр (D) меньшего основания усеченного конуса вращения, который определяет форму промежуточной части 8 хвостовика 2, был бы равен диаметру (d) основания цилиндра вращения, который определяет форму концевой части 9 хвостовика 2 (фиг. 1 - 4).

Наиболее предпочтительным является такой вариант конструктивного выполнения хвостовика 2 вставки, при котором угол (ε) наклона образующей усеченного конуса вращения, который определяет форму промежуточной части 5 хвостовика к продольной оси 5 симметрии вставки составлял бы не менее 25o и не более 60o (фиг. 2).

Твердосплавная вставка может быть выполнена с приспособлением для центрирования вставки в гнезде 10 головки 6 державки породоразрушающего инструмента 7 и формирования заданного слоя материала, например, припоя для соединения вставки с инструментом 7. Наиболее предпочтительным является соединение твердосплавной вставки с породоразрушающим инструментом 7 с помощью пайки. Для этого на торце головки 6 державки по продольной оси 11 симметрии инструмента 7 выполняют гнездо 10 для размещения хвостовика 2 вставки. При этом предпочтительно, чтобы форма стенок гнезда 10 соответствовала форме хвостовика 2. Для обеспечения равномерного износа рабочей головки 1 вставки и головки 6 державки инструмента необходимо, чтобы в процессе разрушения осуществлялось вращение инструмента 7 вокруг его продольной оси 11 симметрии. Указанное вращение инструмента 7 может происходить без затруднения только в том случае, когда продольная ось 5 симметрии вставки совпадает с продольной осью 11 симметрии инструмента 7. Для обеспечения соосного расположения вставки и инструмента 7 при их соединении может быть использовано любое известное приспособление, обеспечивающее заданную ориентацию двух деталей друг относительно друга и фиксацию в этом положении при их соединении.

Наиболее предпочтительным является такой вариант конструктивного выполнения приспособления для центрирования вставки в гнезде 10 головки 6 державки инструмента 7 и формирования заданного слоя материала для соединения вставки с инструментом, при котором оно выполнено в виде по меньшей мере трех выступов 12, которые расположены на хвостовике 2 (фиг. 1 и 2). Указанные выступы 12 при размещении хвостовика 2 вставки в гнезде 10 головки 6 державки для пайки взаимодействуют со стенками гнезда 10 и осуществляют центрирование хвостовика 2 относительно головки 6 державки. При этом указанные выступы 12 обеспечивают формирование зазора заданной формы, например, кольцевого зазора, между поверхностью хвостовика 2 вставки и стенками гнезда 10. При выполнении пайки указанный зазор заполняется припоем, толщина которого соответствует величине зазора. Выступы 12 могут быть расположены в любой части хвостовика 2 вставки при условии выполнения заданных функций.

Наиболее предпочтительным является такой вариант конструктивного выполнения указанного приспособления, при котором выступы 12 расположены на боковой поверхности промежуточной части 8 хвостовика 2 (фиг. 1 и 2). При этом выступы 12 целесообразно равномерно расположить по окружности, центр которой лежит на продольной оси 5 симметрии вставки. Выступы 12 могут иметь любую форму, например, сферическую форму (фиг. 1) или коническую форму (на чертежах не изображено), но наиболее предпочтительным являются такие варианты конструктивного выполнения выступов 12, при котором они имеют форму многогранника (фиг. 2), например, правильной призмы или пирамиды или шарового сегмента (фиг. 1).

По одному из вариантов конструктивного выполнения твердосплавная вставка может быть выполнена с по меньшей мере одним осевым выступом 13, который расположен на торце концевой части 9 ее хвостовика 2. Наиболее предпочтительным является такой вариант, при котором осевой выступ 13 имеет форму тела вращения, продольная ось которого расположена на продольной оси 5 симметрии вставки. Осевой выступ может иметь форму любого тела вращения. Наиболее предпочтителен такой вариант конструктивного выполнения указанного осевого выступа 13, при котором он имеет форму усеченного конуса вращения (фиг. 4).

Твердосплавная вставка для породоразрушающего инструмента работает следующим образом.

Твердосплавная вставка предложенной конструкции предназначена, преимущественно, для использования с поворотным породоразрушающим инструментом 7, то есть с резцами такого типа, которые при разрушении материала вращаются вокруг своей продольной оси 11 симметрии. Породоразрушающие инструменты указанного типа устанавливают в резцедержателях (на чертежах не изображен) с возможностью поворота и для обеспечения во время работы указанного вращения ориентируют относительно разрушаемого материала под углом. Породоразрушающий инструмент 7 при работе взаимодействует с разрушаемым материалом рабочей головкой его твердосплавной вставки. При работе инструмента 7 разрушенный материал взаимодействует с головкой 6 его державки, осуществляя ее абразивный износ. Поскольку материал, из которого изготовлена головка 6 державки, более подвержен абразивному износу, чем твердосплавный материал, из которого изготавливается вставка, то естественно, что в любом случае износ головки 6 державки инструмента будет осуществляться интенсивнее, чем износ рабочей головки 1 твердосплавной вставки. В известных инструментах при абразивном износе головки 6 державки инструмента 7 осуществляется интенсивное изнашивание материала инструмента в зоне расположения гнезда 10. Указанный износ головки 6 державки инструмента 7 приводит к оголению хвостовика 2 вставки и к отрыву твердосплавной вставки под действием нагрузок на инструмент 7. Геометрические параметры твердосплавной вставки в соответствии с изобретением выбраны таким образом, что основание 3 рабочей головки 1 предохраняет от абразивного воздействия разрушенного материала головку 6 державки инструмента 7. При этом заявленные соотношения геометрических параметров твердосплавной вставки обеспечивают возможность более равномерного износа рабочей головки 1 вставки и головки 6 державки инструмента 7, то есть как показали проведенные исследования к тому времени, когда произойдет оголение хвостовика 2 вставки из-за абразивного износа головки 6 державки инструмента 7, рабочая головка 1 вставки также будет изношена. Такое сочетание двух параметров, к одному из которых можно отнести повышенную защиту головки 6 державки инструмента 7 от абразивного воздействия материала, а к другому - обеспечение равномерного износа вставки и головки 6 державки инструмента, позволяет увеличить срой службы инструмента на 20 - 30% по сравнению с известными аналогичными конструкциями породоразрушающими инструментами. При этом следует отметить, что практически исключается отрыв твердосплавной вставки от головки державки инструмента, поскольку за счет оптимизации геометрических параметров хвостовика 2 твердосплавной вставки повышается надежность паянного соединения вставки с головкой 6 державки инструмента 7. Кроме того, при указанных в формуле изобретения соотношениях геометрических параметров вставки существенно улучшаются условия вращения инструмента 7 в резцедержателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВЫЙ БЛОК | 1998 |

|

RU2132949C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ГОРНОЙ МАШИНЫ | 1997 |

|

RU2124126C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ИНСТРУМЕНТА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ПРЕИМУЩЕСТВЕННО ОТ ЛЬДА И/ИЛИ СНЕГА | 1997 |

|

RU2129633C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2083822C1 |

| ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2200819C2 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2076207C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2098624C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ ПОВОРОТНОГО РЕЗЦА В КАНАЛЕ РЕЗЦЕДЕРЖАТЕЛЯ | 1998 |

|

RU2135769C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 2004 |

|

RU2263212C1 |

| Породоразрушающий инструмент | 1987 |

|

SU1469124A1 |

Изобретение относится к горной промышленности. Твердосплавная вставка для породоразрушающего инструмента содержит рабочую головку и хвостовик. Рабочая головка включает сопряженные между собой основание в виде цилиндра вращения и режущую часть. Режущая часть имеет форму тела вращения, образующая которого образована участком выпуклой линии с по меньшей мере одним прямолинейным и/или с по меньшей мере одним криволинейным участком. Хвостовик состоит из сопряженных между собой промежуточной части в виде усеченного конуса вращения и концевой части в виде цилиндра вращения. Длина основания рабочей головки составляет не менее 0,09 и не более 0,31 от длины ее режущей части. Длина промежуточной части хвостовика составляет не менее 0,16 и не более 0,58 от длины режущей части рабочей головки. Длина концевой части хвостовика составляет не менее 0,37 и не более 0,76 от длины режущей части рабочей головки. Уменьшается удельный расход инструмента при разрушении прочных и среднеабразивных пород. 20 з.п. ф-лы, 5 ил.

| SU 5261499 A, 16.11.93 | |||

| RU 2052099 C1, 10.01.96 | |||

| RU 2055189 C1, 27.02.96 | |||

| EP 0757157 A1, 05.02.97. |

Авторы

Даты

1998-10-10—Публикация

1997-11-27—Подача