Изобретение относится к деревообрабытывающей промышленности и может быть использовано в паркетном производстве при инкрустации паркета современными методами.

Известен способ декоративной лазерной обработки древесины, в котором осуществляется выжигание древесины лазерным лучом на глубину 1-4 мм, а декорирование осуществляется по маскирующему шаблону или без шаблона сканированием расфокусированного лазерного луча по прямолинейным траекториям (УДК 684.4-18.053. Применение лазеров в деревообрабатывающей промышленности. Обз. инф. "Механическая обработка древесины", М., ВНИПИЭИлеспром, 1988, N 3, с. 14).

Однако при явных достоинствах современных технологий лазерной обработки древесины и производства художественного паркета известный способ характеризуется большим расходом древесины и недостаточно художественным уровнем производимого паркета.

Наиболее близким аналогом к заявляемому по технической сущности и достигаемому результату и принятым за прототип является способ изготовления облицовочных панелей, заключающийся в образовании лицевого слоя посредством создания связи между отдельно выполненными элементами, фигурами, комбинациями отдельных элементов, запрограммированных памятью компьютера, при этом образование изображения на элементах лицевого слоя осуществляется посредством узконаправленного сквозного прорезания материала лазерным излучением (RU. Описание изобретения к патенту Российской Федерации N 2019426 C1, кл. B 44 C 5/04, публ. 15.09.94, Бюл. N 17).

Недостатком прототипа, так же, как и аналога является значительный расход древесины, обусловленный тем, что при вырезании из паркетных заготовок отдельных мозаичных элементов образуются обрезки (отходы) ценных пород древесины, которые в дальнейшем, как правило, не находят применения. Кроме того, процесс сборки рисунков в законченный вид из отдельных мозаичных элементов является трудоемким, в результате имеет место малая производительность способа изготовления облицовочных панелей и определяется высокая стоимость готового изделия.

Настоящим изобретением решается задача: максимально сократить отходы дорогостоящих ценных пород древесины, повысить производительность процесса, упростить процесс сборки паркета и снизить стоимость готового паркета.

С этой целью в настоящем изобретении наряду со сходными признаками по прототипу - образование художественного изображения в памяти компьютера, преобразование изображения и образование лицевого слоя паркета из различных пород древесины посредством выполнения связи между отдельными элементами, имеются новые, отличительные от прототипа признаки, позволяющие в своей совокупности получить от использования способа новый полезный результат, возникающий в результате осуществления на дисплее компьютера раскроя на площади квадратов контуров полных художественных рисунков, например в виде снежинки, бабочки и т.д., прорезания лазерным лучом, рабочий зазор которого составляет Δ = 0,3 - 0,5 мм, этого рисунка по всему его контуру, сохраняя целостность его художественного изображения, причем в последующих квадратах после начальных вырезаются рисунки, образуя отверстия в последующих квадратах с линейными размерами, уменьшенными на двойную величину рабочего зазора лазерного луча, при этом размеры отверстий соответствуют размерам рисунков, вырезанных из начальных квадратов, после чего осуществляется переукладка рисунков целыми, без их дробления на мелкие части, из их начальных квадратов одной породы древесины в уменьшенные отверстия последующих квадратов из другой породы древесины, без зазоров.

Таким образом, наличие в заявляемом способе новой совокупности признаков, отличительных от прототипа, обеспечивает способу критерий его "новизны", а по сравнению с другими техническими новшествами в деревообрабатывающей промышленности, где используется современная автоматизированная система лазерной резки древесины, можно сделать вывод об отсутствии в них признаков, сходных с отличительными признаками заявляемого способа, в связи с чем, способ изготовления мозаичного художественного паркета с текстурой смешанных пород древесины соответствует критерию "изобретательский уровень".

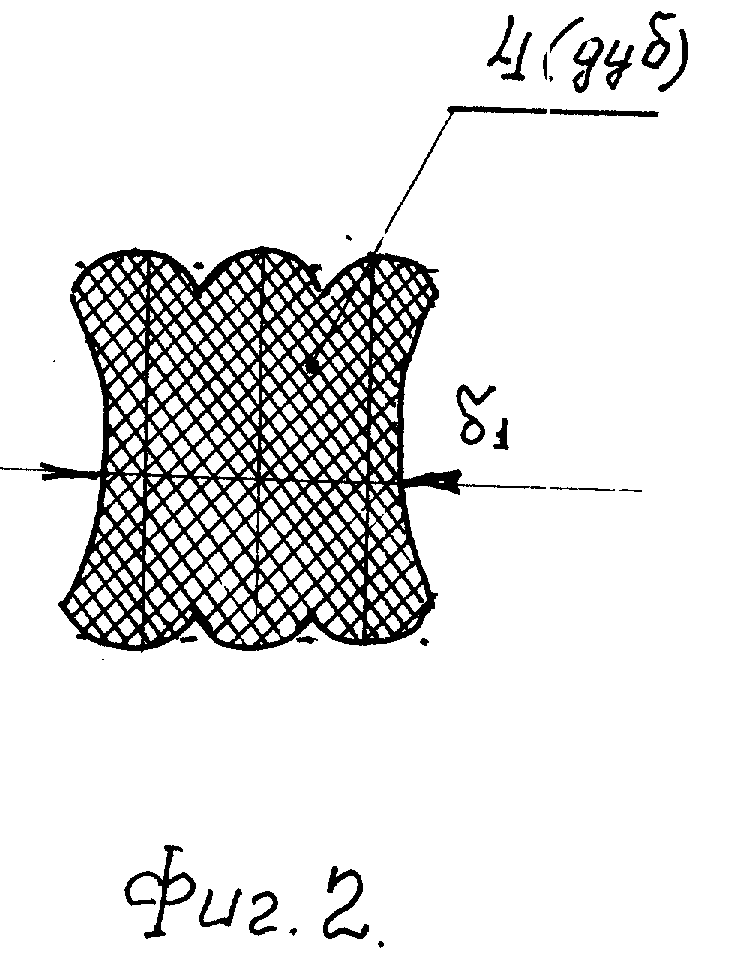

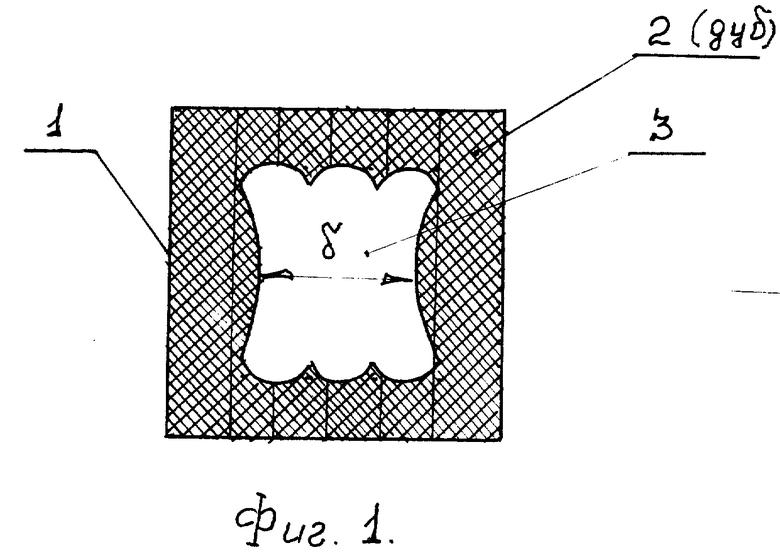

Для пояснения осуществления способа прилагаются чертежи, где на фиг. 1 показан квадрат 1, собранный из паркетных планок 2 из дубовой породы древесины с отверстием 3, имеющим разрез "δ" от вырезанного рисунка, на фиг. 2 - вид рисунка 4, вырезанного из квадрата 1 по фиг. 1; на фиг. 3 - квадрат 5 из паркетных планок 6 из буковой породы древесины с отверстием 7 от вырезанного из него рисунка уменьшенного размера "δ1" по отношению к размеру на фиг. 1; на фиг. 4 - квадрат 8, собранный из буковой породы древесины с уложенным в его отверстие рисунком 4 из дубовой породы древесины.

Способ осуществляется следующим образом.

В памяти компьютера образуют художественное изображение, сформированное в виде полного, законченного вида рисунка, например в виде снежинки, бабочки и т.д. Собирают партии квадратов 1 и 5 из различных пород древесины, каждую из партий, например партию квадратов 1 из дуба и партию квадратов 5 из бука, набором их из отдельных паркетных планок 2 и 6 и созданием прочной связи между этими элементами по длине с целью образования площади, достаточной для размещения на поверхности квадратов полных мозаичных рисунков, запрограммированных в памяти компьютера. Затем по заданной автоматизированной программе осуществляют раскрой полного рисунка на всей площади квадрата. Далее осуществляют сквозное прорезание рисунка лазерным лучом, рабочий зазор которого составляет Δ = 0,3 - 0,5 мм (в реализации 0,4 мм), по всему контуру этого рисунка непрерывно, исключая дробление рисунка на мелкие частицы (как в прототипе), образуя на поверхности квадрата цельный художественный рисунок в законченном виде. Причем из партии квадратов 1, например из дубовой породы древесины, вырезают рисунки 4, размеры которых по всему контуру уменьшены на ширину реза Δ = 0,3 - 0,5 мм (в реализации 0,4 мм), а из партии квадратов 5, например из буковой породы древесины, вырезают рисунки, после реза которых образуются отверстия 7 с линейными размерам δ1 = Б-2 Δ, т.е. равными размерам вырезанных рисунков 4 (фиг. 2), что позволяет при последующей переукладке рисунков в уменьшенные отверстия квадратов обеспечить их плотную посадку практически без зазоров (фиг. 4, квадрат 8). При этом рисунки переукладывают из начальных квадратов в последующие, склеивая их между собой с тыльной стороны посредством тканевой основы. Аналогичным способом осуществляют изготовление паркета в последующих партиях квадратов, собранных из других пород древесины.

Достоинством заявляемого способа перед прототипом является экономия на 40 - 50% ценных дорогостоящих пород древесины за счет применения практически безотходной технологии изготовления мозаичного художественного паркета, повышения производительности способа в 3 - 5 раз по сравнению с прототипом, снижения трудоемкости процесса и значительного упрощения процесса сборки паркета, в результате на порядок снижается стоимость готового паркета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО РЕЗАНИЯ МОЗАИЧНОГО ХУДОЖЕСТВЕННОГО ПАРКЕТА | 1996 |

|

RU2115548C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2108920C1 |

| СПОСОБ "НАДЕЖДА" ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННОГО ПАРКЕТА | 2008 |

|

RU2370604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПОВЕРХНОСТЕЙ КОРПУСНОЙ МЕБЕЛИ | 1995 |

|

RU2092319C1 |

| ПАРКЕТНАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2049661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЗАИЧЕСКОГО ХУДОЖЕСТВЕННОГО КОНТУРА | 2013 |

|

RU2542556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ НЕСУЩЕЙ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ И ДЛИННОМЕРНАЯ НЕСУЩАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 1995 |

|

RU2087655C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПАРКЕТНОГО НАСТИЛА | 1997 |

|

RU2127352C1 |

| МАГНИТОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ ИМ | 1993 |

|

RU2032967C1 |

| СПОСОБ ПРОИЗВОДСТВА ПАРКЕТНОГО ЩИТА | 1994 |

|

RU2081978C1 |

Способ изготовления мозаичного художественного паркета с текстурой смешанных пород древесины может быть использован в паркетном производстве при инкрустации паркета современными методами. Для максимального сокращения отходов ценных дорогостоящих пород древесины и повышения производительности художественное изображение в полном законченном виде по контуру рисунка раскраивают на площади предварительно собранных квадратов и осуществляют прорезание рисунка лазерным лучом, рабочий зазор которого составляет Δ = 0,3 - 0,5 мм по всему контуру. Причем в последующих квадратах после начальных вырезают рисунки с образованием отверстий в последующих квадратах с линейными размерами, уменьшенными на двойную величину рабочего зазора лазерного луча. Вырезанные рисунки переукладывают из их начальных квадратов из одной породы древесины в уменьшенные отверстия последующих квадратов из другой породы древесины без зазоров. 4 ил.

Способ изготовления мозаичного художественного паркета с текстурой смешанных пород древесины, включающий образование художественного изображения в памяти компьютера, прорезание изображения и образование лицевого слоя паркета из различных пород древесины посредством выполнения связи между отдельными элементами, отличающийся тем, что художественное изображение в полном, законченном виде по контуру рисунка раскраивают на площади предварительно собранных квадратов и осуществляют прорезание рисунка лазерным лучом, рабочий зазор которого составляет Δ = 0,3 - 0,5 мм, по всему контуру, сохраняя целостность его художественного изображения, причем в последующих квадратах после начальных вырезают рисунки, образуя отверстия в последующих квадратах с линейными размерами, уменьшенными на двойную величину рабочего зазора лазерного луча, при этом размеры отверстий соответствуют размерам рисунков, вырезанных из начальных квадратов, после чего осуществляют переукладку рисунков из их начальных квадратов одной породы древесины в уменьшенные отверстия последующих квадратов из другой породы древесины без зазоров.

| Применение лазеров в деревообрабатывающей промышленности | |||

| Обзорная информация, Механическая обработка древесины | |||

| - М.: ВНИИЭИлеспром, 1988, N 3, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| RU, патент, 2019426, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1998-10-20—Публикация

1996-12-14—Подача