Предлагаемое изобретение относится к термическому оборудованию для обработки материалов, например для искусственного старения полуфабрикатов из алюминиевых сплавов, может быть использовано также и для сушки капиллярно-пористых материалов, например древесины, а также сельхозпродукции, например овощей и фруктов.

Известна печь для обжига содержащих углерод изделий, содержащая туннель для обжига, подвижной под, блок энергопитания в виде вихревых камер сгорания топлива с каналами подачи тепловоздушной смеси, заслонки, систему каналов для распределения и удаления рабочей среды (см. заявку Великобритании N 1409020, F 27 B 9/36, 9/12; F 4 B от 08.10.1975 ).

Недостатками известного технического решения являются:

1) низкий КПД - выброс рабочей среды с высокой температурой;

2) малая эффективность блока энергопитания, тепло получается только за счет сгорания топлива, громоздкость системы сгорания топлива;

3) сложность и высокая металлоемкость конструкции.

Наиболее близким техническим решением к предлагаемому является установка для термической обработки, содержащая составной разъемный корпус со стыковочными узлами, одна из частей корпуса имеет возможность перемещения, нагревательные элементы на обоих частях корпуса, образующие при стыковке замкнутый нагревательный контур и связанный с ними блок энергопитания, побудитель расхода, размещенный за нагревательными элементами, установленный на подвижной части корпуса (см. заявку Франции N 2620207, F 27 B 5/04,5/06 от 10.03.1989).

К ее недостаткам относятся:

1) низкий КПД и высокая стоимость термообработки, т.к. для нагрева садки используется только дорогостоящая электроэнергия, а также малоэффективна система теплоотдачи тепла садке;

2) конструктивная сложность установки и ее высокая металлоемкость.

Задачей предлагаемого изобретения является повышение КПД, снижение металлоемкости, расширение номенклатуры обрабатываемых материалов, повышение экономичности установки, а также обеспечение высокой степени мобильности и автономности установки.

Поставленная задача достигается в установке для термической обработке материалов, содержащей составной разъемный корпус со стыковочными узлами, одна из частей которого имеет возможность перемещения, нагревательные элементы на обеих частях корпуса, образующие при стыковке замкнутый нагревательный контур и связанный с ними блок энергопитания, побудитель расхода, размещенный за нагревательными элементами, установленный на подвижной части корпуса, которая снабжена установленными внутри корпуса эквидистантно образующими стенкам, перфорированными перегородками, образующими при стыковке частей корпуса совместно с размещенными в подвижной части корпуса нагревательными элементами нагревательно-циркуляционный контур, а нагревательные элементы в подвижной части корпуса выполнены в виде теплообменников, подключенных к блоку энергопитания, который представляет собой дизель-электростанцию, с использованием в качестве энергоносителя электрической и тепловой энергии кондиционированных выхлопных газов и нагретой охлаждающей жидкости дизеля, стыковочные узлы выполнены в виде гибких, упругих обечаек, например из термостойкой ткани, а побудитель расхода подключен к блоку энергопитания; неподвижная часть корпуса и перфорированные перегородки имеют расположенные по длине гофрированные линейные компенсаторы для изменения рабочего объема установки; корпус выполнен, например, из термостойкой ткани с каркасом изменяемой геометрии для регулировки формы установки; корпус выполнен, например, в виде бинарной оболочки с возможностью наддува ее.

Достижение задачи предлагаемого изобретения проверено экспериментальным путем, в т.ч. и на макетах элементов установки.

Данное предлагаемое изобретение соответствует критерию изобретательский уровень.

Использование предлагаемого изобретения позволит:

1) повысить КПД и экономичность установки за счет получения в блоке энергопитания одновременно электрической и тепловой энергии, наиболее полно используя при этом теплотворную способность топлива;

2) обеспечить универсальность установки в части получения широкого диапазона рабочих температур и номенклатуры обрабатываемых материалов;

3) упростить конструкцию установки, адаптировать ее для применения в различных отраслях народного хозяйства;

4) снизить металлоемкость установки за счет применения неметаллических материалов;

5) обеспечить мобильность установки за счет автономного энергопитания и возможности ее оперативной транспортировки к объекту производства.

Суммарным эффектом предлагаемого изобретения является создание универсальной автономной установки для термообработки широкой гаммы разнородных материалов, в т.ч. и в полевых условиях (заводской двор металлургического или машиностроительного предприятия; поле, огород, сад сельскохозяйственного предприятия), с повышенной экономической эффективностью.

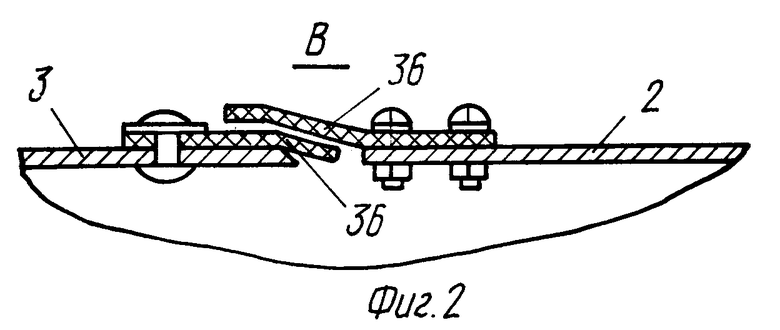

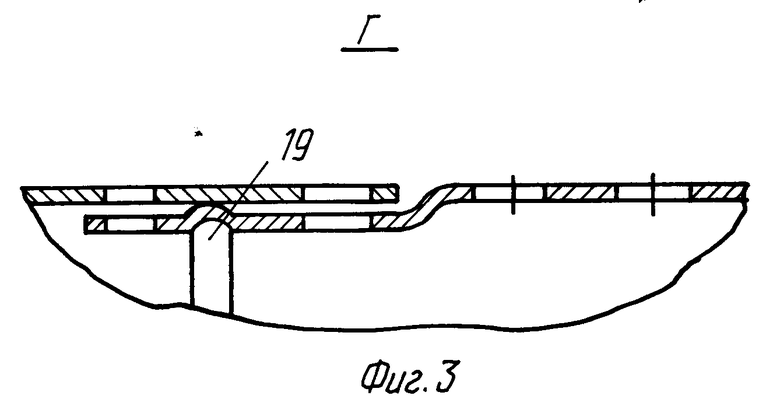

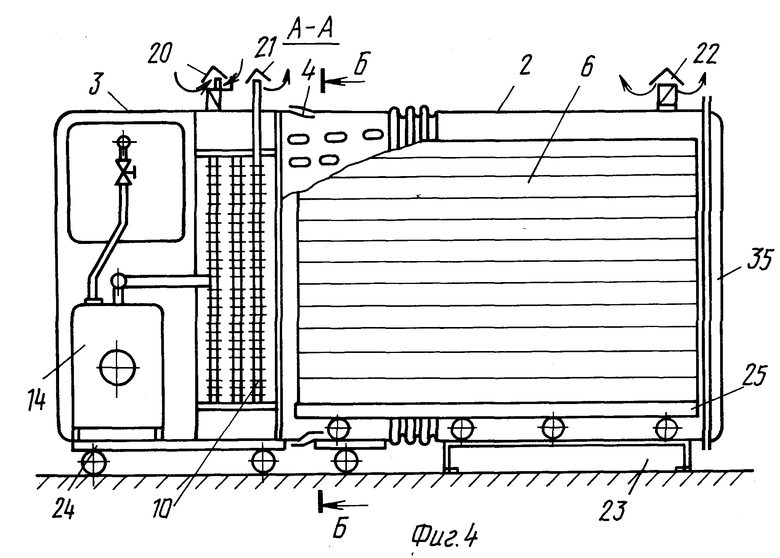

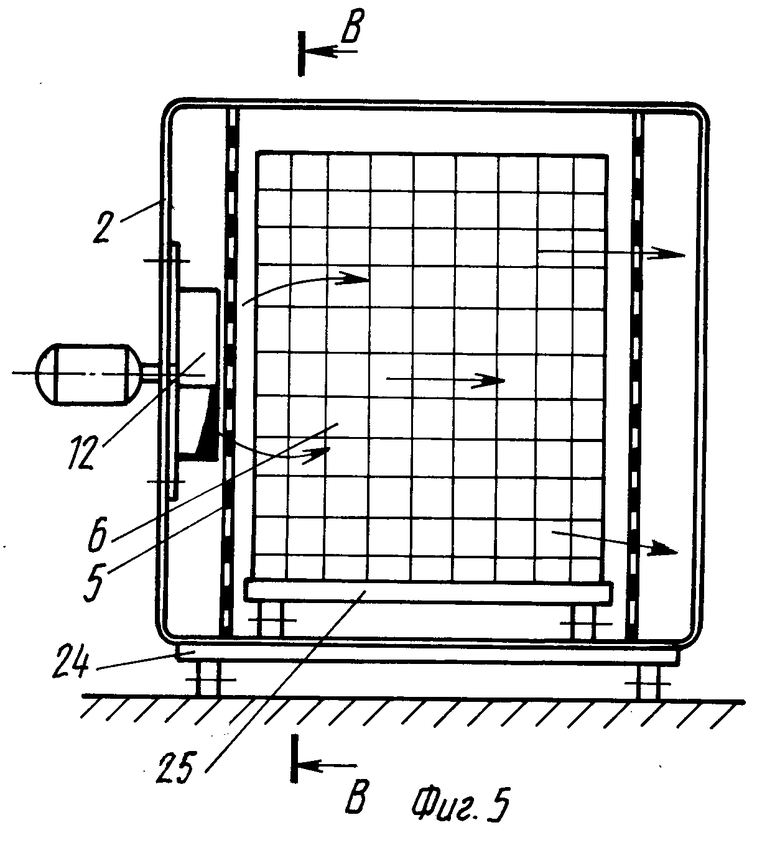

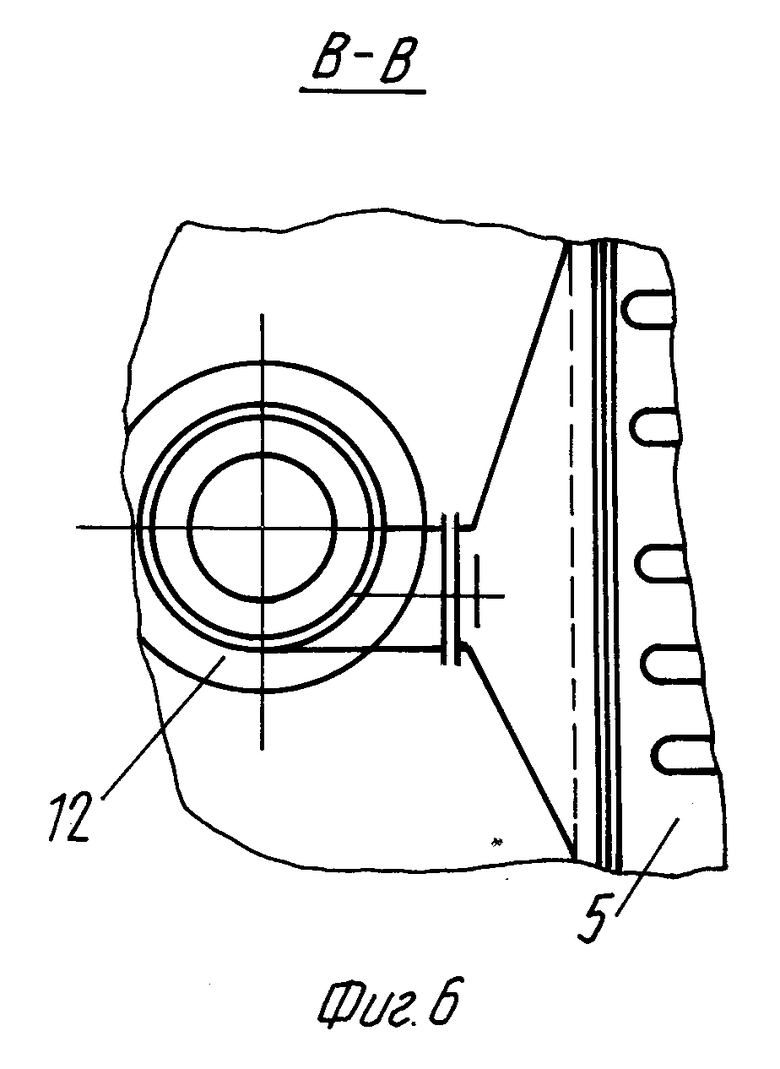

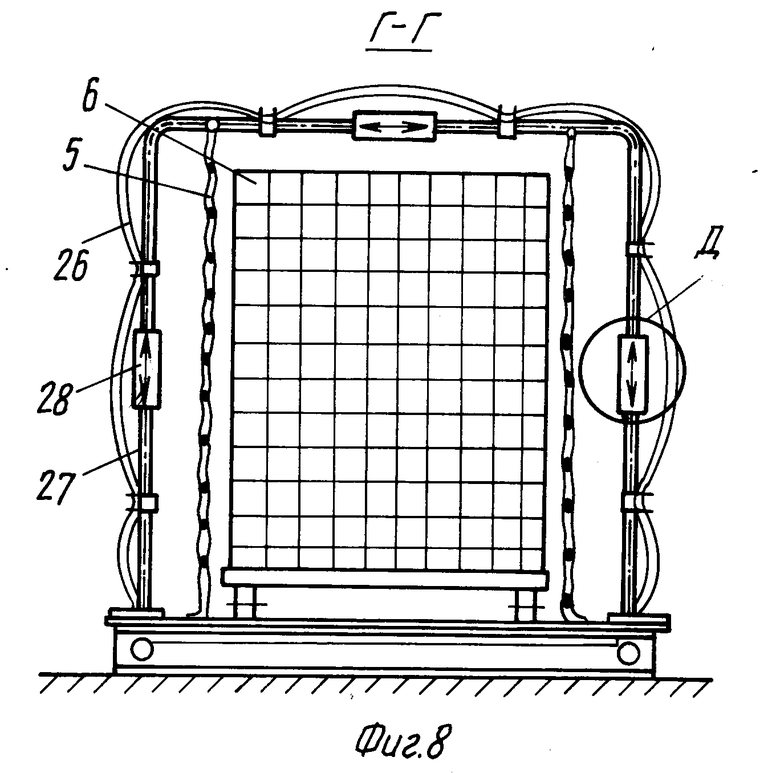

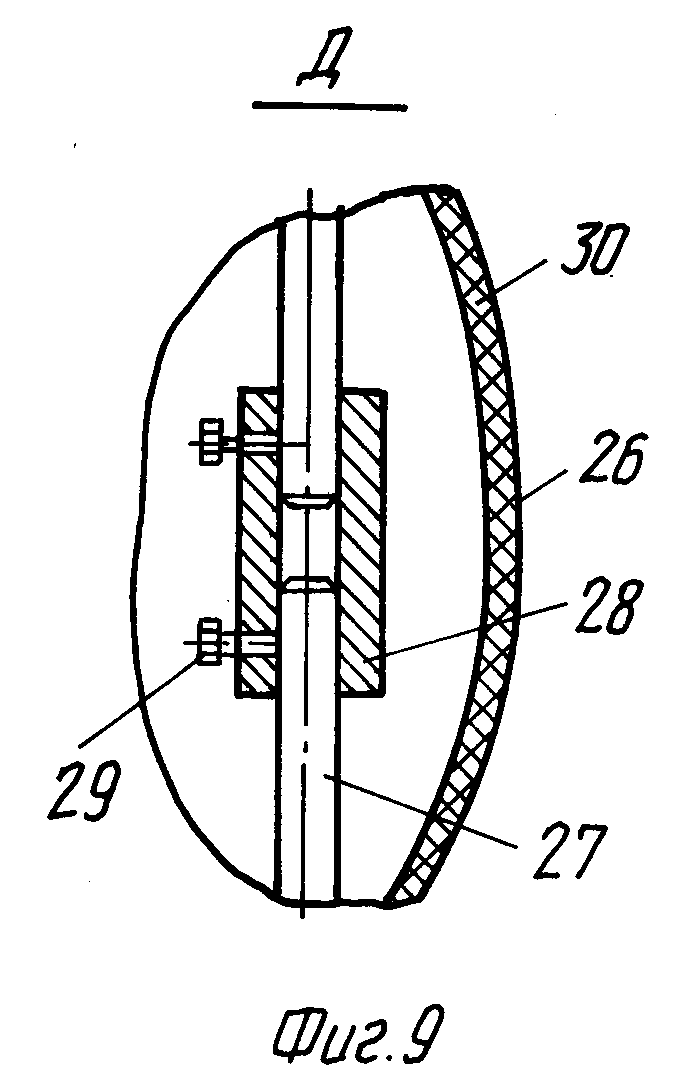

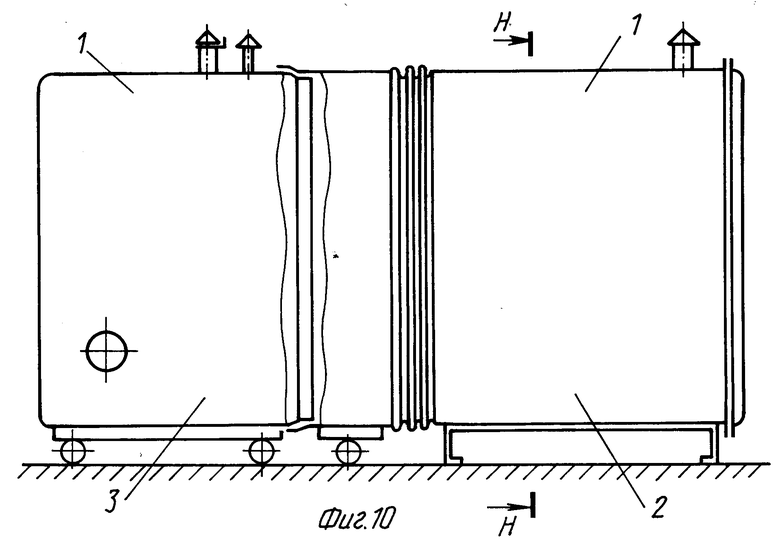

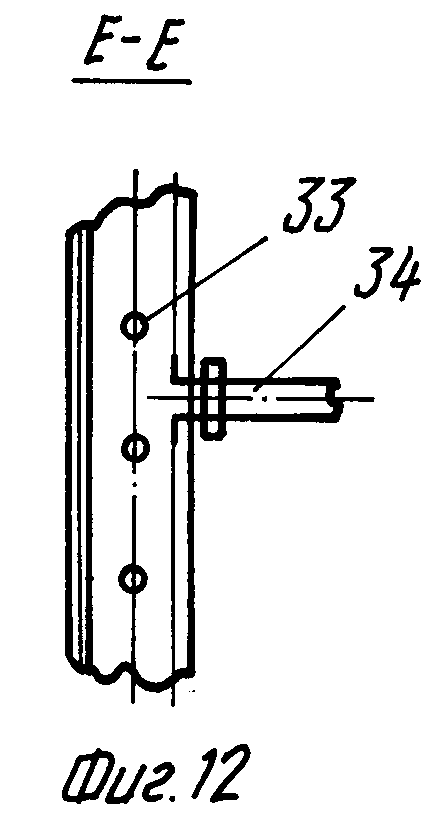

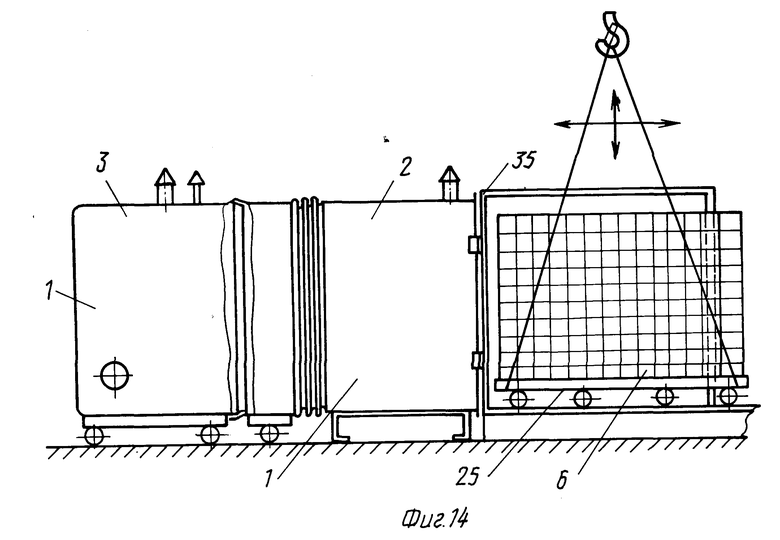

Предлагаемое изобретение поясняется графическим материалом, где на фиг. 1 показан вид сверху на установку в разрезе, на фиг. 2 стыковочный узел подвижной и неподвижной части корпуса, на фиг. 3 узел стыковки перфорированных перегородок, на фиг. 4 продольный разрез установки (вид сбоку), на фиг. 5 поперечное сечение установки, на фиг. 6 вырыв места установки побудителя расхода, на фиг. 7 вид на установку сбоку, на фиг. 8 поперечное сечение установки в варианте исполнения корпуса из термостойкой ткани с каркасом изменяемой геометрии, на фиг. 9 вырыв места стыковки каркаса изменяемой геометрии, на фиг. 10 вид сбоку на установку в варианте корпуса в виде бинарной оболочки, на фиг. 11 поперечное сечение корпуса установки в варианте бинарной оболочки, на фиг. 12 поперечное сечение бинарной оболочки, а на фиг. 13 и 14 варианты загрузки садки в установку.

Установка для термической обработки материалов фиг. 1- 12 состоит: из составного разъемного корпуса - 1 в составе неподвижной части корпуса 2 - и подвижной части - 3 со стыковочным узлом частей корпуса - 4 (показан на фиг. 2), внутри корпуса - 1 эквидистантно его вертикальным стенкам установлены перфорированные перегородки - 5, между которыми размещается садка - 6. В подвижной части корпуса - 3 за торцевой перегородкой - 7, образующей совместно с перфорированными перегородками - 5 рабочий объем установки - 8, установлены нагревательные элементы в виде водовоздушного теплообменника - 9, газовоздушного теплообменника - 10 и электронагревателя - 11, связанные со всасывающим патрубком вентилятора - 12, теплообменники - 9 и 10, электронагреватель - 11 и вентилятор - 12 подключены к блоку энергопитания - 13, представляющему собой дизель-электростанцию. Блок энергопитания - 13 включает в себя дизель - 14 и электрогенератор - 15, которые отделены от нагревательных элементов - 9, 10, 11 перегородкой - 16; таким образом за счет циркуляции воздуха по каналам, образованным внутренними стенками корпуса, - 1 и перфорированными перегородками - 5, а также торцевой перегородкой - 7 и перегородкой - 16 образуется замкнутый нагревательно-циркуляционный контур, при этом рабочий объем - 8 связывает нагнетательную и всасывающие ветви, нагревательно-циркуляционного контура.

Стыковочный узел - 4 (фиг. 2) содержит две гибкие, упругие обечайки - 36, например, конической или прямоугольной формы, которые заходят одна в одну и закреплены на подвижной - 2 и неподвижной - 3 частях корпуса. На неподвижной части корпуса установки - 2 (фиг. 1) смонтирован линейный гофрированный компенсатор - 17 из неметаллического материала, например термостойкой ткани. Компенсатор - 18 (фиг. 1 и 3) перфорированных перегородок - 5 представляет собой скользящее соединение, например из нержавеющей стали с гофром - 19. Назначение компенсаторов как обеспечение увеличения рабочего объема - 8 по длине, а также для компенсации ударных нагрузок при стыковке частей корпуса. Сверху подвижной части корпуса - 3 (фиг. 1 и 4) установлен (на всасывающей ветви вентилятора - 15) патрубок - 20, снабженный заслонкой для подсоса атмосферного воздуха, также размещен патрубок - 21 для утилизации или сброса отработанного кондиционированного выхлопного газа из теплообменника - 10. На неподвижной части корпуса - 2 (в верхней части) установлен патрубок - 22 с заслонкой для сброса избытка горячего влажного воздуха. Неподвижная часть корпуса - 2 установлена на опоре - 23 (фиг. 4), а подвижная часть на тележке - 24, садка - 6 размещается на загрузочной тележке - 25.

Вариантом конструкции установки является то, что части корпуса установки - 2 и 3 (фиг. 7, 8, 9) выполнены из термостойкой ткани. Неметаллическое полотнище корпуса - 26 (фиг. 8) закрепляется на стоечном каркасе изменяемой геометрии - 27, при этом вертикальные и горизонтальные стойки снабжены втулками - 28, что обеспечивает подвижность каркаса - 27 в горизонтальном и вертикальном положении, втулка - 28 снабжена винтовыми зажимами - 29 для фиксации формы корпуса. Полотнище корпуса - 26 имеет внутри теплоизолирующий наполнитель - 30, например, из кремнеземного волокна, при этом полотнище - 26 имеет складки для натяжки при изменении формы.

Другим вариантом конструкции установки является то, что части корпуса - 2 и 3 (фиг. 10 и 11) выполнены в виде бинарной оболочки - 31, например, из герметизированной, термостойкой ткани, бинарная оболочка имеет внутри себя скрепляющие перемычки - 32 с демпфирующими отверстиями - 33, оболочка - 31 оснащена штуцером - 34 для наддува.

И в первом и втором варианте конструкции с неметаллическим корпусом нижняя часть (днище) корпуса выполнена металлической, а остальные элементы конструкции установки идентичны основному варианту (фиг. 1, 4, 5).

На фиг. 13 показан вариант загрузки садки - 6 на тележке - 25 при расстыкованном корпусе установки - 1 и отведенной подвижной части корпуса- 3.

На фиг. 14 показан вариант загрузки садки - 6 при открытой загрузочной двери - 35, состыкованном корпусе установки - 1.

Установка для термической обработки материалов работает следующим образом: в составной разъемный корпус - 1 загружают садку - 6 одним из способов загрузки, проиллюстрированным на фиг. 13 и фиг. 14, т.е. или с отстыковкой подвижной части корпуса - 3, при закрытой загрузочной двери - 35, посредством, например, грузоподъемного крана, на тележке - 25 с последующей стыковкой частей корпуса 2 и 3, или же, в случае невозможности расстыковки корпуса - 1 установки, садка - 6 на загрузочной тележке - 25 вкатывается в рабочий объем - 8 после чего дверь - 35 закрывается и герметизируется.

После этого запускается в работу блок энергопитания - 13, от электрогенератора которого запитываются вентилятор - 12 и электронагреватель - 11, при этом в теплообменники - 9 и 10 от дизеля - 14 соответственно подаются нагретая охлаждающая жидкость при температуре порядка 80 - 90oC и выхлопные газы (продукты сгорания топлива) некондиционированные при температуре порядка 400 - 420oC или кондиционированные подсосом атмосферного воздуха (устройство для кондиционирования на графическом материале не показано) при температуре порядка 100 - 360oC, т.е. при температуре, при которой производится термообработка. Вентилятор - 12 просасывает холодный воздух через перфорацию в перегородке - 5 далее через теплообменники - 9 и 10, где воздух в процессе циркуляции нагревается до необходимой температуры, например, 180oC, в электронагревателе - 11 воздух догревается до температуры обработки, например, до 200oC - температуры искусственного старения алюминиевых полуфабрикатов; за счет регулирования температуры на поверхности электронагрвеателя - 11 поддерживается температурный режим обработки садки - 6, при этом нагретый воздух из вентилятора - 12 через перфорацию в перегородке - 5 (ближней к нему) обдувает (поперечно) элементы садки - 6 и засасывается через противоположную перфорированную перегородку - 5. В процессе работы установки при достижении в ней температуры порядка 70 - 75oC подача нагретой охлаждающей жидкости от дизеля в теплообменник - 9 прекращается. "Отработанные" кондиционированные газы из теплообменника - 10 направляются через патрубок - 21 (фиг. 4) или в аналогичный теплообменник параллельно работающей установки, или на утилизацию в системы отопления и т.п., а в исключительных случаях сбрасываются в окружающую среду.

В случае, если работа установки связана с выделением из садки - 6 паров, например воды, то они, в процессе цикла, периодически сбрасываются в окружающую среду совместно с избытком горячего воздуха через патрубок - 22 с одновременным подсосом холодного воздуха через патрубок - 20, патрубки 20 и 22 оснащены автоматически управляемыми заслонками.

При снижении температуры, по окончании времени термообработки, постепенно уменьшают подачу энергоносителя в установку, снижают температуру на электронагревателе - 11 и теплообменнике - 10 с последующим отключением их при продолжении циркуляции, для ускоренного охлаждения подсасывают холодный воздух через патрубок - 20 и сбрасывают горячий через патрубок - 22.

После завершения работ по термообработке материала садки - 6 садку выгружают из установки одним из способов, показанных на фиг. 13 и 14. В случае обработки садки - 6 с длиной большей или меньшей, чем обычно, перемещают подвижную часть корпуса - 3 на необходимое расстояние, при этом растягивается гофрированный линейный компенсатор - 17 корпуса и перемещается компенсатор - 18 перфорированных перегородок - 5, а положение подвижной части корпуса - 3 фиксируется относительно рельсопровода (на графическом материале не показано).

В случае работы с вариантом конструкции установки с корпусом из термостойкой ткани (фиг. 7, 8, 9) регулируют (устанавливают) каркас изменяемой геометрии - 27 в нужный размер и форму, например, в сечении - прямоугольник или квадрат - заданного размера, закрепляют на нем неметаллическое полотнище корпуса - 26, загружают садку - 6 и ведут термообработку обычным порядком, описанным выше, причем в данном варианте конструкции корпуса из термостойкой ткани выполняют или одну неподвижную часть корпуса, или также и подвижную часть - 3.

В случае использования в конструкции установки корпуса - 1 (фиг. 10, 11, 12), выполненного в виде наддуваемой бинарной оболочки - 31, после монтажа ее в составе установки наддувают оболочку - 31 через штуцера - 34, снабженные вентилями, до требуемого давления в ней и загружают садку - 6, ведут термообработку, как описано в предыдущих вариантах, при этом в процессе термического цикла сбрасывают излишки горячего воздуха из бинарного пространства оболочки - 31 (исходя из условий ее сохранности при повышении давления за счет нагрева) через вентили штуцеров - 34. В данном варианте конструкции установки бинарная оболочка - 31 может использоваться как в качестве неподвижной - 2, так и подвижной части корпуса - 3.

Использование установки с вариантами корпуса из термостойкой ткани допустимо не выше температуры 250 - 300oC, а в варианте бинарной оболочки не выше 150 - 200oC.

Пример 1. Термообработка металлических полуфабрикатов, например, искусственное старение после закалки алюминиевых сплавов.

В этом случае установка используется следующим образом: металлические полуфабрикаты, например, из сплава АК-4-1 в виде садки - 6 загружается, например, как показано на фиг. 13, т.е. откатывают подвижную часть корпуса - 3 и садка - 6 устанавливается на загрузочную тележку - 25, затем подвижная часть корпуса посредством стыковочного узла - 4 соединяется с неподвижной частью корпуса - 2. Далее включается в работу блок энергопитания - 13 и вентилятор - 12, затем энергоноситель подают в теплообменники - 9 и 10, причем теплообменник - 9 участвует в работе только до момента достижения в рабочем пространстве температуры ≈ 70oC, а также включают электронагреватель - 11, включая, таким образом, в работу замкнутый нагревательно-циркуляционный контур. По достижении заданной температуры выдержки, например 200oC, садку - 6 выдерживают при этой температуре заданное время, например, 20 часов, после чего температура снижается до 80oC, после чего энергопитание теплообменника - 10 и электронагревателя - 11 отключают; снижение температуры как до 80oC, так и ниже ведут за счет подсоса атмосферного воздуха через патрубок - 20 и сброса горячего воздуха через патрубок - 22, после чего вентилятор - 12 выключают, а также отключают энергоблок - 13.

На всем протяжении термообработки подают отработанный энергоноситель в виде кондиционированных выхлопных газов в аналогичный теплообменник - 10 параллельно работающей установки, увеличивая пропорционально в ней долю получения тепла в электронагревателе 11.

Далее установку разгружают одним из способов, показанных на фиг. 13 и 14, или совмещая эти способы.

Пример 2. Сушка пиломатериалов.

В этом случае установку используют следующим образом: садку - 6, представляющую собой штабель пиломатериала, например, досок, раскладывают на загрузочной тележке - 25 в продольном направлении, устанавливая при этом между слоями досок прокладки для образования щелевых каналов, через которые проходит циркулирующий поток нагретого воздуха. Затем стыкуются подвижная - 3 и неподвижная - 2 части корпуса, включаются в работу блок энергопитания - 13 и запитанные от него вентилятор - 12, теплообменники - 9 и 10 и электронагреватель - 11.

В данном случае степень кондиционирования выхлопных газов дизеля такова, что в теплообменник - 10 они подаются при температуре порядка 100oC, при этом рабочая среда (воздух) увлажняется (схема увлажнения не показана) и имеет температуру в рабочем пространстве - 8 порядка 60 - 80oC. В процессе сушки (при постоянной циркуляции рабочей среды) избыточная рабочая среда с выделившимися из древесины парами воды удаляются через патрубок - 22 на утилизацию. При разогреве садки до температуры 50 - 60oC происходит подпитка рабочей среды (воздуха) теплом от электронагревателя - 11 (который работает в режиме регулирования температуры сушки), подпитка воздухом происходит через патрубок - 20, при этом по мере вытеснения паровоздушной смеси из рабочего объема - 8 относительная влажность рабочей среды (воздуха) постепенно падает, обеспечивая предотвращение коробления древесины.

Процесс сушки проходит так, чтобы если в рабочем объеме установки - 8 происходит, например, удаление пара, то в аналогичном рабочем объеме параллельно работающей установки осуществляется нагрев садка, и наоборот.

При сушке древесины может использоваться корпус - 1 и, в частности, неподвижная его часть - 2 в любом варианте конструктивного исполнения: из термостойкой ткани на каркасе, с бинарной оболочкой или в обычном варианте.

Пример 3. Сушка сельхозпродукции, например овощей и фруктов.

В этом случае установку используют следующим образом: предварительно подготовленная продукция размещается на сетчатых поддонах, которые в свою очередь размещаются на многоярусных этажерках, а они размещаются в виде садки - 6 на загрузочной тележке - 25; тележка загружается в рабочий объем - 8 по одному из вариантов загрузки (см. фиг. 13 и 14). Далее включается в работу блок энергопитания - 13, при этом от дизеля - 14 запитываются теплообменники - 9 и 10, а от электрогенератора - 15 вентилятор - 12 и электронагреватель - 11; нагревательно-циркуляционный поток при этом поперечно обтекает садку через перфорированные перегородки - 5. Рабочая среда (воздуха) прогревается до температуры сушки, например, до 70- 80oC, поддержание заданной температуры и ее регулирование ведут за счет электронагревателя - 11, при этом выхлопные газы дизеля кондиционируются до температуры порядка 90 - 100oC.

Нагретый циркулирующий поток воздуха омывает воздухопроницаемые поддоны, проходит через них и частично вместе с испаренной влагой сбрасывается в атмосферу через патрубок - 22, возмещая сброшенный воздух через патрубок - 20, размещенными в них заслонками этот процесс взаимоурегулируют.

После получения заданной влажности на продукте, например 10 - 12%, энергоноситель направляют в параллельно работающую аналогичную установку на утилизацию.

В данном случае может быть использован корпус - 1 установки, и в частности его неподвижная часть - 2, в любом конструктивном варианте (см. фиг. 4, 5; фиг. 7, 8; фиг. 10, 11), при этом для увеличения загрузки используют увеличенный по длине корпус - 1 за счет линейных гофрированных компенсаторов - 17, 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2131934C1 |

| УСТАНОВКА ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2109237C1 |

| ТЕРМОБАРОВЛАГОКАМЕРА ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ САМОЛЕТНЫХ УЗЛОВ | 1968 |

|

SU209473A1 |

| ФЛОТАТОР | 2006 |

|

RU2349553C2 |

| СПОСОБ ПОДГОТОВКИ ПЛАСТОВЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ - УНИВЕРСАЛЬНЫЙ ФЛОТАТОР | 2011 |

|

RU2466100C1 |

| ФЛОТАЦИОННЫЙ АЭРАТОР | 2011 |

|

RU2495724C2 |

| НЕФТЕОТДЕЛИТЕЛЬ-ОТСТОЙНИК | 2012 |

|

RU2508251C2 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ФАЗ В ВОДОНЕФТЯНОЙ СМЕСИ - НАКЛОННЫЙ ОТСТОЙНИК | 2010 |

|

RU2465944C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ СМЕСЕЙ ИЗ РАЗЛИЧНЫХ ФАЗОВЫХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472591C2 |

| СИЛОВАЯ СТОЙКА | 2003 |

|

RU2268975C2 |

Область использования: применение установки для термической обработки металлов, сушки древесины и сельхозпродуктов. Сущность изобретения: установка для термической обработки материалов, содержащая составной разъемный корпус со стыковочными узлами, одна из частей которого имеет возможность перемещения, нагревательные элементы на обеих частях корпуса, образующие при стыковке замкнутый нагревательный контур и связанный с ними блок энергопитания, побудитель расхода, размещенный за нагревательными элементами, установленный на подвижной части корпуса, которая снабжена установленными внутри корпуса эквидистантно образующим стенкам перфорированными перегородками, образующими при стыковке частей корпуса совместно с размещенными в подвижной части корпуса нагревательными элементами нагревательно-циркуляционный контур, а нагревательные элементы в подвижной части корпуса выполнены в виде теплообменников, подключенных к блоку энергопитания, который представляет собой дизель-электростанцию с использованием в качестве энергоносителя электрической и тепловой энергии кондиционированных выхлопных газов и нагретой охлаждающей жидкости дизеля, стыковочные узлы выполнены в виде гибких, упругих обечаек, например из термостойкой ткани, а побудитель расхода подключен к блоку энергопитания; неподвижная часть корпуса и перфорированные перегородки имеют расположенные по длине гофрированные линейные компенсаторы для изменения рабочего объема установки; корпус выполнен, например, из термостойкой ткани с каркасом изменяемой геометрии для регулировки формы установки; корпус выполнен, например, в виде бинарной оболочки с возможностью наддува ее. Изобретение относится к термическому оборудованию для обработки материалов, например, для искусственного старения полуфабрикатов из алюминиевых сплавов, может быть использовано также и для сушки капиллярно-пористых материалов, например древесины, а также сельхозпродукции, например овощей и фруктов. Задачей изобретения является повышение КПД, снижение металлоемкости, расширение номенклатуры обрабатываемых материалов, повышение экономичности установки, а также обеспечение высокой степени мобильности и автономности установки. 4 з.п. ф-лы, 14 ил.

| ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ | 2016 |

|

RU2620207C1 |

| GB 1409020 A, 08.10.75 | |||

| УСТРОЙСТВО ДЛЯ ОТЖИГА ДЕТАЛЕЙ | 0 |

|

SU384896A1 |

| Печь для термической обработки изделий | 1981 |

|

SU1041848A1 |

Авторы

Даты

1998-10-20—Публикация

1997-09-19—Подача