Группа изобретений относится к технологии получения мелкодисперсных смесей из компонентов, находящихся в различных фазовых состояниях, и может найти применение в ракетостроении, автомобилестроении, бытовой технике, технике пожаротушения, технике очистных сооружений, сельскохозяйственной технике и т.д.

Известны способ создания газокапельной струи и устройство для его создания по патенту РФ №2243036, МПК В05В 7/00, опубл. 27.12.2004.

Известный способ включает подачу жидкости и газового потока, причем жидкость подают вдоль оси газокапельной струи, с последующим поэтапным диспергированием жидкости, при котором предварительно создают двухфазный поток пузырьковой структуры путем подачи части газа в жидкость, а затем подвергают эту смесь воздействию кавитации или ударных волн, после чего диспергированную жидкость смешивают с оставшейся частью газа.

Известное устройство для создания газокапельной струи содержит камеру формирования двухфазного газокапельного потока с входами для подачи жидкости и газа и связанное с ним газодинамическое сопло, при этом устройство снабжено камерой формирования двухфазного потока пузырьковой структуры, которая установлена в камере формирования двухфазного газокапельного потока, связана с входом подачи жидкости и имеет вход подачи газа.

К числу недостатков известного технического решения следует отнести низкую эффективность работы, обусловленную рядом конструктивных особенностей. Так в устройстве, где струи двигаются параллельно друг другу, эффект разбиения водяной струй на капли связан с гидродинамической колебательной неустойчивостью струи, распространяющейся в свободном пространстве. Характерный минимальный размер капель таких капель при распространении в газе равен ~6r, где r - радиус струи. При столкновении жидкой струи с газовой струей происходит разбиение на капли еще больших размеров, так как плотность воды почти в тысячу раз больше газа, поэтому для получения мелкодисперсных смесей известное техническое решение является неэффективным.

Наиболее близкими аналогами к заявляемой группе изобретений являются способ получения мелкодисперсной смеси и устройство для его осуществления, описанные в патенте США №6351939, МПК F02K 9/52, опубл. 05.03. 2002 г.

Известный способ включает подачу компонентов раздельными потоками в кольцеобразные приемные камеры инжектора, при прохождении в которых они приобретают первоначальную закрутку, закрученные потоки поступают в каналы инжектора, при тангенциальном выходе из которых происходит смешение потоков на соударяющихся струях.

Известное устройство, в котором осуществляется описанный выше способ, содержит инжектор с приемными камерами, имеющий концентрично расположенные каналы, обеспечивающие тангенциальный выход компонентов в среду.

Существенным недостатком известного технического решения является низкая эффективность его работы. В силу конструктивных особенностей известный способ не позволяет обеспечить высокую степень диспергирования компонентов и соответственно высокий уровень их смешения, поскольку предложенная конструкция малоэффективна для получения высокой тяги двигателя в силу ограничения расхода компонентов и низкого уровня их смешения из-за малой величины коэффициента пористости. Кроме того, получение калибровочных щелевых зазоров с заданными углами направлений является сложной технологической операцией. Количество таких отверстий должно быть ограничено на несущей пластине инжектора из-за потери конструктивной прочности изделия при его работе под большим давлением.

Отмеченные выше недостатки ограничивают область использования известного изобретения, поскольку оно может быть применено только в таких системах, в которых не предъявляется требования к высокой степени дисперсности инжектированной смеси. Так, в частности, известное устройство применяется для инжекции жидкого окислителя и жидкого топлива в камеру сгорания ракетного топлива. В то же время рассматриваемый инжектор не может быть использован, например, в процессах сатурирования (насыщения) жидкостей газом, распыления компонентов при пожаротушении, орошении и т.п.

Задачей, решаемой предлагаемой группой изобретений, являются обеспечение формирования мелкодисперсных смесей высокой плотности из компонентов, находящихся в различных фазовых состояниях, способом, позволяющим повысить эффективность работы устройства за счет интенсификации вихревого вращения компонентов путем обеспечения дополнительных многократных винтообразных вращений с образованием вихревых струй и многократным смешением компонентов. Отмеченное выше позволяет решить еще одну поставленную задачу, а именно - расширить область применения предлагаемого изобретения.

Технический результат в предлагаемом изобретении достигают созданием способа получения мелкодисперсных смесей из различных фазовых компонентов, включающего подачу компонентов, создание закрученных потоков компонентов с последующим их смешением на встречных многократно соударяющихся струях при тангенциальном выходе в среду, в котором согласно изобретению закрученным потокам придают дополнительные многократные винтообразные вращения с образованием вихревых струй и многократным смешением компонентов при выходе в среду.

Кроме того, в одном предпочтительном варианте осуществления изобретение характеризуется тем, что дополнительно осуществляют смешение компонентов перед выходом их в среду.

Помимо этого, в другом предпочтительном варианте осуществления изобретение характеризуется тем, что компоненты подают совместными потоками в одном направлении движения.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что компоненты подают раздельными потоками с разным давлением.

Технический результат в предлагаемом изобретении также достигают созданием устройства для получения мелкодисперсных смесей из различных фазовых компонентов, содержащего инжектор с приемными камерами, имеющий концентрично расположенные кольцевые каналы для инжекции компонентов в среду, в котором согласно изобретению инжектор выполнен из отдельных кольцевых элементов, имеющих профиль сечения с боковыми выступами, например, в виде таврового профиля, причем с одной стороны нижней боковой поверхности каждого элемента выполнены винтовые канавки с левой резьбой, а с другой стороны - винтовые канавки с правой резьбой, при этом элементы соединены между собой так, что нижние боковые поверхности соседних элементов образуют винтообразные щелевые каналы, а верхние боковые поверхности соседних элементов образуют стенки приемных камер.

Кроме того, изобретение согласно одному предпочтительному варианту осуществления характеризуется тем, что между соседними кольцевыми элементами инжектора установлены дополнительные перегородки, разделяющие приемные камеры, а также входы в щелевые каналы с возможностью отделения входов в винтовые канавки с левой резьбой от входов в винтовые канавки с правой резьбой.

Помимо этого, изобретение согласно другому предпочтительному варианту осуществления характеризуется также тем, что между соседними кольцевыми элементами инжектора установлены дополнительные перегородки, разделяющие приемные камеры, а также щелевые каналы с возможностью отделения винтовых канавок с левой резьбой от винтовых канавок с правой резьбой.

Сущность заявляемой группы изобретений состоит в следующем. В результате проведенных опытно-экспериментальных исследований было установлено, что заявляемый способ, реализуемый в специальном разработанном устройстве, обеспечивая высокую степень диспергирования смешиваемых потоков, позволяет существенно интенсифицировать процесс формирования мелкодисперсных смесей высокой плотности из компонентов, находящихся в различных фазовых состояниях.

Разработанная простая и оригинальная конструкция предусматривает выполнение инжектора из отдельных кольцевых элементов, имеющих сечение в виде таврового профиля, причем с одной стороны нижней боковой поверхности каждого элемента выполнены винтовые канавки с левой резьбой, а с другой стороны - винтовые канавки с правой резьбой, при этом элементы соединены между собой так, что нижние боковые поверхности соседних элементов образуют винтообразные щелевые каналы, а верхние боковые поверхности соседних элементов образуют стенки приемных камер.

Эксперименты показали, что при прохождении винтообразных щелевых каналов закрученные в кольцеобразных приемных камерах потоки компонентов приобретают возможность многократного винтообразного вращения с образованием вихревых струй и многократным смешением компонентов при выходе в среду, что позволяет обеспечить высокую степень диспергирования компонентов и, соответственно, высокий уровень их смешения.

Кроме того, при прохождении потоками компонентов винтообразных щелевых каналов происходит процесс дополнительного многократного смешения перекрестно наложенных друг на друга движущихся потоков еще до выхода их из инжектора - непосредственно в упомянутых выше щелевых каналах, что существенно интенсифицирует процесс.

В ходе исследований было установлено, что подача компонентов в приемные камеры совместными потоками в одном направлении движения значительно интенсифицирует процесс смешения.

Проведенные эксперименты показали, что для интенсификации процесса смешения также целесообразно подавать компоненты в приемные камеры раздельными потоками с разным давлением. Конструктивно это обеспечивается установкой между соседними кольцевыми элементами инжектора дополнительных перегородок, разделяющих приемные камеры, а также входы в щелевые каналы с возможностью отделения входов в винтовые канавки с левой резьбой от входов в винтовые канавки с правой резьбой (фиг.1а).

Кроме того, было установлено, что установка между соседними кольцевыми элементами инжектора дополнительных перегородок, разделяющих как приемные камеры, так и щелевые каналы с возможностью отделения винтовых канавок с левой резьбой от винтовых канавок с правой резьбой, обеспечивает разделение потоков реагирующих друг с другом компонентов, смешение которых до выхода их в среду является нежелательным, например, может привести к взрыву, если подаваемые компоненты являются химически активными с выделением большого количества тепла при вступлении в химическую реакцию до подачи их в камеру сгорания, что повышает безопасность и обеспечивает стабильность работы разработанного устройства.

Исследования также подтвердили, что заявляемая конструкция обеспечивает повышение такого важного показателя подобных устройств, как коэффициент пористости, определяемый как отношение площади сечений всех каналов, сделанных в стенке, к общей площади стенки и характеризующего, таким образом, уровень дробления, уровень смешения и расход компонентов. Экспериментально было установлено, что коэффициент пористости для заявляемого конструктивного решения составил 0,5, тогда как современные смесительные устройства имеют коэффициент пористости не более 0,03. Соответственно, увеличение пористости инжектора приводит к увеличению расхода и увеличению плотности компонентов газовой фазы до плотности жидкого состояния, а их смешение может достигать молекулярного уровня.

Заявляемое устройство характеризуется также простотой конструкции при упрощении технологии изготовления, что приводит к снижению затрат на его изготовление.

Сущность заявляемого изобретения поясняется чертежами, представленными на фиг.1-4.

На фиг.1 схематично изображено заявляемое устройство для получения мелкодисперсных смесей из различных фазовых компонентов.

На фиг.1а схематично изображено заявляемое устройство с установленными в приемных камерах перегородками, отделяющими входы в винтовые канавки с левой резьбой от входов в винтовые канавки с правой резьбой.

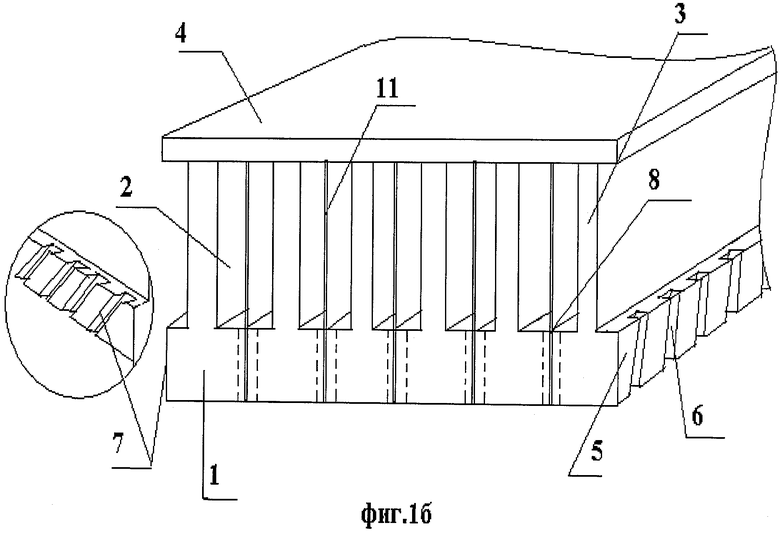

На фиг.1б схематично изображено заявляемое устройство с установленными в приемных камерах перегородками, отделяющими винтовые канавки с левой резьбой от винтовых канавок с правой резьбой.

На фиг.2 представлено схематичное изображение в изометрии двух соединенных друг с другом инжекторных элементов, имеющих левое и правое направление канавок на контактирующих между собой поверхностях.

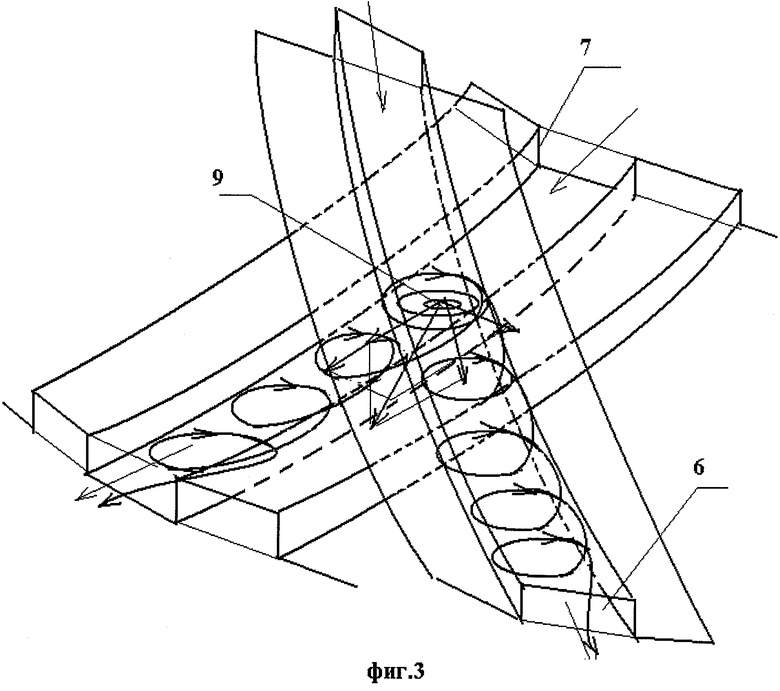

На фиг.3 представлена схема движения компонентов в ячейках с образованием в них микровихрей.

На фиг.4 представлена фотография сборки инжектора из соединенных друг с другом элементов.

Устройство для осуществления предлагаемого способа содержит инжектор 1 с приемными камерами 2, образованными стенками 3 и крышкой 4, на которой установлен трубопровод (не показан) для подачи в приемные камеры 2 потоков компонентов; инжектор 1 выполнен из отдельных концентрично расположенных кольцевых элементов 5, имеющих сечение в виде таврового профиля, при этом с одной стороны нижней боковой поверхности каждого элемента 5 выполнены винтовые канавки 6 с левой резьбой, а с другой стороны - винтовые канавки 7 с правой резьбой, причем элементы 5 соединены между собой по плотной посадке нижними боковыми поверхностями с разными направлениями резьбы с образованием щелевых каналов 8 для инжекции компонентов в среду. Таким образом, щелевые каналы представляют собой систему ячеек 9, образованных перекрестным контактом левых 6 и правых 7 винтовых канавок.

Кроме того, в одном предпочтительном варианте осуществления заявляемое устройство предусматривает установку между соседними кольцевыми элементами 5 дополнительных перегородок 10, разделяющих приемные камеры 2, а также входы в щелевые каналы 8 с возможностью отделения входов в винтовые канавки 6 с левой резьбой от входов в винтовые канавки 7 с правой резьбой (фиг.1а).

В другом предпочтительном варианте осуществления заявляемое устройство предусматривает установку между соседними кольцевыми элементами 5 дополнительных перегородок 11, разделяющих как приемные камеры 2, так и щелевые каналы 8 с возможностью отделения винтовых канавок 6 с левой резьбой от винтовых канавок 7 с правой резьбой.

Предлагаемый способ получения мелкодисперсных смесей из различных фазовых компонентов осуществляют следующим образом.

Исходные компоненты подают совместными потоками в одном направлении движения в кольцеобразные приемные камеры 2 инжектора 1, вращаясь по окружности которых они приобретают первоначальную закрутку и поступают в щелевые каналы 8 с винтовыми канавками 6 и 7. Потоки компонентов, проходящие по канавкам 6 и 7, перекрестно накладываются друг на друга, создавая вихревое движение в ячейках 9 за счет перпендикулярного направления движения к щелевым каналам 8 и дополнительного движения вдоль канавок (разложение суммарного вектора движения потоков на две составляющие). Таким образом, при движении в щелевых каналах 8 происходит вихреобразование и дополнительное смешение потоков компонентов. В результате тангенциального выхода из щелевых каналов 8 смешанные и завихренные потоки выходят в среду в виде завихренных струй, которые многократно сталкиваются между собой по всему периметру кольцевого щелевого канала 8. В результате столкновений струйных завихренных потоков происходит многократное разбиение компонентов на все более мелкие капли вплоть до их распыления как за счет направленного движения струй, так и за счет их вихревого движения.

Кроме того, как показали исследования, при таком многократном разбиении происходит и последовательное многократное смешение смешивающихся жидкостей вплоть до молекулярного уровня, и мелкодисперсное смешивание несмешивающихся жидкостей и твердых частиц с получением коллоидных смесей и мелкодисперсных газожидкостных смесей при подаче в предлагаемый инжектор соответствующих компонентов под заданным давлением.

В последнем случае компоненты подают раздельными потоками в соответствующие отсеки приемных камер 2, отделенные друг от друга перегородками 10, разделяющими приемные камеры 2, а также входы в щелевые каналы 8 (фиг.1a). Таким образом, поток одного компонента с заданным давлением поступает, например, на вход в винтовые канавки 6 с левой резьбой, а поток второго компонента под другим давлением поступает на вход в винтовые канавки 7 с правой резьбой. Такой режим подачи необходим при смешении компонентов различного фазового состояния, например, при подаче воздуха и бензина в камеру сгорания, где воздух подается под большим давлением, чем бензин, за счет чего и происходит диспергирование бензиновой жидкости и смешение его с воздухом. При движении компонентов в щелевых каналах 8 происходит поверхностное или объемное взаимодействие потоков в местах, где они пересекаются друг с другом. В процессе взаимодействие в местах пересечения один из потоков передает импульс и энергию другому потоку. Переданные импульс и энергия идут как на процессы вращения одного из потоков, т.е. осуществляется завихрения струй при выходе из канала, так и на смешение этих компонентов и на ускорение одного из потоков.

Эксперименты, проведенные на заявляемых устройствах, показали, что при подаче таких компонентов, как вода и воздух, уровень дисперсии достигает тумана, который может охватывать за несколько минут несколько гектаров площади, что может быть с успехом использовано, например, при тушении пожаров.

В случае получения мелкодисперсных смесей из реагирующих друг с другом компонентов, смешение которых до выхода их в среду является нежелательным, компоненты подают раздельными потоками в соответствующие отсеки приемных камер 2, отделенные друг от друга перегородками 11, разделяющими как приемные камеры 2, так и щелевые каналы 8 с отделением винтовых канавок 6 с левой резьбой от винтовых канавок 7 с правой резьбой (фиг.1б). Таким образом, поток одного компонента поступает, например, в винтовые канавки 6 с левой резьбой, а поток второго компонента поступает в винтовые канавки 7 с правой резьбой. При прохождении щелевых каналов 8 по соответствующей винтовой канавке в потоке компонента происходит многократное вихреобразование. Завихренные струи отдельных компонентов выходят в среду. Так как расстояние между щелевыми каналами по порядку величины совпадают с размером канала и выходят они во внешнюю среду под углом друг к другу, то выходящие вихревые струи начинают многократно сталкиваться. При каждом столкновении струи за счет завихрения разбиваются на более мелкие образования (например, для жидкости на капли), чем при столкновении струй с отсутствием завихрений. В силу многократности столкновений, образовавшиеся мелкие образования сталкиваются с другими струями или такими же образованиями и разбиваются на еще более мелкие образования и т.д. пока все струи и мелкие образования (например, капли) не выйдут из области взаимодействия друг с другом.

Использование разработанного технического решения на экспериментальной установке ракетного двигателя показало увеличение тяги двигателя в 4 раза по сравнению с современными инжекторами. Соответственно, это позволяет значительно увеличить КПД не только ракетного двигателя, но и, например, двигателя внутреннего сгорания.

Таким образом, заявляемое устройство может применяться:

- в качестве инжектора для получения мелкодисперсной смеси из жидких или газовых компонентов топлива и окислителя с измененяемой плотностью компонентов за счет высоких давлений при подаче в камеру сгорания жидкостных ракетных двигателей;

- в качестве инжектора для получения двухфазной мелкодисперсной однородной смеси из жидких или газовых компонентов топлива и окислителя для подачи смеси в камеру сгорания двигателя внутреннего сгорания;

- в качестве инжектора для получения многофазной мелкодисперсной однородной смеси из жидких или газовых компонентов топлива, окислителя и буферных компонентов для подачи смеси в камеру сгорания двигателя внутреннего сгорания;

- в качестве инжектора для получения многофазной мелкодисперсной однородной смеси из газовых компонентов топлива, окислителя и буферной компоненты для подачи смеси в камеру сгорания газовой горелки;

- в качестве инжектора для получения многофазной мелкодисперсной однородной смеси из жидких или газовых компонентов топлива и окислителя для подачи в камеру парового двигателя;

- в качестве инжектора для получения водогазовой мелкодисперсной однородной смеси в сатураторе для подачи ее во флотатор или в отстойник;

- в качестве инжектора для получения жидкогазовой мелкодисперсной однородной смеси, например, смеси из углекислого газа, воды и других пожаротушащих жидких, газовых и мелкодисперсных компонентов для получения углекислого тумана в смеси с другими компонентами при тушении пожаров на большой территории;

- в качестве инжектора для получения многофазовой мелкодисперсной однородной смеси из жидких и мелкодисперсных компонентов, например, для создания тумана из удобрений или отравляющих веществ по уничтожению насекомых на большой территории;

- в качестве инжектора для получения многофазовой мелкодисперсной однородной смеси из жидких, газовых и мелкодисперсных компонентов, например, для создания водяного тумана в смеси с другими компонентами в качестве затравочного влияния на погодные условия в атмосфере на большой территории;

- в качестве инжектора для получения многофазовой мелкодисперсной однородной смеси из жидких, газовых и мелкодисперсных компонентов, например, для создания аэрозолей из жидких и мелкодисперсных красочных компонент для покрытия больших площадей; лекарственных, ароматизированных и взрывчатых компонент для заполнения больших объемов;

- в качестве инжектора для распыления многофазовой мелкодисперсной однородной смеси из несмешиваемых жидкостей и мелкодисперсных компонентов в газовой среде для разделения смеси на отдельные дисперсные компоненты из несмешиваемых компонентов, например, смеси воды и нефти;

- в качестве инжектора для распыления многофазовой мелкодисперсной однородной смеси из различных твердых мелкодисперсных компонентов в газовой среде для дополнительного измельчения твердых частиц исходной смеси на еще более мелкие частицы за счет многократного дробления при столкновении друг с другом;

- в качестве инжектора для получения многофазовой мелкодисперсной однородной смеси из жидких, газовых и мелкодисперсных компонентов, полученных в камере сгорания ДВС, для дожигания этих компонентов в выхлопной трубе;

- в качестве инжектора для получения мелкодисперсной однородной смеси из воды и воздуха для создания водяного тумана для орошения полей на больших территориях;

- в качестве инжектора для получения мелкодисперсной однородной смеси из жидких, газовых и мелкодисперсных компонентов для создания водяного тумана в смеси с другими компонентами в качестве защитной завесы для военных кораблей на море;

- в качестве инжектора для получения множества многофазных мелкодисперсных однородных смесей из смешиваемых и не смешиваемых компонент для заполнения объема или для однородного покрытия поверхности заданных размеров;

- в качестве инжектора для осуществления разделения исходной смеси на отдельные компоненты за счет различия капиллярных сил каждой компоненты при распылении жидкой многофазовой мелкодисперсной смеси, состоящей из несмешиваемых жидкостей или жидкости и мелкодисперсных компонент, в газовую или вакуумную среду.

Экономичность предлагаемой группы изобретений достигается с помощью достаточно простой технологии изготовления отдельных элементов конструкции, а также простой технологии сборки готового устройства; прочностью устройства, которое выдерживает очень высокие давления, и простотой конструкции, с помощью которой можно осуществлять такие сложные физические процессы, как процесс быстрого смешения компонентов для получения смеси до молекулярного уровня дисперсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЖЕКТОР | 1995 |

|

RU2111386C1 |

| СПОСОБ ФОРМОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2040346C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| СТРУЙНЫЙ НАСОС | 2017 |

|

RU2643882C1 |

| СПОСОБ СМЕШЕНИЯ ГАЗОВ В ЛАЗЕРЕ СО СВЕРХЗВУКОВЫМ ПОТОКОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2312438C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ДОЖДЕВАТЕЛЬ | 2019 |

|

RU2704175C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1999 |

|

RU2170238C2 |

| КОМБИНИРОВАННЫЙ УНИВЕРСАЛЬНЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2012 |

|

RU2550203C2 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 2000 |

|

RU2182038C2 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

Группа изобретений относится к технологии получения мелкодисперсных смесей из компонентов, находящихся в различных фазовых состояниях, и может найти применение в ракетостроении, автомобилестроении, бытовой технике, технике пожаротушения, технике очистных сооружений, сельскохозяйственной технике и т.д. В устройстве для получения мелкодисперсных смесей из различных фазовых компонентов инжектор выполнен из размещенных концентрично кольцевых элементов. Боковые стенки верхних частей элементов образуют приемные камеры для подачи компонентов. Нижние части элементов имеют тавровый профиль и образуют между собой каналы. Боковые поверхности соседних каналов имеют разнонаправленные винтовые канавки. Для осуществления способа для получения мелкодисперсных смесей из различных фазовых компонентов используют данное устройство. Техническим результатом изобретения является повышение эффективности работы устройства за счет интенсификации вихревого вращения компонентов путем обеспечения дополнительных многократных винтообразных вращений с образованием вихревых струй и многократным смешением компонентов. 2 н. и 1 з.п. ф-лы, 6 ил.

1. Устройство для получения мелкодисперсных смесей из различных фазовых компонентов, включающее корпус, в котором установлен инжектор, отличающееся тем, что инжектор выполнен из размещенных концентрично кольцевых элементов, боковые стенки верхних частей которых образуют приемные камеры для подачи компонентов, а нижние части элементов имеют тавровый профиль и образуют между собой каналы, причем боковые поверхности соседних каналов имеют разнонаправленные винтовые канавки.

2. Устройство по п.1, отличающееся тем, что приемные камеры снабжены перегородками для раздельной подачи компонентов.

3. Способ с использованием устройства по п.1.

| US 6351939 B1, 05.03.2002 | |||

| US 5125582 A, 30.06.1992 | |||

| СПОСОБ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ СТРУИ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2243036C1 |

| СПОСОБ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ ДВУХФАЗНОЙ СТРУИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252080C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2278742C1 |

| СПОСОБ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ СТРУИ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СОПЛО ДЛЯ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ СТРУИ | 1996 |

|

RU2107554C1 |

Авторы

Даты

2013-01-20—Публикация

2011-04-21—Подача