Группа изобретений относится к двигателям внутреннего сгорания, более узко к автономным системам питания газообразным топливом двигателя внутреннего сгорания, более конкретно к таким системам, в которых газообразное топливо получают из жидкого. Наиболее эффективно система может быть применена в двигателях, устанавливаемых на транспортных средствах, например автомобилях.

Известны автономные системы питания газообразным топливом двигателя внутреннего сгорания, содержащие баллон с газообразным топливом, подключенный к камерам сгорания двигателя (см. кн. М. Д. Мамедов и Ю.Н.Васильев "Транспортные двигатели на газе". - М.: Машиностроение, 1994, стр. 34, 35).

Такая система не обеспечивает достигаемый изобретением технический результат, так как не предусматривает использование жидкого углеводородного топлива, что ухудшает экономичность двигателя вследствие установки на борту транспортного средства тяжелых газовых баллонов, увеличивающих металлоемкость автомобиля на 150 ... 750 кг.

Известны автономные системы питания газообразным топливом двигателя внутреннего сгорания, содержащие топливную емкость, соединенную с поверхностным пиролитическим реактором, имеющим топливную полость и полость, подключенную к линии отработавших газов двигателя, причем топливная полость реактора соединена со смесителем воздуха и образовавшихся продуктов пиролиза, который в свою очередь подключен к камерам сгорания двигателя (см. патент США N 4,567,857 кл. F 02 B 43/08; НКИ: 123,3, 1986).

В указанной системе топливная емкость заполнена жидким метанолом, а гетерогенный катализатор представляет собой дорогостоящие химические соединения, включающие платину.

Технический результат изобретения в этой системе не достигается, т.к. метанол является дорогостоящим топливом, кроме того полученное газообразное топливо (водород + CO) имеет более низкое октановое число по сравнению с топливом, получаемым согласно изобретению.

Задача предлагаемого изобретения - создание экономичной автономной системы питания газообразным топливом двигателя, получаемого из дешевого жидкого топлива и преобразуемого в газообразное топливо с высоким октановым числом, при этом данная система должна обеспечить практически экологически чистый выброс отработавших газов в двигателе.

Технический результат, достигаемый изобретением, - повышение экономичности двигателя путем обеспечения преобразования жидкого углеводородного топлива в газообразное с высоким октановым числом порядка 100 при одновременном обеспечении пониженной токсичности отработавших газов.

Данный технический результат достигается тем, что в автономной системе питания газообразным топливом двигателя внутреннего сгорания, содержащей топливную емкость, заполненную жидким углеводородным топливом, соединенную с поверхностным пиролитическим реактором, имеющим топливную полость и полость, подключенную к линии отработавших газов двигателя, причем топливная полость реактора соединена со смесителем воздуха и образовавшихся продуктов пиролиза, который в свою очередь подключен к камерам сгорания двигателя; на топливной линии связи реактора со смесителем установлен закалочно-испарительный агрегат, имеющий водяную паровую полость, а внутри реактора на входе в топливную полость расположен смеситель паров топлива и воды, а внутри полости реактора, подключенной к линии отработавших газов, размещен окислительный катализатор, при этом система снабжена устройством для наддува двигателя.

Данный технический результат в частных случаях достигается также тем, что в системе, характеризующейся вышеописанными признаками, окислительный катализатор выполнен в виде тонкостенных элементов из неблагородного металла; топливная полость реактора выполнена в виде системы труб, а тонкостенные элементы из неблагородного металла - в виде ребер этих труб.

Известны устройства для наддува двигателя внутреннего сгорания, содержащие турбонагнетатель с воздушной линией нагнетания, соединенной с камерами сгорания двигателя (см. кн. М.Д.Мамедов и др. Транспортные двигатели на газе. - М.: Машиностроение, 1994, с. 190, 191, рис. 58).

Конструкция привода и нагнетателя в данном устройстве не раскрыта. В этом устройстве не обеспечивается технический результат, достигаемый изобретением, т.к. оно не имеет паровой турбины.

Известны устройства для наддува двигателя внутреннего сгорания, содержащие турбонагнетатель, имеющий компрессор с воздушной линией нагнетания, соединенной с камерой сгорания двигателя, и приводную паровую турбину, сообщенную с автономным парогенератором (см. а.с. N 49654, кл. F 02 B 37/00, 1936).

Технический результат, поставленный изобретением, в данном устройстве также не достигается, поскольку турбина подключена к автономному парогенератору.

Задача, поставленная изобретением, - создание устройства для наддува двигателя внутреннего сгорания с высоким КПД, обеспечивающего использование тепла отработавшего пара и одновременно ввода в топливную смесь паров воды.

Технический результат, достигаемый изобретением, - повышение экономичности путем утилизации тепла отработавшего пара закалочно-испарительного агрегата, расположенного на топливной линии.

Данный технический результат достигается тем, что в устройстве для наддува двигателя внутреннего сгорания, содержащем турбонагнетатель, имеющий компрессор с воздушной линией нагнетания, соединенный с камерами сгорания двигателя, и приводную паровую турбину, вход паровой турбины соединен с выходом водяной паровой полости закалочно-испарительного агрегата, а выход - со смесителем паров топлива и водяного пара.

В частных случаях этот технический результат достигается тем, что в устройстве для наддува двигателя внутреннего сгорания, характеризуемом вышеперечисленными существенными признаками, воздушная линия нагнетания соединена с камерами сгорания двигателя через смеситель продуктов пиролиза и воздуха.

Автономная система питания газообразным топливом двигателя внутреннего сгорания состоит из элементов, которые при их конструктивном выполнении будут иметь общие габариты, позволяющие разместить данную систему в моторном отсеке транспортного средства, в частности легкового автомобиля. Так, например, пиролитический реактор должен иметь габариты 30 - 35 см по каждому из трех измерений. Система питания может быть выполнена как с внешним, так и с внутренним смесеобразованием.

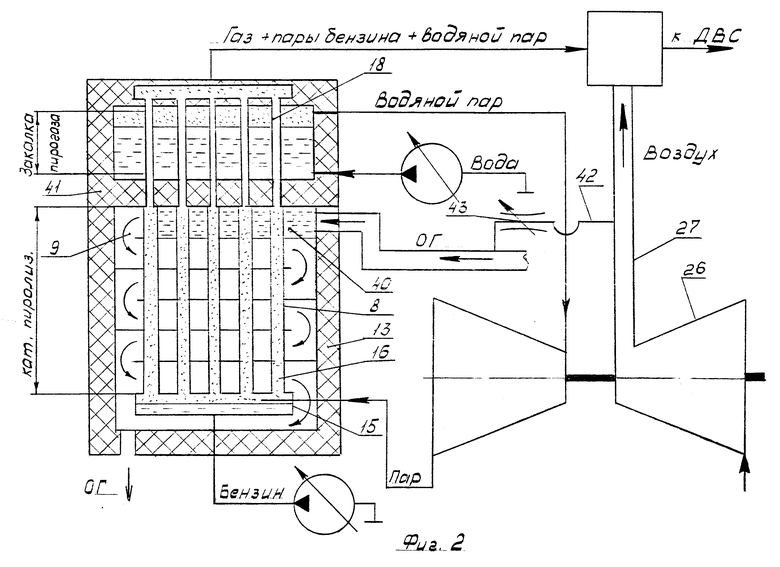

На фиг. 1 схематически изображена описываемая система питания двигателя внутреннего сгорания;

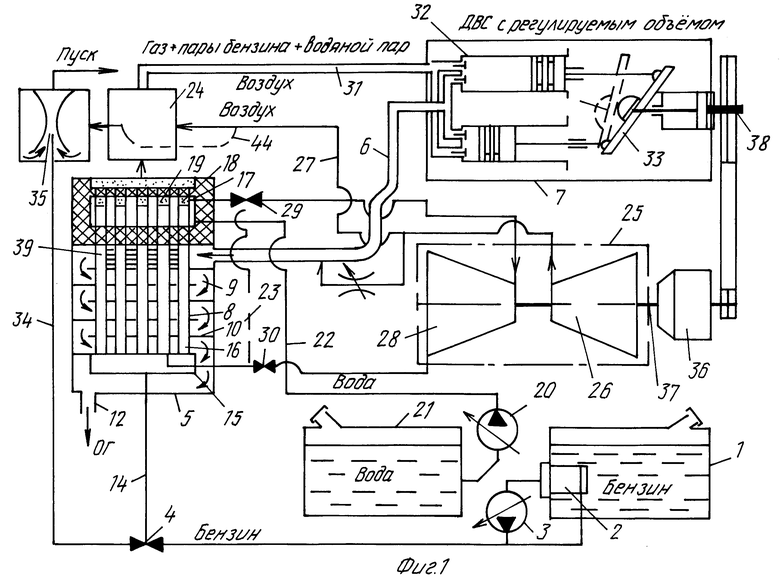

на фиг. 2 - устройство для наддува двигателя внутреннего сгорания описываемой системы.

Система содержит топливную емкость 1, заполненную углеводородным топливом, относящимся преимущественно к бензиновой фракции, которая не включает антидетонационных добавок, конкретно прямогонный бензин с октановым числом 50 - 60. Емкость 1 через фильтр 2, насос 3 и трехходовой вентиль 4 соединена с поверхностным пиролитическим реактором 5. Реактор имеет топливную полость и полость, подключенную к линии 6 отработавших газов двигателя 7. В частном случае (как показано на приводимых чертежах) реактор выполнен в виде трубчатого теплообменника, в котором внутренняя полость труб 8 служит топливной полостью, а межтрубное пространство 9 - полостью, подключенной к линии 6 отработавших газов двигателя. В частном случае благодаря поперечным перегородкам 10, расположению патрубков 11, 12 входа и выхода газов в реактор по диагонали в отношении теплоизолированного корпуса 13 реактора 5, межтрубное пространство выполнено по противоточно-поперечной схеме, при этом топливная линия 14 соединена с внутренней полостью труб 8. Теплообменник (реактор 5) может иметь самое различное конструктивное выполнение. Он может быть пластинчато-ребристым, трубчатым и т.п. Схема движения также может быть самой различной. Внутри реактора, на входе в топливную полость (в трубы 8) установлен смеситель 15 паров топлива и воды, который может быть выполнен в виде герметичного поддона. Внутрь труб 8 засыпан гетерогенный катализатор 16, представляющий собой химические соединения неблагородных металлов. В конструктивном виде такой катализатор представляет собой мелкодисперсный порошок. В частности, катализатором является порошок из синтетического корунда, содержащий 2,5 - 5% ванадата калия и 1,5 - 2% окиси бора. Для того чтобы порошок не просыпался из труб 8, входная часть последних снабжена полупроницаемыми мембранами (на чертежах не показаны), пропускающими пары топлива, но задерживающими порошок.

На топливной линии 14 после реактора 5 установлен закалочно-испарительный агрегат 17. В частности, этот агрегат может непосредственно примыкать к корпусу реактор 5. Агрегат 17 имеет полость для продуктов пиролиза в виде трубок 18 и водяную паровую полость 19 (в виде межтрубного пространства), вход в которую подключен через насос 20 высокого давления к автономному источнику (баку 21) воды с помощью водяной магистрали 22.

Закалочно-испарительный агрегат 17 может иметь и другое известное конструктивное выполнение (например, пластинчатое) и быть выполнен по другой известной технологической схеме.

Выход паровой полости 19 закалочно-испарительного агрегата 17 посредством линии (магистрали 23) соединен с паровым входом смесителя 15.

Далее за агрегатом 17 по топливной линии 14 установлен смеситель 24 образовавшихся продуктов пиролиза и воздуха. Система предусматривает использование турбонагнетателя 25, имеющего воздушный компрессор 26, соединенный воздушной нагнетательной линией 27 со смесителем 24. В частном случае на одном валу с воздушным компрессором 26 расположена паровая турбина 28 (служащая приводом компрессора). При этом вход (по пару) турбины через тройник 29, расположенный на магистрали 23, соединен с выходом паровой водяной полости 19 агрегата 17, а выход (по пару) турбины 28 сообщен с паровым входом в смеситель 15 через тройник 30 магистрали 23.

Смеситель 24 связан магистралью 31 с камерами сгорания (в частном случае, цилиндров 32) двигателя 7 внутреннего сгорания. Таким образом, вышеописанное выполнение турбонагнетателя 25 с паровой турбиной 28 характеризует конструкцию устройства для наддува двигателя внутреннего сгорания. Возможен, но менее экономичен вариант выполнения турбонагнетателя с газовой турбиной.

В качестве двигателя внутреннего сгорания могут быть применены двигатели, имеющие камеры сгорания, обеспечивающие постоянство температурного режима горения в рабочем диапазоне мощностей. Для поршневых двигателей - это двигатели с регулируемым объемом: например, двигатели, имеющие в механическом приводе наклонную шайбу, двигатели с плавающей головкой поршня, а также двигатели с регулируемым составом топливной смеси, которая обеспечивает стехиометрическое соотношение топлива и воздуха. Могут быть использованы роторно-поршневые и газотурбинные двигатели с регулируемым составом топливной смеси, обеспечивающей стехиометрическое соотношение топлива и воздуха. На фиг. 1 представлен многоцилиндровый двигатель внутреннего сгорания с наклонной шайбой 33. Топливная система имеет обводную линию 34 для пуска двигателя с карбюратором 35 и стартер 36, кинематически связанный с валом 37 турбокомпрессорного устройства 25 для наддува и выходным валом 38 двигателя. Таким образом, в известном варианте воздушный компрессор 26, кинематически связанный с выходным валом 38 двигателя, образует устройство для наддува последнего.

Внутри межтрубного пространства 9 размещен окислительный катализатор, который может быть выполнен в виде тонкостенных элементов 39 из неблагородного металла, например цинка, в частном случае эти элементы выполнены в виде ребер 39 труб 8. Не исключается и использование катализатора в виде гранул 40.

Возможен вариант, когда теплоизоляция 41 корпусов реактора и окислительно-испарительного агрегата выполнена общей.

В системе предусмотрены патрубок 42 с дросселем 43 для подачи кислорода воздуха к окислительному катализатору 39, а также магистраль 44 для подачи воздуха в карбюратор 35.

Система работает следующим образом.

Для запуска двигателя 7 включается стартер 36 и производится раскручивание выходного вала 38 двигателя; одновременно будет раскручиваться вал турбонагнетателя 25, в результате чего компрессором 26 воздух по обводной линии 44 подается в карбюратор 35. В то же время из бака 1 с помощью насоса 3 жидкое топливо (бензин) через трехходовой вентиль 4 поступает в карбюратор 35, где происходит распыление топлива, в результате образуется смесь паров бензина и воздуха, поступающая в камеры сгорания двигателя 7.

Двигатель начинает работать в режиме холостого хода, после чего стартер отключается с одновременным отключением связи вала турбонагнетателя 37 и выходного вала 38.

Для вывода двигателя на рабочий режим переключается вентиль 4 и топливо начинает поступать в пиролитический реактор 5, конкретнее в смеситель 15, в котором жидкое топливо преобразуется в пары бензина. Тепло к топливу подводится через стенки смесителя от отработавших газов, поступающих по линии 6 в межтрубное пространство 9 реактора 5. Благодаря наличию в межтрубном пространстве окислительного катализатора 39 температура этих газов достигает 720-740oC, при этом окись углерода превращается в углекислый газ и происходит дожигание остаточных углеводородов. Одновременно по магистрали 23 в смеситель поступают пары воды, образующие смесь с парами бензина в соотношении 1 - 1,5 г воды на 1 г бензина. Паровая топливная смесь через полупроницаемые мембраны поступает в объем гетерогенного катализатора 16, который заполняет внутреннюю полость труб 8 реактора 5. Паровая смесь распределяется по трубам 8 равномерно, поскольку гидравлическое сопротивление внутри каждой из труб одинаково. По мере продвижения смеси вдоль труб 8 происходит процесс пиролиза паров бензина (под воздействием тепла отработавших газов 720 - 740oC), в результате чего образуются легкие газообразные составляющие: метан, этилен, пропилен, бутилен и др. Затраты тепловой энергии на процесс пиролиза нефтяного топлива не превышают согласно общепринятым расчетам 15% его калорийности, тогда как с отработавшими газами теплового двигателя теряется в среднем 25 - 30% теплоты. Таким образом, необходимая тепловая эффективность теплообменника (реактора) в процессе пиролиза жидких углеводородов должна составить 75 - 80%, что с учетом избыточного тепла, поступающего в межтрубное пространство, обеспечивает постоянство теплового режима по всей длине труб, при этом внутри труб будет обеспечена t = 650 - 680oC. В газообразном топливе остается до 20% паров бензина, что решает проблему воспламенения данной топливной смеси, в частности в дизелях. Далее в закалочно-испарительном агрегате 17 происходит закалка продуктов пиролиза (в течение времени, не превышающего 0,03 с). При этом полученные продукты пиролиза охлаждаются до температуры 300 - 350oC. С этой температурой продукты пиролиза (пирогаз) поступают в смеситель 24, где перемешиваются с воздухом, подаваемым компрессором 26 с избыточным давлением 0,1 - 0,2 МПа и по магистрали 31 поступают в камеры сгорания двигателя 7. Соотношение компонентов газовоздушной смеси, поступившей в камеры сгорания, составляет 17 г воздуха на 1 г газообразного топлива, при этом количество водяного пара примерно равно 1 - 1,5 г. Пар из паровой полости 19, как было показано ранее, может по магистрали 23 поступать в смеситель 15. В том случае, когда в эту паровую линию (магистраль 23) включена паровая турбина 28, на ее вход подается перегретый пар из паровой полости 19 закалочно-испарительного агрегата 16 с давлением 10 - 13 МПа и температурой 300oC (известные параметры для пара закалочно-испарительных агрегатов). После паровой турбины 28 пар с температурой порядка 110oC и давлением порядка 0,1-0,15 МПа поступает в смеситель 15.

При этом за счет утилизации теплоты отработавших газов двигателя обеспечивается мощность паровой турбины, равная 5 - 10% от мощности двигателя. Наличие паров воды в парах топлива (в период его прохождения внутри труб 8) существенно снижает скорость процесса коксообразования, что в конечном счете обеспечивает ресурс работы реактора 5 до 2000 - 3000 ч. Наличие паров воды в камерах сгорания двигателя обеспечивает снижение токсичности отработавших газов, а также способствует повышению степени сжатия.

Устройство для наддува двигателя внутреннего сгорания содержит турбонагнетатель 25, который имеет в качестве привода паровую турбину 28, расположенную на одном валу с воздушным компрессором 26, нагнетательная воздушная линия 27 которого соединена со смесителем 24 воздуха и газообразного топлива (в частном случае топливом служат продукты пиролиза). Эта линия 27 может и непосредственно соединяться с камерами сгорания (в двигателях с внутренним смесеобразованием). Вход паровой турбины соединен с выходом водяной паровой полости 19 закалочно-испарительного агрегата 17, а выход - с паровым входом смесителя паров топлива и воды, в частном случае со смесителем 15.

Устройство для наддува работает следующим образом. Пар из полости 19 (с необходимыми параметрами) подается на вход в паровую турбину 28, которая вращается на общем валу с воздушным компрессором 26, подающим по нагнетательной воздушной линии 27 воздух в смеситель 24. При необходимости воздух может быть подан либо в карбюратор (если таковой имеется), либо в камеры сгорания двигателя. Наддув воздуха с определенными параметрами обеспечивает оптимальный состав газовоздушной смеси и оптимальный режим работы двигателя. Отработавший пар от турбины 28 подается в смеситель 15 паров воды и топлива. При определенных условиях наличие паров воды в газообразном топливе повышает КПД двигателя и способствует снижению токсичности отработавших газов.

Наиболее эффективно это устройство может быть использовано в двигателях, устанавливаемых на транспортных средствах, преимущественно автомобилях, в особенности с двигателями внутреннего сгорания с регулируемым объемом цилиндров и с приводом, имеющим наклонную шайбу. При этом предложенное устройство для наддува посредством компрессора с максимальной степенью сжатия 2,0 - 2,5 обеспечивает наиболее благоприятные условия постоянства максимального давления в процессе такта сжатия в диапазоне мощностей от максимальной до 0,15 максимальной при наличии соответствующей регулировки системы наддува.

Описываемая группа изобретений позволяет разработать системы автономного питания газообразным топливом (получаемым из жидкого топлива) двигателей внутреннего сгорания различных систем, характеризуемые следующими достоинствами:

1. Высокая экологичность (степень очистки отработанных газов достигает 90 - 95% в широком диапазоне мощностей двигателя);

2. Безопасность в эксплуатации в сравнении с газобаллонной системой питания;

3. Экономия топлива за счет увеличения степени сжатия до 10 благодаря высокому октановому числу газового топлива (100 - 110);

4. Снижение уровня шума по сравнению с бензиновым двигателем путем более плавного протекания процесса сгорания газового топлива на 8,0 - 10,0 дБ;

5. Уменьшение расхода смазочного масла в 1,5 - 2 раза по сравнению с бензиновыми двигателями.

Автономная система питания газообразным топливом двигателя внутреннего сгорания предназначена для получения газообразного топлива из жидкого топлива и содержит топливную емкость, заполненную жидким углеводородным топливом и соединенную с поверхностным пиролитическим реактором, имеющим топливную полость и полость, подключенную к линии от работавших газов двигателя. На топливной линии внутри реактора установлен смеситель паров топлива и пара, а за реактором (на той же линии) - закалочно-испарительный агрегат, соединенный со смесителем воздуха и продуктов пиролиза. Агрегат имеет паровую полость, выход которой сообщен с входом в смеситель паров воды и топлива. Внутри полости реактора, сообщенной с линией отработавших газов двигателя, размещен окислительный катализатор. Система снабжена устройством для наддува двигателя, содержащим компрессор и приводную паровую турбину. Изобретение позволяет повысить экономичность двигателя 2 с. и 3 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 4567857, A, 1986 - прототип к п.1 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Su, 49654, A, 1936 - прототип к п.4 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 491238, A, 1976 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, 1027421, A, 1983 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, 1071789, A, 1984 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, 1474308, A, 1989 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| GB, 1393382, A, 1975 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, 4862836, A, 1989 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US, 5159899, A, 1992. | |||

Авторы

Даты

1998-10-20—Публикация

1996-07-18—Подача