Изобретение относится к области машиностроения, а именно к способам копировальной обработки изделий режущим инструментом.

Известно копировальное устройство, в котором в качестве способа используется сложное плоскопараллельное движение детали, складывающееся из переносного вместе с нижним суппортом и относительного вместе с верхним суппортом (см. а.с. N 897472, кл. B 23 Q 35/00, B 23 C 1/16).

Устройство работает следующим образом. При вращении кривошипа деталь совершает сложное плоскопараллельное движение, в результате которого инструмент формообразует требуемый профиль. Абсолютное движение детали складывается из переносного вместе с нижним суппортом и относительного вместе с дополнительным суппортом. Копир проектируется так, чтобы в каждой точке обеспечивать дополнительное перемещение детали на определенную величину.

Недостатками данного способа является:

1. Сложность проектирования, подбора параметров и изготовления копира из-за того, что в каждой точке необходимо учитывать дополнительное перемещение детали.

2. Невозможность обработки изделий с узкими и глубокими впадинами из-за того, что деталь и копир, закрепленные на одном шпинделе, совершают плоскопараллельное движение, и между ними нет масштаба копирования, позволяющего выполнять копир с впадинами меньше глубины, соответствующей масштабу копирования, что уменьшает углы давления в паре копир-ролик.

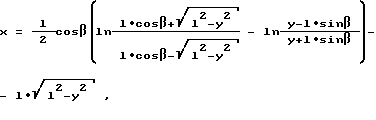

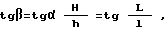

Известен способ копировальной обработки, при котором деталь с копиром связаны с помощью качающегося рычага, причем ось качания рычага располагают перпендикулярно осям детали и копира, при этом профиль копира выбирают из условия направления зачистного лезвия резца по касательной к профилю осевого сечения детали, а параметры копирующего механизма выбирают согласно уравнению

где

x, y - координаты точек профиля осевого сечения детали;

l - расстояние между осью рычага и точкой касания кромки резца и профиля осевого сечения детали (плечо рычага), мм;

β - угол между кромкой резца касательной к профилю детали и линией

(см. а. с. N 593897, кл. B 23 Q 33/00; B 23 B 1/00).

Осуществляется способ следующим образом. При обработке детали ось с закрепленным на ней рычагом перемещают параллельно оси детали. Копирующий ролик движется по копиру и при помощи двуплечего рычага и резца повторяет в соответствующем масштабе форму копира на обрабатываемой детали, силовое замыкание обеспечивают пружиной.

Недостатком данного способа является невозможность обработки изделий с узкими и глубокими впадинами, т. к. копирующий ролик движется вдоль оси копира и при глубоких впадинах создаются большие углы давления в паре копир-ролик, ухудшающие условия передачи движения, необходимо значительное увеличение начального радиуса копира и диаметра ролика.

Задачей изобретения является расширение технологических возможностей с целью обработки изделий с глубокими и узкими впадинами.

Указанная задача достигается тем, что в предлагаемом способе копир размещают между деталью и осью качания коромысла, при этом глубину h профиля копира и тангенс угла β наклона его профиля определяют соответственно по формулам

где

L - расстояние между осью качания коромысла и точкой касания инструмента с деталью в ее осевом сечении, мм;

l - расстояние между осью качания коромысла и точкой касания ролика с копиром в его осевом сечении, мм;

H - глубина профиля детали, мм;

h - глубина профиля копира, мм;

α - угол наклона профиля детали;

β - угол наклона профиля копира;

γ - угол качания коромысла.

Указанные формулы выведены из условия равенства треугольника с общим углом γ и одного со стороны H и L, другого со стороны h и l.

Сопоставимый анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается расположением детали, копира, ролика, а также оси качания коромысла от прототипа, что позволяет обрабатывать изделия с глубокими и узкими впадинами. Данный способ позволяет выбрать масштаб копирования, обеспечивающий увеличение углов давления в паре копир-ролик и улучшение условий передачи движения из-за уменьшения глубины профиля копира и увеличения углов наклона его профиля.

Анализ известных технических решений (аналогов) позволяет сделать вывод об отсутствии в них значительной части признаков, сходных с существенными отличиями в заявляемом способе. Так, например, в а.с. N 897472, кл. 35/00, B 23 C 1/16 деталь и копир закреплены на одном шпинделе, но совершают вместе плоскопараллельное движение, отсутствует качающееся коромысло с осью, перпендикулярной оси вращения детали, и усложнен выбор масштаба копирования из-за сложности движений.

Таким образом, выделенные признаки способа копирования являются новыми и, благодаря этим признакам, достигаются такие технологические результаты, проявление которых не обнаружено у прототипа и других известных аналогов.

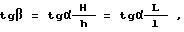

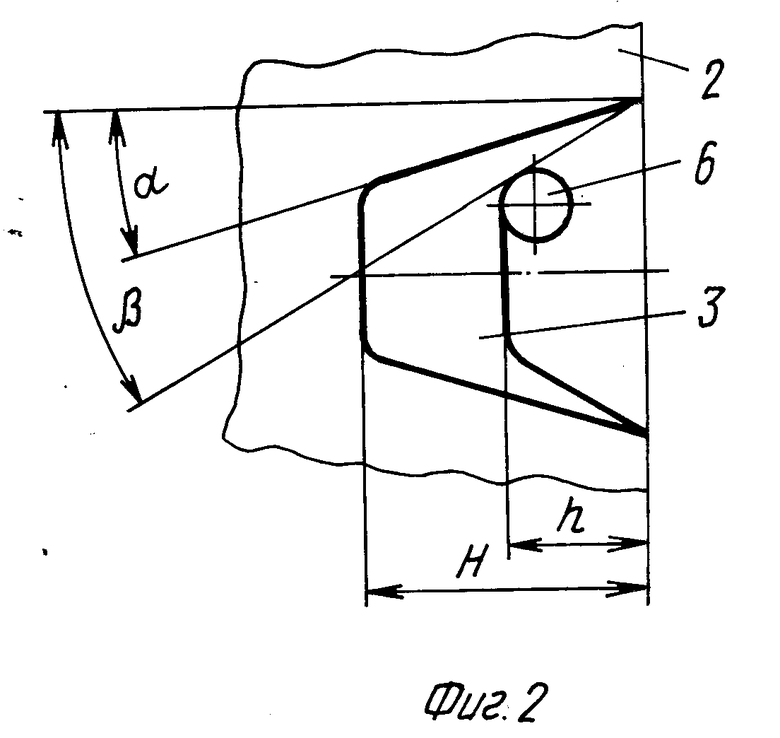

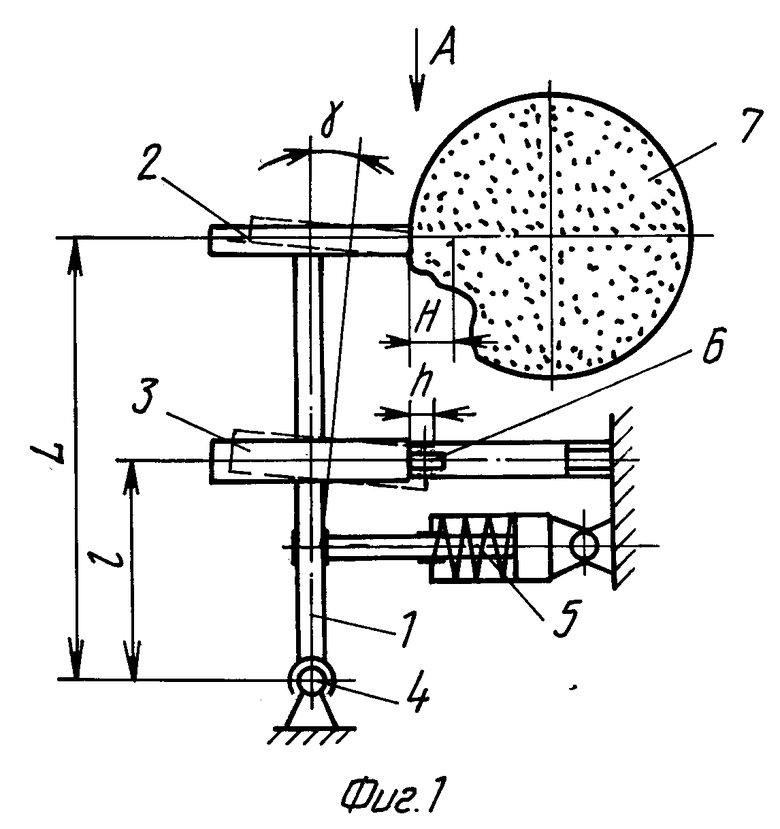

Сущность изобретения подтверждается чертежами, где на фиг. 1 - вариант копирующего механизма для осуществления предлагаемого способа, на фиг. 2 - вид А на фиг. 1, на фиг. 3 - копирующий механизм для осуществления предлагаемого способа.

Механизм содержит (см. фиг. 3) коромысло 1, деталь 2, копир 3, ось качания коромысла 4, замыкающую пружину 5, копирующий ролик 6, режущий инструмент 7, шпиндель 8.

При обработке детали 2 режущим инструментом 7 деталь 2 и копир 3, жестко закрепленный на шпинделе 8, установленном соосно продольной оси коромысла 1 с возможностью его вращения вокруг этой оси, вращаются и совместно с коромыслом 1 качаются вокруг оси 4 под действием пружины 5, прижимающей копир 3 к ролику 6, а деталь 2 к инструменту 7. При этих движениях происходит обработка детали 2 режущим инструментом 7 по контуру копира 3 с соответствующим масштабом копирования.

Закон изменения глубины, кривизны и углов наклона профиля копира (масштаб) определяют соотношением плеч L и l от оси качания коромысла до детали и копира и может меняться в широких пределах при изменении этого соотношения, что позволяет обрабатывать детали с большой глубиной профиля и с большими углами наклона, т. к. копир при этом изготавливается с меньшей (в соответствии с масштабом) глубиной профиля и с большими углами наклона профиля, что облегчает обкатывание копирующим роликом при малых углах давления в паре копир-ролик.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| БУНКЕРНО-ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1994 |

|

RU2066613C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2088369C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2087245C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ВИНТОВЫХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 1994 |

|

RU2091204C1 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| ГИДРОФИЦИРОВАННЫЙ ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1995 |

|

RU2092294C1 |

Изобретение относится к машиностроению, а именно к способам копировальной обработки изделий режущим инструментом. Изобретение позволяет обрабатывать изделия с глубокими впадинами и большими углами наклона профиля. При реализации способа ось вращения детали и копира перпендикулярна оси качания коромысла и соосна с осью коромысла, а копир закреплен между деталью и осью качания, при этом профиль копира, его параметры выбирают согласно уравнений

где L - расстояние между осью качания коромысла и точкой касания инструмента профиля осевого сечения детали, мм; l - расстояние между осью качания коромысла и точкой ролика профиля осевого сечения копира, мм; Н - глубина профиля детали, мм; h - глубина профиля копира, мм; α - угол наклона профиля детали, β - угол наклона профиля копира, γ - угол качания коромысла. 1 з.п.ф-лы, 3 ил.

где L - расстояние между осью качания коромысла и точкой касания инструмента профиля осевого сечения детали, мм; l - расстояние между осью качания коромысла и точкой ролика профиля осевого сечения копира, мм; Н - глубина профиля детали, мм; h - глубина профиля копира, мм; α - угол наклона профиля детали, β - угол наклона профиля копира, γ - угол качания коромысла. 1 з.п.ф-лы, 3 ил.

где L - расстояние между осью качания коромысла и точкой касания инструмента с деталью в ее осевом сечении, мм;

l - расстояние между осью качания коромысла и точкой касания ролика с копиром в его осевом сечении, мм;

H - глубина профиля детали, мм;

h - глубина профиля копира, мм;

α- - угол наклона профиля детали;

β- - угол наклона профиля копира;

γ- - угол качания коромысла.

| SU, авторское свидетельство 593897, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-10-27—Публикация

1996-07-04—Подача