Изобретение относится к производству растительного масла из высокомасличного сырья, и может быть использовано в масложировой промышленности, при получении, например, подсолнечного, горчичного, соевого, льняного и др. масел.

Известны способы получения растительного масла из высокомасличного сырья и технологическая линия для осуществления способа, см. а. с. N 596614, от 11.04.75 г., C 11 B 1/06.

В известном способе измельчение ядер подсолнечника осуществляют, размалывая их на вальцовых станках.

Недостатком известного способа является то, что при размалывании масло в мятке распределяется в виде тончайших пленок на поверхности частиц измельченного ядра и удерживается на них огромными силами молекулярного взаимодействия (молекулярное поле поверхности). Величина этих сил превышает давление, развиваемое большинством современных прессов. Для уменьшения сил молекулярного воздействия, повышения выхода масла, мятку увлажняют до 9% влажности и подвергают влаготепловой обработке, нагревая ее до температуры t = 106-110oC на жаровнях. При этом растворенные в масле фосфатиды - биологически ценные вещества, в присутствии влаги теряют устойчивую растворимость, набухают и укрупняются, в дальнейшем, при охлаждении, выпадают в осадок. Таким образом, влаготепловая обработка значительно ухудшает качество готового продукта: снижается его биологическая ценность, образуется осадок, снижается срок хранения.

Другим недостатком является высокотемпературный нагрев измельченного сырья до 106-110oC, при этом в горячем масле в присутствии частиц свободной, не связанной воды протекают сахароаминные реакции, денатурация белковых веществ, переход одорирующих веществ в масло.

Все указанное значительно ухудшает качество и биологическую ценность масла.

Следует отметить также, что фосфатиды в связанном состоянии затрудняют процесс фильтрации, т.к. образуют на фильтрах сжимаемый осадок, поэтому фильтрацию масла прерывают при накоплении даже небольшого слоя осадка.

Кроме того, при такой технологии физическая очистка растительного масла очень затруднена, практически невозможна. Для доведения потребительских свойств масла до ГОСТовских величин необходима его химическая очистка ( рафинация), что удорожает технологию и снижает биологическую ценность масла. Известны также способ получения растительного масла из высокомасличного сырья, преимущественно семян подсолнечника и технологическая линия для его осуществления, наиболее близкие к заявляемым по технической сущности и достигаемому эффекту (прототип). См. заявку N 93021467/13 от 23.04.93 г., C 11 B 1/06.

Известный способ включает обрушивание сырья с его отвеиванием и измельчением, нагрев с удалением свободной влаги и прессование измельченного сырья, измельчение жмыха и его прессование, первичную и окончательную очистку растительного масла.

Известная технологическая линия для осуществления способа включает машины для обрушивания, отвеивания и измельчения сырья, средство для нагрева измельченного сырья и удаления из него свободной воды, пресс для отжима масла из измельченного сырья, устройство для измельчения жмыха, пресс для отжима масла из жмыха, устройства для первичной и окончательной очистки растительного масла.

Недостатком известной технологии является измельчение сырья путем его размалывания на вальцовом устройстве. При размоле, как указано выше, масло распределяется на поверхности частиц мятки в виде тонких пленок, силы молекулярного воздействия которых очень велики.

Это затрудняет в дальнейшем отжим масла, значительно снижая его выход, повышается и масличность жмыха. Для уменьшения сил, связывающих масличные пленки с поверхностью частиц мятки и для доведения влажности мятки до требуемой величины в известном способе применяют жарение мятки на огневых жаровнях, без ее увлажнения. Нагрев без увлажнения, как и в предлагаемом способе, позволяет получить растительное масло высокой биологической ценности, т.к. наиболее биологически ценные вещества - фосфатиды без взаимодействия со свободной влагой не теряют устойчивой растворимости в масле и не выпадают в осадок. Однако нагрев сырья на огневых жаровнях до температур свыше 100oC приводит к потере витаминов, денатурации белков, потере некоторых других биологически ценных веществ, что снижает биологическую ценность растительного масла. Кроме того, нижний слой ядер, находящийся на огневых жаровнях, не перемешивается полностью и пережаривается, что ухудшает цвет и вкус готового продукта, а также ухудшается структура мятки. Мятка становится недостаточно пластичной и упругой для развития трения между частицами и развития высокого давления при прессовании. Жмыховая ракушка получается не всегда правильной формы, толщина ее 8-9 мм и она имеет довольно высокое содержание масла, около 15-18%. Соответственно при недостаточных давлениях снижен и выход масла при прессовании. Нагрев на огневых жаровнях ухудшает качество мятки еще и потому, что удаление свободной влаги испарением не обеспечивает одинаковую влажность сырья по всему его объему.

Задачей изобретения является создание экономичной технологии получения растительного масла, в которой подготовка сырья к прессованию обеспечивала бы повышение выхода масла, его высокие вкусовые качества, и предотвращала бы потери в нем биологически ценных веществ и витаминов.

Указанная задача решается тем, что, в известном способе получения растительного масла из высокомасличного сырья, включающем обрушивание сырья, его отвеивание и измельчение, нагрев измельченного сырья с удалением из него свободной влаги, прессование измельченного сырья, измельчение и прессование жмыха, первичную и окончательную очистку растительного масла, согласно изобретению, сырье измельчают путем дробления с одновременным его обрушиванием, нагрев измельченного сырья производят до 40-45oC, причем механические примеси (осадок), отделенные при первичной очистке форпрессового и жмыхового масел вводят в прессуемые сырье и жмых, а удаление свободной влаги осуществляют естественным проветриванием сырья при его перемещении к прессу.

При этом целесообразно при нагреве измельченного сырья в качестве теплоносителя использовать получаемое растительное масло.

Также целесообразно проветривание сырья осуществлять путем его пересыпания с одного технологического оборудования на другое.

Задача изобретения решается также тем, что в известной технологической линии для получения растительного масла из высокомасличного сырья, включающей соединенные транспортирующими устройствами и установленные по ходу технологического процесса машины для обрушивания, отвеивания и измельчения сырья, средство для нагрева измельченного сырья с удалением из него свободной влаги, пресс для прессования сырья, устройство для измельчения жмыха, пресс для отжима масла из жмыха, фильтры первичной и окончательной очистки растительного масла, согласно изобретению, для измельчения сырья использована центробежная рушальная машина, средство для нагрева измельченного сырья выполнено в виде тепловой рубашки для циркуляции теплоносителя, охватывающей транспортирующий шнек и сообщенной с резервуаром для нагрева теплоносителя, а устройство для измельчения жмыха совмещено со шнековым транспортером, подающим жмых на прессование.

При этом целесообразно, чтобы линия была снабжена средством для подачи отфильтрованных механических примесей (осадка) в питатели шнековых прессов, которое может быть выполнено, например, в виде питающих лотков, установленных над питателями и скребковых транспортеров для подачи осадка в упомянутые питающие лотки.

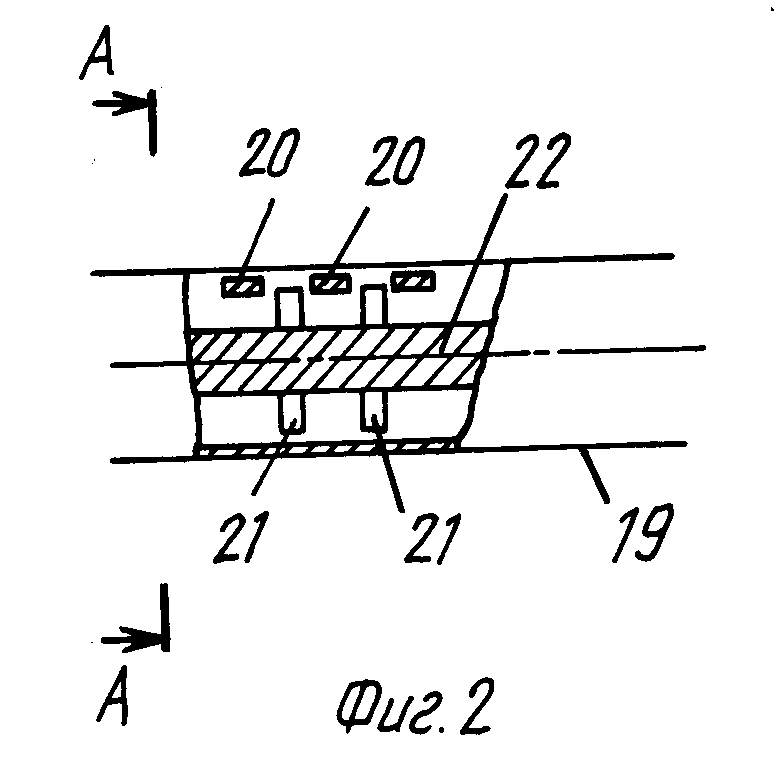

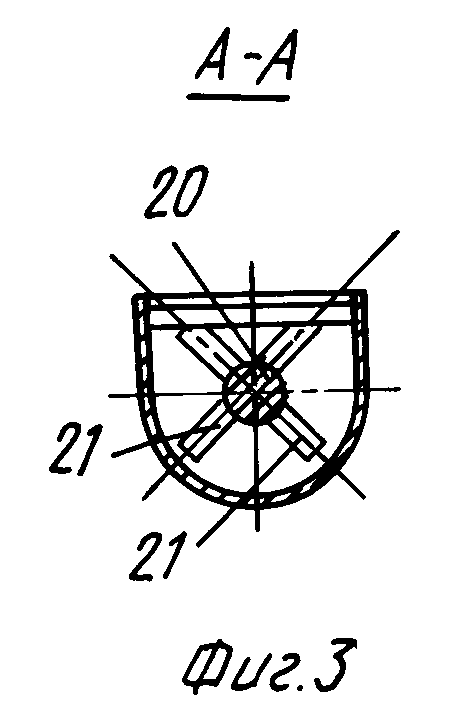

Также целесообразно устройство для измельчения жмыха выполнить в виде нескольких закрепленных своими концами в корпусе шнекового транспортера, режущих пластин и подающих звездочек, закрепленных с возможностью вращения на валу шнекового транспортера перед каждой режущей пластиной.

Разумно, чтобы центробежная рушальная и веечная машины были сообщены патрубком для пневмотранспортировки сырья, причем в качестве транспортирующего агента был использован поток воздуха, создаваемый в центробежной рушальной машине.

Целесообразно перед прессом для прессования сырья установить друг под другом по меньшей мере два последовательно работающих шнековых транспортера.

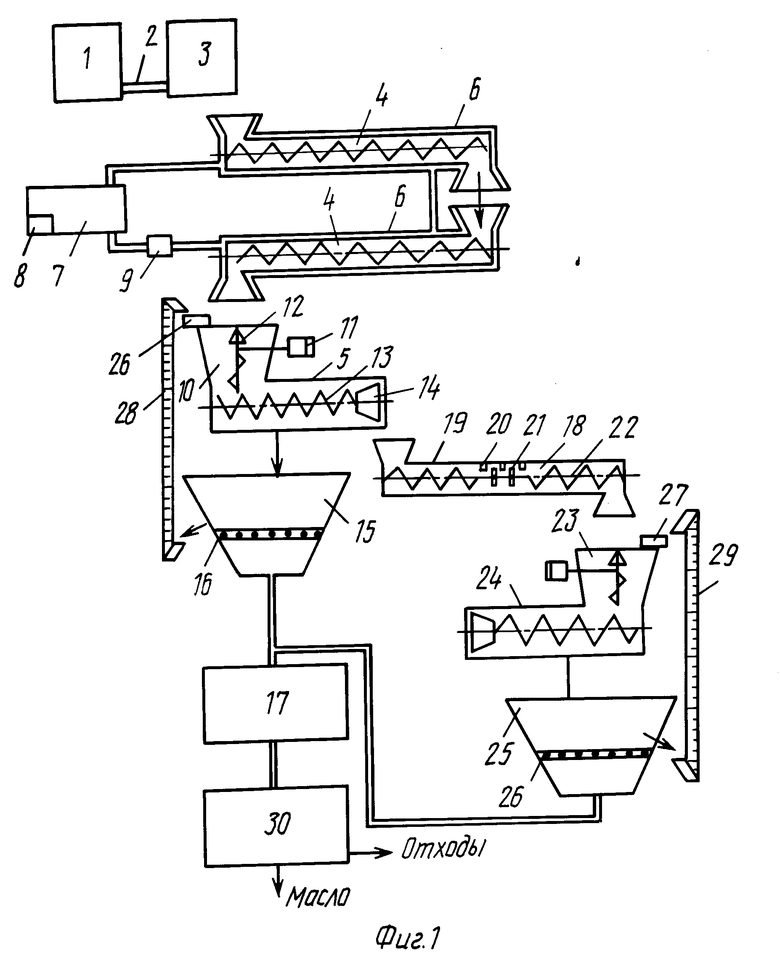

В дальнейшем изобретение поясняется описанием примеров осуществления способа на технологической линии, общая схема которой показана на фиг. 1; на фиг. 2 схематично изображен общий вид устройства для измельчения жмыха; на фиг. 3 - то же, разрез по А-А.

Технологическая линия для получения растительного масла из масличного сырья, включает центробежную рушальную машину 1 для дробления и обрушивания сырья, соединенную патрубком 2 для пневмотранспортировки сырья с веечной машиной 3, причем в качестве транспортирующего агента используется поток воздуха, создаваемый в центробежной рушальной машине 1. За веечной машиной 3 установлены друг под другом по меньшей мере два шнековых транспортера 4, транспортирующих измельченное сырье к шнековому прессу 5. Вокруг каждого из шнековых транспортеров 4 размещена тепловая рубашка 6, сообщенная с резервуаром 7 для нагрева теплоносителя. В упомянутом резервуаре 7 установлен электронагревательный элемент 8. Имеется насос 9 для перекачки теплоносителя. В качестве теплоносителя используют получаемое растительное масло. Последний из каскада упомянутых шнековых транспортеров 4 технологически связан с питателем 10 шнекового пресса 5 для прессования измельченного сырья. В питателе 10 установлен с возможностью вращения от привода 11 ворошитель 12, который служит для перемешивания компонентов прессуемого сырья и предотвращения сводообразования, обеспечивая тем самым равномерное истечение сырья к подающим виткам шнека 13 пресса 5. Упомянутый шнековый пресс 5 снабжен установленным на выходном конце шнека 13 средством 14 для регулирования толщины жмыховой ракушки, выполненным в виде усеченного конуса, обращенного большим основанием наружу. При этом шнек 13 закреплен с возможностью осевого перемещения. Под шнековым прессом 5 установлен резервуар 15, в который стекает через отверстия (не показано) в зеерной камере отпрессованное растительное масло (форпрессовое). В указанном резервуаре 15 установлен фильтр 16 для очистки растительного масла от наиболее крупных механических примесей (1-я стадия первичной очистки). Такими примесями являются частицы ядер, оболочки, лузги и т.п. Имеется также фильтр 17 для более тонкой очистки растительного масла (вторая стадия первичной очистки) и насос (не показано) для перекачки масла к фильтру 17. Фильтрующим материалом служит, например, фильтровальная ткань бельтинг, а также слой отфильтрованного осадка, который имеет рыхлую пористую структуру и практически не сжимаем, так как в нем отсутствуют фосфатиды, белки, слизи, образующиеся при влаго-тепловой обработке сырья, обязательной в традиционных технологиях. За шнековым прессом 5 для прессования сырья установлен шнековый транспортер 18, для транспортировки жмыха. В корпусе 19 шнекового транспортера 18 установлены режущие пластины 20 и подающие звездочки 21, закрепленные на валу 22 шнекового транспортера 18 перед каждой режущей пластиной 20 и предназначенные для подачи к последним жмыха на измельчение. Упомянутый шнековый транспортер 18 технологически связан с питателем 23 пресса 24 для прессования жмыха. Под прессом 24 также имеется резервуар 25 для сбора жмыхового масла, т.е. масла, выделившегося при прессовании измельченного жмыха. В указанном резервуаре 25 установлен фильтр 26 для очистки жмыхового масла от наиболее крупных частичек жмыха, лузги и т.п. вынесенных маслом в резервуар. Указанный резервуар 25 сообщен с упомянутым ранее фильтром 17 для более тонкой очистки жмыхового масла. Технологическая линия содержит также установленные над питателями 10, 23 питающие лотки 26, 27 и скребковые транспортеры 28, 29 для подачи к лоткам 26, 27 выделившегося после первичной очистки осадка, и фильтр-пресс 30 для окончательной очистки масла.

Предлагаемый способ реализуют с помощью охарактеризованной выше технологической линии следующим образом:

масличное сырье, например семена подсолнечника обрушивают с одновременным дроблением на центробежной рушальной машине 1. Благодаря совмещению операций, способ становится экономичнее.

Обрушенное и раздробленное сырье по патрубку 2 подают на отвеивание в веечную машину 3, причем в качестве транспортирующего агента используют поток воздуха, создаваемый в центробежной рушальной машине 1, что также удешевляет технологию.

От ударов при дроблении ядер и их отвеивании на частицах ядер вскрываются поровые каналы, что улучшает в дальнейшем выделение масла из клеток. При дроблении ядер, кроме того, не происходит распределение масла в виде тончайших пленок, обладающих огромными силами молекулярного воздействия, как при размалывании ядер на вальцовых машинах в способе-прототипе. Это значительно облегчает отделение масла от нежировых компонентов, увеличивая его выход. От веечной машины 3 очищенное сырье транспортируют шнековыми транспортерами 4. Поскольку вокруг транспортеров 4 размещена тепловая рубашка 6, в которой циркулирует теплоноситель, подаваемый насосом 9 из резервуара 7, где теплоноситель нагревают электронагреватем до 140-170oC, то сырье при транспортировании нагревается до 40-45oC. Излишнюю не связанную воду удаляют проветриванием при пересыпании нагретого сырья с одного шнекового транспортера 4 на другой. При этом сырье имеет одинаковую влажность по всему объему, что положительно сказывается на отделении масла. Сырье подсушивают до влажности 2%. При такой низкой температуре сырья и такой влажности не разрушаются витамины, не происходит денатурация белков, в масло не переходят одорирующие вещества, не теряют устойчивую растворимость в масле и не выпадают в осадок фосфатиды, т. е. масло не теряет биологическую ценность, обеспечиваются его высокие потребительские качества (цвет, вкус, прозрачность и т.д.). Нагрев теплоносителя ниже 40oC нецелесообразен, так как почти не оказывает влияния на отделение масла при прессовании, при нагреве свыше 45oC происходит меланоидинообразование, частично теряются витамины.

Использование в качестве теплоносителя получаемого растительного масла упрощает и удешевляет технологию, так как не требуется специального оборудования для получения перегретого пара и специально обученного персонала для работы именно на этом оборудовании. Воду же нельзя нагреть до 140-170oC, поэтому она не годится в качестве теплоносителя.

Упомянутые два и более шнековых транспортера 4 подают подготовленное сырье в питатель 10 куда подают также посредством питающего лотка 26 отфильтрованный осадок, снимаемый с фильтра 16 скребковым транспортером 28, а из фильтр-пресса 17 вручную.

Отфильтрованный осадок содержит достаточно большое количество масла поэтому подача его на прессование увеличивает выход продукта. В питателе 10 пресса 5 подготовленное сырье перемешивается с маслосодержащим осадком с помощью мешалки-ворошителя 12, работающей от привода 11. При этом сырье становится более пластичным, что позволяет развивать большие давления прессования без критических нагрузок на шнек 13 пресса 5 и использовать более узкие зазоры на выходе из пресса 5, добиваясь минимальной толщины жмыховой ракушки - 1,5-2 мм (в известных технологиях толщина жмыховой ракушки - не менее 8-9 мм), что значительно увеличивает выход масла (как за счет увеличения давления прессования, так и за счет съема масла из примесей, полученных на первой и второй стадиях первичной очистки). Примеси, отделенные после окончательной очистки идут в отход.

Жмыховая ракушка попадает на шнековый транспортер 18 к подающим звездочкам 21, закрепленным на валу 22 транспортера 18, которые подхватывают жмых поочередно и подают каждая к соответствующей режущей пластине 20, закрепленной в корпусе 19 упомянутого шнекового транспортера 18. Так как устройство для измельчения жмыха совмещено со шнековым транспортером 18, а не размещено на выходном конце шнека 13 пресса 5, то последний не испытывает дополнительных нагрузок, что также способствует увеличению давления прессования.

Измельченный жмых подают упомянутым шнековым транспортером 18 в питатель 23 пресса 24 для прессования жмыха. В него же подают посредством лотка 27 и транспортера 29 отфильтрованные после первичной очистки жмыхового масла примеси: мелкие частицы жмыха, оболочки и т.п., а также подают часть примесей после второй стадии первичной очистки и форпрессового и жмыхового масел. Жмых и осадок перемешивают, масса становится достаточно рыхлой и пластичной, что позволяет увеличивать давление прессования и увеличить выход масла как за счет увеличения давления прессования, так и за счет снижения потерь масла с отфильтрованным осадком. Отжатое форпрессовое и жмыховое масла стекают в соответствующие резервуары 15, 25, где посредством фильтров 16, 26 происходит грубая очистка масел от наиболее крупных примесей. (Первая стадия предварительной очистки) далее и форпрессовое и жмыховое масло подают в фильтр-пресс 17 насосом (не показано) и производят более тонкую очистку масел. Отделенные на предварительной очистке примеси подают как это описано выше на прессование.

После первичной очистки масло подают в фильтр-пресс 30 на окончательную очистку. Полученное по охарактеризованной технологии нерафинированное масло по своим органолептическим показателям соответствует рафинированному (подвергнутому химической очистке) маслу. А по биологической ценности, сохранности витаминов и срокам хранения превосходит рафинированное масло и жареное масло, полученное по способу-прототипу.

Ниже приведены конкретные примеры осуществления способа.

Пример 1.

Семена подсолнечника в количестве 180 кг влажностью 7% обрушили с одновременным дроблением на центробежной рушальной машине ЦБШ и отвеяли на сепараторе А1-БИС-12.

Выход измельченного сырья (ядер) составил 150 кг, лузжистость 8%. Измельченное сырье транспортировали с одновременным нагревом и удалением свободной влаги к прессу 7х95А. Ядра подогрели до 40oC, проветрили пересыпая с одного транспортера на другой (использовали три транспортера). Время нагрева и транспортировки составило 12 мин. Влажность перед прессованием - 2%. Отжим масла на прессе 7 х 95А вели при давлении 700 кг/см2. Отжимаемое масло, стекающее в резервуар попадает на фильтр грубой очистки, и далее на фильтр-пресс МФ 100 для более тонкой очистки.

После фильтрации некоторого количества масла, когда на фильтрующей ткани (бельтинг) накопилось достаточно осадка, его постоянно снимали обычным скребковым транспортером и подавали в питающие лотки, откуда осадок шел в питатель пресса 7х95А. После отжима толщина жмыховой ракушки составила в основном 1,7 мм. Масличность жмыха после первого прессования составила 12%. Далее жмых измельчили на измельчителе собственной конструкции и подали на прессование в пресс 7х95А, также добавив в измельченный жмых осадок, отфильтрованный после грубой очистки. Далее масло подали на фильтр более тонкой очистки МФ 100, где фильтровали вместе с форпрессовым маслом. Окончательную очистку масла осуществили на фильтр-прессе МФ 100. Выход масла составил 63 кг. Масло имеет высокую биологическую ценность, не требует рафинации, прекрасно хранится в течение года не теряя прозрачности и высоких вкусовых качеств.

Пример 2. Технология аналогична примеру 1, только сырье нагревали до 45oC. При этом все технико-экономические показатели, такие как давление прессования, толщина ракушки, масличность жмыха соответствовали показателям примера 1.

Пример 3. Технология соответствует примеру 1, только в качестве сырья использовали семена сои. При этом выход масла из 200 кг семян составил 20 кг.

Пример 4. Технология соответствует примеру 1, но в качестве сырья использовали семена горчицы. При этом показатели технологические соответствуют показателям по примеру 1, выход масла из 180 кг сырья составил 60 кг.

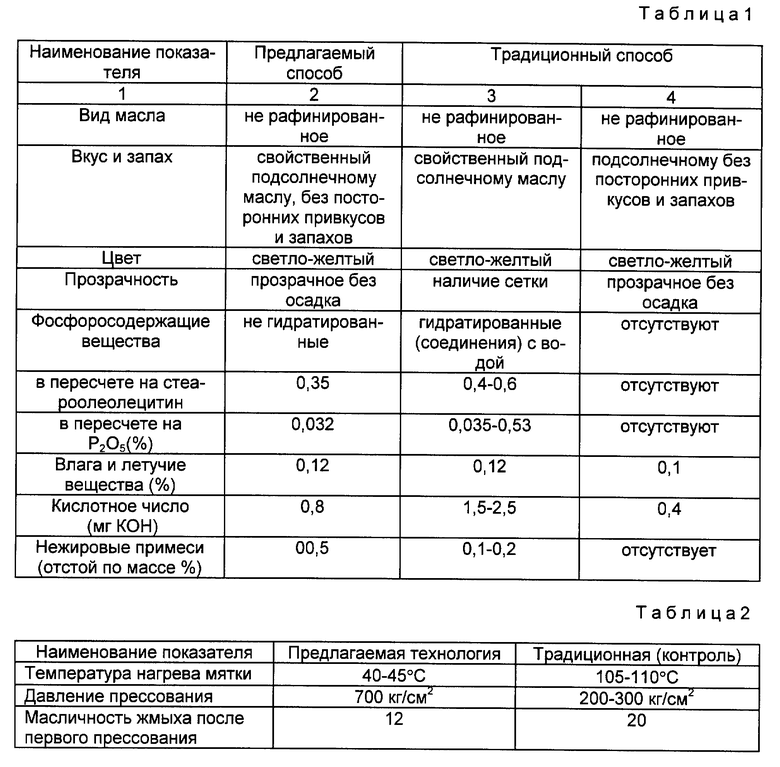

Органолептические показатели подсолнечного масла приведены ниже в таблице 1. В таблице 2 приведены технико-экономические показатели, предлагаемой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрированного белкового корма | 2018 |

|

RU2677137C1 |

| Технологическая линия для получения концентрированного белкового корма | 2018 |

|

RU2685123C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| МАСЛО ЛЬНЯНОЕ, ПРИГОДНОЕ ДЛЯ УПОТРЕБЛЕНИЯ В ПИЩУ (ВАРИАНТЫ), И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2219784C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ПИЩЕВОГО БЕЛКОВОГО ПРОДУКТА | 2000 |

|

RU2198913C2 |

| Способ получения дынного масла и жмыха | 2017 |

|

RU2649022C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ЖМЫХА ИЗ СЕМЯН ДЫНИ | 2014 |

|

RU2567745C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ПИЩЕВОГО БЕЛКОВОГО ПРОДУКТА ТИПА МУКИ | 1992 |

|

RU2057794C1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

Изобретение используется в масложировой промышленности для получения подсолнечного, горчичного, соевого и др. масел. Способ получения растительного масла включает обрушивание сырья, его отвеивание и измельчение, нагрев измельченного сырья с удалением из него свободной влаги, прессование сырья, измельчение и прессование жмыха, первичную и окончательную очистки полученного растительного масла. Способ реализуют на технологической линии. Последняя включает соединенные транспортирующими устройствами и установленные по ходу технологического процесса машины для обрушивания, отвеивания и измельчения сырья, средство для нагрева измельченного сырья, пресс для его прессования, устройство для измельчения жмыха, пресс для его прессования, фильтры первичной и окончательной очистки. Техническим результатом является повышение выхода масла при прессовании с сохранением его высокой биологической ценности и вкусовых качеств. 2 с. и 4 з.п. ф-лы., 3 ил., 2 табл.

| Копейковский В.М | |||

| Технология производства растительных масел | |||

| - М., 1982, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАСЛА ИЗ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 1994 |

|

RU2057170C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО И МАГАЗИН ДЛЯ БОЕВЫХ ЗАРЯДОВ | 2011 |

|

RU2533858C2 |

Авторы

Даты

1998-10-27—Публикация

1997-05-22—Подача