«1

Изобретение; относится к масложировой промышленности и может быть использовано при переработке масличных преимущественно подсолнечных семян путем форпрессования экстракции с по лучением масла и жз-ська,

Целью изобретения является улучшение структуры экстрагируемого материала н интенсификаи И таким путем экстракции.

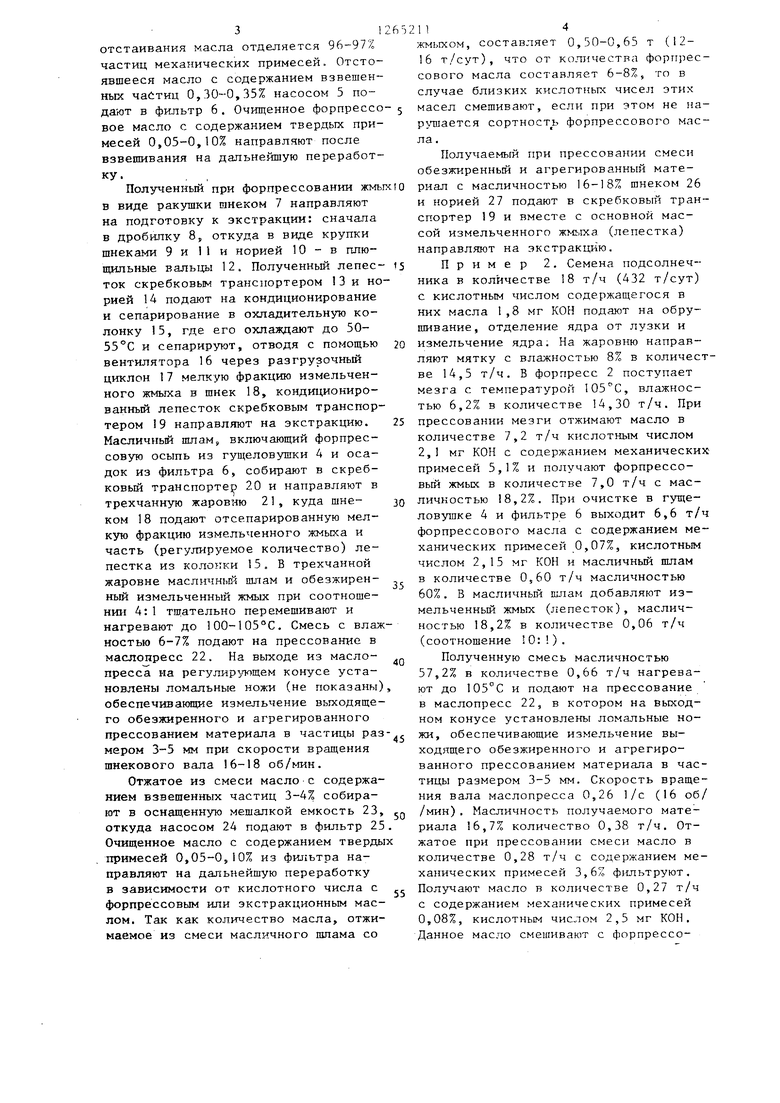

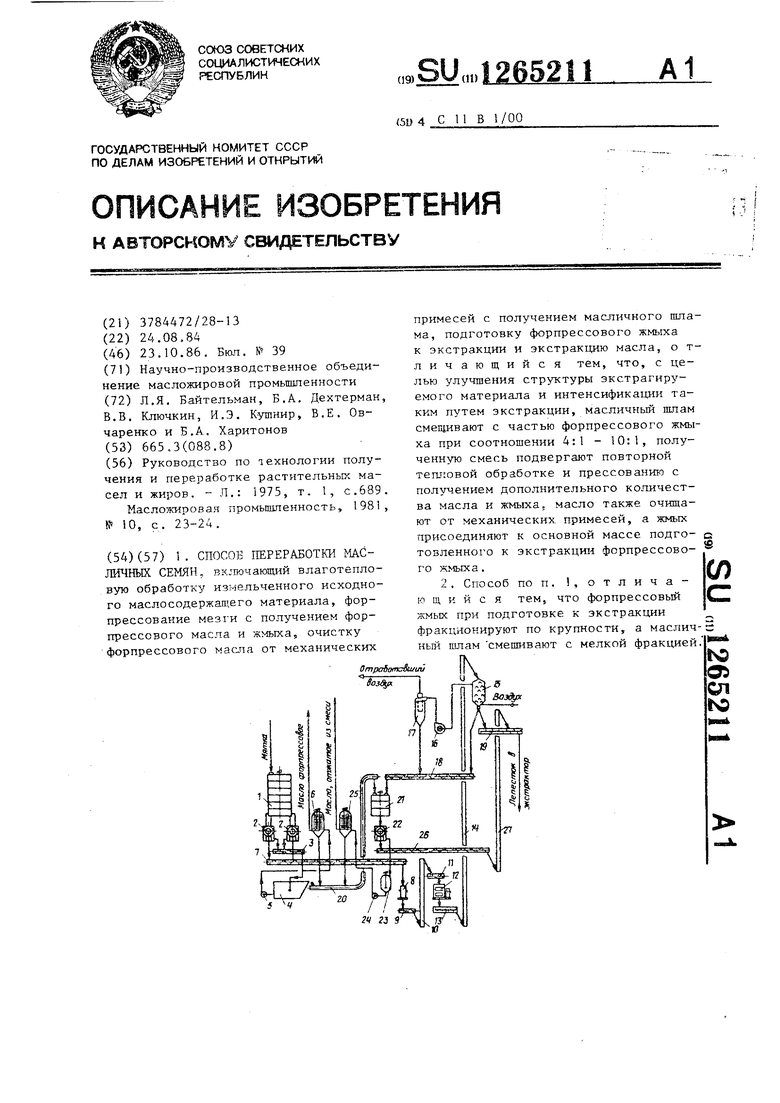

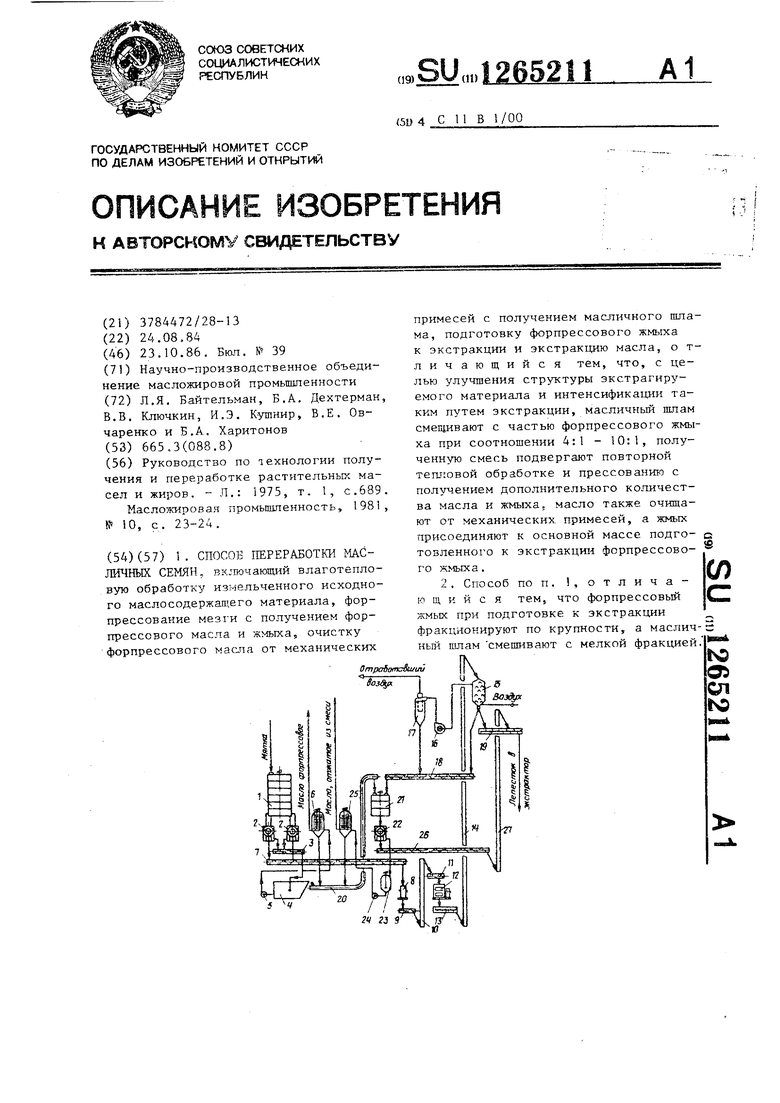

На чертеже изображено устройство для реализации предлагаемого способа переработки масличных семян.

Способ включает влаготеплозую обработку измельченного исходного маелосодержащего материала, форпрессо-вание мезги с получением форпрессового масла и жмыха,, очистку форпрессового масла от механических при -1есей с получением масличного шлама,, подготовку форпрессового жмьп:а к экстракции и экстракцию масла, Масличный шлам смешивают с частью форпрес;сового жмыха при соотношении 4:1 - ЮН . При таком соотношении смесь имеет оптимальную масличность 55-59%, равнозначную масличности мезги,, поступающей на форпрессозание, и состоит из компонентов, близких по физикомеханическим свойствам твердых частиц. Это обеспечивает смеси упругопластичные свойства, необхоя1-1МЬ1е для прессования.

Полученную смесь подверггшт 7овторной тепловой обработке для достижения требуемой температуры прессования 100-105 С, обеспечивающей снижение вязкости масла, при этом стремятся удалить влагу до 5-6% и минимально денатурировать белковые вещества. Нагретую смесь подвергают прессованию. При прессовании иэ смеси отжимается дополнительное количество масла, жидкая фаза - свободное масло, а частицьс твердой фа.зы агрегируются в дополнительное количество жмыха, имеющего достаточно пористую структуру, обеспечивающую оптимальные условия экстрагирования масла. Масличность получаемого агрегированного обезжиренного материала составляет и соизмерима с масличностью форпрессового жмыха (18-20%).Измельчение агрегированного обезжиреннего материала в частицы размером 3-5 мм производят при: прессовании на выходе из мастопресса.

112

Агрегированный обезжиренный жмых присоединякт к ОСБОВНОЙ массе измельченного форгфессового жмыха (лепестка или крупки), подготовленного к экстракции. Отжатое из смеси масло подвергают очистке от механических примесей от,цельно от форпрессового масла и в зависимости от кислотного числа направляют на дальнейшую переработку с фзрпрессэвым или экстракционным маслом.

Предпочтителен вариант выполнения способа, при котором форпрессовый жмых при подготовке и экстракции фракционируют,, а м.асличный шлам смешивают с мелкой фракцией, При этом отпадает необходг-мость измельчения жмыха,, добав,гтяемого в масляный шлам в качестве обезжиренного компонента.

УстройстЕю для переработки масличных семян содержит установленные по ходу технологического процесса шестичаннук жаровню I, форпресс 2,, шнек 3 для сбора форпресссвого масла и гравитационную гущеловушку 4, насос 5 для подачи отстоявшегося масла на фильтр 6, На переработку форпрессовьй жмых поступает в шнек 7, дробил-; ку 8, шнек 9, норию 9,, шнек 1, плющильные веитьцы 12. Для подачи полученного лепестка на экстракцию служат скребковый тоанспортер 13, нория 14, охладительная колочка 15. Вентилятор 16 обеспечивает отвод через разгрузочный ци1слон 7 мелкой фракции измельченно о жмыха в шнек 18 Скребковый транспортер 19 служит для направления кондиционного лепестка на экстрак;цию,. Далее: по ходу процесса расположены скребковый транспортер 20j чанная жаровня 21, маслопресс 22, оснащенная мешалкой емкость 23, насос 24 и фильтр 25,шнек 26 и нория 27.

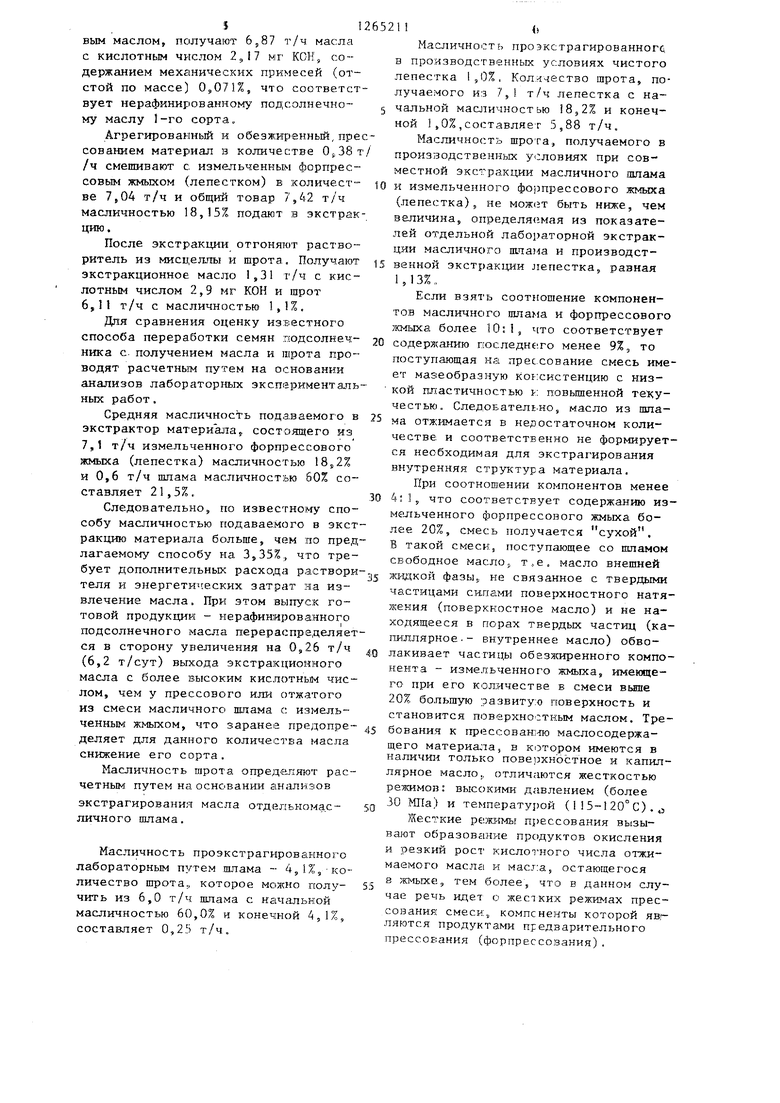

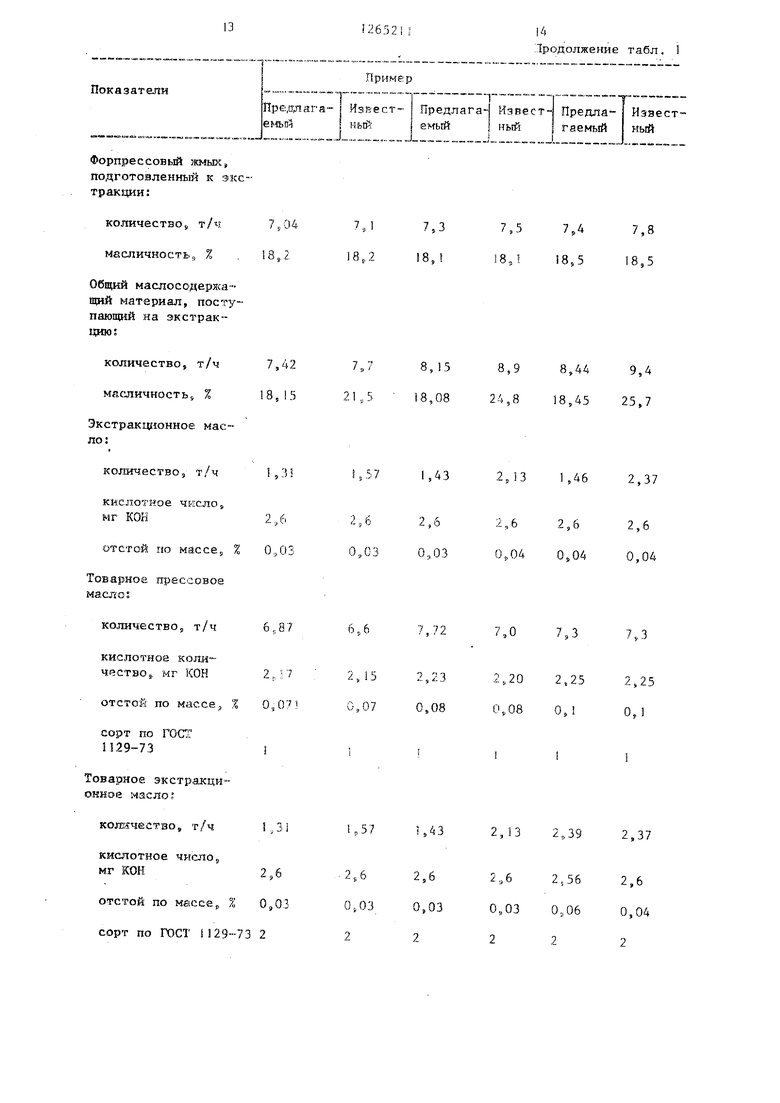

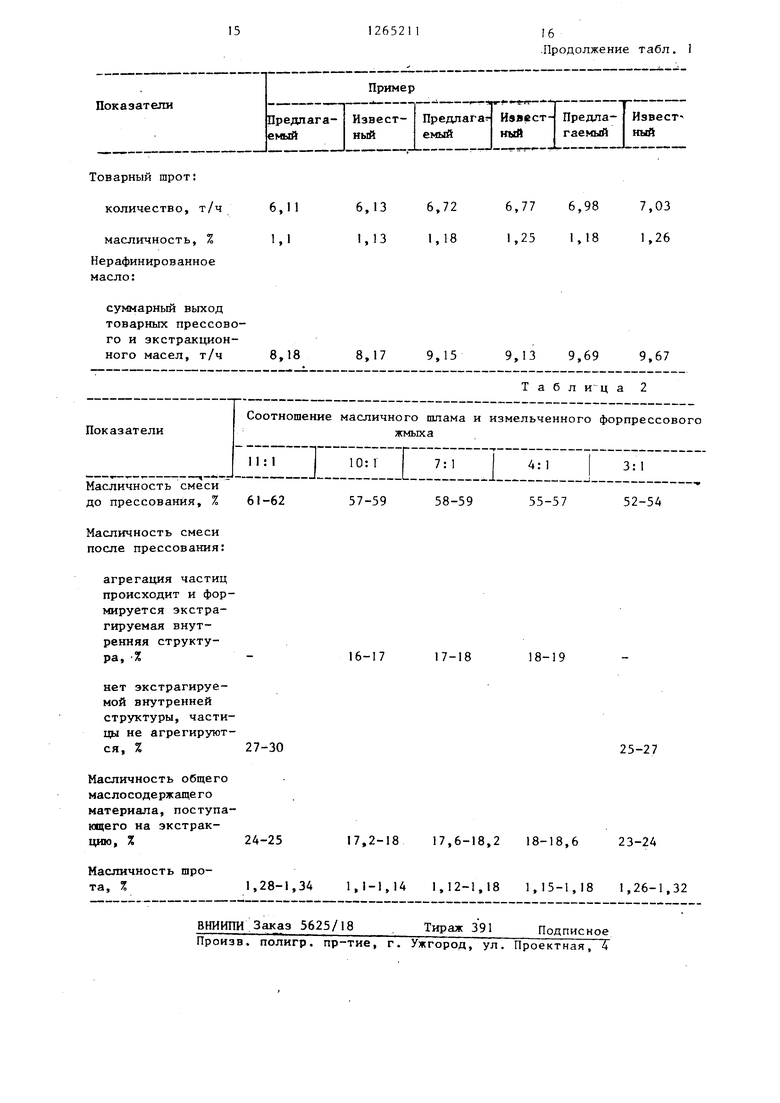

Пример 1 . Мас,пичные семена известным путем подвергают очистке, обрушиванию, отделен:чю маслосодержащего материала и его измельчению.Полученную мягку увлажняют до 8-9% и подают 3 шестичанную жаровню I, где нагревают до 100-105С. Мезгу с влажностью 5,5-6,5% направляют в форпресс 2,. Отжатое из мезги форпрессовое масло с содержанием твердых механических примесей (ч ;стиц мезги и жмька) 5-10% собирают в шнек 3 и направляют на очистку в гравитационную гущеловушку 4. В гущело)зушке путем 3 отстаивания масла отделяется 96-97% частиц механических примесей. Отсто явшееся масло с содержанием взвешен ных чайтиц 0,30-0,35% насосом 5 подают в фильтр 6. Очищенное форпресс вое масло с содержанием твердых при месей 0,05-0,10% направляют после взвешивания на дальнейшую переработ ку- , Полученный при форпрессовании жм в виде ракушки шнеком 7 направляют на подготовку к экстракции: сначала в дробилку 8, откуда в виде крупки шнеками 9 и 1I и норией 10 - в плющильные вальцы 12. Полученньш лепес ток скребковым транспортером 13 и но рией 14 подают на кондиционирование и сепарирование в охладительную колонку 15, где его охлаждают до 5055°С и сепарируют, отводя с помощью вентилятора 16 через разгрузочный циклон 17 мелкую фракцию измельченного жмыха в шнек 18, кондиционированный лепесток скребковым транспор тером 9 направляют на экстракцию. Масличный шлам, включающий форпрессовую осыпь из гущеловушки 4 и осадок из фильтра 6, собирают в скребковый транспортер 2.0 и направляют в трехчанную жаровню 21, куда шнеком 18 подают отсепарированную мелкую фракцию измельченного жмыха и часть (регулируемое количество) лепестка из колонки 15. В трехчанной жаровне масличный шлам и обезжиренный измельченный жмых при соотношении 4:1 тщательно перемешивают и нагревают до 100-105°С. Смесь с влаж ностью 6-7% подают на прессование в маслопресс 22. На выходе из маслопресса на регулирующем конусе установлены ломальные ножи (не показаны обеспечивающие измельчение выходящего обезжиренного и агрегированного прессованием материала в частицы раз мером 3-5 мм при скорости вращения шнекового вала 16-18 об/мин. Отжатое из смеси масло с содержанием взвешенных частиц 3-4% собирают в оснащенную мешалкой емкость 23, откуда насосом 24 подают в фильтр 25 Очищенное масло с содержанием тверды примесей 0,05-0,10% из фильтра направляют на дальнейшую переработку в зависимости от кислотного числа с форпрессовым или экстракционным маслом. Так как количество масла, отжимаемое из смеси масличного шлама со 1 )4 жмыхом, составляет 0,50-0,65 т (1216 т/сут), что от количества форпрессового масла составляет 6-8%, то в случае близких кислотных чисел этих масел смешивают, если при этом не нарчтиается сортност -. форпрессового масла. Получаемый при прессовании смеси обезжиренный и агрегированный материал с масличностью 16-18% шнеком 26 и норией 27 подают в скребковый транспортер 19 и вместе с основной массой измельченного жм,гxa (лепестка) направляют на экстракцию. Пример 2. Семена подсолнечника в количестве 18 т/ч (432 т/сут) с кислотным числом содержащегося в них масла 1,8 мг КОН подают на обрушивание, отделение ядра от лузки и измельчение ядра. На жаровню направляют мятку с влажностью 8% в количестве 14,5 т/ч. В форпресс 2 поступает мезга с температурой , влажностью 6,2% в количестве 14,30 т/ч. При прессовании мезги отжимают масло в количестве 7,2 т/ч кислотным числом 2,1 мг КОН с содержанием механических примесей 5,1% и получают форпрессовый жмых в количестве 7,0 т/ч с масличностью 18,2%. При очистке в гущеловушке 4 и фильтре 6 выходит 6,6 т/ч форпрессового масла с содержанием механических примесей 0,07%, кислотным числом 2,15 мг КОН и масличный шлам в количестве 0,60 т/ч масличностью 60%. В масличньй шлам добавляют измельченный жмых (лепесток), масличностью 18,2% в количестве 0,06 т/ч (соотношение 10:). Полученную смесь масличностью 57,2% в количестве 0,66 т/ч нагревают до 105°С и подают на прессование в маслопресс 22, в котором на выходном конусе установлены ломальные ножи, обеспечивающие измельчение выходящего обезжиренного и агрегированного прессованием материала в частицы размером 3-5 мм. Скорость вращения вала маслопресса 0,26 1/с (16 об/ /мин). Масличность получаемого материала 16,7% количество 0,38 т/ч. Отжатое при прессовании смеси масло в количестве 0,28 т/ч с содержанием механических примесей 3,6% фильтруют. Получают масло в количестве 0,27 т/ч с содержанием механических примесей 0,08%, кислотным числом 2,5 нг КОН. анное масло смешивают с форпрессовым маслом, получают 6,87 т/ч масла с кислотным числом 2,, 17 мг КОН, содержанием механических примесей (отстой по массе) 0,071%, что соответст вует нерафинированному подсолнечному маслу 1-го сорта. Агрегированный и обезжИ1: енный, пре сованием материал в количестве т /ч смешивают с. измельченным форпрессовым жмыхом (лепестком) в количестве 7,04 т/ч и общий товар 7,42 т/ч масличностью 18,15% подают в экстрак цию , После экстракции отгоняют растворитель из мис1 ;елль и шрота. Получают экстракционное масло 1,31 г/ч с кислотным числом 2,9 мг КОН и шрот 6,11 т/ч с масличностью 1,%. Для сравнения оценку известного способа переработки семян гюдсолнечника с. получением масла и гарота проводят расчетным путем на основании анализов лабораторных эксперименталь ных работ. Средняя масличность подаваемого в экстрактор материала5 состоящего из 7,1 т/ч измельченного форпрессового жмыха (лепестка) масличностью и 0,6 т/ч шлама масличностью 60% составляет 21,5%. Следовательно, по известному способу масличностью подаваемого в экст ракцию материала больше, чем по пред лагаемому способу на 3j35%,, что требует дополнительных расхода раствори теля и энергетических затрат на извлечение масла. При этом выпуск готовой продукции - нерафинированного подсолнечного масла перераспределяет ся в сторону увеличения на 0,26 т/ч (6,2 т/сут) выхода экстракционного масла с более высоким кислотньач числом, чем у прессового или отжатого из смеси масличного шлама с измельченным жмыхом, что заранее предопре деляет для данного количества масла снижение его сорта . Масличность шрота определяют рас четным путем на основании а1нализов экстрагирования масла отдельнома.сличного шлама. Масличность проэкстрагированного лабораторным путем .шлама - 451%,-количество шрота,, которое можно получить из 6,0 т/ч шлама с начгшьной масличностью 60,0% и конечной 4, 1%, составляет 0,25 т/ч. 11ь Масличность про экстрагированного в производственных условиях чистого лепестка 1,0%, Колячество шрота, получаемого из 7,1 т/ч лепестка с начальной масличностью 8,2% и конечной jO%,составляет 5,88 т/ч. Масличность шрота, получаемого в произзодственных условиях при совместной экстракции масличного шлама и измельченного фо зпрессового жмыха (лепестка)5 не может быть ниже, чем величина, определя(мая из показателей отдельной лабораторной экстракции масличного пшана и проиэводственной экстрак1дии лепестка, разная 1,13%., Если взять соот1 ошение компонентов масличного шлама и форпрессового jxMbDca более 10; 1, что соответствует содержанию последнего менее 9%, то поступающая на прес.сование смесь имеет мазеобразную ко :систенцию с низкой пластичностью t: повьшенной техучестью. СледоБателЕ.но, масло из шлама отжимается в недостаточном количестве и соответственно не формируется необходимая для экстрагирования внутренняя cTpyicTypa материала. При соотношении компонентов менее 4I, что соответствует содержанию измельченного форпрессового жмыха более 20%, смесь получается сухой. В такой смеси, поступающее со пшамом свободное масло. т„е. масло внешней ш-щкой фазы, не связанное с твердыми частицами си-пами поверхностного натялсения (поверхностное масло) и не находящееся в порах твердых частиц (капиллярное.- Е1нутреннее масло) обволакивает частицы обезжиренного компонента - измельченного жмыха, имеющего при его количестве в смеси выпе 20% большую развиту:о поверхность и становится поверхностным маслом. Требования к прессованию маслосодержащего материа та, в К15тором имеются в наличии только поверхностное и капиллярное масло,, отличаются жесткостью режимов: высокими давлением (более 30 MTIa) и температурой (1 5-1 20°С). о Жесткие ре:жимь прессования вызывают образовс1ние продуктов окисления и резкий рост кислотного числа отжимаемого маслс и Macjia, остающегося в жмыхе, тем более, что в данном случае речь идет о жестких режимах прессования смеси, компсненты которой явгляются продуктами предварительного прессования (форпрессования). При мягких режимах прессования (давление 20-25 МПа, температура 100 ) не происходит резкое увеличение кислотного числа отжимаемого масла, но сухой товар не прессуется - масло отжимается в незначительном количестве. Поэтому материал на выходе из пресса имеет высокую масличность (более 25%) и несформированную для экстрагирования внутреннюю структуру, Экстрагирование такого материала вместе с основной массой подготовленного к экстракции фор прессового жмыха снижает эффект экст ракции - ведет к увеличению затрат: росту расхода растворителя и увеличению потерь масла в шроте (повьгшартся масличность шрота). Экстрагируемость материала оценивается технико-экономическими показателями: качественными и количест венными. Основной качественный показатель - это масличность шрота, получаемого после экстрагирования масла из материала. Количественный показатель выражается в увеличении общего выхода нерафинированного масла из единицы сьфья (сумма выходов товарных прессового и экстракционного масел) . В табл. 1 приведены показатели пе реработки семян подсолнечника. 118 Влияние соотношения масличного шлама и измельченного форпрессового жмыха на показатели масличности материала на всех стадиях его переработки иллюстрируется табл. 2. Наиболее оптимальное соотношение масличного пшама и измельченного форпрессового жмыха находится в пределах 4:1 - 10:1. В качестве части измельченного форпрессового жмыха для образования смеси масличный шлам - обезжиренный компонент может быть использована любая фракция измельченного форпрессового жмыха, Однако наиболее трудно экстрагируемой является мелкая (менее 1 мм) фракция лепестка. Именно эту фракцию наиболее целесообразно из технологических и экономических соображений использовать в качестве обезжиренного компонента, вводимого в масличный шлам. С экономической точки зрения отпадает необходимость затрачивать знергоресурсы и эксплуатировать материальную часть производства специально на измельчение жмыха, добавляемого в масличный шлам. Таким образом, изобретение позволяет улучшить структуру экстрагируемого материала и интенсифицировать таким путем экстракцию. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Способ получения масла из семян сои | 1980 |

|

SU926000A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКОСОВОГО МАСЛА ИЗ КОПРЫ | 1966 |

|

SU180722A1 |

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Способ извлечения растительного масла из маслосодержащего материала | 1975 |

|

SU596614A1 |

| Способ получения дынного масла и жмыха | 2017 |

|

RU2649022C1 |

1. СПОСОБ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН, включающий влаготепловую обработку измельченного исходного маслосодержащего материала, форпрессование мезги с получением форпрессового масла и жмыха, очистку форпрессового масла от механических Отра примесей с получением масличного шлама, подготовку форпрессового жмыха к экстракции и экстракцию масла, о тличающийся тем, что, с целью улучшения структуры экстрагируемого материала и интенсификации таким путем экстракции, масличный шлам смешивают с частью форпрессового жмыха при соотношении 4:1 - 10:1, полученную смесь подвергают повторной тегц:овой обработке и прессованию с получением дополнительного количества масла и жмыха, масло также очищают от механических примесей, а жмых присоединяют к основной массе подготовленного к экстракции форпрессового жмьгха. , о т л и ч а 2 , Способ по п, что форпрессовый ю щ и и с я тем, ясмых при подготовке к экстракции фракционируют по крупности, а масличный шлам смеЕЦивают с мелкой фракцией ий

Семена подсолнечника:

18 48,0

кислотное число масла в семенах,

мг КОН

Мятка на жарение: количество, т/ч влажность, %

21

20 48,0 48,0

2,0

14,5

16,1 16,1 16,9 16,9 8,0 8,5 8,5 9,0 9,0 Мезга на прессование ;количество, т/ч 14,3 влажность, % 6s2 температура, С 105 Форпрессовое масло, отжатое из мезги, до очистки: количество, т/ч 75,2; содержание механических примесей, %5J после очистки;: ко лич ее т в о 5, т / ч 6 j 5 кислотное число., мг КОН2,15 содержание меха-HiwecKHX примесеЙЕ% 0,07 Форпрессовый ясмых;: количество, т/ч7,1 масличность,; %18э2 Масличньш шламг к оличес тво., т / ч О 5 О масличность,; %60,, О Измельченный форпрессовьй (X5 добавляеь-шй в масличный шлам: количество, т/ч О,, О 6 масличность, % 18,.2 5,9 16,6 16,6 6,5 6,5 6,5 05 05 105 9,9 9,9 7,0 7,3 2,20 2,25 2,25 0,08 OJO 0,10 1,4 1,6 1,6 0,2 63,0 63,0

соотношение компонентов10:1

температура прессования, °С

скорость вращения

вала маслопресса, 1/с (об/мин)

/

Масло, отжатое из смеси масличного шлама и измельченного форпрессового жмыха до очистки:

количество, т/ч

содержание механических примесей,%

после очистки: количество, т/ч

кислотное число, мг КОН

содержание механических примесей, % смешивается с маелом

Агрегированный, обезжиренный прессованием смеси материал (дополнительный жмых):

количество, т/ч

масличность, %

16,7

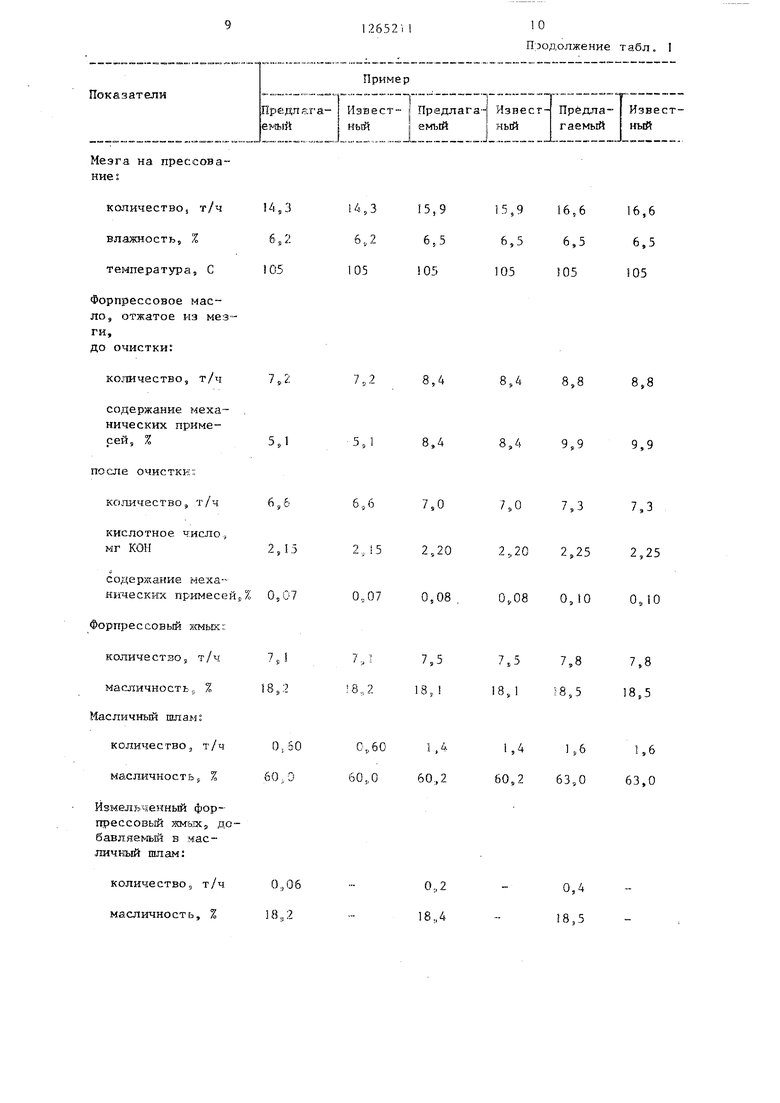

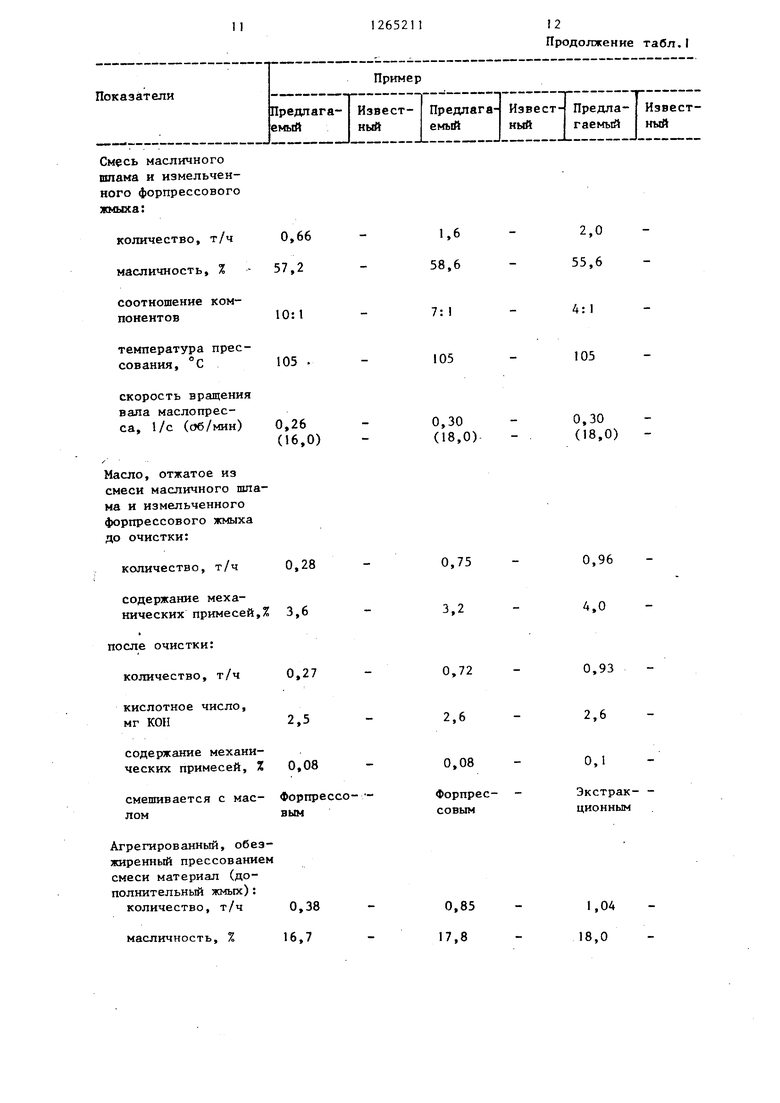

Продолжение табл.I

4: 1

7: 1

105

105

0,30

0,30 (18,0) (18,0)

0,1

Экстракционным

0,85

1,04 17,8 18,0 Форпрессовый 5КМЫХ, подготовленный к экстракции:KOHH4ecTBOj т/ч 7j04 масличность,, % , 18 2Общий маслосодержащий материал, поступающий на экстракцию:количество, т/ч масличность9 % Экстракционное масло:гсоличество, т/ч кислотное чксло, мг КОН2,6 отстой по массеS % 0,03 Товарное прессовое масло ко,пичество5 т/ч 6587 кислотное количество г мг КОН 2,, Г отстой по массе % сорт по ГОСС П29-731 Товарное экстр,акционное 1часло г кол жчество, т/ч I,,3i кислотное число5 мг КОН2,6 отстой по массеJ % 0,03 сорт по гост i129-73 2

Пример 7„78, 21,5 18, 2,62, 0,030, 2,152, 0,070, 2,62, 0,030, 22 7,57,4 18,118,5 58,98,449,4 824,818,45 25,7 2J31,462,37 2,62,62,6 30,04 0,040,04 7,07,3 32,20 2,252,25 80,08 0,10,1 IiI 2,13 2,62,562,6 3 0,03 0,060,04 222

6,11 6,13 6,72

1,1 1,13 1,18 8,18 8,17 9,15

.Продолжение табл. 1

6,77 6,98

7,03 1,26 1,25 1,18

9,13 9,69

9,67

| Руководство по технологии получения и переработке растительных масел и жиров | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-23—Публикация

1984-08-24—Подача