Настоящее предлагаемое изобретение относится к устройствам для нагнетания газожидкостной смеси поршневым насосом, преимущественно для бурения и освоения скважин.

Известно устройство для осуществления способа аэрации промывочной жидкости, преимущественно для бурения и освоения нефтяных и газовых скважин, выполненное по авт. св. СССР N 142150, кл. F 04 B 23/06, 1961 г. Это устройство содержит поршневой насос, имеющий рабочий цилиндр, всасывающий и нагнетательный клапаны, подпорный насос и посторонний источник газа под избыточным давлением. Недостаток известного устройства заключается в непригодности его для реализации указанного способа нагнетания газожидкостной смеси.

Известно также устройство (которое может быть принято за прототип) для нагнетания газожидкостной смеси поршневым насосом, содержащим рабочий цилиндр со всасывающим и нагнетательным клапанами, поршень, установленный в рабочей камере, дополнительную (бустерную) цилиндрическую камеру, в полость которой через стенку введен трубчатой коллектор, снабженный на конце впускным клапаном и соединенный с источником газожидкостной смеси или газа. Продольная ось трубчатого коллектора совпадает с диаметром бустерной камеры (см. авт. свид. СССР N 714044, кл. F 04 B 23/10, 1980 г.). При выполнении насосом такта всасывания газожидкостная смесь или газ с заданным избыточным давлением через трубчатый коллектор и впускной клапан вводится в бустерную камеру, в зону, примыкающую к нагнетательному клапану. Одновременно через всасывающий клапан из всасывающего коллектора вводится перекачиваемая жидкость с избыточным давлением, равным давлению вводимой смеси. К концу такта всасывания в бустерной камере находится объем поступившей в нее газожидкостной смеси или газа, поджимаемый снизу жидкостью. При выполнении насосом такта нагнетания жидкость из рабочего цилиндра вытесняется поршнем в бустерную камеру, где смесь сжимается до давления нагнетания, при котором открывается нагнетательный клапан и газожидкостная смесь поступает к потребителю. Далее работа устройства повторяется.

Недостатком известного устройства является то, что впуск газа или газожидкостной смеси в бустерную камеру через введенной в нее трубчатый коллектор приводит к значительному "барботажу" вблизи поверхности раздела жидкой и газовой сред, то есть к появлению у указанной поверхности значительного по толщине слоя неспокойной жидкости, пронизанного "языками" газа. В этом слое идет интенсивное растворение газа. Для предотвращения прорывов "языков" газа в рабочую камеру насоса приходится увеличивать объем бустерной камеры, и возникает необходимость увеличивать подачу жидкости подпорным насосом. В конечном итоге это приводит к снижению КПД устройства.

Кроме того, следует в качестве других недостатков отметить нетехнологичность изготовления устройства при размещении трубчатого коллектора и впускного клапана внутри бустерной камеры, затрудненность обслуживания и ремонта впускного клапана, а также уменьшение срединного пространства бустерной камеры (т.е. снижение объемного КПД).

В связи с изложенным основной технической задачей, на решение которой направлено настоящее предлагаемое изобретение, является создание такого устройства для нагнетания газожидкостной смеси, конструкция которого обеспечивала бы снижение барботажа жидкости в бустерной камере при подаче в нее газа или газожидкостной смеси, повышение технологичности изготовления устройства и облегчение его обслуживания и ремонта.

Для решения поставленной задачи устройство для нагнетания газожидкостной смеси содержит поршневой насос с рабочим цилиндром, всасывающим и нагнетательным клапанами, бустерную камеру, смонтированную между рабочим цилиндром насоса и его нагнетательным клапаном и сообщенную через впускной клапан с трубчатым коллектором газожидкостной смеси или газа. Характерной особенностью устройства является то, что выходной конец трубчатого коллектора, снабженный впускным клапаном, размещен вне бустерной камеры, а впускной клапан сообщен с полостью бустерной камеры с помощью горизонтального канала в стенке последней. При этом продольная ось указанного канала не совпадает с диаметром бустерной камеры. Кроме того указанный канал может быть оснащен успокоителем, обеспечивающим струйное истечение газа со скоростями ниже скорости звука.

Возможность осуществления настоящего предлагаемого изобретения доказывается использованием в зарубежной и отечественной практике способов нагнетания газожидкостной смеси с применением поршневых насосов и устройств для их осуществления, разработанных и реализованных в ряде отечественных установок (см. приводимый выше прототип) при бурении и освоении нефтяных и газовых скважин. Технические признаки, являющиеся отличительными для заявляемого устройства, могут быть реализованы с помощью известных средств. Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т. к. обеспечивают решение поставленной задачи - снижение барботажа жидкости в бустерной камере при подаче в нее газа или газожидкостной смеси и, тем самым, повышение КПД устройства, а также повышение технологичности изготовления и облегчение его обслуживания и ремонта.

В дальнейшем настоящее предлагаемое изобретение поясняется примерами его выполнения, схематически изображенными на прилагаемых чертежах, на которых даны:

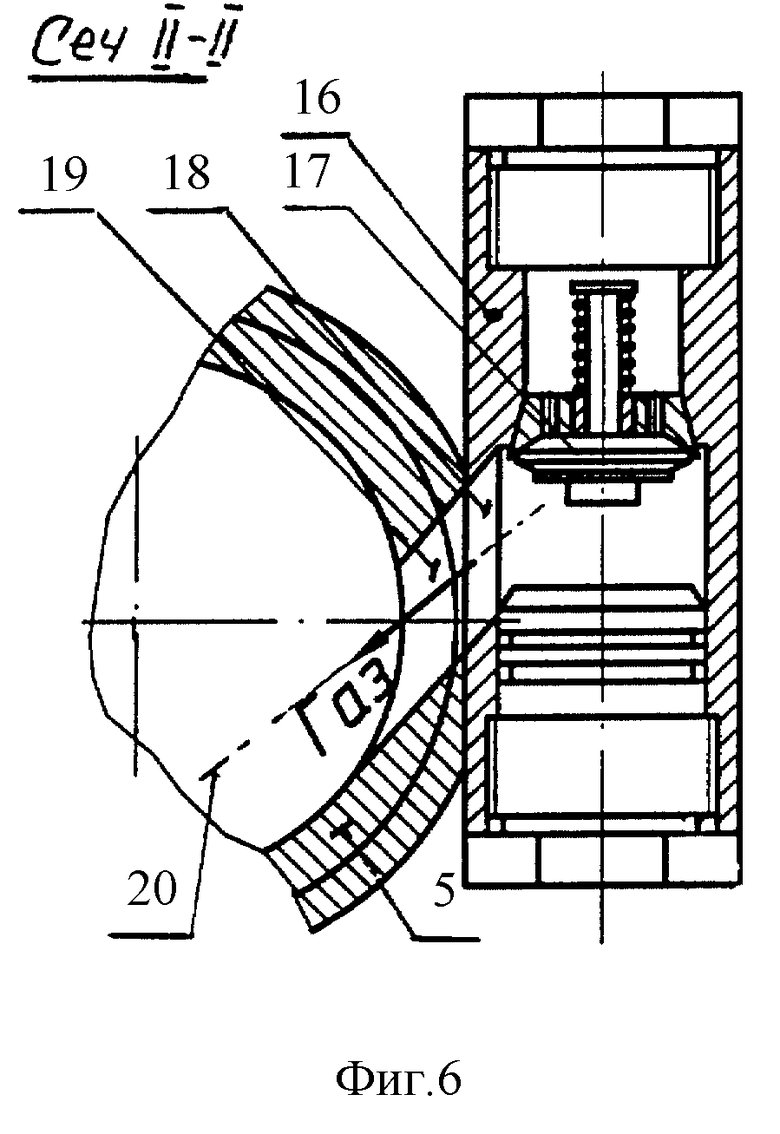

фиг. 1 - схематическое изображение устройства для нагнетания газожидкостной смеси в соответствии с настоящим предлагаемым изобретением (продольный разрез);

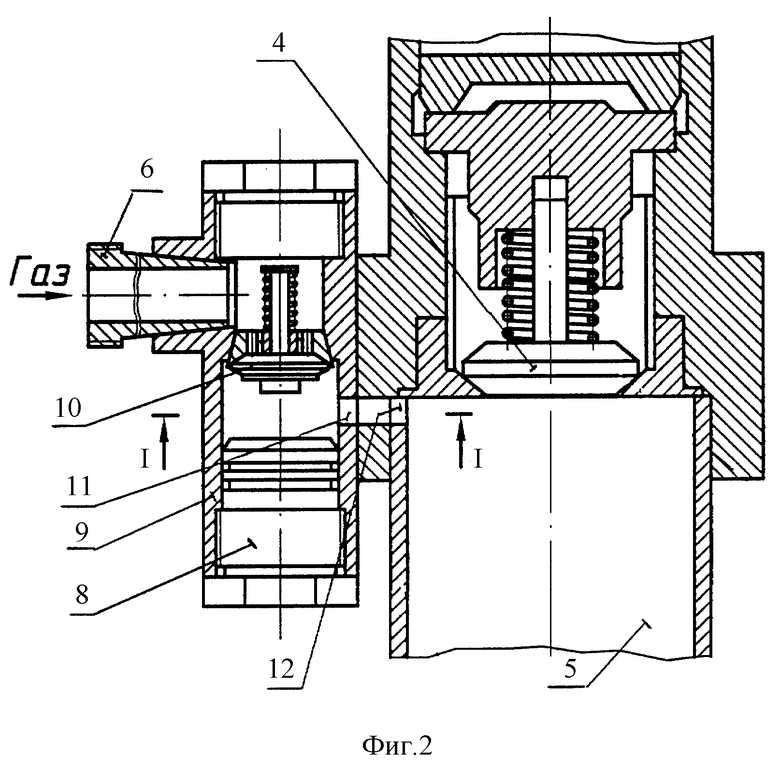

фиг. 2 - схематическое изображение узла ввода трубчатого коллектора в бустерную камеру с вертикальным расположением всасывающего клапана в продольном разрезе;

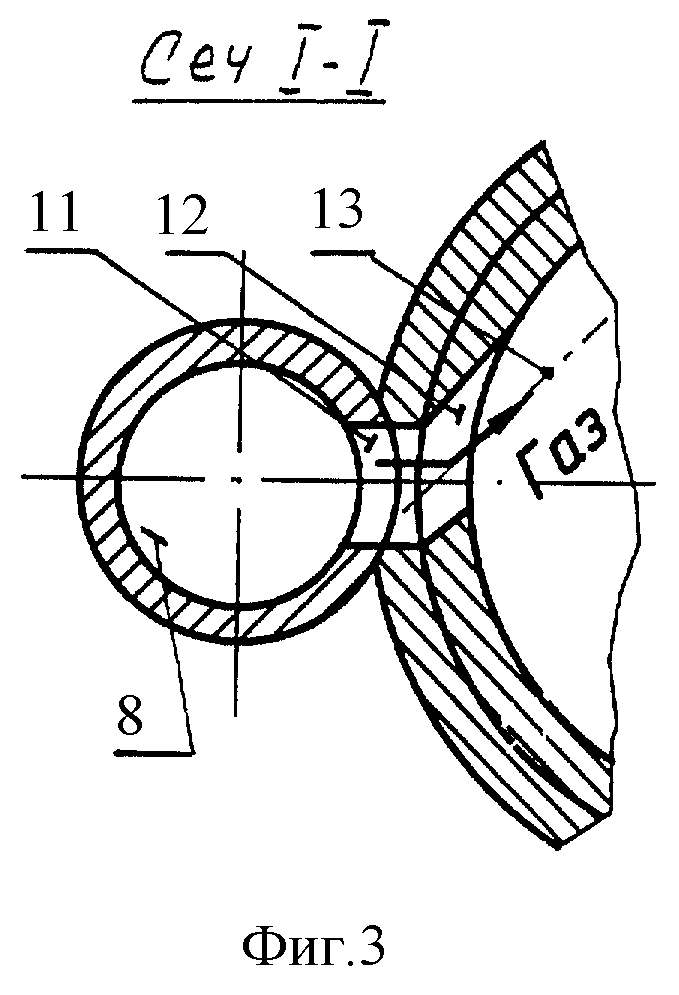

фиг. 3 - сечение по линии I - I фиг. 2;

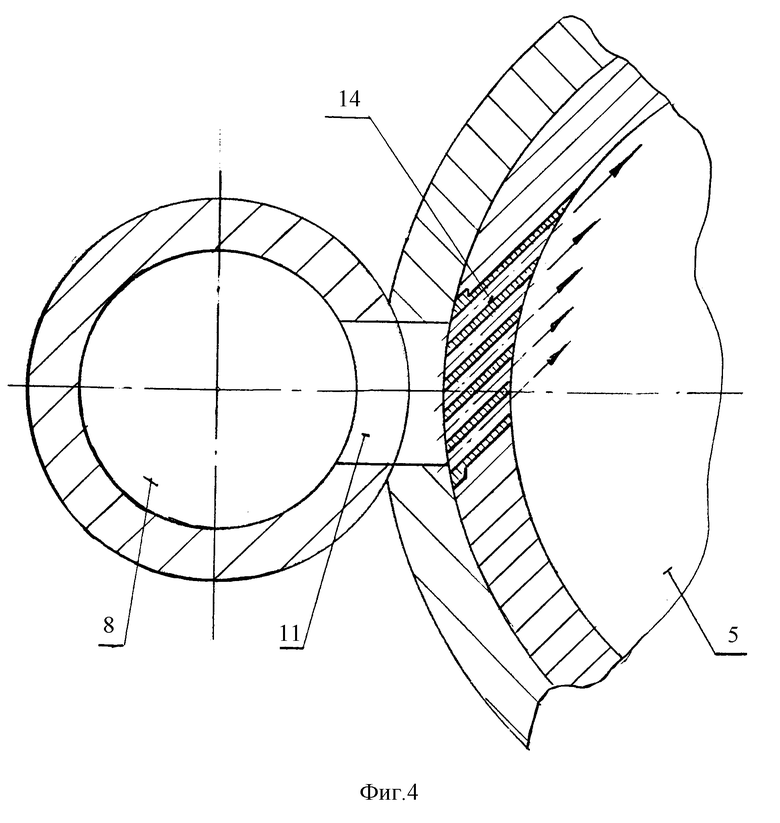

фиг. 4 - сечение по линии I - I фиг. 2 с вставленным успокоителем, обеспечивающим струйное истечение;

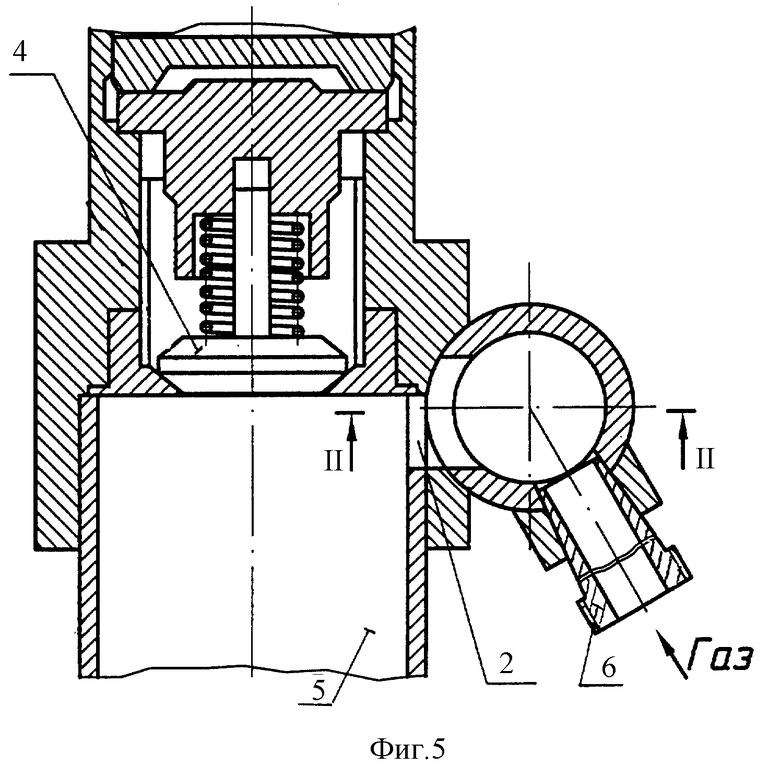

фиг. 5 - схематическое изображение варианта выполнения узла ввода трубчатого коллектора в бустерную камеру с горизонтальным расположением всасывающего клапана в продольном разрезе;

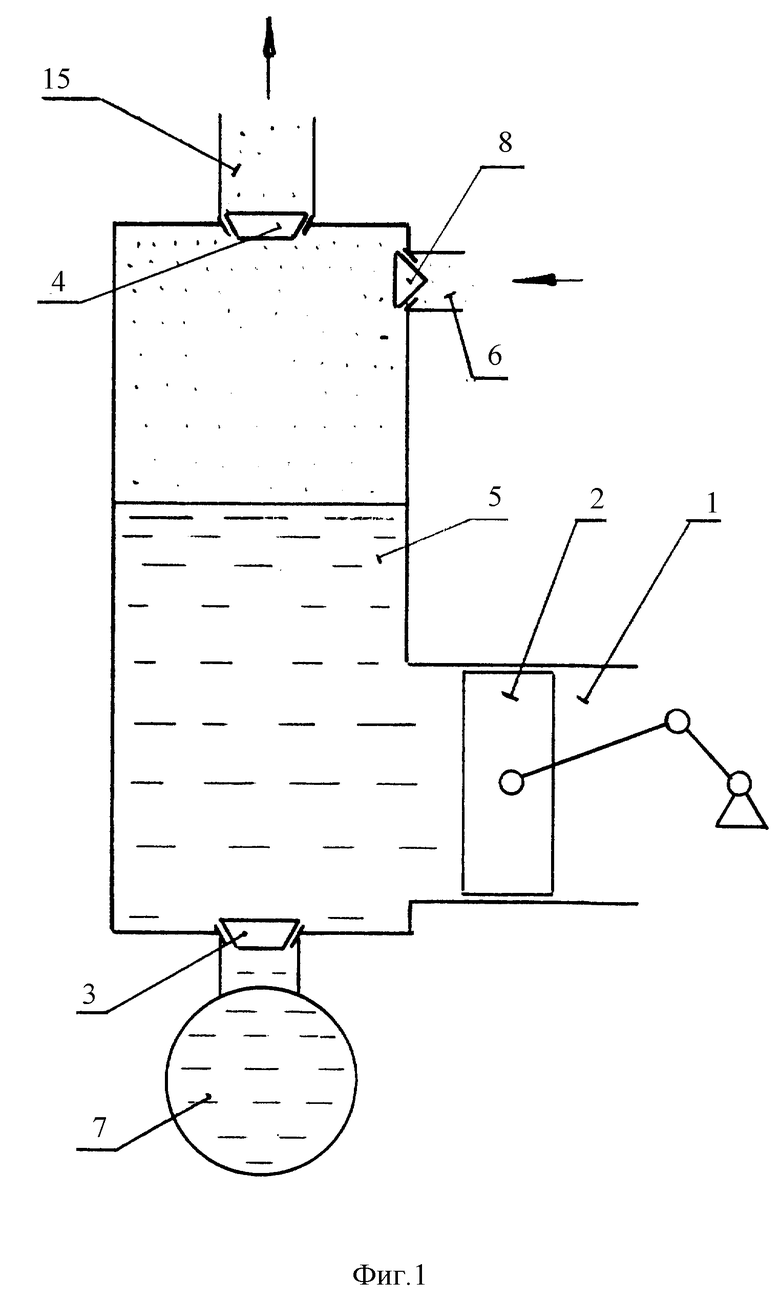

фиг. 6 - сечение по линии II - II фиг. 5.

Устройство (фиг. 1) содержит поршневой насос с рабочим цилиндром 1, в котором размещен поршень 2, а также всасывающий клапан 3 и нагнетательный клапан 4. Между рабочим цилиндром 1 и его нагнетательным клапанам 4 смонтирована дополнительная (бустерная) камера 5. В камеру 5 введен трубчатый коллектор 6, соединенный с независимым источником газожидкостной смеси (на фиг. не показан). Рабочий цилиндр 1 поршневого насоса сообщен через всасывающий клапан 3 со всасывающим коллектором 7, сообщенным с источником жидкости (на фиг. не показан). Выходной конец трубчатого коллектора 6 (фиг. 2) размещен вне бустерной камеры 5, а его ввод в последнюю осуществлен посредством впускного клапана 8 (фиг. 2, 3), включающего корпус 9 и тарельчатый клапанный запорный элемент 10, за счет горизонтального канала 11, выполненного в корпусе 9, и горизонтального канала 12, в боковой стенке бустерной камеры 5. При этом продольная ось 13 канала 12 не совпадает с любым диаметром бустерной камеры 5 (на фиг. 2, 3 показано вертикальное положение впускного клапана 8).

Для обеспечения струйного истечения газа со скоростями ниже скорости звука в канал 12 может быть вставлен успокоитель 14 (фиг. 4), представляющий собой кассету сопел, разбивающих полное сечение газового ввода на отдельные струи, не совпадающие по направлению с любым диаметром бустерной камеры.

Устройство работает следующим образом. При выполнении насосом такта всасывания газожидкостная смесь или газ с заданным избыточным давлением через трубчатый коллектор 6 и впускной клапан 8 вводится в бустерную камеру 5, в зону, примыкающую к нагнетательному клапану 4. Одновременно через всасывающий клапан 3 из всасывающего коллектора 7 вводится перекачиваемая жидкость с избыточным давлением, равным давлению вводимой газожидкостной смеси.

К концу такта всасывания в бустерной камере 5 находится объем поступившей газожидкостной смеси, поджимаемый снизу жидкостью. При этом за счет установки впускного клапана 8 вне бустерной камеры 5, а также за счет горизонтальности каналов 11 и 12, а также за счет несовпадения продольной оси 13 канала 12 с диаметром бустерной камеры и струйного истечения газа через успокоитель 14 резко снижается барботаж жидкости в ней (в отличие от прототипа). Газ или газожидкостная смесь входит в камеру в плоскости, параллельной поверхности раздела фаз (т.е. в горизонтальной плоскости). В прототипе же он, выходя из выпускного канала, устремляется к поверхности раздела фаз под прямым углом, создавая слой "неспокойной" жидкости. За счет несовпадения продольной оси 13 канала 12 с диаметром бустерной камеры происходит "тангенциальный" ввод его. и поток газа следует вдоль внутренней стенки бустерной камеры, что также способствует снижению барботажа жидкости в ней. Этой же цели способствует и струйное истечение газа через успокоитель.

Таким образом, значительно снижается толщина "неспокойного" слоя жидкости, пронизанного языками газа. Это устраняет необходимость увеличения объема бустерной камеры, которое было бы необходимо для исключения прорыва "языков" газа в рабочую камеру насоса. Таким образом, повышается КПД устройства. При выполнении насосом нагнетания жидкость из рабочего цилиндра 1 вытесняется поршнем 2 в бустерную камеру 5 и смесь в ней сжимается до давления открытия нагнетательного клапана 4 (фиг. 1). После чего газожидкостная смесь вытесняется в нагнетательный коллектор 15 и подается потребителю. Таким образом, к концу нагнетания в мертвом объеме рабочей камеры насоса находится только жидкость. Далее цикл работы устройства повторяется.

Размещение трубчатого коллектора 6 вне бустерной камеры 5 упрощает технологию изготовления устройства. (Нет необходимости его ввода внутрь бустерной камеры, повышается доступность для контроля расположения впускного клапана и т.п.).

Кроме того, размещение впускного клапана вне бустерной камеры упрощает его обслуживание, ремонт или замену в случае необходимости.

Кроме того, размещение трубчатого коллектора 6 и впускного клапана 8 вне бустерной камеры 5 уменьшает вредное пространство компрессорной камеры и таким образом повышает объемный КПД устройства.

В некоторых случаях более технологично и более удобно при эксплуатации размещать впускной клапан в горизонтальной плоскости. Такой вариант выполнения показан на фиг. 5 и 6.

Конец трубчатого коллектора 6 (фиг. 5, 6), размещенный вне бустерной камеры 5, введен в последнюю через впускной клапан, размещенный вне бустерной камеры 5. Впускной клапан включает корпус 16 и тарельчатый запорный элемент 17.

В стенке корпуса 16 клапана выполнен горизонтальный канал 18, сообщающийся с горизонтальным каналом 19, выполненным в стенке бустерной камеры 5. Каналы 18 и 19 соосны. Продольная ось 20 канала 19 не совпадает с любым диаметром бустерной камеры 5. Работа устройства с таким вариантом размещения впускного клапана осуществляется аналогично первому варианту.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2000 |

|

RU2158379C1 |

| СПОСОБ КВАЗИИЗОТЕРМИЧЕСКОГО СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151913C1 |

| БУСТЕРНАЯ НАСОСНО-КОМПРЕССИОННАЯ УСТАНОВКА | 1997 |

|

RU2121077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149280C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2395717C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ГАЗОВЫХ И ГАЗОЖИДКОСТНЫХ ВЗРЫВО-ПОЖАРОБЕЗОПАСНЫХ СМЕСЕЙ НА ОСНОВЕ АЗОТА | 1995 |

|

RU2089750C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ (ВАРИАНТЫ) | 2000 |

|

RU2156886C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ИНЕРТНЫХ ГАЗОВЫХ СМЕСЕЙ | 1997 |

|

RU2119096C1 |

Устройство предназначено для нагнетания газожидкостной смеси поршневым насосом, преимущественно для бурения и освоения скважин. Содержит поршневой насос с рабочим цилиндром, всасывающим и нагнетательным клапанами, бустерную камеру, смонтированную между рабочим цилиндром насоса и его нагнетательным клапаном и сообщенную через впускной клапан с трубчатым коллектором газожидкостной смеси или газа. Выходной конец трубчатого коллектора, снабженный впускным клапаном, размещен вне бустерной камеры, а впускной клапан сообщен с полостью бустерной камеры с помощью горизонтального канала в стенке последней. Указанный горизонтальный канал может быть снабжен успокоителем, обеспечивающим струйное истечение газа со скоростями ниже скорости звука. Продольная ось указанного канала не совпадает с диаметром бустерной камеры. Впускной клапан может быть расположен горизонтально или вертикально относительно бустерной камеры. Такое выполнение устройства снижает барботаж в бустерной камере при подаче в нее газа или газожидкостной смеси, повышает КПД устройства, делает его более технологичным при изготовлении и облегчает его ремонт и обслуживание. 1 з.п. ф-лы, 6 ил.

| Способ аэризации промывочной жидкости | 1961 |

|

SU142150A1 |

| Способ нагнетания газожидкостной смеси поршневым насосом и устройство для его осуществления | 1976 |

|

SU714044A1 |

| Установка для приготовления газожидкостной смеси | 1982 |

|

SU1071800A1 |

| Способ нагнетания жидкости поршневым насосом и поршневой насос | 1990 |

|

SU1758285A1 |

| Устройство для нагнетания газожидкостной смеси | 1987 |

|

SU1435810A1 |

| Устройство для нагнетания газожидкостной смеси | 1984 |

|

SU1160100A1 |

| Установка для получения и нагнетания газожидкостной смеси | 1981 |

|

SU1097361A1 |

| ДОЗИРОВОЧНЫЙ НАСОС | 0 |

|

SU184133A1 |

| US 3929389 A, 1975 | |||

| РАСХОДОМЕР КОРИОЛИСА С ПРЯМОЛИНЕЙНОЙ ТРУБКОЙ | 2000 |

|

RU2235295C2 |

Авторы

Даты

2000-02-20—Публикация

1998-03-30—Подача