Изобретение относится к области машиностроения и направлено на улучшение конструкций соединения деталей, работающих в условиях высоких температур порядка 1000 - 2000oC.

Известна конструкция штифтового соединения деталей, содержащая вал и втулку, соединенные между собой при помощи цилиндрического штифта [1].

Недостаток этой конструкции заключается в том, что при работе этого соединения в условиях высоких температур происходит прогрев деталей, уменьшается натяг штифта в валу и он выпадает. Обычно для деталей таких соединений, работающих в условиях высоких температур, штифт выполняется из более жаропрочных материалов, чем вал и втулка, а следовательно, коэффициент линейного расширения материала штифта меньше, чем материала вала и втулки. Штифт при прогреве расширяется меньше из-за чего уменьшается или совсем пропадает натяг между штифтом и валом, и штифт выпадает из отверстия вала. Это подтверждено результатами испытаний.

Известна конструкция штифтового соединения вала и втулки при помощи штифтов, дополнительно стопорящихся при помощи развальцовки или разрезных пружинных колец, принятая за прототип [2].

Недостаток этих конструкций состоит в том, что для штифтов, работающих в условиях высоких температур, используются жаропрочные сплавы на основе молибдена и вольфрама, обладающие пониженной пластичностью, что исключает их развальцовку, а при повышении температуры пружинных колец пропадают их пружинные свойства.

Целью изобретения является повышение надежности работы соединения деталей, работающих в условиях высоких температур.

Указанная цель достигается тем, что в соединении деталей, содержащих вал с выполненной в нем перпендикулярно продольной оси вала цилиндрической полостью, в которой установлен с натягом цилиндрический штифт из материала, величина коэффициента линейного расширения которого ниже величины коэффициента линейного расширения материала вала, на боковой поверхности штифта внутри вала выполнено осесимметричное кольцевое углубление, заполненное заподлицо с боковой поверхностью штифта металлическим материалом, величина коэффициента линейного расширения которого превышает величину коэффициента линейного расширения вала, при этом в валу выполнена по крайней мере одна цилиндрическая полость в зоне осесимметричного кольцевого углубления штифта, которая соединена с цилиндрической полостью вала под штифт, а в цилиндрической полости вала установлен на резьбе винт с конической законцовкой, вершина которой контактирует со штифтом.

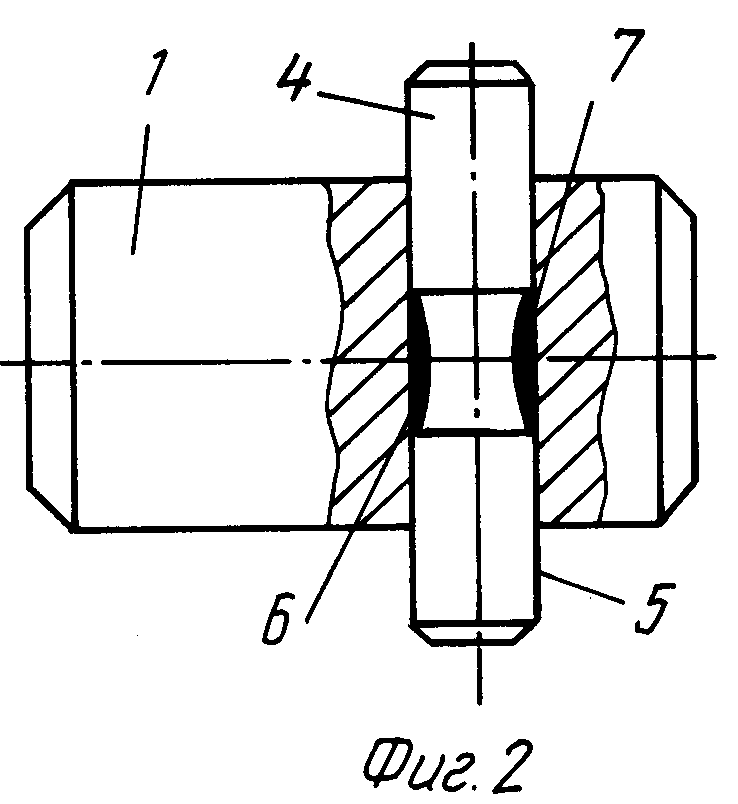

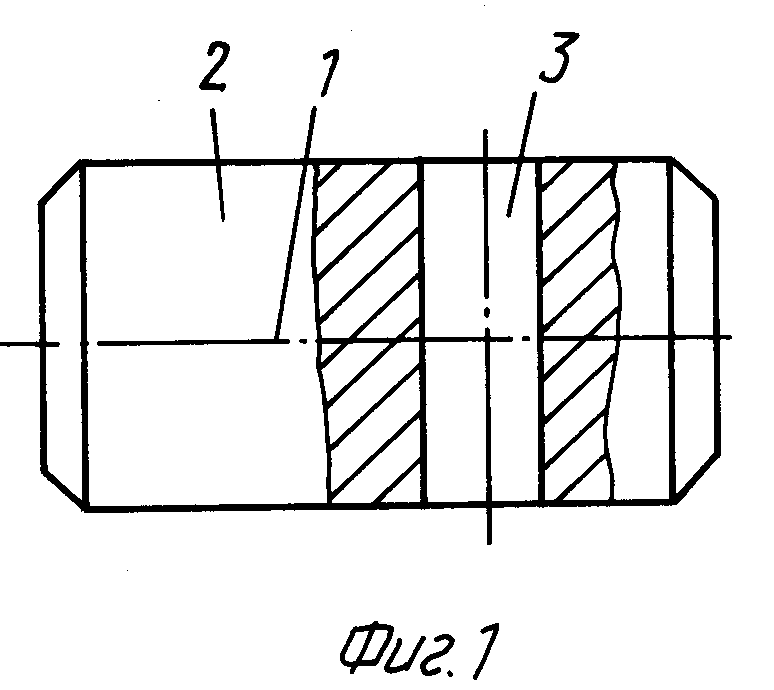

На фиг. 1, 2, 3 и 4 приведены конструкции соединения деталей.

Соединение деталей (фиг. 1) содержит вал 1 с выполненной в нем перпендикулярно продольной оси 2 вала цилиндрической полостью 3 (штифт не показан). В полость 3 (фиг. 2) установлен с натягом цилиндрический штифт 4 из материала, величина коэффициента линейного расширения которого ниже величины коэффициента линейного расширения материала вала 1. На боковой поверхности 5 штифта 4 внутри вала 1 выполнено осесимметричное кольцевое углубление 6, заполненное заподлицо с боковой поверхностью 5 штифта 4 металлическим материалом 7, величина коэффициента линейного расширения которого превышает величину коэффициента линейного расширения вала 1. В качестве материала вала 1 обычно используется ниобий или его сплавы, материалом штифта 4 могут быть молибден, вольфрам или сплавы на их основе; материалом, заполняющим кольцевое углубление 6, может быть свинец, медь или различные марки припоев.

В валу 1 (фиг. 3) может быть выполнена по крайней мере одна цилиндрическая полость 8 в зоне осесимметричного кольцевого углубления 6 штифта 4, которая соединена с цилиндрической полостью 3 вала под штифт.

В полость 8 (фиг. 4) вала 1 может быть дополнительно установлен, например, винт 9 с конической законцовкой 10, вершина 11 которой контактирует с боковой поверхностью 5 штифта 4.

Во время работы вал 1 и штифт 4 прогреваются. Т.к. коэффициент линейного расширения материала 7 больше, чем коэффициент линейного расширения материала вала 1, то увеличивается натяг между валом и штифтом в зоне кольцевого углубления 6, и штифт не выпадает из полости 3 вала 1.

Наличие полости 8 (фиг. 3) в зоне осесимметричного кольцевого углубления 6 штифта еще более увеличивает надежность соединения, т.к. материал 7 при перегреве расширяется и заходит внутрь полости 8.

Наличие винта 9 (фиг. 4) также увеличивает надежность работы за счет врезания конической законцовки 10 в более мягкий, чем материал винта, материал 7 штифта.

Таким образом, как видно из вышеизложенного, предложенная конструкция соединения деталей повышает надежность его работы в условиях высоких температур.

Источники информации

1. П. И. Орлов. Основы конструирования. т. 3. М.: Машиностроение, 1977, с. 62, рис. 137.

2. П. И. Орлов. Основы конструирования. т. 3. М.: Машиностроение, 1977, с. 62, 63, рис. 140, 141, 142.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 2012 |

|

RU2493461C1 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 1997 |

|

RU2194206C2 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 1995 |

|

RU2121098C1 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 1995 |

|

RU2121097C1 |

| СНАРЯД ДЛЯ МЕТАНИЯ НИЗКОПРОЧНЫХ УДАРНИКОВ | 1995 |

|

RU2118791C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ТРУБОПРОВОДА | 1996 |

|

RU2121103C1 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 2007 |

|

RU2355932C1 |

| Статор электрической машины | 1980 |

|

SU928531A1 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 1994 |

|

RU2079023C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО ТРУБОПРОВОДА | 1995 |

|

RU2120578C1 |

Использование: соединение деталей, работающих в условиях высоких температур порядка 1000 - 2000oC. Сущность изобретения: соединение деталей содержит вал с выполненным в нем перпендикулярно оси вала цилиндрическим отверстием, в котором установлен с натягом цилиндрический штифт из материала, величина коэффициента линейного расширения которого ниже величины коэффициента линейного расширения материала вала. На боковой поверхности штифта, расположенной внутри вала, выполнено осесимметричное кольцевое углубление, заполненное заподлицо с боковой поверхностью штифта металлическим материалом, величина коэффициента линейного расширения которого превышает величину коэффициента линейного расширения материала вала. В валу выполнено цилиндрическое отверстие в зоне осесимметричного кольцевого углубления штифта, которое соединено с цилиндрическим отверстием вала под штифт. В это отверстие установлен на резьбе винт с конической заканцовкой, вершина которой контактирует с боковой поверхностью штифта. 2 з. п.ф-лы, 4 ил.

| Орлов п.и | |||

| Основы конструирования, т.3 | |||

| М.: Машиностроение, 1977, с.62-63 | |||

| Способ соединения деталей | 1977 |

|

SU727393A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ соединения деталей | 1985 |

|

SU1348125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU авторское свидетельство, 270482, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| SU авторское свидетельство, 863894, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| GB, патент 2083159 кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-10-27—Публикация

1995-07-17—Подача