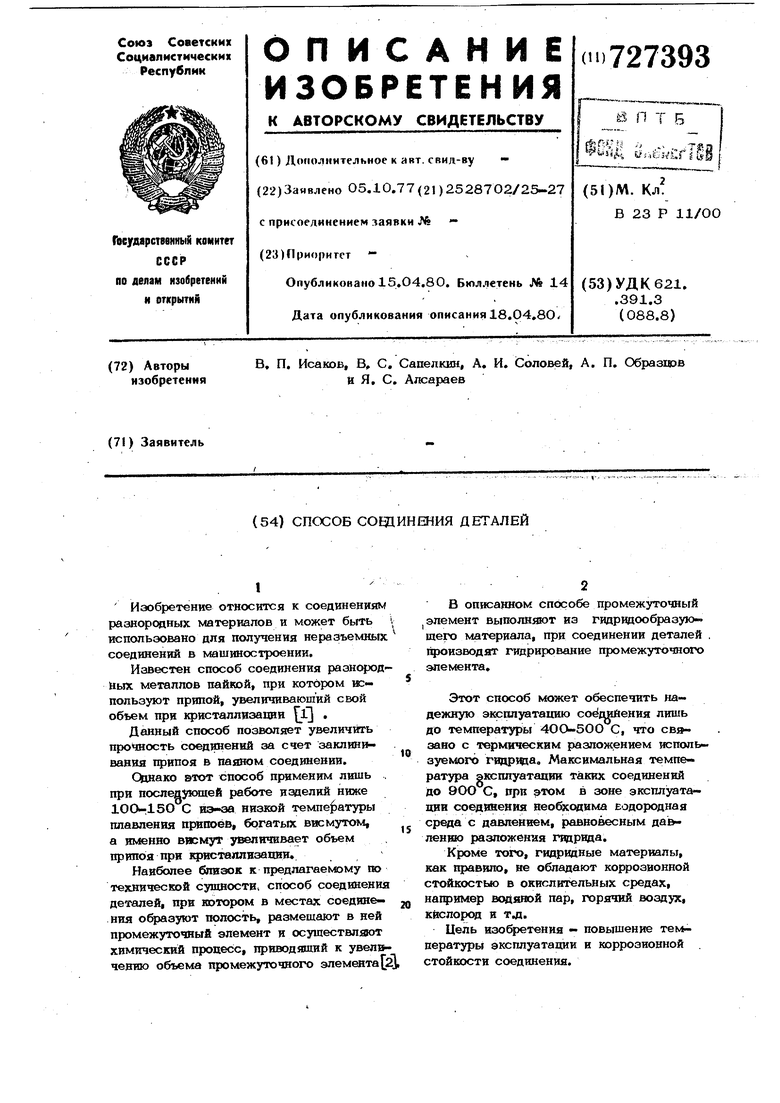

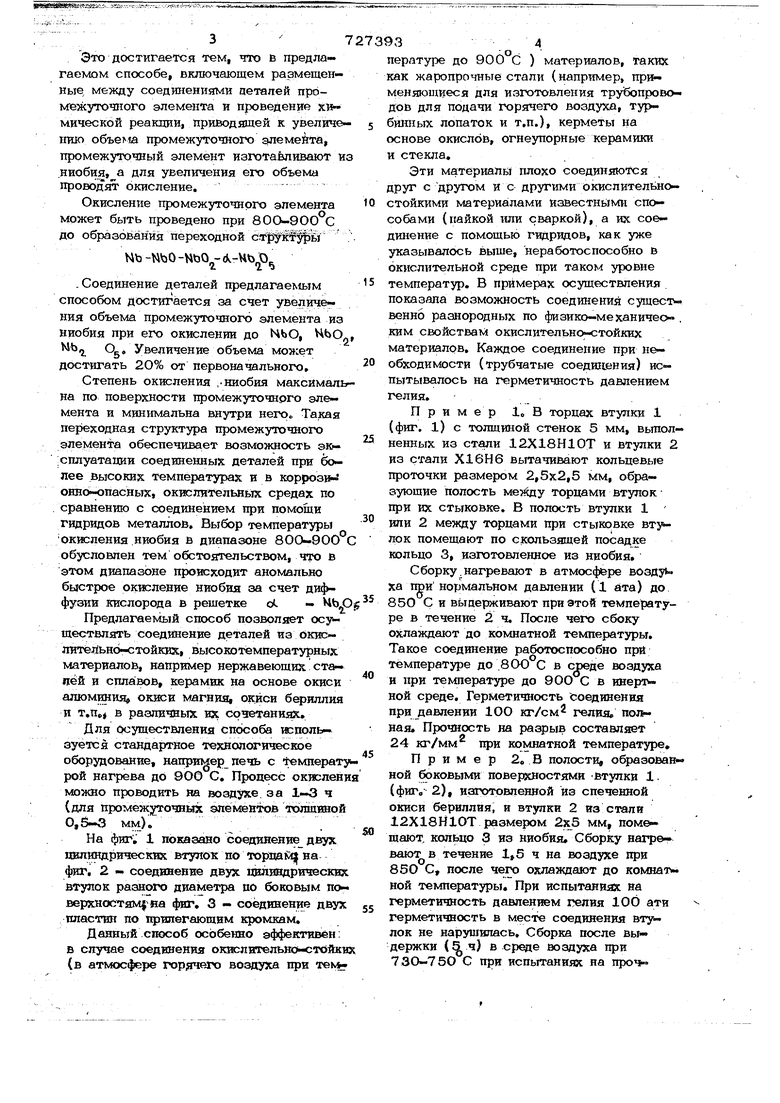

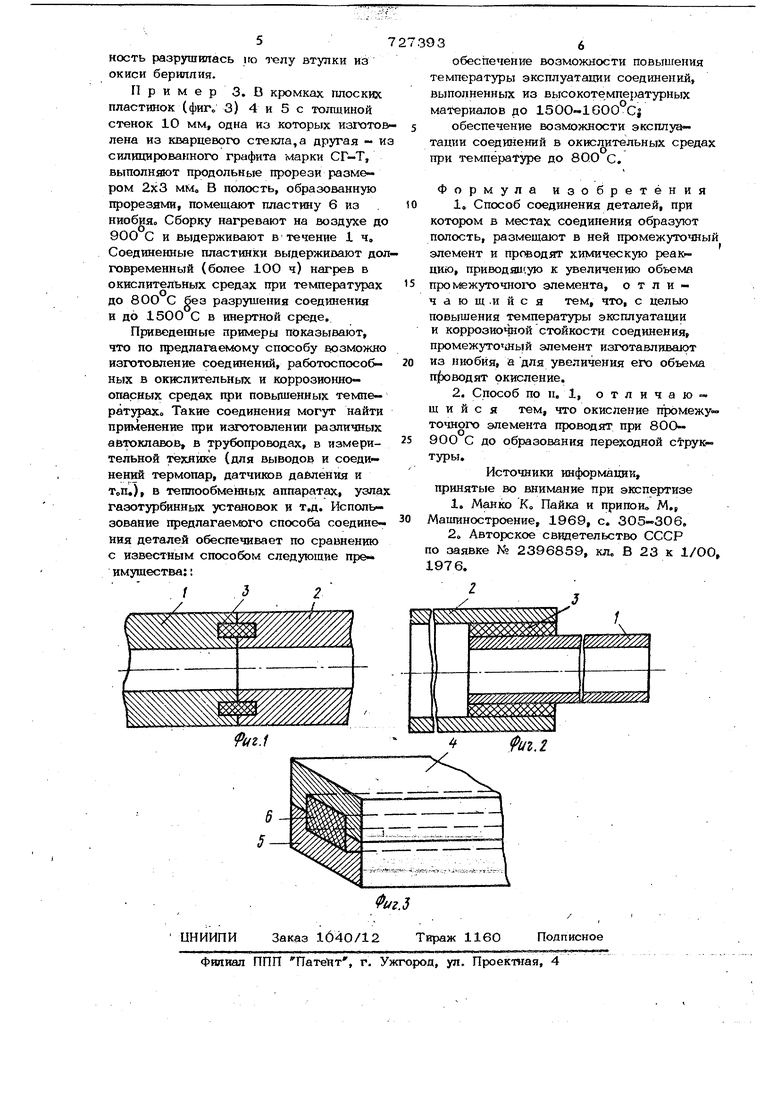

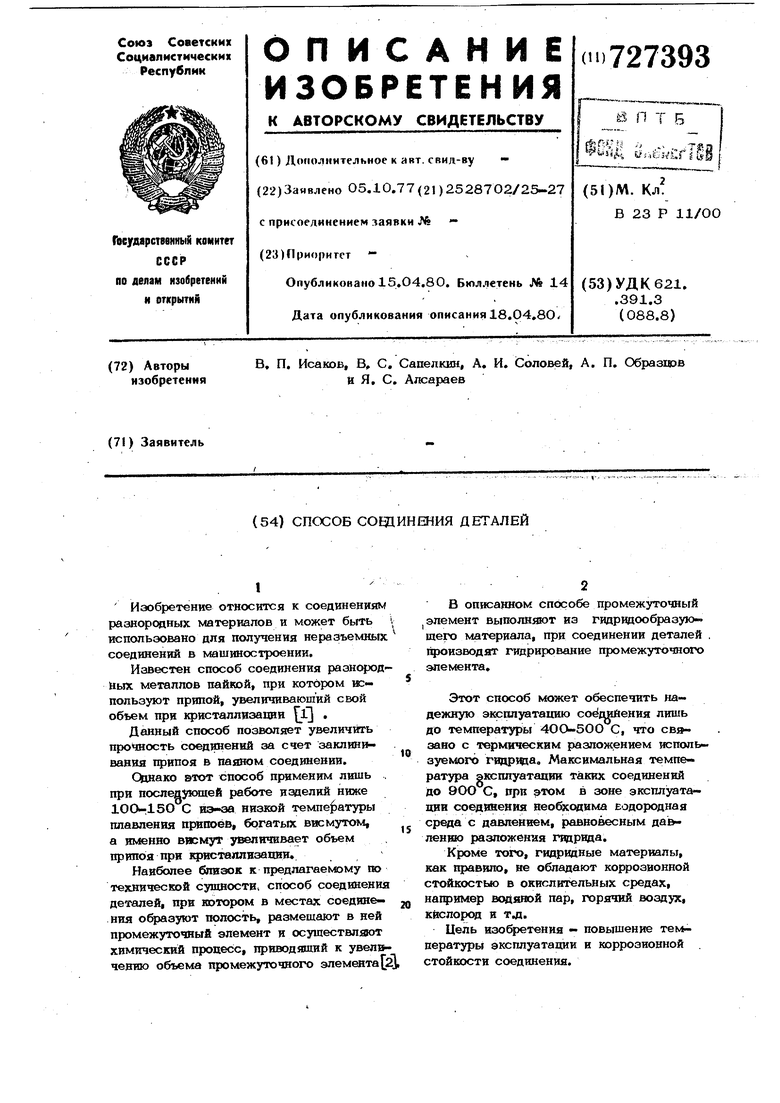

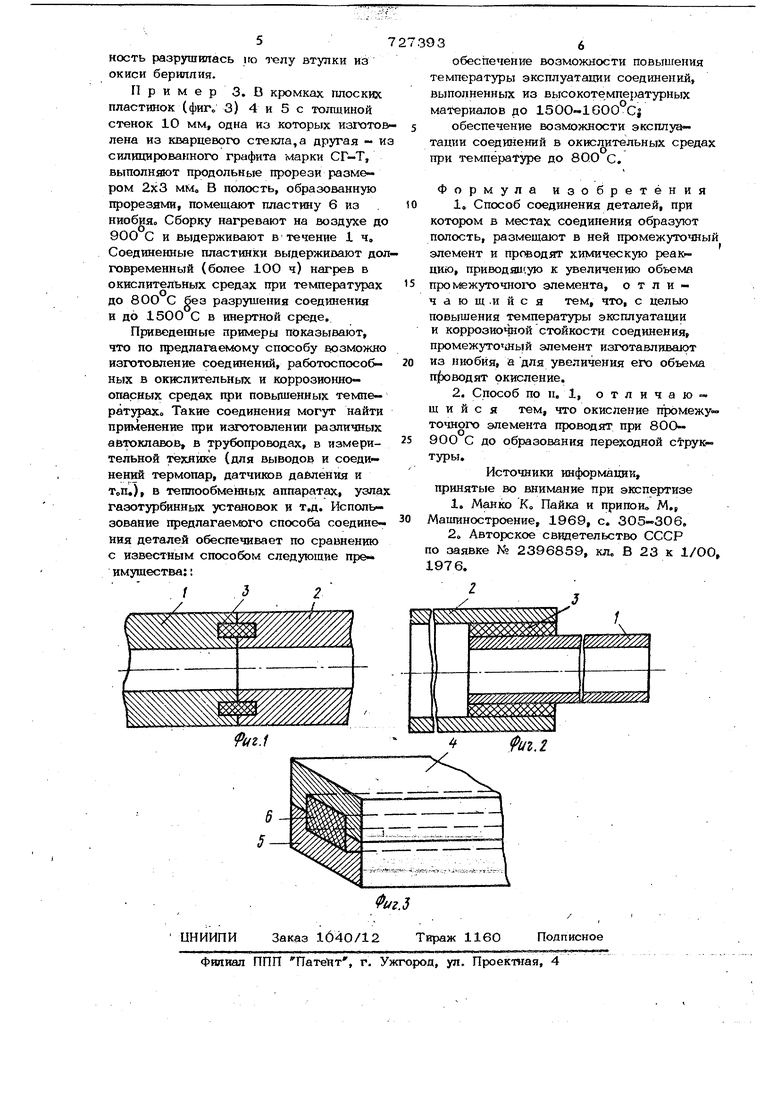

Изобретение относится к соединениям разнородных материалов н может быть использовано для получения неразъемных соединений в машиностроении. Известен способ соединения разнородных металлов пайкой, при котором используют припой, увеличивающий свой объем при 1фисталлиэации У . Данный способ позволяет увеличить прочность соединений за счет заклинивания припоя в паяном соединении. Однако втот способ применим лишь , при последующей работе изделий ниже lOQrlSO С иэ-аа низкой температуры плавления припоев, бргатьк висмутом, а именно висмут увеличивает объем припоя при кристаилнзации. Наиболее близок к предлагаемому по технической сущности способ соединения деталей, при котором в местах соединения офазуют пoлocipь, размещают в ней промежуточный элемент и осуществляют химический процесс, приводящий к увеличению объема промежуточного элемента 2 В описанном способе промежуточный I элемент выполняют из гидридообразующего материала, при соединении деталей . 1фоизводят гидрирование промежуточного элемента. Этот способ может обеспечить надежную эксплуатаишо соединения лишь до температуры 4ОО-500 С, что св зано с термическим разложением используемого гидрода, Максимальная температура эксплуатации таких соединений до ЭОО С, при этом в зове эксплуатации соединения нео одима водородная среда с давлением, равновесным да лению разложения гидрида. Кроме того, гидридные материалы, как правило, не обладают коррозионной стойкостью в окислительных средах, натфимер водяной пар, горячий воздух. Кислород и т.д. Цель изобретения - повышение температуры эксплуатации и коррозионной стойкости соединения. Это достигается тем, что в предлагаемом способе, включающем размещенные между соединениями деталей промежуточного элемента и проведение х:№мической реакции, приводящей к увеличе ишо объема промежуточного длемейта, промежуточный элемент изготавливают и .ниобия, а для увеличения его объема проводят окисление. Окисление промежуточного элемента может быть проведено при 800 -90О°С до образования переходной CTip-pifffifei ЫЬ-ПЬО-№0-Л-НЪ„0Ч ч ч . Соединение деталей предлагаемым способом достигается за счет увеличения объема промежуточного элемента из ниобия при его окислении до КЬО, АЬО 0 Og, Увеличение объема может достигать 2О% от первоначального. Степень окисления /ниобия максималь на по поверхности промежуточного элемента и минимальна внутри негр Такая переходная структура промежуточногчэ элемента обеспечивает возмондаость эк- ;сш1уата1ши соединенных деталей прж более Высоких температурах н в коррозионно-юпасных, окислительньпс средах по сравнению с соединением при помощи гидридов металлов. Выбор температуры окисления ниобия в диапазоне 800-900 обусловлен тем обстоятельством, что в этом диапазоне происходит аномально быстрое окисление ниобия за счет ди фузии кислорода в рещетке oL - bf Предлагаемый способ позволяет осу ществлять соединение деталей из ОкислитеЯьно-стойких, высокотемпературных материалов, например нержавеющих стацёй и сплавов, керамик на основе окиси алюмтаия, окиси магния, окиси бериллия и т.Пр, в различных их созетаннях, Для Осуществления способа используется стандартйое технологическое оборудование, например печь с -гемперат рой нагрева до 9ОО С, Процесс окислен можно проводить на воздухе за 1-3 ч (для промежуточных элементов толщиной 0,5-3 мм). На фиг, 1 показано соединение двух гюлщдрическвх втупок по торпаЦ на фиг, 2 - соедиаение двух цвливдрическн втулок разного диаметра по боковым по верхностям иа фиг. 3 - соединение двух пластин по прилегающим кромкам. Данный способ особенно эффективен: в случае с %двнения окислительно-стойк (в атмосфере горячего воздуха при тек пературе до 900 С ) материалов, таких ак жаропрочные стали (например, применяющиеся для изготовления TpyiSonpoBOдов для подачи 1Х)рячего воздуха, турбинных лопаток и т.п.), керметы на основе окислов, огнеупорные керамики и стекла. Эти материалй imoxo соединяются друг с другом и с другими окислительностойкими материалами известными способами (пайкой или сваркой), а их соединение с помощью гидридов, как уже указывалось выще, неработоспособно в окислительной среде при таком уровне температур, В примерах осуществления показала возможность соединения существенно разнородных по физико-механичео , КИМ свойствам окислительно-стойких материалов. Каждое соединение при необходимости (трубчатые соединения) испытывалось на герметичность давлением . Пример 1о В торцах втулки 1 (фиг. 1) с толщиной стенок 5 мм, вьтол- ненных из стали 12Х18Н10Т и втулки 2 из стали Х16Н6 вытачивают кольцевые проточки размером 2,5x2,5 мм, образующие полость торцами втулок при их стыковке. В полость втулки 1 или 2 между торцами при стыковке втулок помещают по скользящей посадке кольцо 3, изготовленное из ниобия. Сборку.нагревают в атмосфере воздух ха 1гоинормальном давлении (1 ата) до 850 С и выцерскивают при этой температуре в течение 2 ч. После чего сбоку охлаждают до комнатной температуры. Такое соединение работоспособно при температуре до 8ОО С в среде воздуха и при температуре до 90О С в HHepiv. ной среде. Герметичность соединения при давлении 1ОО кг/см гелия, полная. Прочность на разрыв составляет 24 кг/мм при ком-натной температуре. Пример 2оВ полости, образован, ной боковыми поверхностями втулки 1. (фиго 2), изготовленной из спеченной окиси бериллия, и втулки 2 из с-таля 12Х18 Н ЮТ размером 2x5 мм, помешают, кольцо 3 из ниобия. Сборку нагре- вают в течение ч на воздухе при 850 С, после чего охлаждают до комнат ной температуры. При испытаниях на герметичность давлением гелия 10б ати герметичность в месте соединения втулок не нарушилась. Сборка после выдержки (ч) в среде воздуха при 73О-750 С при испытаниях на про

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1991 |

|

SU1809795A3 |

| Способ соединения деталей | 1980 |

|

SU935222A2 |

| Узел крепления трубы в отверстии трубной решетки теплообменного аппарата | 1977 |

|

SU676852A1 |

| ТИТАНОВО-ЦИРКОНИЕВЫЙ СПЛАВ | 1993 |

|

RU2077601C1 |

| СПЛАВ ДЛЯ ПАЙКИ НА ОСНОВЕ ЦИРКОНИЯ | 2003 |

|

RU2252848C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ закрепления режущего элемента | 1980 |

|

SU1009623A1 |

| Способ соединения деталей | 1976 |

|

SU588080A1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009241C1 |

Авторы

Даты

1980-04-15—Публикация

1977-09-05—Подача