Настоящее изобретение относится к области производства труб и может быть использовано в нефтегазовой промышленности, в водопроводах и в химической промышленности.

Известно производство труб путем спиральной навивки ряда металлических лент, которые заделываются в матрицу пластмассы.

В патенте США 4657049 описывается производство такой трубы путем спиральной навивки, как минимум, одной металлической армирующей ленты на шпиндель, причем лента покрыта связующим полимерным материалом и заделана в него. Таким образом труба образуется из ряда последовательных спиральных витков металлической ленты, полностью заделанной в полимерный материал.

Недостатком этой конструкции является то, что полимерный материал обеспечивает малую степень защиты от коррозии, и потому она имеет ограниченное применение.

В патенте США 4351364 описывается аналогичный способ изготовления трубы. Эта труба также имеет внутреннюю и внешнюю обкладки из слоев стеклянных волокон, пропитанных смолой. В состав слоев из стеклянных волокон входит плетеная материя и сетка из резаных волоконных жил. Назначением внутренней обкладки является создание стойкости к коррозии и обеспечение низкого гидравлического сопротивления, а назначением внешней обкладки - обеспечение стойкости к воздействию окружающей среды.

Однако несмотря на то что обкладки из армированных стеклянных волокон снаружи и внутри трубы повышают ее стойкость к коррозии, истиранию и воздействию других факторов окружающей среды, они лишь незначительно улучшают прочность трубы и также не создают оптимальной стойкостью к коррозии из-за пористости, которая неизбежно сохраняется в сетке из стеклянного волокна и ткани.

Задачей настоящего изобретения является изготовление трубы такой конструкции, которая сообщает ей не только стойкость к коррозии и к истиранию, но и увеличивает ее прочность, жесткость и обеспечивает работу при высоких давлениях и давлении, близком к предлагаемому давлению прорыва с отсутствием утечки.

Решение технической задачи обеспечивается тем, что в части устройства труба имеет внутреннюю и внешнюю обкладки из пластмассы, армированной волокном, причем между внутренней и внешней обкладкой находится сердцевина из спирально навитой стальной ленты, при этом стальная лента заделана в пластмассовую матрицу, а внутренняя и внешняя обкладки представляют собой нитяные навивки.

Нитяные навивки могут быть из одиночных нитей или могут навиваться из куделей и состоять из многих нитей.

Одни нити могут навиваться под углом ±55o относительно оси трубы с ошибкой в границах ±5o. Угол навивки в + 55o и в - 55o выбран для тех случаев, когда необходимо получить оптимальный баланс периферийной /кольцевой/ и осевой нагрузки, например, в том случае, когда цилиндрическая труба должна выдерживать полное давление и нагрузки. Точный угол выбирается таким образом, чтобы соответствовать прочностным требованиям трубы.

Альтернативные слои или группы слоев нитяных навивок могут располагаться под разными положительными и отрицательными углами по отношению к оси трубы и друг к другу.

Применение внутренней и внешней обкладки из нитяной навивки с армированием волокном не только повышает стойкость к коррозии, истиранию и воздействию окружающей среды, но и сообщает всей трубе дополнительную прочность и жесткость. Степень дополнительной прочности и жесткости можно определить с помощью расчета, однако она зависит от характеристик материалов обкладки и ленты, от отношения толщины обкладки ко всей толщине стали и от угла спиральной навивки обкладки относительно оси трубы. Дополнительная прочность, обеспеченная обкладками с нитяной навивкой, позволяет уменьшить число стальных слоев, что делает производство трубы более экономичным, а ее конструкцию более легкой. Кроме того, применение нитяной навивки позволяет получить матрицу смолы с повышенной целостностью и меньшей пористостью. Известные конструкции труб, в которых используется пластмасса, армированная стекловолокном (GRP), непригодны для применения в условиях высоких давлений из-за микротрещин и пористости, которые возникают вследствие того, что трудно обеспечить качественную пропитку армирования из волокна типа плетеных и резаных жил. Труба согласно настоящему изобретению имеет повышенный уровень пропитки обкладок с нитяной навивкой и пониженную пористость обкладки трубы, что значительно снижает возможность ее коррозии со стороны заделки стальной ленты, а также позволяет эксплуатацию трубы в условиях высокого давления. Пористость известных конструкций приводит к локальным напряжениям от давления, что вызывает локальное растрескивание даже при относительно низком давлении, а это в конце концов приводит к утечкам и поломке трубы.

При рабочих давлениях трубы с обкладкой и с нитяной навивкой подвергаются только низким напряжениям благодаря наличию слоев лент с относительно высоким модулем. Способность выдерживать нагрузки с помощью обкладок можно довести до максимума так, чтобы они выходили из строя при заранее определенном давлении только после того, как слои стали нагружаются до величины их критической деформации, но выше их деформации при достижении предела текучести.

Эффективный способ определения способности обкладок к нагрузке и напряжению заключается в правильном выборе угла навивки нитей. Значительное преимущество настоящего изобретения состоит в том, что конструкция трубы позволяет заранее контролировать режим отсутствия утечки при определенном давлении до того момента, как наступит критическое давление прорыва.

Внешняя и внутренняя обкладки с нитяной навивкой трубы способны выдерживать критическое давление выше тех величин, при которых имела место текучесть стальной ленты. Полезно спроектировать конструкцию трубы, в которой утечка в обкладках при внутреннем давлении происходила на том уровне периферийной /кольцевой/ нагрузки /напряжения/, при котором стальная лента находится в состоянии текучести, но еще не вышла из строя.

На фиг. 1 представлен график зависимости внутреннего давления к периферийной деформации разных конструкций.

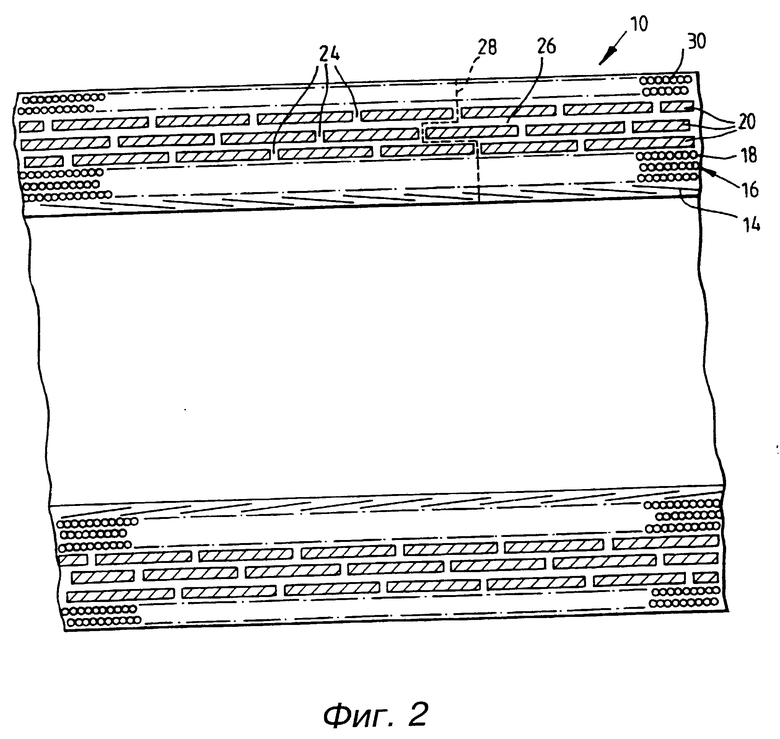

На фиг. 2 изображено осевое сечение трубы.

Фиг. 3 показывает производство трубы по фиг. 2.

На фиг. 1 представлен график сравнения обычного внутреннего давления с характеристиками периферийного напряжения для:

(a) - конструкции трубы согласно настоящему изобретению, в которой имеется спирально навитая стальная сердцевина с внутренней и внешней обкладкой, армированными волокном с нитяной навивкой и состоящими из пластмассы;

(b) - сердцевины без обкладок;

(c) - для обкладок без сердцевины.

Из фиг. 1 видно, что разрушение обкладки под напряжением происходит при приблизительно 1%, т.е. выше точки текучести стальной сердцевины (0,5% напряжения), но при напряжении меньшем, чем напряжение для критической деформации разрушения стали (3%), возникает режим утечки перед разрушением, причем при давлении всегда ниже критического.

В случаях применения с жидкостями, несовместимыми с пластмассой, труба согласно настоящему изобретению может быть снабжена непроницаемой обкладкой, например из алюминия, термореактивной пластмассы или из силиконового каучука, на котором образуется внутренняя обкладка с нитяной навивкой. Добавление непроницаемой обкладки или мембраны может изменить режим отсутствия утечки только в том случае, если характеристики мембраны в отношении напряжения и разрушения подобраны неточно относительно этих характеристик в конструкции трубы.

Для многих областей применения материал нитяной навивки может быть стекловолокном. Однако можно использовать другие материалы из цельного волокна, такие как арамидные волокна, например, Kevlar (товарный знак), или углеродное волокно в сочетании со стекловолокном или вместо стекловолокна. Тип волокна зависит от области применения трубы. В некоторых случаях в одной трубе можно применять более одного типа волокон.

Толщина внутренней и внешней обкладок меняется в зависимости от конкретных требований, предъявляемых к трубе. Однако в случае стеклянных нитей минимальная толщина внутренней обкладки в основном составляет 2 мм, тогда как минимальная толщина внешней обкладки обычно составляет 1 мм.

Сердцевина из стальной ленты может быть образована из ряда слоев спирально навитых лент, которые соединяются впритык по своим краям. В качестве альтернативы стальная сердцевина может навиваться из одной или большего числа лент, причем каждый последующий виток перекрывает предыдущий виток в осевом и радиальном направлениях.

Наиболее удачна конструкция трубы, в которой ленты соединяются впритык вдоль своих краев на любом участке по всей длине стенки трубы и где структура навивки спирально размещенных стальных лент имеет такой характер, что ни один осевой зазор между смежными краями навитой ленты любого слоя не совпадает в радиальном направлении с любым осевым зазором. Поэтому отсутствует прямая линия относительно оси трубы изнутри к наружной поверхности трубы, проходящей более чем через один осевой спиральный зазор. Таким образом, в трубе нет такого положения, в котором эффективная толщина стали уменьшается более чем на величину одной толщины стальной ленты. При большом количестве слоев стальной ленты структура навивки может повторяться, так что фактически может быть совпадение осевых зазоров двух или большего числа слоев только с весьма умеренным сокращением прочности по оси.

В случае небольших спиральных зазоров локальное уменьшение толщины стали влияет только на прочность трубы по оси. Поэтому у труб с тремя или большим количеством слоев стали общая прочность к внутреннему давлению трубы в основном сохраняется. При сведении к минимуму осевого зазора в пределах, определяемых производственным процессом, периферийная (кольцевая) прочность при воздействии внутреннего давления остается неизменной и, как указывалось выше, осевая прочность снижается только на толщину одной стальной ленты для каждого совпадающего осевого зазора. Поэтому стальная сердцевина трубы с восемью слоями стали имеет периферийную прочность, эквивалентную полным восьми слоям, а осевую прочность, эквивалентную прочности семи слоев. В применении к условиям нагрузки закрытого резервуара под внутренним давлением можно видеть, что когда периферийная (кольцевая) нагрузка в два раза превышает осевую нагрузку, эффективное уменьшение толщины в осевом направлении совсем не снижает критическую стойкость трубы к давлению. С точки зрения жесткости влияние осевого зазора между смежными краями стальной ленты одинаково как в периферийном, так и в осевом направлениях. Поэтому слои стальной ленты можно вполне рассматривать как изотропный материал, в котором эффективный модуль упругости снижается на величину, приблизительно равную отношению ширины зазора смолы к зазору стальной ленты. Конечно, для труб, изготовленных в соответствии с настоящим изобретением, будет иметься значительный дополнительный резерв как для осевой, так и для периферийной нагрузки со стороны внутренней и внешней обкладок с нитяной навивкой.

Можно изготавливать трубы с любым диаметром, однако обычно диаметр находится в диапазоне от приблизительно 150 мм до приблизительно 1000 мм. Максимальная толщина ленты и ее ширина определяются технологией навивки, т.е. требуемым диаметром трубы для обеспечения жесткости ленты и углом спиральной навивки. На ширину ленты также незначительно, но влияет необходимость поддержания структуры перекрывания, так чтобы было минимальное совпадение зазоров осевых краев ленты от внутренней к внешней части трубы и чтобы осевые срезывающие силы между слоями не приводили к разрушению. На практике для труб с диаметром между 150 мм и 100 мм стальная лента может иметь ширину в диапазоне от 50 мм до 250 мм, а толщину в диапазоне от 0,12 мм до 1 мм.

Предпочтительно, чтобы осевой зазор между смежными краями ленты последовательных спиральных витков не превышал 5 мм и находился в диапазоне от 1 мм до 3 мм.

Сталь заранее обрабатывается перед навивкой для создания необходимой чистоты поверхности для сцепления со смолой. К числу пригодных методов подготовки поверхности стальной ленты относится обдувка металлической крошкой или/и разные иные химические очистки.

Смола может быть эпоксидной смолой или любым другим типом, пригодным для предполагаемой области применения трубы.

Смола может также включать в себя наполнители. Согласно другому аспекту настоящего изобретения способ изготовления трубы включает в себя образование внутренней обкладки путем нитяной навивки волокнистого материала на шпиндель под заранее определенным углом относительно оси трубы, создание матрицы смолы для слоя волокна, спиральную навивку сердцевины из стальной ленты на указанный слой волокнистого материала, наложение на указанную сердцевину из стальной ленты матрицы из смолы, образование внешней обкладки путем нитяной навивки волокнистого материала на внешнюю поверхность трубы под заранее определенным углом относительно оси трубы, наложение на указанный внешний слой волокнистого материала матрицы из смолы, затем, как минимум, частичную вулканизацию указанной матрицы и снятие трубы со шпинделя.

Предпочтительно, чтобы сердцевина из стальной ленты имела, как минимум, три слоя спирально навитой стальной ленты.

Внутренняя и внешняя обкладка могут образовываться путем пропускания стеклянных или других нитей через ванну со смолой до навивки на шпиндель или путем их наложения на внешнюю часть трубы, которая может вращаться с помощью приводного устройства.

Кроме того, этот способ может включать в себя этап наложения начального волокнистого слоя без нитяной навивки на шпиндель, который также имеет матрицу из смолы.

Обратимся к фиг. 2 и 3. Отрезок трубы, обозначенный позицией 10, получается путем навивки ряда слоев на нагретый вращающийся шпиндель 12. Шпиндель 12 покрыт известным расцепляющим веществом (на чертежах не показано).

Внутренняя поверхность смолы 14 образуется путем спиральной навивки стекла "C" или слоя покрытия из полиэстра на шпиндель 12 и пропитки подходящей эпоксидной смолой, такой как MY 750, производимой компанией Ciba-Geigy с соответствующим отвердителем. Последовательные спиральные витки материала покрытия перекрываются в осевом направлении, а ширина материала покрытия составляет примерно 150 мм.

Внутренняя обкладка 16 (GRP) наращивается в толщину путем спирального наложения нитяных навивок катушки 17 нитей 18 стеклянного волокна "E", расположенных под положительным и отрицательным углами, равными 55o относительно оси трубы. Нити 18 пропускаются через ванну со смолой (на чертеже не показана) непосредственно перед навивкой так, что витки при навивке эффективно пропитываются матрицей смолы. Ряд пропущенных нитей укладывается так, что минимальная толщина составляет около 2 мм.

Приготовленная стальная полоса 20 из бухты 22 спирально навивается на все еще невулканизированную влажную смолу внутренней обкладки 16, причем последовательные спиральные витки ложатся, примыкая друг к другу с максимальным осевым зазором 24 величиной 5 мм. Эпоксидная смола 26, содержащая соответствующий наполнитель, одновременно накладывается известным способом на стальную ленту так, что в готовой трубе каждый слой стали покрыт слоем смолы и сцеплен с ее помощью с соседним слоем. Количество слоев стали 20 и общая толщина определяются требуемой величиной давления, характеристиками жесткости и диаметром трубы, а также комбинированным механическими характеристиками стали и обкладок. Спиральные витки стальных лент 20 смещены по оси относительно друг друга так, что не существует прямой линии от внутренней к внешней части трубы через более чем один осевой зазор 26, как показано на фиг. 2 пунктирной линией 28.

Внешняя обкладка 30 образуется намоткой под углом + 55 o и - 55o рядов спиральных витков нити 32 стеклянного волокна "C", сматываемого с катушки 34. Как и в случае внутренней обкладки, нить 32 пропускается через ванну со смолой (на чертежах не показана) непосредственно перед навивкой. Минимальная толщина внешней обкладки 30 составляет 1 мм.

Когда изготовленная таким образом труба 10 еще вращается, она нагревается за минимальное время до температуры, при которой смола затвердевает или превращается в гель. Шпиндель 12 с желатинированной или вулканизированной трубкой 10 снимается с наматывающей машины (на чертежах не показана) и охлаждается до температуры окружающей среды, после чего шпиндель 12 удаляется из трубы. Затем при необходимости трубу 10 можно подвергнуть последующей вулканизации в ее свободном положении, а после охлаждения до температуры окружающей среды труба 10 отрезается до технологически законченной длины путем прошлифовывания всей толщины стенки /(GRP) и сталь/ для того, чтобы снять как минимум дав шага навивки стали с каждого конца.

Несмотря на то что описанный выше способ предполагает нагрев шпинделя 12 во время процесса навивки, нагрева может и не быть для некоторых типов материалов смол, особенно тех, у которых малое время вулканизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОНЦЕВОЙ ЧАСТИ ТРУБЫ И СПОСОБ СОЕДИНЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С КОНЦЕВОЙ ЧАСТЬЮ ТРУБЫ | 1993 |

|

RU2127845C1 |

| СПОСОБ СОЕДИНЕНИЯ ТЕЛ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И ТРУБА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 1994 |

|

RU2116889C1 |

| Гибкий трубопровод | 1988 |

|

SU1738101A3 |

| ВАЛЕЦ И УСТАНОВКА ДЛЯ СУШКИ | 1994 |

|

RU2079075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| Гибкая труба и способ ее изготовления | 1979 |

|

SU949283A1 |

| СПОСОБ СОЕДИНЕНИЯ АРМИРОВАННЫХ ТРУБ ИЗ ТЕРМОПЛАСТОВ И ТРУБЫ, СОЕДИНЕННЫЕ ЭТИМ СПОСОБОМ | 1994 |

|

RU2115057C1 |

| МНОГОСЛОЙНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2507332C2 |

| ЗАЩИТНЫЙ КОЖУХ | 1999 |

|

RU2216059C2 |

| ГИБКАЯ МАГИСТРАЛЬ ДЛЯ ТРАНСПОРТИРОВКИ РАЗЛИЧНЫХ СРЕД И ТРУБА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2745550C2 |

Труба предназначена для использования в нефтегазовой промышленности. Между внутренней и внешней обкладкой расположена сердцевина из спирально навитой стальной ленты, заделанной в матрицу из пластического материала. Армирование внешней и внутренней обкладок выполнено в виде нитяных навивок из пластмассы. В способе изготовления между внутренней и внешней обкладками выполняют сердцевину путем спиральной навивки стальной ленты на внутреннюю обкладку и наложении на ленту матрицы смолы. Навивку волокон для внутренней и внешней обкладок производят под заранее определенным углом относительно оси трубы и осуществляют, как минимум, частичную вулканизацию указанной смолы. В результате увеличиваются прочность и жесткость трубы. 2 с. и 26 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

18.02.93 - по пп. 1-28.

| US 4351364 A, 28.09.82 | |||

| US 4657049 A, 14.04.87 | |||

| Стеклопластиковая труба-оболочка | 1974 |

|

SU518597A1 |

| Пластмассовая труба | 1970 |

|

SU525437A3 |

| Электролизер | 1986 |

|

SU1407913A1 |

| Вертикально-прошивочный станок для секторной обработки зубьев цилиндрических колес | 1972 |

|

SU462672A1 |

Авторы

Даты

1998-10-27—Публикация

1993-12-02—Подача