Изобретение относится к способу соединения тел из термопластичных материалов, в частности к соединению усиливающих трубу слоев, а также к трубе, изготовленной указанным способом.

Известен способ соединения термопластичных материалов, в частности концов термопластичной ленты, включающий наложение на один из концов ленты второго ее конца, имеющего первую и вторую поверхности, отстоящие друг от друга на толщину ленты, с приведением соединяемых поверхностей ленты в контакт друг с другом и нагрев указанных поверхностей ленты до температуры сварки путем облучения в диапазоне длин волн инфракрасного излучения, подаваемого со стороны открытой поверхности второго конца ленты, которая прозрачна для излучения, при этом по меньшей мере на первом конце ленты располагают поглотитель излучения [1].

Кроме того, известен способ соединения отдельных деталей (тел) из термопластичных материалов путем сварки их плавлением с использованием инфракрасного излучения, подаваемого со стороны открытой поверхности одной из деталей, при этом на поверхности второй детали в зоне соединения наносят поглотитель излучения [2].

Известна также труба, содержащая первое тело с внутренней поверхностью, не деформирующейся при нагревании, и последовательно наложенные на его внешнюю поверхность первый и второй слои в виде ленты из термопластичного материала, соединенные друг с другом при нагреве [3].

Задачей изобретения является создание способа соединения тел из термопластичных материалов посредством сварки плавлением с использованием излучения в ближней области инфракрасного излучения.

Задача в части способа соединения тел из термопластичных материалов, при котором на первое тело накладывают второе тело в виде первого слоя, имеющего первую и вторую основные внешние поверхности, отстоящие на толщину слоя, с приведением его второй основной поверхности в контакт с основной наружной поверхностью первого тела, после чего соединяемые тела подвергают облучению в диапазоне длин волн инфракрасного излучения, при этом используют слой, прозрачный для излучения, а на основной поверхности первого тела или по меньшей мере вблизи нее располагают поглотитель излучения такой, чтобы нагреть две соседние основные поверхности первого и второго тел до температуры сварки, соединяя их между собой сваркой плавлением, решается тем, что в качестве первого тела используют трубу, а после наложения на нее второго тела накладывают третье тело в виде второго слоя, имеющего первую и вторую основные внешние поверхности, отстоящие на толщину второго слоя, причем второй слой накладывают на первый слой таким образом, что его вторая основная поверхность примыкает к первой основной внешней поверхности первого слоя, а при облучении тел теплом от основной наружной поверхности трубы, проходящим через первый слой, при суммировании с теплом, выделяющимся при частичном поглощении излучения в слоях и при отражении от основной наружной поверхности трубы и от первой основной поверхности второго тела, вызывают нагрев двух прилегающих основных поверхностей первого и второго слоев до температуры сварки, соединяя их между собой сваркой плавлением.

Наложение первого слоя на трубу и второго слоя на первый слой осуществляют путем навивки слоев под натяжением, при этом направление навивки первого слоя на трубу противоположно направлению навивки второго слоя на первый слой, а труба имеет внутреннюю основную поверхность, не деформирующуюся при нагревании и сварке плавлением.

Усиленная термопластичная труба может быть получена при помощи слоев волокнитовой термопластичной ленты или пленки, наложенных на трубу. Число лент на трубе должно быть парным, причем ленты в паре должны иметь противоположную навивку для компенсации сил кручения в том случае, когда по трубе транспортируется вещество под давлением. Каждая лента навивается в натянутом состоянии и прилагаемое натяжение удерживает ленту и трубу относительно друг друга, обеспечивая контакт между ними в месте сварки плавлением при последующем нагревании излучением. При этом очевидно, что первая лента накладывается непосредственно на трубу. Вторая лента накладывается на первую и натяжение второй ленты будет вызывать силу, требующуюся для удерживания второй ленты и подлежащей первой ленты друг относительно друга, чтобы обеспечить контакт между ними в месте сварки плавлением.

Если необходимо, то вторая пара лент может навиваться сверху первой пары, и, если необходимо, следующая пара лент может навиваться поверх этих.

В качестве каждого из слоев используют ленту, содержащую некоторое количество укрепляющих волокон, расположенных вдоль ленты, причем каждую ленту поступательно навивают под углом к оси трубы.

В качестве слоя или каждого из слоев используют ленту, размещаемую вдоль трубы, причем соседние основные поверхности трубы и слоев прижимают друг к другу после облучения при помощи механических средств.

В этом случае укрепляющие элементы не усиливают трубу в радиальном направлении, для сопротивления внутреннему давлению, но вместо этого укрепляют трубу при воздействии продольных сил, которыми может быть нагружена труба. Например, если требовалось бы затянуть очень длинную трубу из термопластика внутрь металлической трубы для защиты последней, например, от коррозии, то в трубе из термопластика возникли бы очень большие растягивающие усилия, которые могли бы стать причиной ее деформации и/или поломки.

Лента (или каждая из лент) содержит некоторое количество укрепляющих волокон, расположенных вдоль ленты и равномерно распределенных по ее ширине. Каждое волокно может состоять из большого количества тонких нитей, например из aramid material.

По меньшей мере один из слоев содержит пигмент или любой другой поглотитель для корректировки прозрачности одного или более слоев при инфракрасном излучении.

Первое и второе тело или все тела выполнены из полиэтилена, причем труба содержит углеродную сажу в качестве поглотителя, а излучение имеет длину волны преимущественно менее 2,5 мкм.

Изобретение не ограничивается присоединением укрепляющих элементов на трубе, а применимо также для соединения тела из термопластика, такого как слой из термопластичного материала к другому телу из термопластика (например, другим телом может быть плоский слой). Таким образом могут быть соединены вместе слои из термопластиков либо последовательно, либо несколько слоев одновременно. Изобретение не ограничивается соединением волоконных укрепляющих лент.

В процессе реализации способа на первое тело из термопластика, которым может быть, например, труба, накладывают второе тело из термопластика, которым может быть, например, укрепляющий слой. Слой имеет первую и вторую основные наружные поверхности, отстоящими друг от друга на толщину слоя. Тела накладывают таким образом, что вторая основная поверхность слоя примыкает к основной наружной поверхности трубы.

Первую основную поверхность слоя подвергают облучению в ближней области инфракрасного диапазона с преобладающей длиной волны, для полиэтилена, например, менее 2,5 мкм, причем длина волны излучения выбирается таким образом, чтобы слой максимально пропускал излучение. Материал трубы выбирают из условия поглощения основной части указанного излучения.

Слой пропускает большую часть излучения, а труба поглощает это излучение и быстро нагревается до температуры (140oC для полиэтилена), необходимой для соединения слоя с трубой сваркой плавлением.

В другом варианте предлагаемого способа на трубу (например) накладывают один слой, а затем второй слой накладывают на первый. Наружный слой подвергают облучению как и прежде. Путем повышения температуры трубы в сочетании с теплом, выделяющимся при частичном поглощении излучения и при отражении лучей в слоях, осуществляют нагрев прилегающих поверхностей трубы и внутреннего слоя, а также соседних поверхностей двух слоев до температуры, необходимой для соединения сваркой плавлением внутреннего слоя с трубой и соединения слоев между собой. Величина поглощения и прозрачность слоя (ев) может корректироваться добавлением материала, поглощающего энергию, например углеродной сажи, или выбором длины волны.

В этом случае для удобства обозначим трубу как "первое тело", внутренний слой, который накладывается непосредственно на трубу, как "второе тело", а наружный слой - как "третье тело".

В соответствии с предлагаемым способом изготавливается труба, содержащая первое тело с внутренней поверхностью, не деформирующееся при нагревании, и последовательно наложенные на его внешнюю поверхность первый и второй слои в виде ленты из термопластичного материала, соединенные друг с другом при нагреве.

При осуществлении предлагаемого изобретения достигается технический результат, состоящий в упрочнении трубы посредством выполняемой плавлением сварки с трубой дополнительных элементов без повреждения трубы вследствие чрезмерного тепла и без появления недостаточной связи между трубой и такими элементами, когда используются другие способы соединения.

Преимущество предлагаемого изобретения заключается в том, что температура, необходимая для соединения плавлением между трубой и слоем, будет достигаться только в том месте, где имеется поглотитель инфракрасного излучения, поэтому может быть эффективно предотвращен перегрев трубы. Даже та труба, которая уже использовалась (для транспортирования твердых или жидких веществ, либо газа), может быть надежно усилена. Кроме того, возможные течи по трубе легко могут быть заделаны по месту.

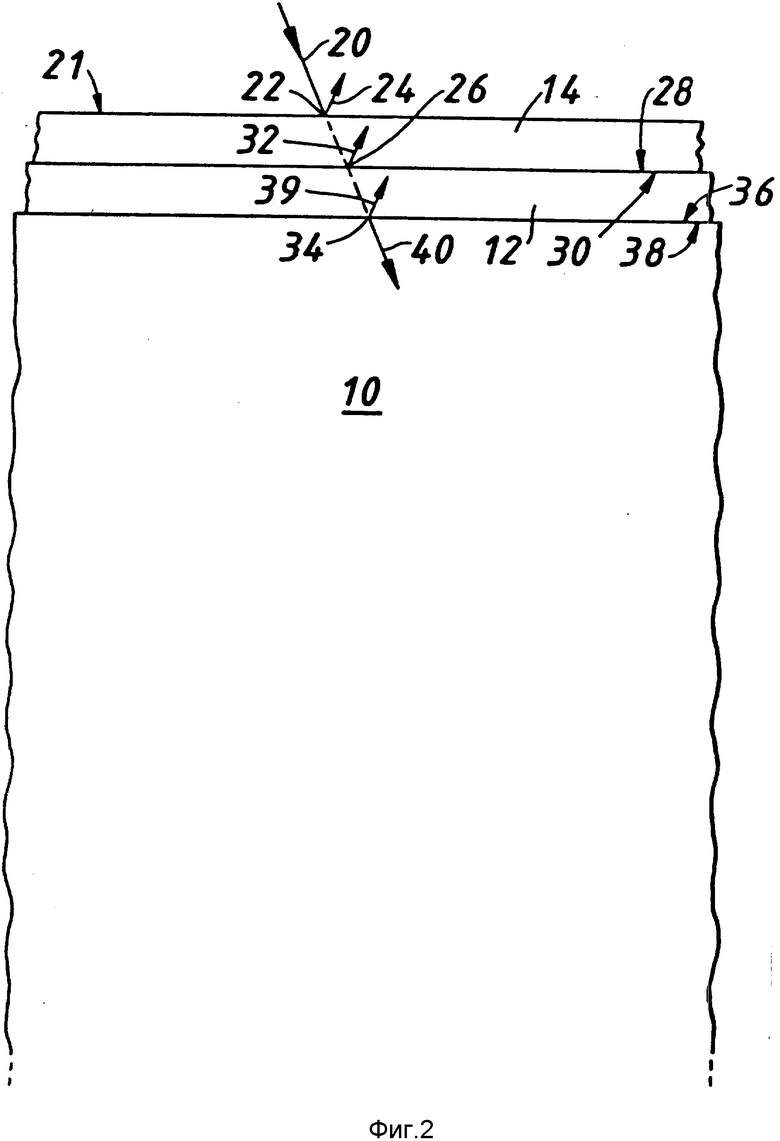

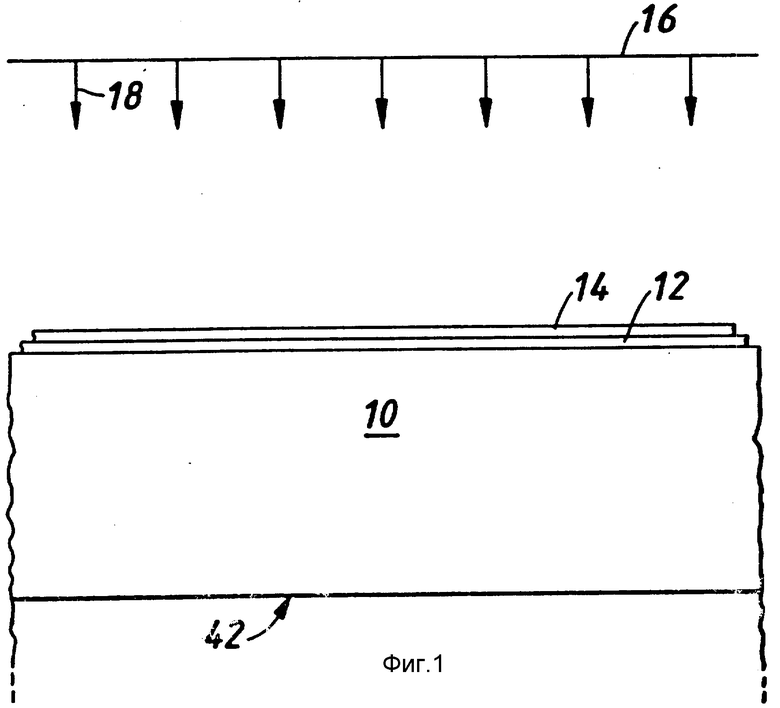

На фиг.1 показан продольный разрез части стенки трубы, имеющей два навитых на нее слоя и показан источник излучения; на фиг. 2 - в увеличенном масштабе часть стенки трубы и слои, показанные на фиг. 1.

На фиг. 1 показана стенка трубы 10, которая в этом примере представляет тело из термопластика, выполненной из полиэтилена и содержащая углеродную сажу в количестве, достаточном для того, чтобы сделать трубу 10 эффективным поглотителем излучения в ближней области инфракрасного диапазона с длиной волны менее 2,5 мкм. В частном случае (не показано) только наружный слой стенки трубы 10 содержит углеродную сажу. Труба 10 (первое тело) имеет наложенный на нее внутренний усиливающий слой 12 (второе тело) и наружный усиливающий слой 14 (третье тело), наложенный на слой 12. Слой 12 и слой 14 каждый являются полиэтиленовыми и каждый состоит из ленты, которая виток к витку навивается под натяжением, под углом к оси трубы 10. Направление навивки одной ленты противоположно направлению навивки другой ленты. Каждая лента предпочтительно содержит некоторое количество укрепляющих волокон, расположенных продольно вдоль ленты, причем волокна' равномерно распределены по ширине ленты. Предпочтительно каждое волокно состоит из большого числа тонких нитей, предпочтительно из aramid material. Каждая лента имеет толщину, например, около 1 мм.

Труба 10 (фиг. 1) обматывается лентами 12 и 14 машинным способом (не показано), и предполагается, что труба 10 движется продольно вдоль своей оси через печь 16, в которой размещены источники излучения 18, распределенные вокруг трубы 10. Труба 10 может иметь продольную скорость, например, в пределах 3 - 6 м/мин, а печь 16 имеет длину, достаточную для того, чтобы слои 12 и 14 нагрелись до температуры, при которой происходит сварка плавлением слоев между собой и слоя 12 с поверхностью трубы.

Источники 18 излучают в ближней области инфракрасного диапазона волн, имеющим преимущественную часть лучистой энергии с длиной волны менее 2,5 мкм. Например, в качестве источников излучения могут быть кварцевые трубки или кварцевые лампы с максимальной длиной волны около 2,3 мкм, а предпочтительней иметь длину волны около 1,2 мкм. Ленты 12 и 14 предпочтительно не содержат пигменты или присадки, чтобы использовать максимально возможную пропускную способность для излучения.

Как показано на фиг.2, луч 20 излучения падает на облучаемую основную поверхность 21 второго слоя 14 в точке 22. Относительно малая часть 24 отражается в точке 22 от облучаемой поверхности 21. Излучение проходит на своем пути через слой 14 и попадает на границу раздела в точке 26, где вторая основная поверхность 28 слоя 14 непосредственно граничит с первой основной поверхностью 30 слоя 12. Кроме того, существенным является то, что первая и вторая основные поверхности, упомянутые выше, отстоят друг от друга на толщину слоя 14. Относительно небольшое количество излучения поглощается лентой 14.

Далее относительно малая часть излучения 32 отражается в точке 26 от поверхности 30. Излучение продолжает свой путь, пока оно не попадет на границу раздела в точке 34, где вторая основная поверхность 36 слоя 12 непосредственно граничит с первой основной поверхностью 38 трубы 10. Относительно малая часть излучения 39 отражается в точке 34 от поверхности 36. Далее первая основная поверхность 30 и вторая основная поверхность 36 слоя 12 отстоят друг от друга на толщину слоя 12. Относительно небольшое количество излучения поглощается первым слоем 12.

За точкой 34, как только излучение 40 попадает внутрь стенки трубы 10, излучение очень быстро поглощается на относительно коротком расстоянии вследствие наличия углеродной сажи или другого энергопоглощающего материала и при этом выделяется соответствующее количество тепла. По этой причине граница раздела 36 и 38 быстро нагревается до температуры, при которой две поверхности 36 и 38 соединяются сваркой плавлением.

Тепло, выделяющееся на границе раздела 36 и 38, также быстро распространяется через слой 12 к границе раздела 28 и 30, которое при сложении с теплом, выделяющимся при частичном поглощении лучей 20, и при отражении 32 и 39 в слоях 12 и 14, является причиной, вследствие которой граница раздела 28 и 30 быстро нагревается до температуры, при которой две поверхности 36 и 38 соединяются сваркой плавлением.

Две границы раздела 36, 38 и 28, 30 удерживаются друг с другом потому, что ленты 12 и 14 навиты на трубу 10. Ленты 12 и 14 фиксируют соседние поверхности границ раздела относительно друг друга и тем самым гарантируют, что сварка плавлением произойдет на границах раздела.

Относительно небольшое количество тепла проходит до второй основной поверхности 42 трубы 10 и поэтому не происходит деформация этой поверхности вследствии нагревания. Это представляет особое преимущество при использовании изобретения.

Первая основная поверхность 38 и вторая основная поверхность 42 трубы 10 отстоят друг от друга на толщину стенки трубы.

Приведенное описание со ссылками на фиг. 1 и 2 большей частью также применимо в тех случаях, если навивается только один слой, или слои не навиваются на трубу, а накладываются вдоль трубы, или в том случае, когда слой или слои накладываются на тело, отличающееся от трубы. Конечно, для того, чтобы сварка плавлением произошла, к границе раздела или границам раздела в местах натяжения слоя или слоев должно быть приложено необходимое усилие, как указывалось выше. Это может быть сделано, например, прикатыванием второго тела или третьего после облучения или пропусканием границы раздела или границ раздела (где слой или слои накладываются на трубу) через пресс-форму, через которую проходит труба.

В варианте способа (не показано) первый слой накладывают на первое тело (например, трубу) и подвергают облучению. Пока первый слой и соседняя наружная поверхность трубы еще горячие накладывают второй слой на первый и нагревают. При этом нет необходимости выдерживать второй слой под инфракрасным излучением, хотя это и может быть сделано. Второй слой быстро получает тепло от первого слоя и просто достаточно обеспечить достаточный нагрев второго слоя до такой степени, чтобы произошла сварка плавлением между двумя слоями.

Трубу и ее два слоя впоследствии допускается охлаждать, при этом первый слой удерживается на трубе, а второй - на первом слое вследствие того, что слои навиты на трубу. Первый слой соединяется с трубой, и два слоя соединяются между собой сваркой плавлением. В любом варианте предлагаемого способа прозрачность слоя (или одного, или другого из слоев) для инфракрасного излучения может регулироваться включением в слой или слои пигмента или любого другого поглотителя. При этом предпочтительно количество пигмента или другого используемого поглотителя оптимально регулируется для одновременного достижения температуры плавления на каждой границе раздела без перегрева или деформаций в слое(ях) или трубе.

В принципе любое число слоев может быть присоединено сваркой плавлением к первому телу и друг к другу.

Изобретение относится к способам соединения тел из термопластичных материалов и позволяет соединять тела посредством сварки плавлением с использованием излучения, предотвращая перегрев и повреждения трубы. Для этого в способе соединения тел на первое тело накладывают второе тело в виде первого слоя, имеющего первую и вторую основные поверхности. Вторую основную поверхность второго тела приводят в контакт с основной наружной поверхностью первого тела. После этого соединяемые тела подвергают облучению в диапазоне длин волн инфракрасного излучения. В качестве первого тела используют трубу. После наложения на нее второго тела накладывают третье тело в виде второго слоя. Второй слой накладывают на первый слой. При облучении слоев вызывают нагрев двух прилегающих основных поверхностей первого и второго слоев до температуры сварки, соединяя их между собой сваркой плавлением. Кроме того, наложение первого слоя на трубу и второго слоя на первый слой осуществляют путем навивки слоев под натяжением. Направление навивки первого слоя на трубу противоположно направлению навивки второго слоя на первый слой. Кроме того, приводится материал, структура слоев и размещение их на поверхности трубы, а также описание трубы, изготовленной согласно способу. 2 с. и 6 з. п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, заявка, 0337776, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1004127, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, заявка, 0421607, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-08-10—Публикация

1994-03-31—Подача