Настоящее изобретение относится к способу присоединения соединительного элемента к торцу трубы, в особенности к торцу трубы сложной конфигурации, образованной рядом спирально навитых армирующих лент, заделанных в матрицу из смолы.

В нашей совместно поданной международной заявке PCT /GD93/02483 (внутренний индекс ROP0132) с той же датой подачи, описывается конструкция трубы, включающей в себя ряд слоев стальной ленты или полос, которые спирально навиты с образованием торца трубы, будучи заделаны в матрицу из смолы, при этом труба содержит внутреннюю и внешнюю обкладки из пластика, усиленного навитыми волокнистыми нитями. Для того чтобы использовать эти трубы, необходимо соединить вместе отдельные их отрезки или присоединить собранное к установке.

Существующие способы соединения труб непосредственно не применимы ни для труб вышеописанной конструкции, ни для предусматриваемого использования при высоких давлениях.

Задачей настоящего изобретения являлось создание способа, обеспечивающего соединение трубы вышеуказанной конструкции с соединительным элементом для дальнейшего присоединения собранной конструкции к каким-либо установкам, а также создание устройства для осуществления указанного способа.

Согласно первому аспекту настоящего изобретения, предложенный способ присоединения соединительного элемента к торцу трубы сложной конструкции, содержащей сердцевину, которая образована рядом слоев спирально навитой армирующей ленты, заделанной в патрицу из смолы, причем этот способ включает в себя этапы: образование как минимум одной в основном направленной к периферии канавки в стенке трубы, примыкающей к ее торцу, на глубину, проходящую в армирующую сердцевину трубы, (предпочтительно на глубину, не большую половины толщины сердцевины); создание соединительного элемента, соответствующего торцу трубы и перекрывающего область канавки; наличие фиксатора, проходящего между указанным соединительным элементом и входящего в указанную канавку; наличие вулканизируемой смолы на участке сочленения между трубой и указанным соединительным элементом; и вулканизация указанной вулканизируемой смолы для скрепления указанного соединительного элемента с указанным торцом трубы.

Предпочтительно, чтобы труба имела внутреннюю или/и внешнюю обкладку из пластика, усиленного волокном.

Армирующая лента может быть выполнена из стали, а соединительный элемент и фиксатор предпочтительно также выполнены из стали или из другого материала со сходными механическими характеристиками.

Смола может впрыскиваться внутрь области сочленения после установки соединительного элемента или/и может наложена слоем на сочленяющиеся поверхности соединения до установки.

В одном варианте реализации соединительный элемент может иметь трубчатую конструкцию с периферийно направленной канавкой или канавками, образованными в ее внутренней поверхности так, что эти канавки аксиально совпадают с канавками на трубе. Может иметься гильза с тангенциальным (расположенным по касательной) пазом, проходящим через всю толщину стенки и позволяющим гибкому фиксатору устанавливаться в две аксиально совпадающие канавки и располагаться между ними.

Взаимодействующие канавку и фиксатор могут заменить элементы винтовой резьбы.

В другом варианте реализации трубчатого соединения согласно настоящему изобретению соединительный элемент может иметь форму гильзы, аксиально разрезанной на две половины. Во внутренней цилиндрической поверхности каждой половины может быть образована канавка или канавки, которые аксиально совпадают с как минимум одной канавкой на внешней поверхности стенки трубы. Могут иметься отдельные фиксаторы круглой формы типа разрезанного кольца или отчасти круглой формы, проходящие между обеими канавками и механически сцепляющие вместе трубу и гильзу в осевом направлении. В качестве альтернативы половинки гильзы могут иметь один или большее количество фиксаторов, которые представляют собой цельные, вертикально направленные радиально внутрь элементы, расположенные внутри канавки или канавок трубы.

Еще в одной альтернативной конструкции отдельные фиксаторы могут размещаться внутри канавок торца трубы, причем они зацепляются и заделываются до установки соединительного элемента, имеющего соответствующие канавки. Преимущество этой конструкции состоит в том, что производитель может поставлять завершенный узел трубы.

Две половины соединительного элемента могут принудительно сцепляться посредством манжеты с внутренней конусностью с усилием нажатия установленной на половинках гильзы. Манжета может быть съемной или постоянно соединенной с гильзой, например, посредством впрысканной вулканизируемой смолы.

Можно использовать другие способы обеспечения соединения двух половин разрезанного соединительного элемента, и они могут включать в себя различные виды зажимов, постоянных или временных, в зависимости от области применения, и, кроме того, склеивание адгезивом.

Посредством способа, изложенного в настоящем изобретении, труба и соединительный элемент постоянно соединены вместе благодаря механическим приспособлениям и адгезиву. Предпочтительно, чтобы указанная, как минимум, одна канавка проходила внутрь армирующей сердцевины, но не глубже, чем наполовину всей ее толщины. Однако эта глубина меняется в зависимости от диаметра трубы и ожидаемой нагрузки. Поэтому передача нагрузки от трубы к соединительному элементу осуществляется благодаря силе сцепления адгезива и механического соединения, которое определяется сопротивлением срезу между слоями самой конструкции трубы. Преимущество этого способа согласно настоящему изобретению состоит в том, что эффективность склеенного адгезивом сочленения улучшается за счет его разделения на два или большее число более коротких отрезков посредством фиксаторов и канавок на торце трубы или/и соединительного элемента, что снижает высокие концентрации растягивающих напряжений у адгезива в месте соединения торцов.

Анализ показал, что эффективность склеенных адгезивом соединений улучшается при снижении жесткости в области соединения, что позволяет более равномерно распределять нагрузки, а это в свою очередь снижает максимальные значения напряжений. В сочленении, образованном в соответствии с настоящим изобретением, торцу трубы или/и соединительному элементу сообщается некоторая добавочная гибкость благодаря канавкам, которые помогают понизить концентрации напряжений у каждого конца сочленения. Было также обнаружено, что эффективность сопряжения можно еще больше повысить при использовании некоторых геометрических деталей на торце трубы или/и соединительном элементе. Предпочтительно, чтобы торец трубы или соединительный элемент могли бы иметь конусообразную часть, как минимум, для осевой прочности сочленения. Цель таких конусностей состоит в том, чтобы еще больше уменьшить жесткость в области сочленения, для еще большего снижения максимальных значений нагрузок. Кроме того, желательно, чтобы при наличии более чем одной канавки фиксаторы были выполнены из такого материала, например из пластичной стали, который обеспечивал бы некоторую упругость в направлении осевого усилия срезу, что позволяет получить более равномерное распределение между ними осевых механических нагрузок.

Наличие канавки и фиксатора не только создает механическое сцепление в осевом направлении, но и подразделяет всю область сочленения на отдельные секции. Цель такого разделения области сочленения состоит в снижении максимальных нагрузок, в снижении суммарной нагрузки внутри сочленения и в обеспечении более равномерного распределения нагрузок в сочленении. Следствием этого является создание сочленения, имеющего более высокую нагрузочную способность для данной длины сцепления.

Соединительный элемент может иметь аналогичные детали на своем удаленном конце, что позволяет соединять вместе два отрезка трубы в принципе идентично, или же на своем удаленном конце соединительный элемент может иметь другие приспособления для соединения. Такие приспособления для соединения могут включать в себя, например, скрепляемые болтами фланцы, свариваемые соединения, винтовые резьбы, зажимы или другие скрепляющие приспособления.

Если на внешней поверхности трубы имеются две или большее число канавок, их можно разместить в ступенчатом (ярусном) порядке путем создания канавок в местах соединения между частями трубы или в этих частях, имеющих последовательно уменьшающиеся диаметры.

Вулканизируемая смола может представлять собой эпоксидную смолу или любой другой пригодный для данной области применения материал.

В соответствии со вторым аспектом настоящего изобретения имеется устройство для осуществления способа согласна первому аспекту, причем устройство имеет в основном трубчатый корпус соединительного элемента, имеющего фиксаторы, проходящие радиально от его поверхности, причем указанные фиксаторы способны цепляться с в основном периферийно расходящимися канавками, образованными в цилиндрической поверхности сочленяющегося торца трубы, причем существует зазор между перекрывающимися поверхностями корпуса и указанной трубой при их соединении вместе, в который вводится вулканизируемая смола, связывающая указанную трубу с указанным соединительным элементом.

В месте сочленения трубы и соединительного элемента может также иметься уплотнитель для защиты оголенного торца трубы от коррозии. Такой уплотнитель может иметь вид уплотнителей из смолы или отдельных уплотнителей из полимерных пластмасс в качестве дополнительного элемента конструкции трубчатого соединения.

Фиксаторы, радиально проходящие внутрь, могут быть образованы как одно целое в расточенном отверстии соединительного элемента или же могут быть выполнены как отдельные элементы, способные плотно входить в канавки, образованные со стороны отверстия соединительного элемента.

Настоящее изобретение иллюстрируется со ссылкой на сопроводительные чертежи, где:

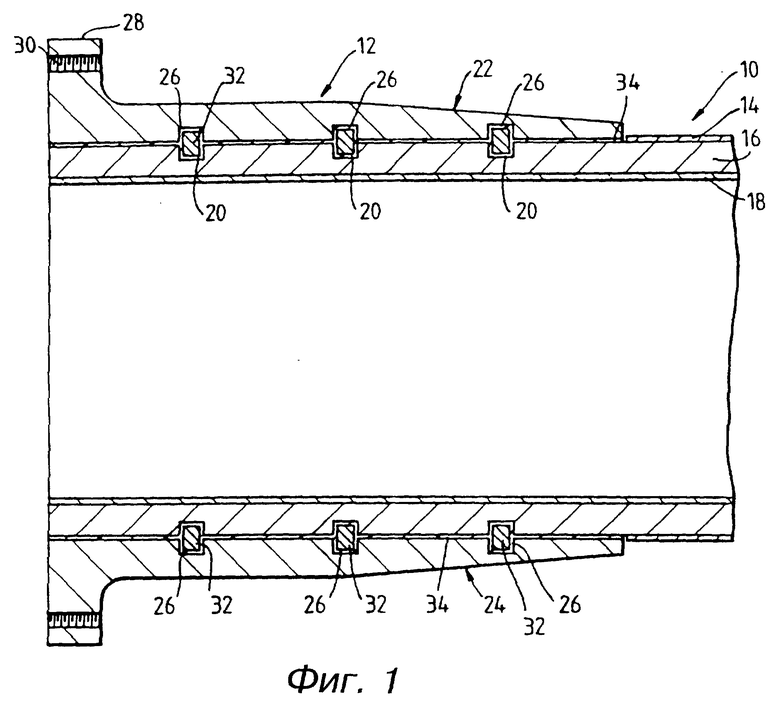

фиг. 1 показывает осевое сечение, проходящее через торец трубы, соединенной с соединительным элементом;

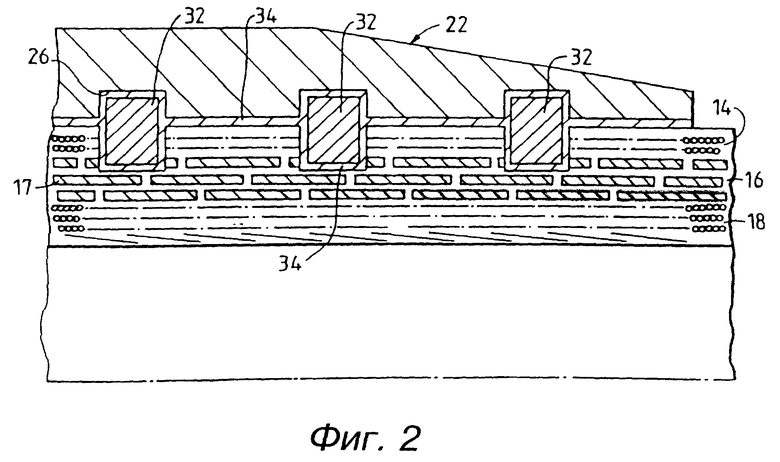

фиг.2 показывает увеличенное осевое сечение, проходящее через часть соединения, показанного на фиг.1;

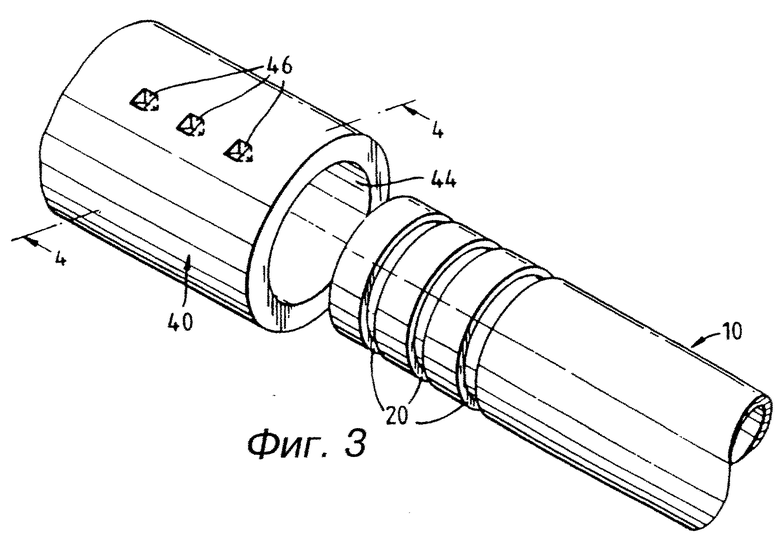

фиг.3 показывает вид в перспективе торца трубы и второй вариант реализации соединительного элемента до сочленения;

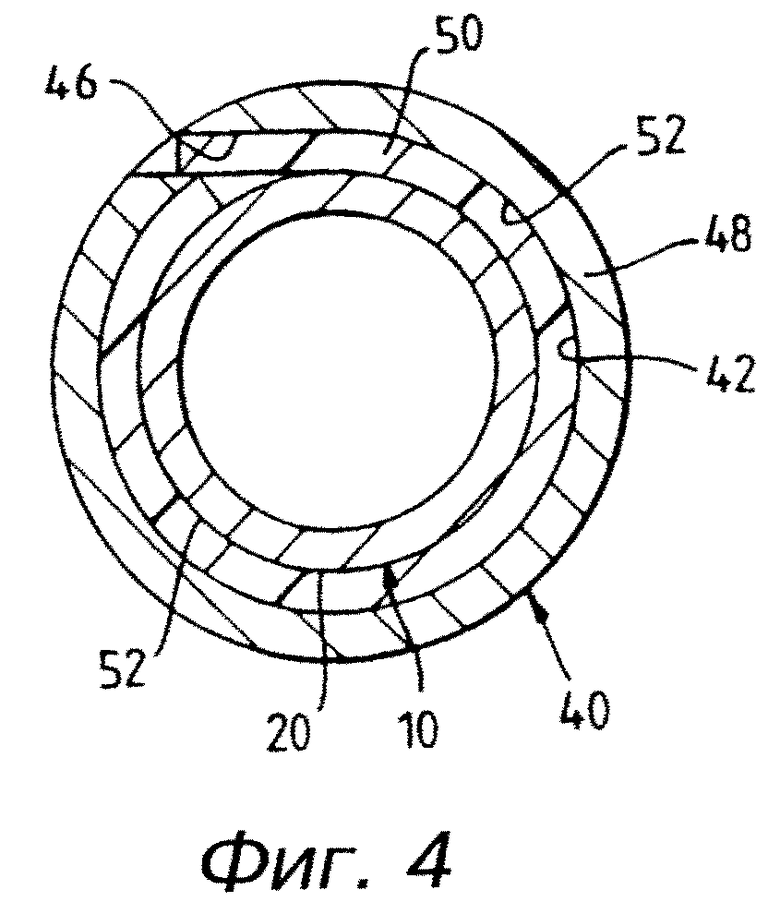

фиг. 4 показывает радиальное поперечное сечение, проходящее через сочлененные трубу и соединительный элемент и обозначенное линией 4-4 на фиг.3;

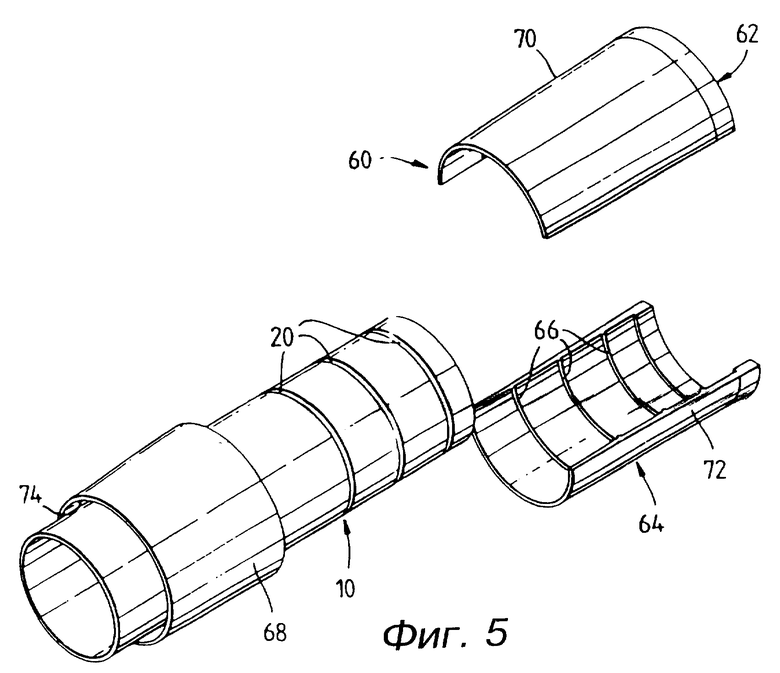

фиг.5 показывает вид в перспективе третьего варианта реализации соединительного элемента;

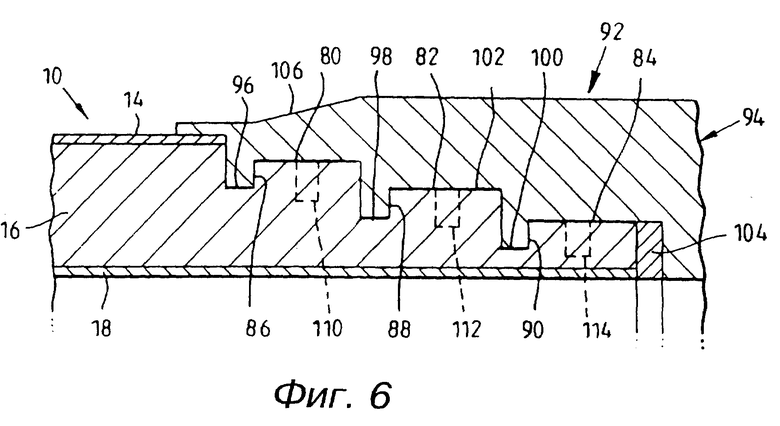

фиг. 6 показывает частичное осевое сечение, проходящее через четвертый вариант реализации соединения трубы и соединительного элемента;

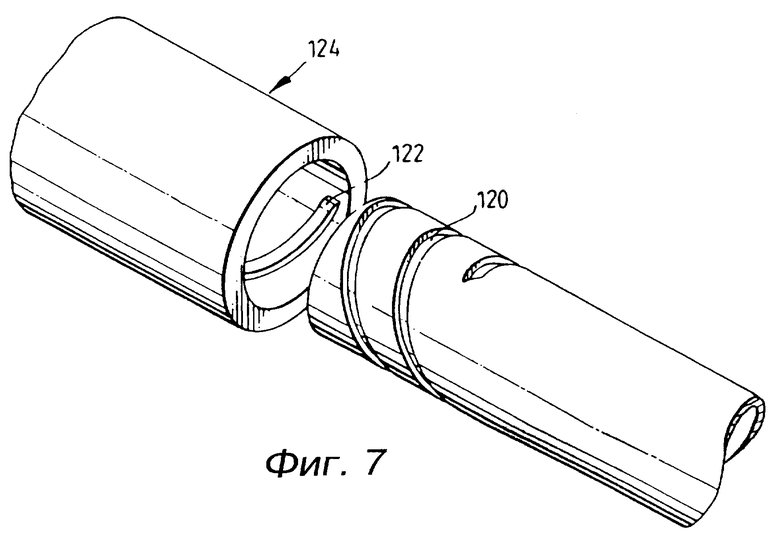

фиг. 7 показывает еще один вариант реализации трубчатого соединения согласно настоящему изобретению; и

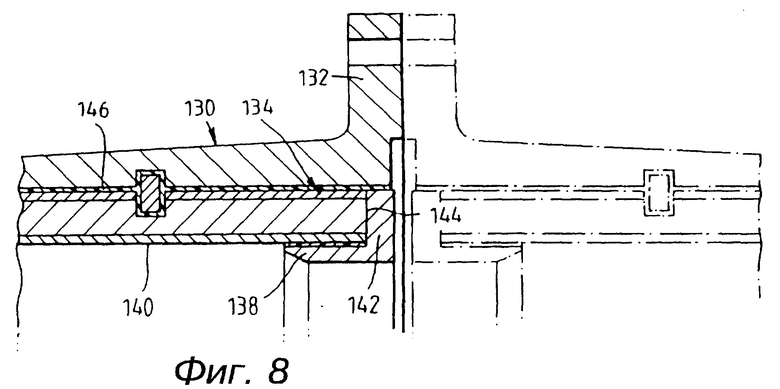

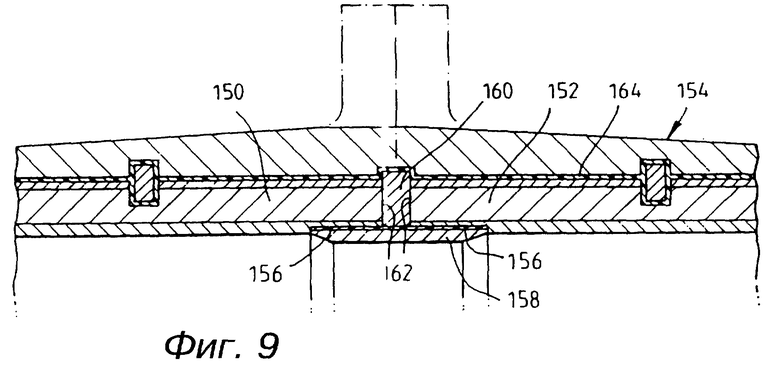

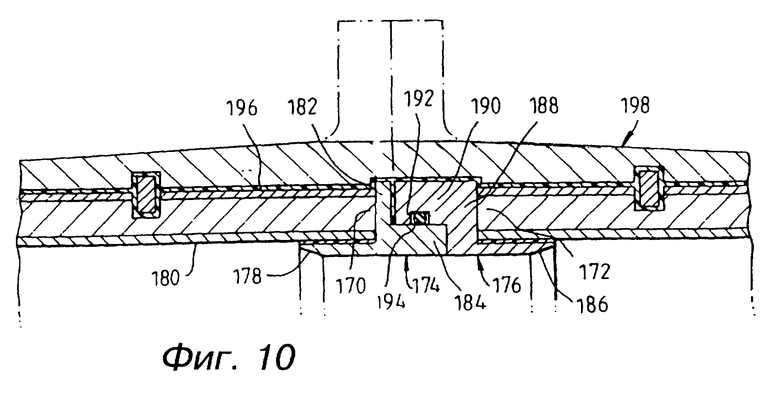

фиг. 8-10 показывают сечения, проходящие через трубы, соединенные вместе различными способами, причем между оголенными торцами частей труб расположено уплотнение.

На фиг.1 и 2 показан торец трубы 10, сцепленный с соединительным элементом 12. Труба 10 содержит внешний слой 14 из усиленного волокном с нитяной навивкой материала из смолы, слой сердцевины 16 из ряда спирально навитых стальных лент, заделанных в матрицу смолы, и внутренний слой 18 из усиленного волокном с нитяной навивкой материала из смолы. Три периферийные канавки 20 прорезаны во внешней поверхности трубы и проходят внутрь слоя сердцевины 16. Соединительный элемент 12 разрезан по оси на две половины 22, 24, и каждая половина имеет канавки 26, образованные со стороны отверстия и которые аксиально совпадают с канавками 20 трубы. На соединительном элементе 12 имеется фланец 28 с отверстием 30 под болты для соединения с другими секциями трубы /не показаны/ или с установкой /не показана/. Полукруглые фиксаторы 32 вставлены в канавки 20 и 26 и проходят за их пределы, чтобы механически сцепить вместе трубу и соединительный элемент в осевом направлении. Вулканизируемая смола 34 впрыскивается в зазор между торцевой поверхностью трубы и отверстием соединительного элемента. Смола вулканизируется и клейко сцепляет вместе трубу и соединительный элемент, а также окружает фиксаторы 32. В результате клейкое соединение между двумя цилиндрическими поверхностями трубы и соединительного элемента разделяется на четыре отличных друг от друга полосы, что повышает эффективность связанного сочленения путем понижения концентраций нагрузок на отдаленных концах соединения.

На фиг. 3 и 4 показан второй вариант реализации соединения между трубой 10 и соединительным элементом 40. Труба имеет конструкцию, аналогичную той, которая описана со ссылкой на фиг. 1 и 2, и имеет в своем торце три канавки 20. Соединительный элемент 40 имеет три аксиально совпадающих канавки 42, расположенных со стороны отверстия 44, причем каждая канавка имеет тангенциальную входную прорезь 46, выполненную в трубчатой стенке 48 соединительного элемента. Труба 10 вставлена в соединительный элемент 40 таким образом, чтобы канавки 20 и 42 совпадали друг с другом, а гибкие фиксаторы 50 вставлены в прорези 46 и проходят вокруг канавок 20, 42. Когда труба и соединительный элемент аксиально сцеплены вместе посредством фиксаторов 50, в зазор сочленения впрыскивается смола 52 и вулканизируется для того, чтобы связать трубу, соединительный элемент и фиксаторы. На удаленном конце соединительного элемента может находиться любое подходящее приспособление для соединения одной секции трубы к другой секции или к какой-либо установке.

На фиг.5 показан вид в перспективе третьего варианта реализации соединительного элемента 60 и трубы 10. Как и ранее на фиг.1 и 2, соединительный элемент состоит из двух половин 62, 64 и имеет канавки 66, взаимодействующие с канавками 20 трубы 10. Однако в этом варианте соединительный элемент 60, кроме того, содержит манжету 68, сцепляющую вместе две половины 62, 64. Внешние поверхности 70, 72 половинок соединительного элемента и отверстие 74 манжеты имеют соответствующие друг другу углы конусности. Полукруглые фиксаторы /не показаны/ проходят между канавками 20 и 66. Как и в предыдущем варианте реализации, вулканизируемая смола впрыскивается в зазор между трубой и соединительным элементом для того, чтобы их соединить. На половинках соединительного элемента 62, 64 со стороны отверстия 74 манжеты могут быть выполнены каналы и выемки /не показаны/, так чтобы впрысканная смола также связывала манжету с внешними поверхностями половин соединительного элемента.

На фиг.6 показано осевое сечение, выполненное в соответствии с четвертым вариантом реализации соединения согласно настоящему изобретению. Однако в этом варианте торец трубы 10 образован тремя частями с разными диаметрами 80, 82, 84, причем на соединении каждых двух диаметров имеются периферийные канавки 86, 88, 90, проходящие в сердцевину трубы. Соединительный элемент 92 /показан только частично/ состоит из двух половин /частично показана только 94/ и вместо канавок для размещения в них отдельных фиксаторов имеет три вертикальных, направленных радиально фиксатора 96, 98, 100, выполненных за одно целое с корпусом соединительного элемента. Как и ранее, вулканизируемая смола 102 впрыскивается в зазор между трубой и соединительным элементом для того, чтобы соединить их вместе. Впрыснутая смола 102 также образует уплотнение 104 на оголенном конце трубы 16. Соединительный элемент 92 имеет также конусообразную часть 106.

В модификации варианта, показанного на фиг.6, канавки 86, 88 и 90 могут быть образованы внутри площади каждой части с уменьшающимся диаметром, как показано пунктирными линиями 110, 112 и 114. Эти альтернативные положения канавок имеют соответствующие им положения канавок в соединительном элементе 92.

На фиг.7 показан вариант реализации, в котором взаимодействующие друг с другом канавки и фиксаторы сформированы спиральной винтовой резьбой 120, 122. Труба имеет спиральную канавку 120, образованную на ее конце, тогда как соединительный элемент 124 имеет вертикальную винтовую резьбу 122, образованную в его отверстии. Механическое соединение между трубами улучшается благодаря смоле, впрыскиваемой в область сочленения между элементами для создания клейкого сцепления.

На фиг. 8-10 показаны варианты реализации, имеющие разные средства уплотнения оголенных концов трубы. На фиг.8 показан присоединительный элемент 130, имеющий фланец 132, сочленяющийся с аналогичной деталью другого соединения, показанного только пунктиром. До установки соединительного элемента 130 на торец трубы 134 приклеивается уплотнитель из мягкой полимерной пластмассы. Уплотнитель имеет осевую кольцевую часть 138, которая сцеплена в отверстии 140 с трубой, и радиальную кольцевую часть 142, которая сцеплена с торцом 144 трубы. Если стягивать фланцы 132 после затягивания двух дополнительных соединительных элементов, то это приводит к их сцеплению с уплотнением, а также препятствует доступу к оголенной трубе и торцу 144.

Как и в предыдущем варианте реализации, адгезив в виде смолы 146 впрыскивается в область сочленения соединительного элемента и торца трубы.

На фиг. 9 показано соединение между двумя торцами трубы 150,152, осуществленное посредством одного соединительного элемента 154, содержащего две аксиально разделенные половины /не показаны/. Для установки соединительного элемента на торцах имеются пазы 156, в которые входит кольцевой элемент GRP 158, сцепляемый с ними. Сжимаемый полимерный уплотнитель 160 расположен между торцами трубы для защиты оголенных плоскостей торца 162 трубы. После установки соединительного элемента 154 смола 164 впрыскивается в область сочленения для уплотнения сборки и для клейкого сцепления элементов.

На фиг. 10 показана сборка, подобная представленной на фиг. 9, но в ней уплотнение содержит три отдельных элемента. Два сочленяющихся торца трубы 170, 172 имеют части с уплотнением 174, 176. Часть с уплотнением 174 имеет аксиально направленный фланец 178, который сцеплен у отверстия 180 с торцом трубы 170, и радиально направленную часть 182, имеющую фланец 184. Часть с уплотнением 176 имеет аксиально направленный участок 186, сцепленный у отверстия с торцом 172 трубы, и радиально направленный участок 188, имеющий фланец 190, который имеет периферийную канавку 192 по внутреннему диаметру фланца. Фланцы 184 и 190 взаимодействуют между собой с образованием уплотнения с помощью О-образного кольца 194 в канавке 192. Смола 196 впрыскивается в область сочленения с целью клейкого сцепления соединительного элемента 198 с торцами 170 и 172 трубы.

Можно указать, что цельнообразованные фиксаторы на фиг.6 можно заменить отдельными фиксаторами, как показано в других вариантах реализации, и, например, аналогичным образом отдельные фиксаторы, показанные на фиг.1 и 5, можно заменить фиксаторами, составляющими одно целое с половинками соединительного элемента.

Следует указать, что несмотря на то, что изобретение описано как сцепление соединительного элемента с конкретным видом трубы сложной конструкции, этот способ в равной степени применим к другим аналогичным видам конструкции трубы. Например, внутренние и внешние слои материала, усиленного волокном с нитяной навивкой, могут либо отсутствовать, либо могут содержать слои плетеного волокна или сетки из резаных жил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2121101C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ, ФИТИНГ И ЭЛЕМЕНТЫ СОЕДИНЕНИЯ ТРУБ | 1996 |

|

RU2140601C1 |

| СОЕДИНЕНИЕ ДЛЯ ТРУБ | 1990 |

|

RU2076986C1 |

| СПОСОБ СОЕДИНЕНИЯ АРМИРОВАННЫХ ТРУБ ИЗ ТЕРМОПЛАСТОВ И ТРУБЫ, СОЕДИНЕННЫЕ ЭТИМ СПОСОБОМ | 1994 |

|

RU2115057C1 |

| СОЕДИНИТЕЛЬ И СОЕДИНИТЕЛЬНАЯ СБОРКА ДЛЯ СОЕДИНЕНИЯ ТРУБНЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2211988C2 |

| СПОСОБ СОЕДИНЕНИЯ ОБЛИЦОВАННЫХ ТРУБ И ТРУБЫ, СОЕДИНЕННЫЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2155290C2 |

| СПОСОБ СОЕДИНЕНИЯ ТЕРМОПЛАСТИКОВОЙ ТРУБЫ С МУФТОЙ | 1995 |

|

RU2117208C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2224943C1 |

| УЗЕЛ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2011 |

|

RU2471110C1 |

| СПОСОБ СОЕДИНЕНИЯ | 1998 |

|

RU2230971C2 |

Изобретение относится к устройству и способу присоединения соединительного элемента к трубе сложной конфигурации. Способ соединения соединительного элемента с торцом трубы включает в себя образование как минимум одной периферийно направленной канавки на примыкающей к торцу поверхности трубы, установку соединительного элемента, соответствующего торцу трубы, с перекрытием области канавки и размещение в последней фиксаторов между трубой и соединительным элементом, причем в области сочленения между трубой и соединительным элементом размешают вулканизируемую массу для сцепления соединительного элемента с торцом трубы. Канавку выполняют по глубине проникнутой в армирующую сердцевину трубы. Изобретение позволяет обеспечить соединение трубы с соединительным элементом для дальнейшего присоединения собранной конструкции к каким-либо установкам и повысить надежность устройства. 2 с. 30 з.п. ф-лы, 10 ил.

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| Способ извлечения йода | 1973 |

|

SU476219A1 |

| Вакуум-пневматический захват | 1953 |

|

SU104697A1 |

| Вертикально-прошивочный станок для секторной обработки зубьев цилиндрических колес | 1972 |

|

SU462672A1 |

| Фланец | 1982 |

|

SU1105715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1999-03-20—Публикация

1993-12-02—Подача