Изобретение относится к средствам механизации водолазных работ, а также монтажных (демонтажных) работ на судах любого типа и на суше при выполнении небольших по объему работ в условиях, когда могут быть использованы инструменты с мускульным усилием, а более конкретно - к конструированию ручных гидравлических резаков.

Аналогами для модернизации резака послужили резаки по авт. св. СССР N 472005, кл. B 26 D 5/04, 1975 и N 2000923, кл. B 26 D 5/04.

К недостаткам гидравлических резаков данного типа относятся: неудобство в эксплуатации; малая эффективность режущих кромок ножа резака.

Целью изобретения является повышение производительности и качества выполняемых работ, а также удобство в эксплуатации резака.

Поставленная цель достигается за счет того, что ручной гидравлический резак, содержащий корпус, в расточках которого установлены силовой гидроцилиндр, включающий поршень со штоком и плунжерный насос, гидравлически сообщаемый с силовым гидроцилиндром посредством клапанного узла, включающего всасывающий и нагнетающий клапаны, емкость с рабочей жидкостью, подвижную и неподвижную рукоятки, приводящие в действие плунжерный насос, режущий механизм, включающий нож клиновидной формы и ложемент, уплотнительные элементы, установленные в поршне силового гидроцилиндра.

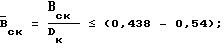

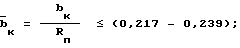

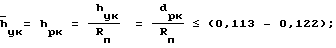

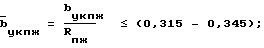

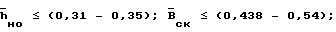

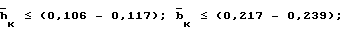

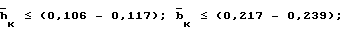

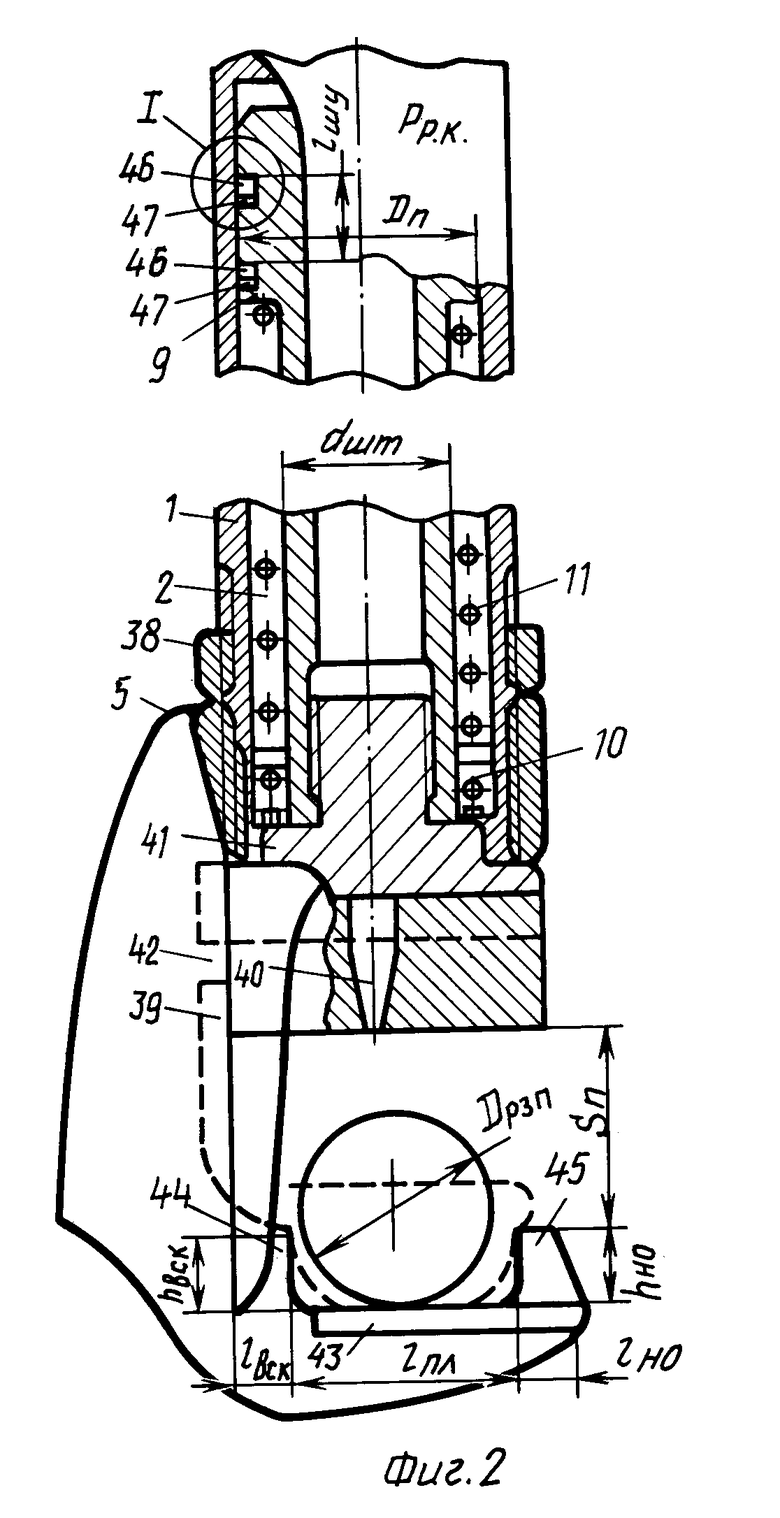

Резак снабжен опорой, установленной посредством резьбы в нижней части корпуса силового цилиндра предварительно сжатой пружинной, установленной во внутренней кольцевой полости, образованной разностью диаметров силового цилиндра и штока его поршня, один конец которой контактирует с внутренней торцевой стенкой поршня, а другой - с упомянутой опорой, с обеспечением возврата штока поршня вместе с ножом в исходное положение; фланцем комбинированного узла поворота, установленным с возможностью поворота вокруг оси в верхней части корпуса и зафиксированным от перемещения в вертикальной плоскости с помощью стопорного кольца, шайбы и контргайки, запорным вентилем, установленным в канале корпуса, сообщающем полость высокого давления силового цилиндра с полостью емкости для рабочей жидкости, выполненным в виде штока и уплотнительного шарика, закрывающего полость высокого давления, серьгой, закрепленной на фланце, комбинированного узла поворота посредством штифта, двумя фильтрами, один из которых установлен в нижней части емкости для рабочей жидкости, для предварительной очистки рабочей жидкости, а другой - в проточке корпуса на входе во всасывающий клапан клапанного узла, уплотнительными элементами, установленными в полости плунжерного насоса (плунжерной пары), полости фланца комбинированного узла поворота и клапанного узла, при этом плунжерный насос смонтирован в верхней части корпуса и выполнен в виде с изменяемым диаметром сменной плунжерной пары, включающей втулку и плунжер; плунжерный насос, клапанный узел и силовой гидроцилиндр установлены в корпусе на одной оси, кроме того режущий механизм выполнен в виде Г-образной скобы, закрепленной контргайкой на нижней части корпуса силового цилиндра и на внутренней стороне средней части которой выполнен прямоугольный паз, ножа клиновидной формы, закрепленного посредством сменной обоймы на штоке поршня силового цилиндра в нижней его части и снабженного поводком, установленным с возможностью вертикального перемещения в прямоугольном пазу Г-образной скобы, платформы-ложемента, выполненной с профилированным в диаметральной плоскости пазом, со скосом и наружным ограничителем длины, геометрические размеры которых и их взаимное расположение определяют из соотношений:

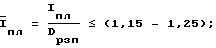

где относительная длина профилированного паза платформы-ложемента;

относительная длина профилированного паза платформы-ложемента;

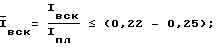

Dрзп - диаметр разрезаемого предмета (троса, прутка, кабеля); относительная длина внутреннего скоса;

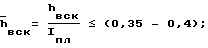

относительная длина внутреннего скоса; относительная высота внутреннего скоса;

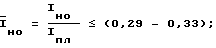

относительная высота внутреннего скоса; относительная длина наружного ограничителя профилированного паза;

относительная длина наружного ограничителя профилированного паза; относительная высота наружного ограничителя;

относительная высота наружного ограничителя;

Iпл - длина профилированного паза платформы-ложемента;

Iвск - длина внутреннего скоса;

hвск - высота внутреннего скоса;

Iно - длина наружного ограничителя профилированного паза;

hно - высота наружного ограничителя профилированного паза;

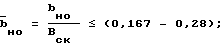

bно - ширина наружного ограничителя профилированного паза; относительная толщина Г-образной скобы;

относительная толщина Г-образной скобы; относительное смещение наружного ограничителя от плоскости реза;

относительное смещение наружного ограничителя от плоскости реза;

Bск - толщина косынки Г-образной скобы;

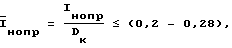

Iнопр - относительное смещение наружного ограничителя от плоскости резца;

Bск - толщина косынки Г-образной скобы;

Dк - наружный диаметр корпуса резака;

Iнопр - смещение боковой грани наружного ограничителя от плоскости реза,

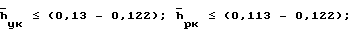

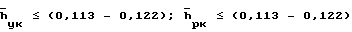

причем платформа-ложемент выполнена с боковыми скосами, клиновидное лезвие ножа выполнено с двухступенчатыми дифференцируемыми углами заточки с прямой режущей кромкой и жалом лезвия, заточенным по радиусу; платформа-ложемент и сменная обойма с ножом образуют рабочую зону режущего механизма со следующими геометрическими размерами и соотношениями твердости материала между собой.

γ ≤ (40 -47);

γ ≤ (40 -47);

2β ≤ (30 - 35o); α

rлн ≤ (0,1 - 0,2) мм,

где относительная ширина платформы-ложемента;

относительная ширина платформы-ложемента;

γ - углы откоса платформы-ложемента;

bпл - ширина платформы-ложемента;

Bск - толщина косынки Г-образной скобы; относительная толщина лезвия ножа;

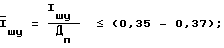

относительная толщина лезвия ножа; относительная рабочая высота лезвия ножа;

относительная рабочая высота лезвия ножа;

bлнж - толщина лезвия ножа;

2β - двойная заточка лезвия ножа;

2α - двойной угол заточки кромки жала лезвия ножа; относительная высота кромки жала лезвия ножа заточенной под углом;

относительная высота кромки жала лезвия ножа заточенной под углом;

hжн - высота кромки жала лезвия ножа;

rлн -радиус жала лезвия ножа;

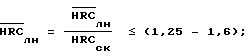

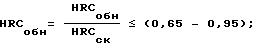

где относительная твердость лезвия ножа;

относительная твердость лезвия ножа; относительная твердость обоймы ножа;

относительная твердость обоймы ножа;

HRCлс - твердость лезвия;

HRCобн - твердость обоймы ножа;

HRCск - твердость платформы-ложемента Г-образной скобы.

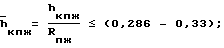

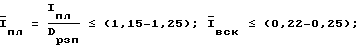

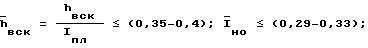

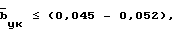

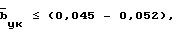

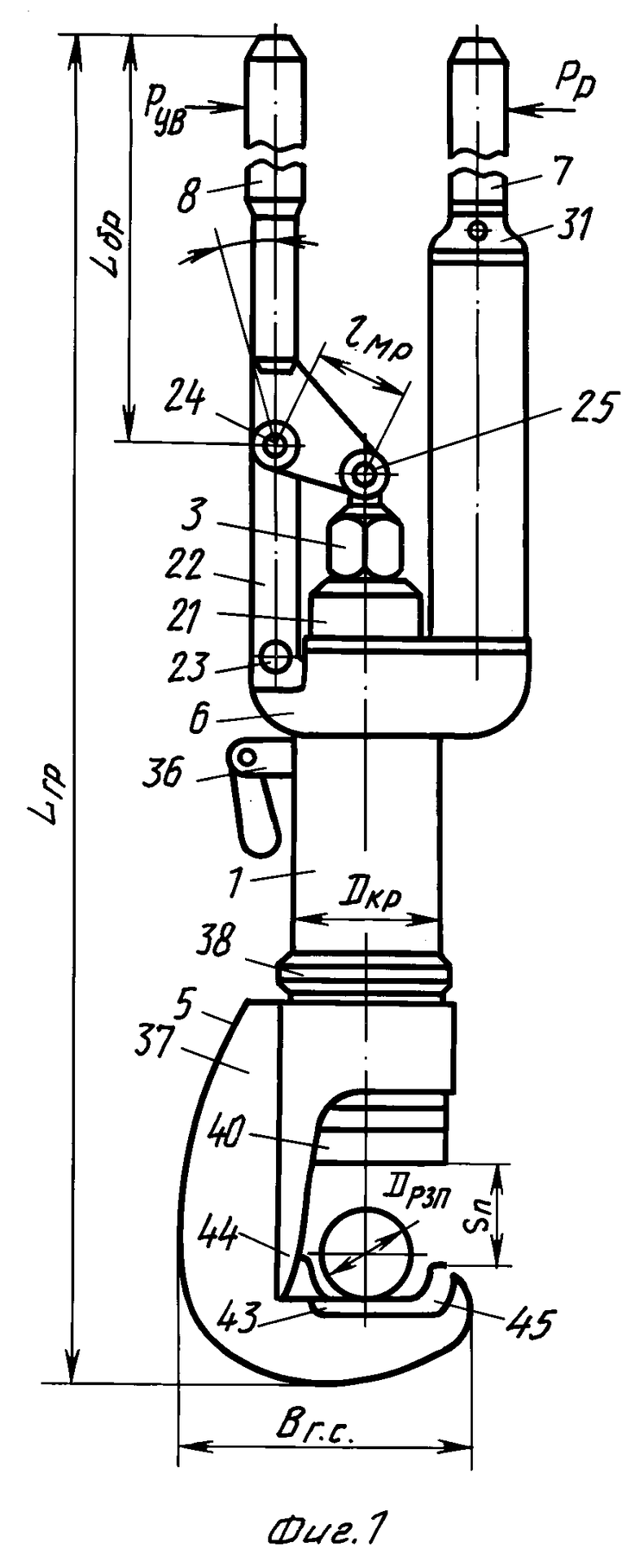

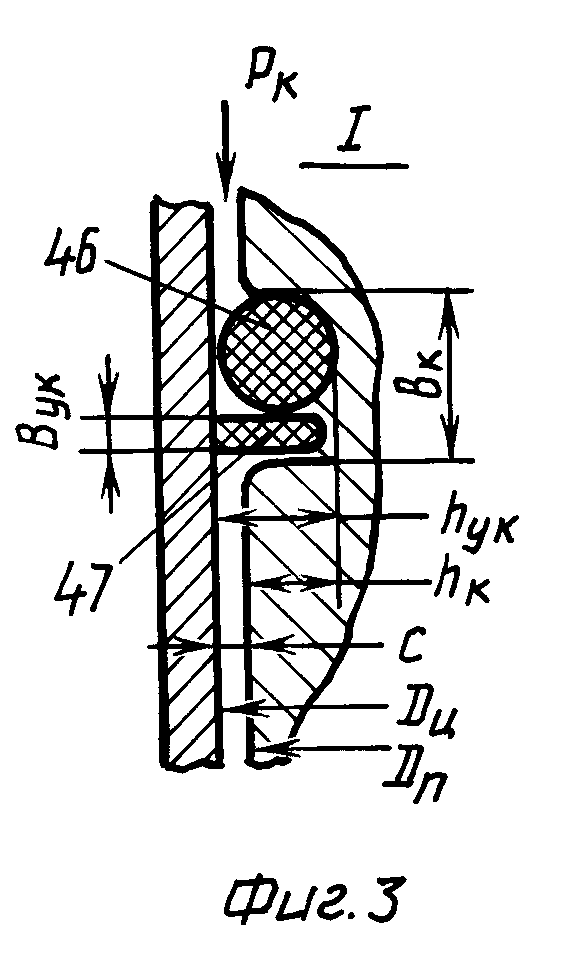

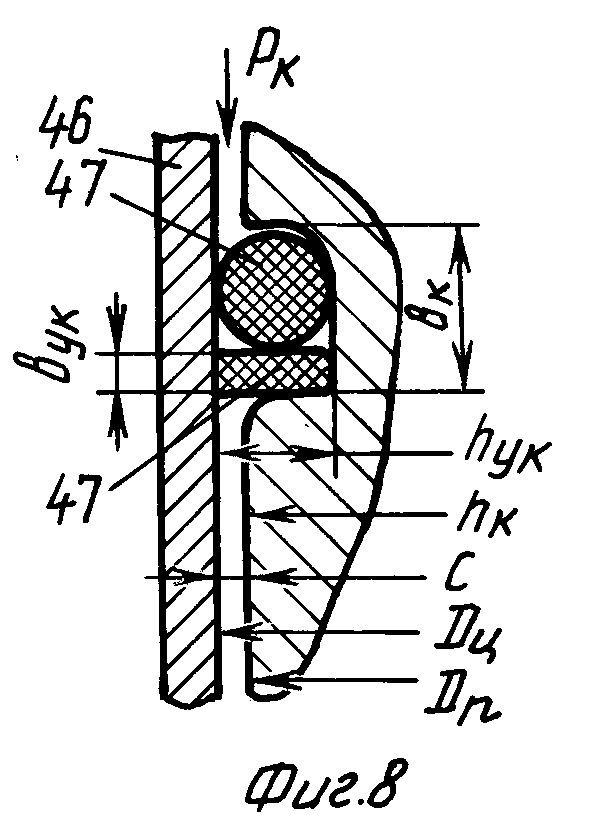

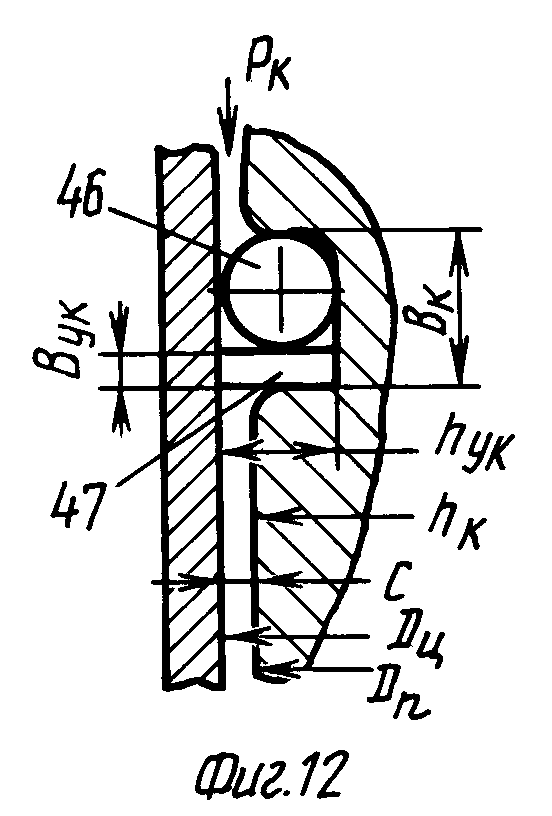

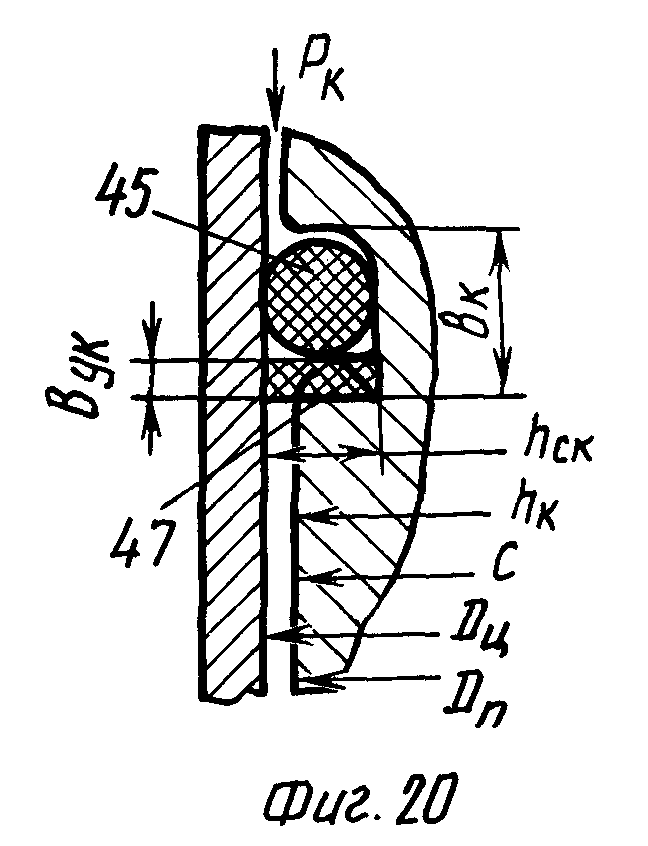

При этом уплотнительные элементы, установленные в поршне силового цилиндра, выполнены в виде комбинированного уплотнения из двух резиновых и двух второпластовых колец, размещенных попарно в двух прямоугольных кольцевых канавках, расположенных на определенном шаге друг от друга, значение которого, а также соотношение геометрических размеров уплотнительных колец в кольцевых канавках определяют из соотношений

где относительный шаг установки комбинированных уплотнений;

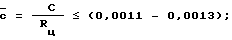

относительный шаг установки комбинированных уплотнений; относительный радикальный зазор в силовом цилиндре;

относительный радикальный зазор в силовом цилиндре;

Dп - диаметр поршня;

Rп - радиус поршня;

с - радиальный зазор между поршнем и цилиндром;

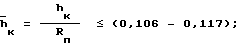

Rц - внутренний радиус силового цилиндра; относительная глубина прямоугольной канавки;

относительная глубина прямоугольной канавки; относительная ширина прямоугольной канавки;

относительная ширина прямоугольной канавки; относительная высота уплотнительного кольца;

относительная высота уплотнительного кольца; относительный диаметр резинового кольца;

относительный диаметр резинового кольца; относительная толщина уплотнительного кольца;

относительная толщина уплотнительного кольца;

hк - глубина прямоугольной канавки;

bк - ширина прямоугольной канавки;

hук - высота уплотнительного кольца;

bук - толщина уплотнительного кольца;

dук - диаметр уплотнительного кольца,

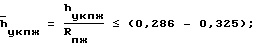

при этом уплотнительные элементы, установленные в полости плунжерного насоса, расположены в прямоугольных канавках на кольцевой части плунжера и выполнены аналогично уплотнительным элементам, установленным в поршне силового цилиндра с соотношениями размеров и их взаимного расположения, определяемым по зависимостям:

dукпж = dукпж/Rпж ≤ (0,372-0,43);

где относительный шаг установки комбинированных уплотнителей плунжера;

относительный шаг установки комбинированных уплотнителей плунжера; относительный радиальный зазор в плунжерной паре;

относительный радиальный зазор в плунжерной паре; относительная ширина прямоугольной канавки в плунжере;

относительная ширина прямоугольной канавки в плунжере; относительная глубина прямоугольной канавки;

относительная глубина прямоугольной канавки; относительная высота уплотнительного кольца плунжера;

относительная высота уплотнительного кольца плунжера;

dукпж - относительный диаметр уплотнительного кольца плунжера;

уплотнительные элементы полости и фланца комбинированного узла поворота и плунжерной пары выполнены в виде резиновых колец, при этом неподвижная и подвижная рукоятки смонтированы на фланце комбинированного узла поворота, причем подвижная рукоятка выполнена в виде рычага-рукоятки, малое плечо которой посредством штифта соединено с плунжером и серьгой, рукоятка выполнена сменной и изменяемой длины и смонтирована на рычаге посредством резьбы с возможностью углового перемещения в вертикальной плоскости от усилия руки, а неподвижная рукоятка закреплена посредством резьбы на фланце комбинированного узла поворота с диаметрально противоположной стороны от подвижной рычага рукоятки, выполнена с внутренней цилиндрической полостью-емкостью для рабочей жидкости и подпружиненным поршнем с наружным уплотнительным кольцом и стравливающим клапан болтом с уплотнительным кольцом, при этом в верхней части емкости размещена пробка с дренажными отверстиями, установленная с возможностью взаимодействия с одной стороны с пружиной поршня емкости, а с другой - для навинчивания сменной рукоятки изменяемой длины, кроме того емкость герметизирована во фланце комбинированного узла поворота посредством резинового кольца; клапанный узел установлен в корпусе между плунжерным насосом и силовым гидроцилиндром и закреплен от перемещения в вертикальной плоскости втулкой плунжерного насоса, выполненного в виде всасывающего и нагнетающего шариковых клапанов, фиксируемых в проточках корпуса разгруженными по давлению пробками, уплотнительные элементы клапанного насоса выполнены в виде двух торцевых уплотнительных шайб.

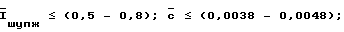

Кроме того, для повышения качества путем предварительного регулирования размеров рабочей зоны, контргайка корпуса Г-образной скобы установлена с возможностью линейного перемещения скобы вдоль корпуса на величину, равную Lпер ≤ (0,2-1,0)Dрзп, а для уменьшения рабочих и транспортных массогабаритных характеристик обе рукоятки - подвижная и неподвижная - выполнены съемными с уменьшением общей длины резака до Lумр = (0,33-0,47) Lгр., а фланец поворотного узла, подвижная и неподвижная рукоятки выполнены из легких дюралюминиевых сплавов с твердым анодированием поверхностного слоя до HRC = 37-45.

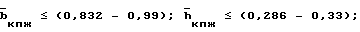

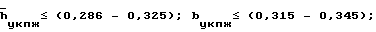

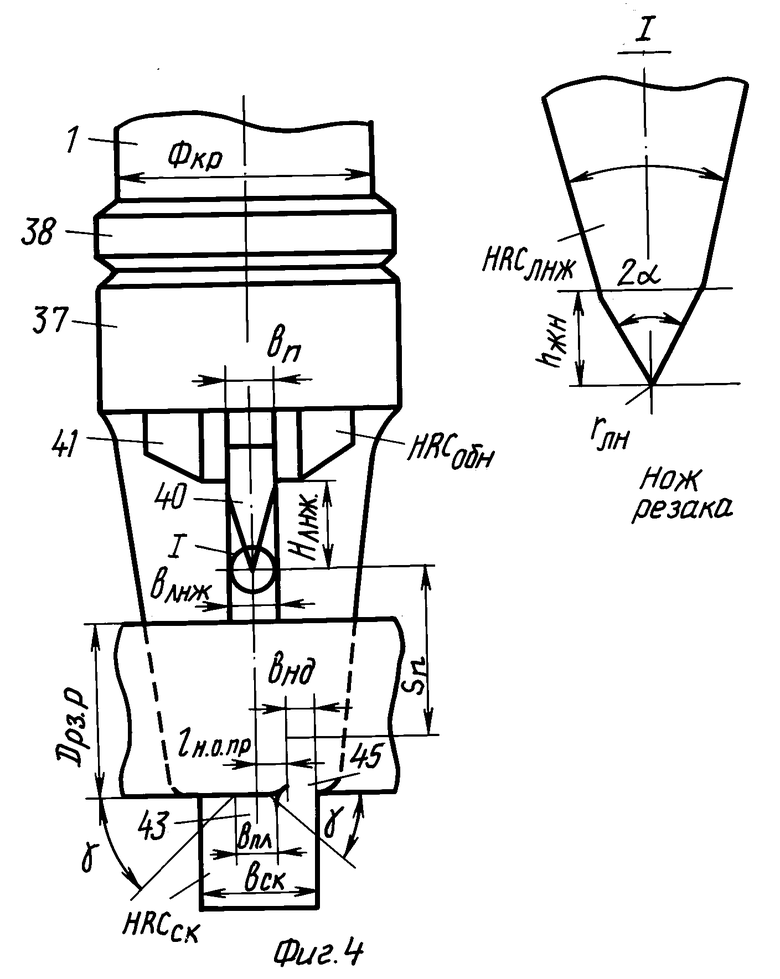

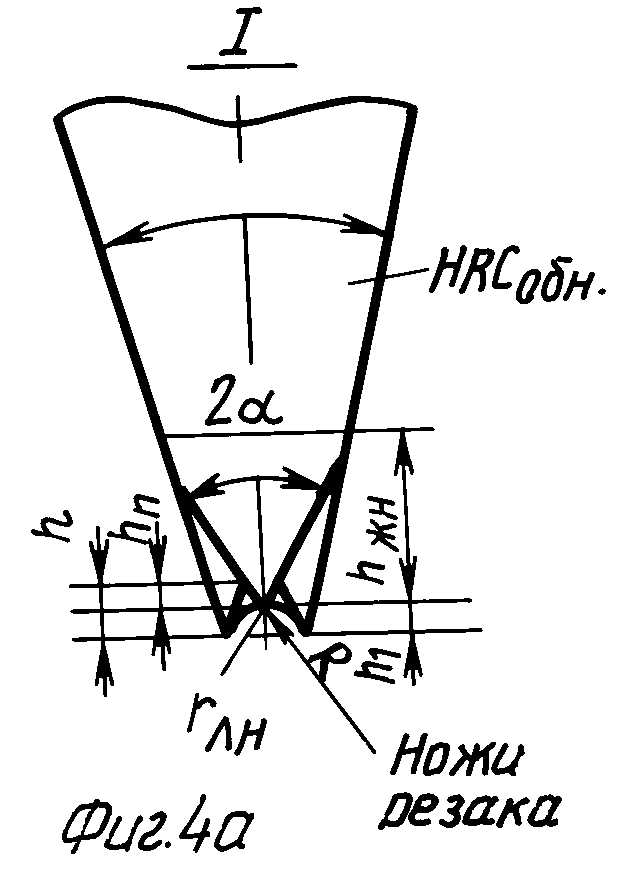

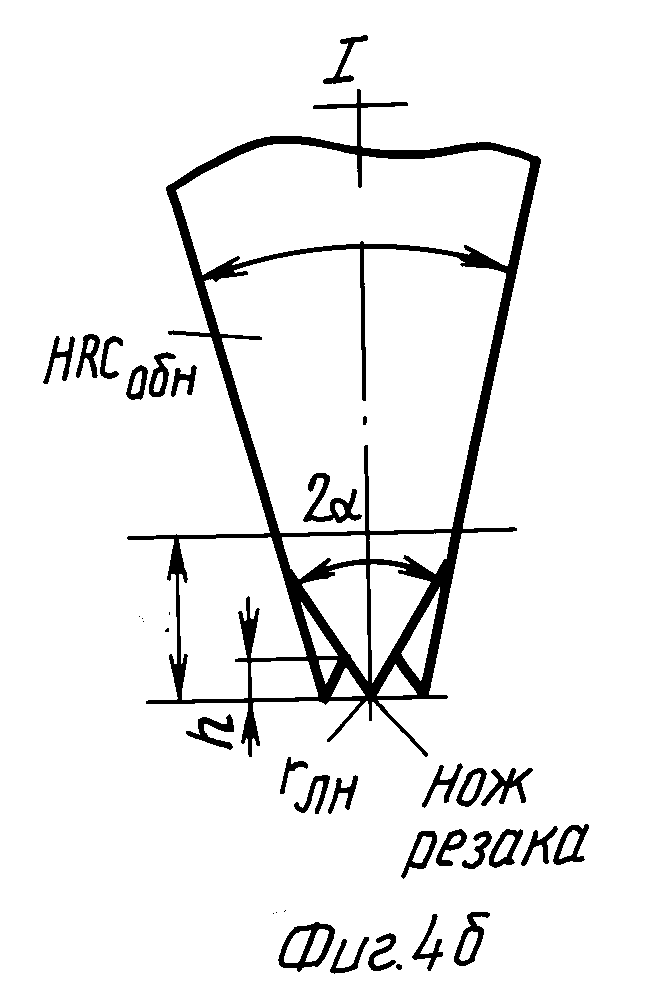

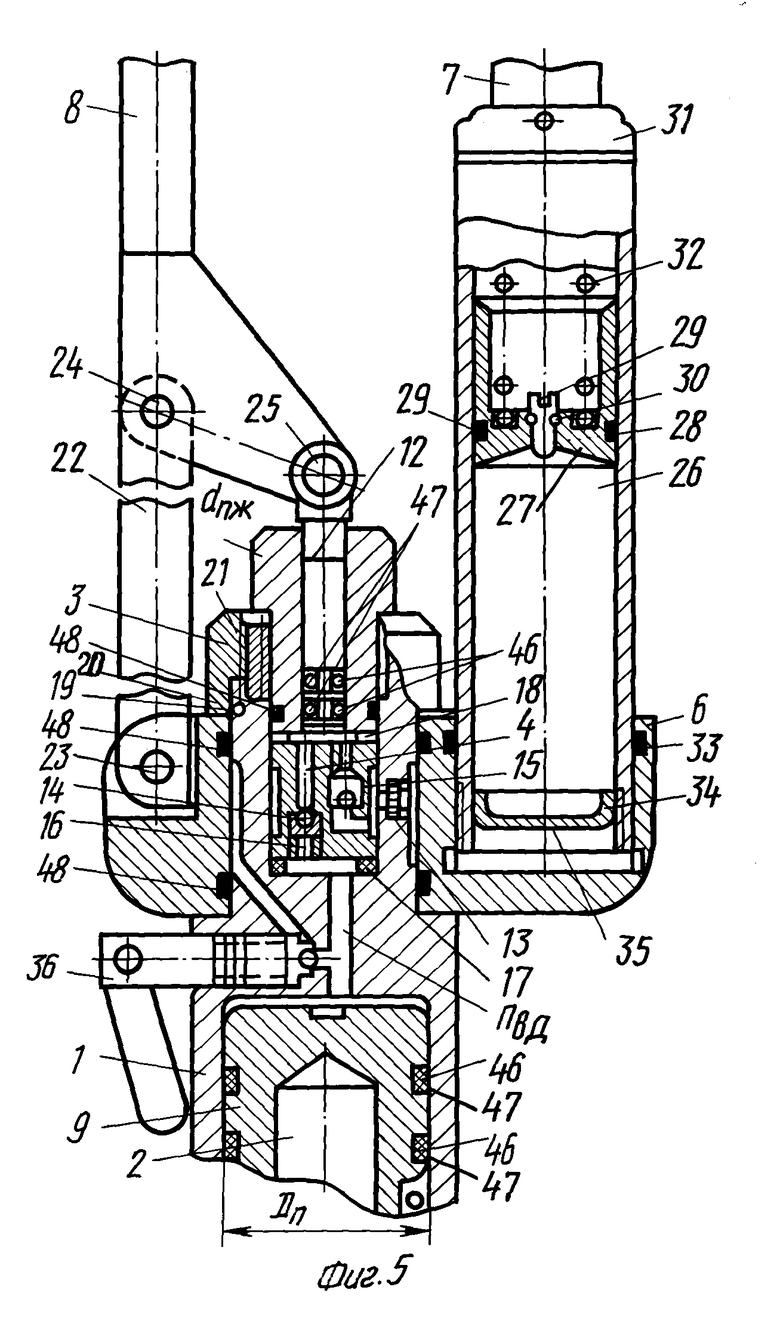

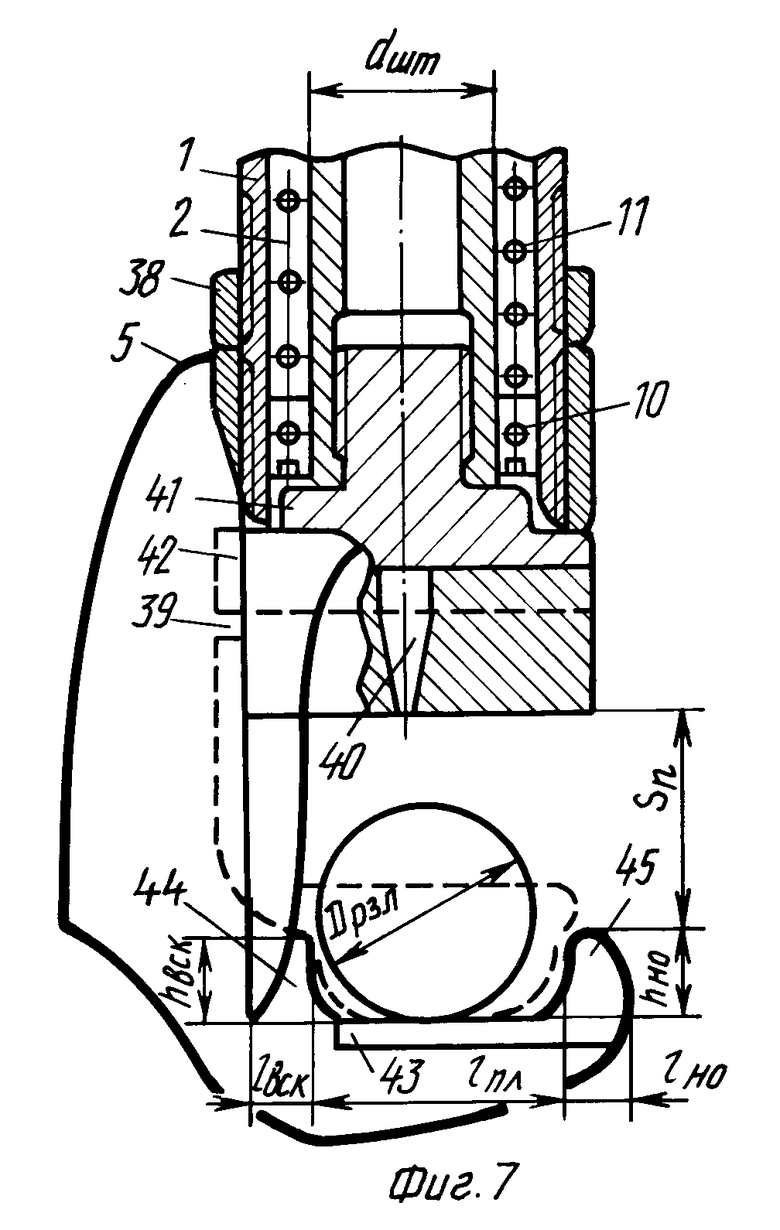

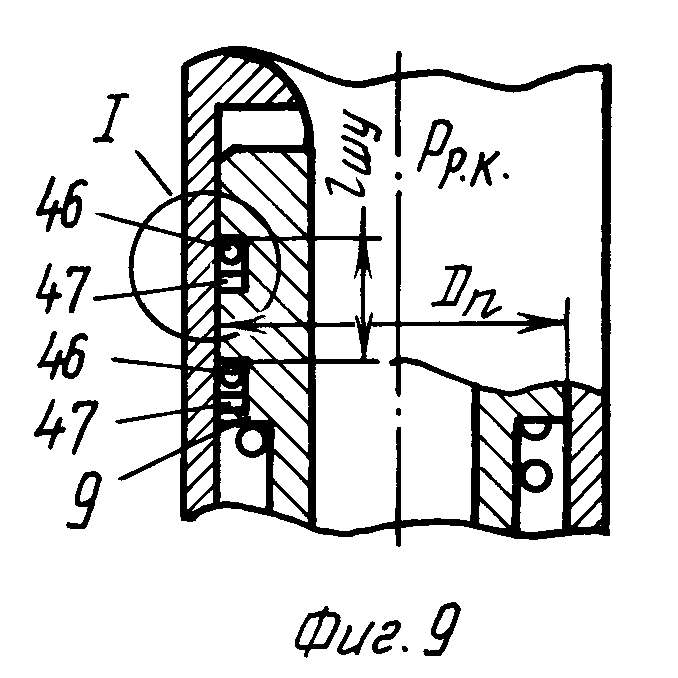

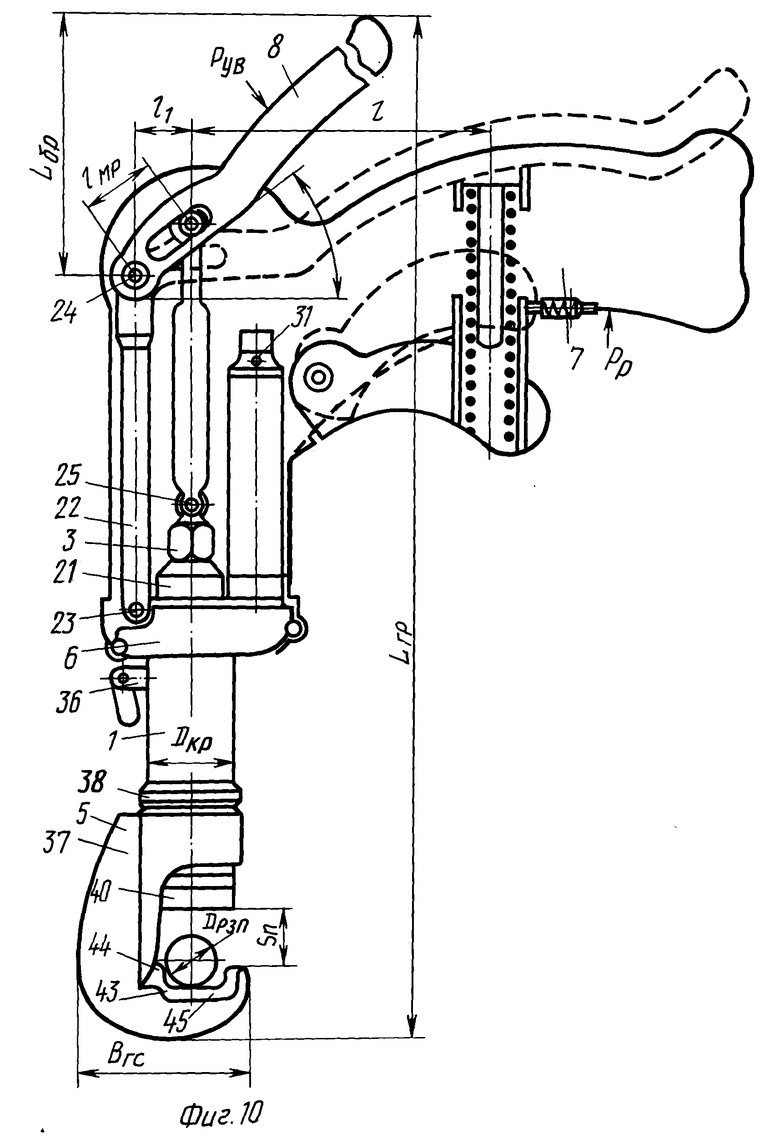

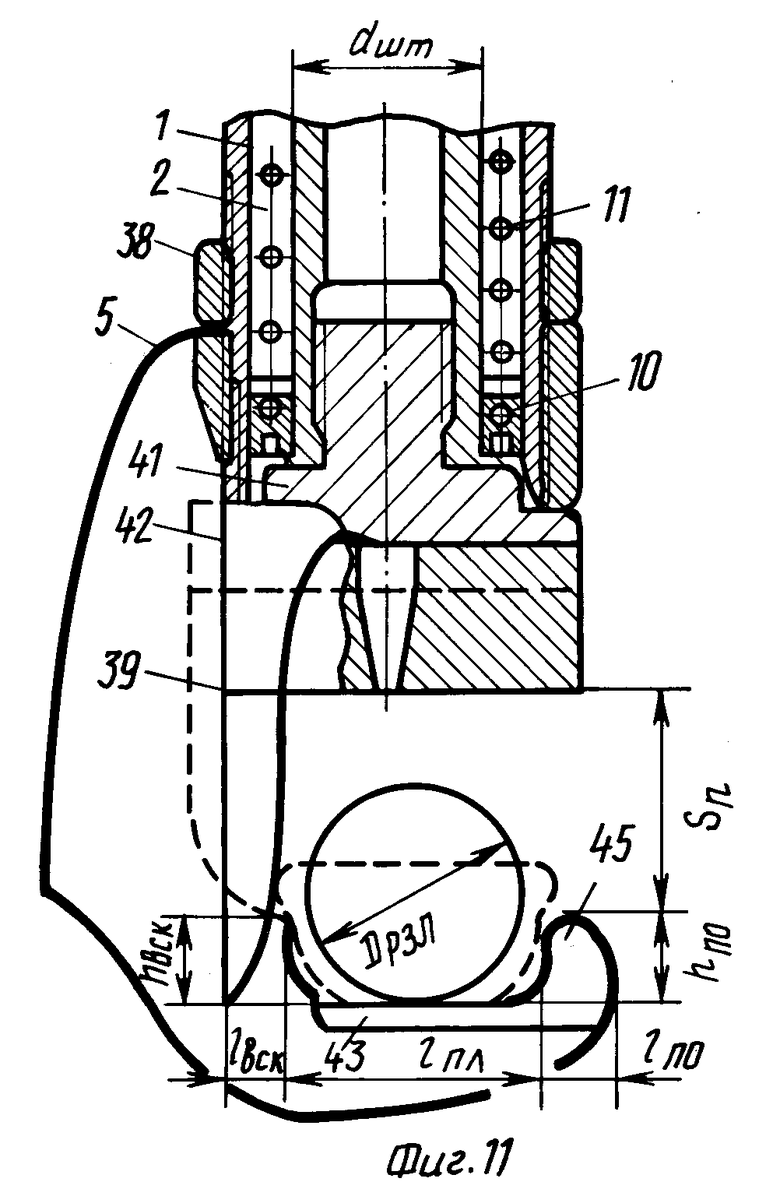

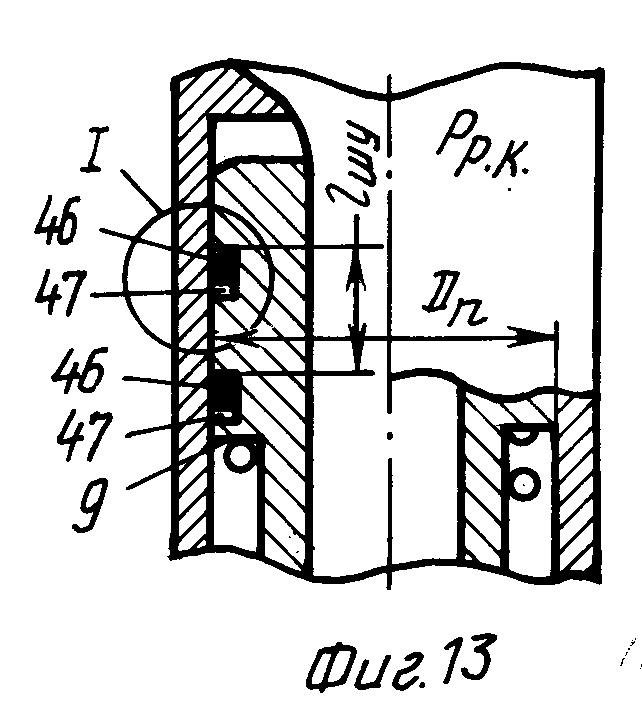

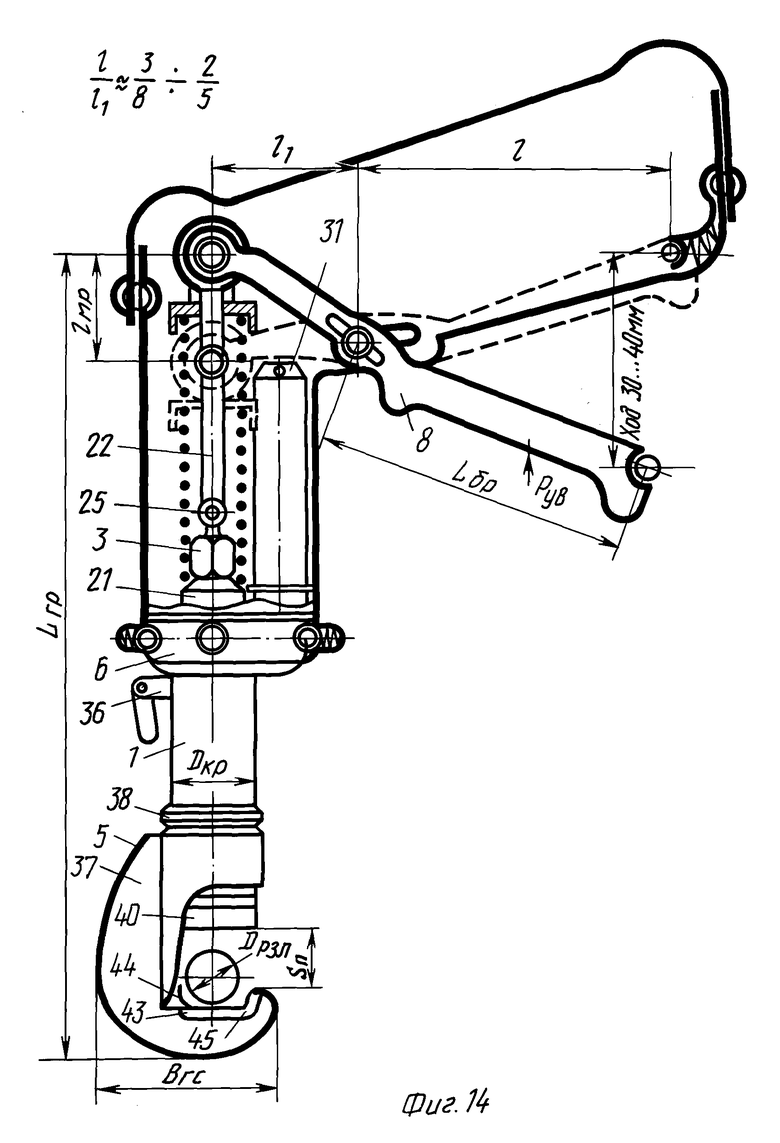

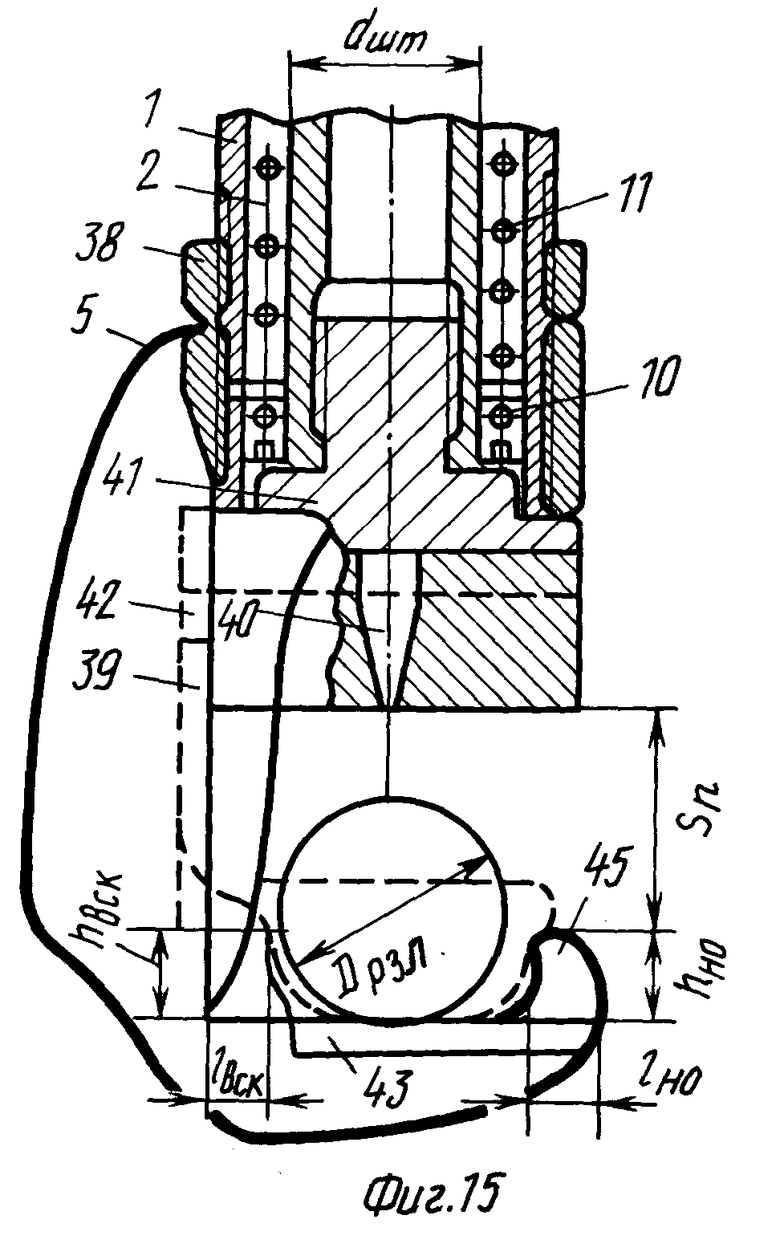

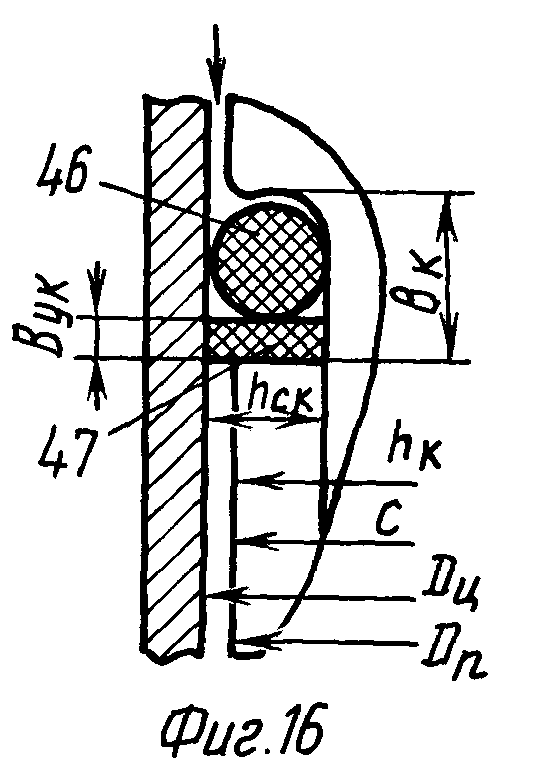

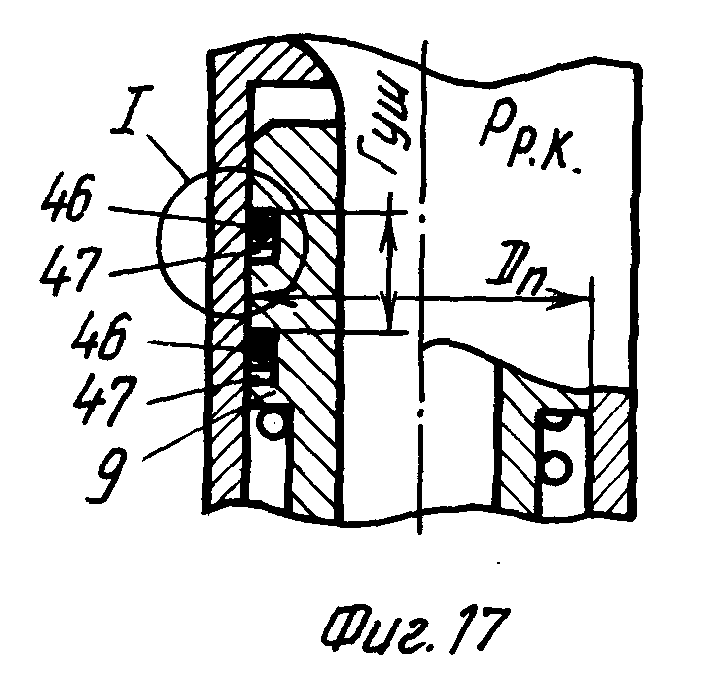

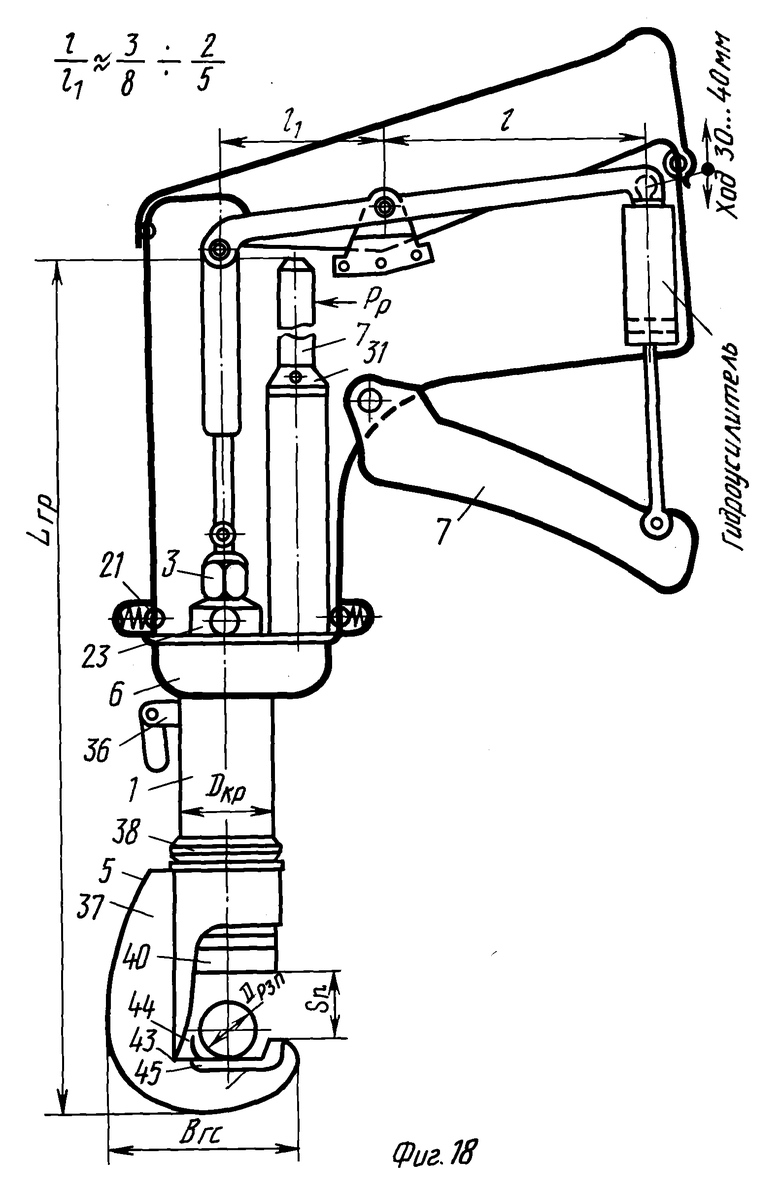

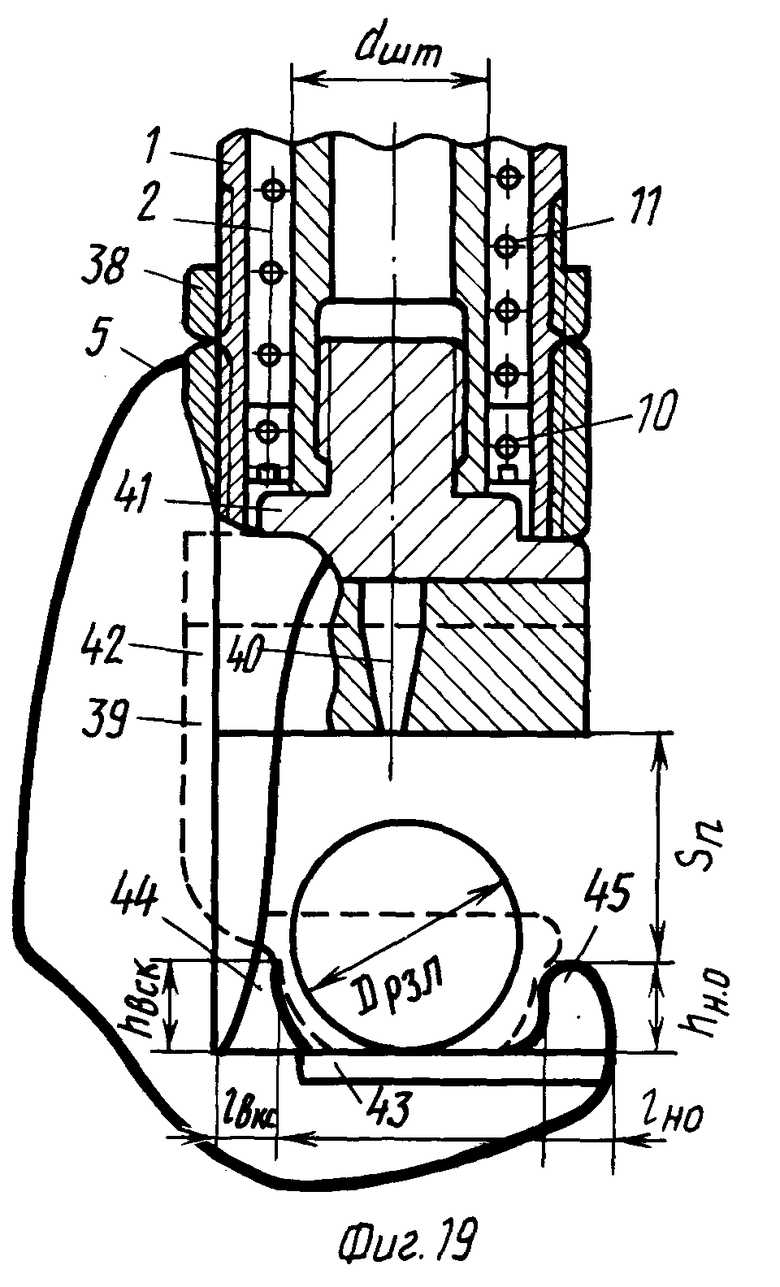

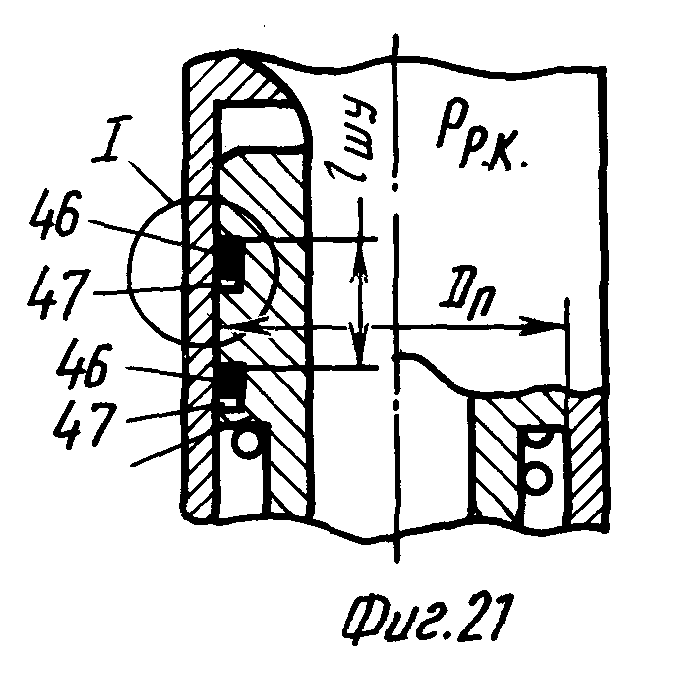

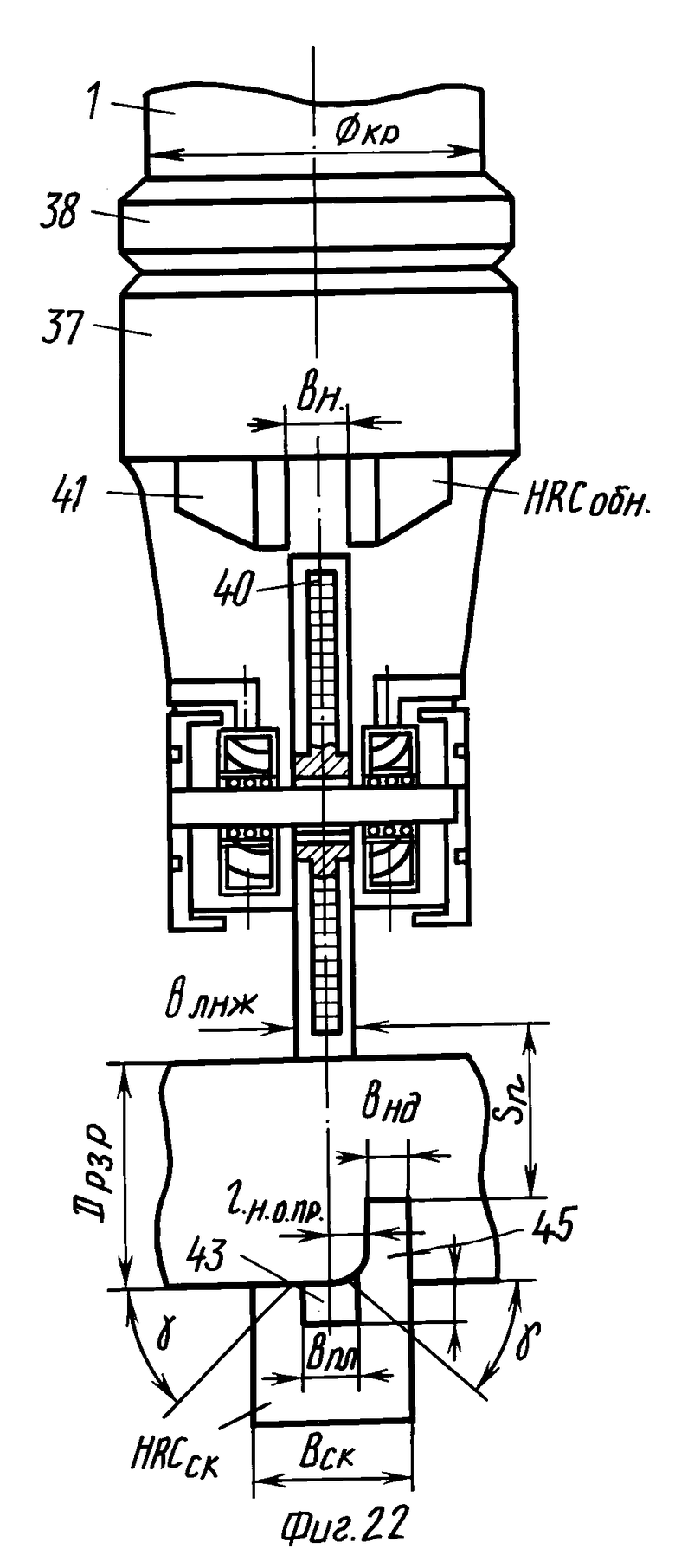

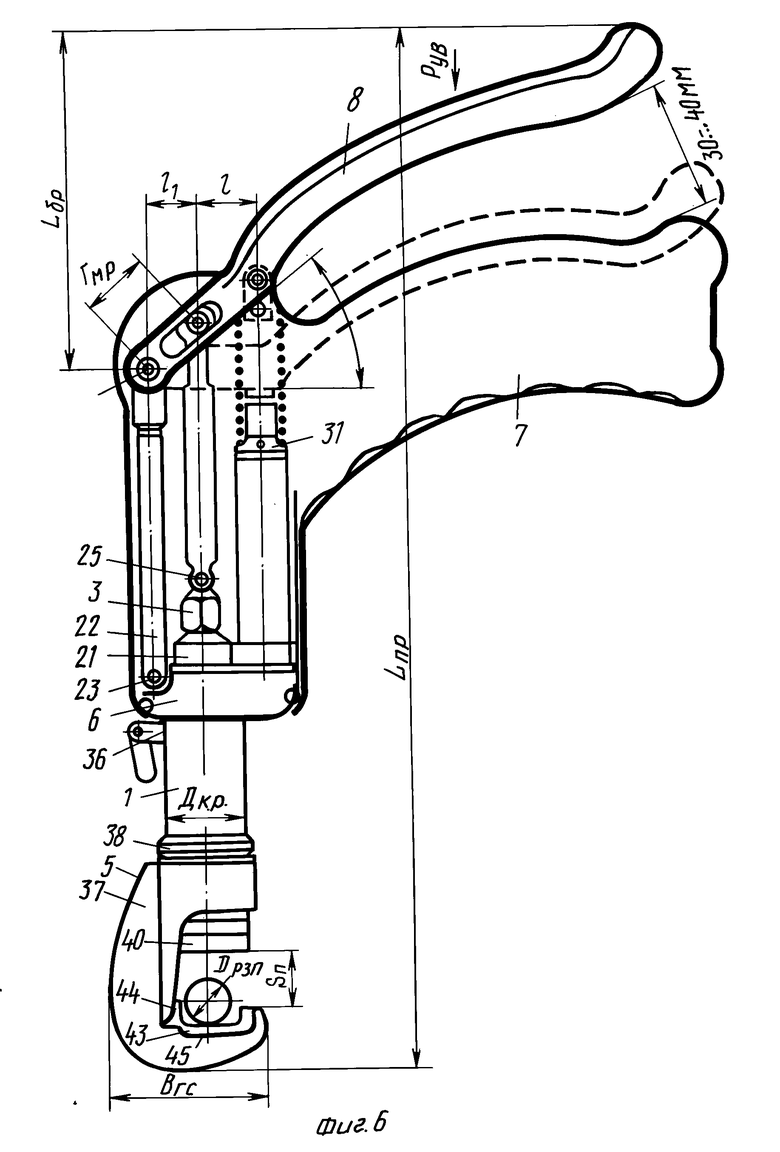

На фиг. 1 изображен известный ручной гидравлический резак (RU 2000923, B 26 D 5/04, 1993), общий вид (плоскость реза совпадает с плоскостью действия подвижной и неподвижной рукояток плунжерного насоса) и его геометрические размеры; на фиг. 2 - корпус с элементами силового цилиндра и возвратного механизма, Г-образная скоба с элементами режущего механизма ручного гидравлического резака (сечения параллельно плоскости реза и осевой линии) и их основные геометрические размеры; на фиг. 3 - сечение радиального комбинированного уплотнения поршня силового цилиндра (или плунжера ручного насоса) резака и их основные геометрические размеры; на фиг. 4 - общий вид Г-образной скобы с элементами режущего механизма (вид в плоскости, проходящей через осевую линию, перпендикулярной плоскости реза) резака и их основные размеры и показатели; на фиг. 5 - общий вид верхней части корпуса с комбинированным узлом поворота с плунжерным насосом, клапанной коробкой и элементами подвижной рукояток (диаметральное сечение через осевую линию и плоскость действия рукояток плунжерного насоса) резака и их основные геометрические размеры и показатели.

Ручной гидравлический резак содержит корпус 1, в расточках которого на одной оси установлены силовой гидроцилиндр 2, плунжерный насос 3, гидравлически сообщаемый с силовым гидроцилиндром 2 посредством клапанного узла 4, режущий механизм 5, закрепленный на нижней части корпуса силового гидроцилиндра 2, фланец 6 комбинированного узла поворота, установленный с возможностью поворота вокруг оси в верхней части корпуса 1 и снабженной неподвижной 7 и подвижной 8 рукоятками, приводящий в действие плунжерный насос 3.

При этом силовой гидроцилиндр 2 с внутренним диаметром Dц включает поршень 9 диаметром Dп со штоком диаметром dшт и снабжен опорой 10, установленной посредством резьбы в нижней части корпуса силового цилиндра 2, предварительно сжатой пружиной 11, установленной во внутренней кольцевой полости, образованной разностью диаметров силового цилиндра 2Дц и штока dшт, один конец которой контактирует с внутренней торцевой стенкой поршня 9, а другой - с упомянутой опорой 10 с обеспечением возврата поршня 9 в исходное положение.

На поршне 9 с шагом Iшу расположены два комбинированных уплотнения, которые обеспечивают надежную герметизацию рабочей жидкости в надпоршневом пространстве силового гидроцилиндра 2 при рабочем давлении в пределах Pрк ≤ 65,0-80,0 МПа при большом числе рабочих циклов.

Плунжерный насос 3 смонтирован в верхней части корпуса 1 и выполнен в виде с изменяемым диаметром сменной плунжерной пары, включающей втулку и плунжер 12 диаметром dпж с двумя комбинированными уплотнениями.

Клапанный узел 4 установлен в корпусе 1 между плунжерным насосом 3 и силовым гидроцилиндром 2, закреплен от перемещения в вертикальной плоскости втулкой плунжерного насоса 3 и выполнен в виде всасывающего 13 и нагнетающего 14 шариковых клапанов, фиксируемых в проточках корпуса клапанного узла 4 разгруженными по давлению пробками 15, 16, а уплотнительные элементы клапанного узла 4 выполнены в виде двух торцевых уплотнительных шайб 17, 18.

Фланец 6 комбинированного узла поворота, установленный в верхней части корпуса 1 с возможностью поворота вокруг оси, зафиксирован от перемещения в вертикальной плоскости с помощью стопорного кольца 19, шайбы 20 и контргайки 21, и снабжен серьгой 22, закрепленной на нем посредством штифта 23.

При этом неподвижная 7 и подвижная 8 рукоятки смонтированы на фланце 6 комбинированного узла поворота, причем подвижная 8 рукоятка выполнена в виде рычага-рукоятки, малое плечо Iмр которой посредством штифтов 24, 25 соединено соответственно с плунжером 12 и серьгой 22, а большое плечо Lбр включает собственно сменную рукоятку изменяемой длины и постоянную часть рычага, на котором смонтирована последняя посредством резьбы. Подвижная рукоятка 8 установлена с возможностью углового (на угол пси) перемещения в вертикальной плоскости от усилия руки Pур и упора на неподвижной 7 рукоятке с усилием Pр.

Неподвижная рукоятка 7 закреплена посредством резьбы на фланце 6 комбинированного узла поворота с диаметрально противоположной стороны от подвижной 8 рычага рукоятки, выполнена с внутренней цилиндрической полостью-емкостью 26 для рабочей жидкости и подпружиненным поршнем 27 с наружным уплотнительным кольцом 28 и стравливающим клапаном-болтом 29 с уплотнительным кольцом 30. В верхней части емкости 26 размещена пробка 31 с дренажными отверстиями, установленная с возможностью взаимодействия с одной стороны с пружиной 32 поршня 27 емкости 26, а с другой стороны - для навинчивания сменной рукоятки 7 изменяемой длины. Кроме того, емкость 26 герметизирована во фланце 6 комбинированного узла поворота посредством резинового кольца 33.

Ручной гидравлический резак снабжен двумя фильтрами 34, 35, один из которых установлен в нижней части емкости 26 для предварительной очистки рабочей жидкости, а другой - в проточке корпуса 1 на входе во всасывающий клапан 13 клапанного узла 4, а также запорным винтелем 36, установленным в канале корпуса 1, сообщающим полость высокого давления силового гидроцилиндра 2 с полостью емкости 26 для рабочей жидкости, выполненным в виде штока и уплотнительного шарика, закрывающего полость высокого давления.

Режущий механизм 5 ручного гидравлического резака выполнен в виде Г-образной скобы 37, закрепленной с возможностью линейного перемещения скобы 37 вдоль корпуса 1 на величину, равную Lпер ≤ (0,2 - 1,0) Dрзп; на нижней части корпуса силового цилиндра 2, на внутренней стороне средней части скобы 37 выполнен прямоугольный паз 39, ножа 40 клиновидной формы, закрепленного посредством сменной обоймы 41 на штоке 9 силового цилиндра 2 в нижней его части, и снабженного поводком 42, установленным с возможностью вертикального перемещения в прямоугольном пазу Г-образной скобы 37; платформы-ложемента 43, выполненной с профилированным в диаметральной плоскости пазом, со скосом 44 и наружным ограничителем длины 45, геометрические размеры которых и их взаимное расположение определяют из соотношений:

где относительная длина профилированного паза платформы-ложемента;

относительная длина профилированного паза платформы-ложемента;

Dрзп - диаметр разрезаемого предмета (троса, прутка, кабеля); относительная длина внутреннего скоса;

относительная длина внутреннего скоса; относительная высота внутреннего скоса;

относительная высота внутреннего скоса; относительная длина наружного ограничителя профилированного паза;

относительная длина наружного ограничителя профилированного паза; относительная высота наружного ограничителя;

относительная высота наружного ограничителя;

Iпл - длина профилированного паза платформы-ложемента;

Iвск - длина внутреннего скоса;

hвск - высота внутреннего скоса;

Iно - длина наружного ограничителя профилированного паза;

hно - высота наружного ограничителя профилированного паза; \\\ bно - ширина наружного ограничителя профилированного паза; относительная толщина Г-образной скобы;

относительная толщина Г-образной скобы; относительное смещение наружного ограничителя от плоскости реза;

относительное смещение наружного ограничителя от плоскости реза;

Bск - толщина косынки Г-образной скобы;

Dк - наружный диаметр корпуса резака;

Iнопр - смещение боковой грани наружного ограничителя от плоскости реза,

причем платформа-ложемент 43 выполнена с боковыми скосами, а клиновидное лезвие ножа 40 выполнено с двухступенчатыми дифференцируемыми углами заточки с прямой режущей кромкой и жалом лезвия, заточенным по радиусу; платформа-ложемент 43 и сменная обойма 41 с ножом 40 образуют рабочую зону режущего механизма 5 со следующими геометрическими размерами и соотношениями твердости материалов между собой:

2β ≤ (35 - 35o); 2α ≤ (47 - 60o);

hж ≤ (0,05 - 0,125); rлн ≤ (0,1 - 0,2) мм,

где

Iпл - относительная ширина платформы ложемента;

γ - углы скоса платформы-ложемента;

bпл - ширина платформы-ложемента;

Bск - толщина косынки Г-образной скобы; относительная толщина лезвия ножа;

относительная толщина лезвия ножа; относительная рабочая высота лезвия ножа;

относительная рабочая высота лезвия ножа;

bлнж -толщина лезвия ножа;

hлнж - рабочая высота лезвия ножа;

2β - двойной угол заточки лезвия ножа;

2α -/ двойной угол заточки кромки жала лезвия ножа; относительная высота кромки жала лезвия ножа, заточенной под угол;

относительная высота кромки жала лезвия ножа, заточенной под угол;

hжн - высота кромки жала, лезвия ножа;

rлн - радиус жала лезвия ножа;

где относительная твердость лезвия ножа;

относительная твердость лезвия ножа; относительная твердость обоймы ножа;

относительная твердость обоймы ножа;

HRCлн - твердость лезвия;

HRCобн - твердость обоймы ножа;

HRCск - твердость платформы-ложемента Г-образной скобы;

При этом уплотнительные элементы, установленные в поршне 9 силового цилиндра 2 выполнены в виде комбинированного уплотнения из двух резиновых 46 и двух второпластовых 47 колец, размещенных попарно в двух прямоугольный кольцевых канавках, расположенных на определенном шаге друг от друга, значение которого, а также соотношение геометрических размеров уплотнительных колец в кольцевых канавках определяют из соотношений:

где

где относительный шаг установки комбинированных уплотнений;

относительный шаг установки комбинированных уплотнений; относительный радиальный зазор силовом цилиндре;

относительный радиальный зазор силовом цилиндре;

Dп - диаметр поршня;

c - радиальный зазор между поршнем и цилиндром;

Rп - радиус поршня;

Rц - внутренний радиус силового цилиндра; относительная глубинна прямоугольной канавки;

относительная глубинна прямоугольной канавки; относительная ширина прямоугольной канавки;

относительная ширина прямоугольной канавки; относительная высота уплотнительного кольца;

относительная высота уплотнительного кольца;

dрк - относительный диаметр резинового кольца; относительная толщина уплотнительного кольца;

относительная толщина уплотнительного кольца;

hк - глубина прямоугольной канавки;

bк - ширина прямоугольной канавки;

hук - высота уплотнительного кольца;

bук - толщина уплотнительного кольца;

dук - диаметр уплотнительного кольца;

При этом уплотнительные элементы, установленные в полости плунжерного насоса 3 расположены в прямоугольных канавках на концевой части плунжера 12 и выполнены аналогично уплотнительным элементами 46, 47, установленным в поршне 9 силового цилиндра 2, с соотношениями размеров и их взаимного расположения, определяемыми по зависимостям:

dукпж ≤ (0,372 - 0,4);

где

Iупж - относительный шаг установки комбинированных уплотнений плунжера;

cпж - относительный радиальный зазор в плунжерной паре; относительная ширина прямоугольной канавки в плунжере;

относительная ширина прямоугольной канавки в плунжере; относительная глубина прямоугольной канавки;

относительная глубина прямоугольной канавки; относительная высота уплотнительного кольца плунжера;

относительная высота уплотнительного кольца плунжера; относительная толщина уплотнительного кольца плунжера;

относительная толщина уплотнительного кольца плунжера;

dукпж - относительный диаметр уплотнительного кольца плунжера, а уплотнительные элементы полости фланца 6 комбинированного узла поворота и плунжерной пары выполнены в виде резиновых колец 48.

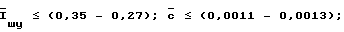

Кроме того, обе рукоятки подвижная 8 и неподвижная 7 выполнены съемными с уменьшением общей длины ручного гидравлического резака для Lумр=(0,33-0,47) Lпр. Фланец 6 комбинированного узла поворота, подвижная 8 и неподвижная 7 рукоятки выполнены из легких дюралюминевых сплавов с твердым анодированием поверхностного слоя до HRC=37-45, обеспечивающих показатель усилия резания на единицу массы резака в пределах до Pотн ≤ (12,5-30)кН/кг.

Отношение длины большого плеча подвижного рычага-рукоятки 8 Lб.р. к малому плечу Iмр представляет кинематический коэффициент усилия Kкин.р.= Lб.р./Iм.р., который за счет одновременного изменения длины сменных частей неподвижной 7 рукоятки резака может изменяться в пределах Kкин.р≤(6,6-12,1).

Отношение площади силового гидроцилиндра 2 Sц, диаметром Dд к площади плунжера 12 Sпж, диаметром dп.ж. плунжерного насоса 3 представляет гидравлический коэффициент усилия Kгидр.р=Sц/Sпж, который за счет изменения диаметра сменной плунжерной пары может изменяться в пределах Kгид.р.≤(40-85). В этом случае коэффициент усиления ручного гидравлического резака Kус.р= Kокон.р.•Kгидр.р.≤(561-1028).

Предлагаемый ручной гидравлический резак работает следующим образом (см. фиг. 1, 2, 4, 5).

Перед началом выполнения конкретного вида работ резак необходимо подготовить к ней в зависимости от необходимого диапазона усилия резания и сортамента разрезаемых предметов на нужный коэффициент усиления резака Kус.р следующим образом: установить сменный комплекс плунжерного насоса 3 с необходимым значением коэффициента гидравлического усиления (для больших усилий резания диаметр плунжерной пары dпж должен быть минимальным, а для малых усилий - наоборот). Для этого необходимо вытащить штифт 25 из отверстия малого плеча подвижного рычага-рукоятки 8 и плунжера 12, затем, отодвинув рукоятку на максимальный угол, произвести установку втулки с плунжером 12 насоса 3, необходимых диаметров в корпус 1 резака. Сборку рукоятки 8 произвести в обратном порядке: установить путем вворачивания в верхние части подвижной 8 и неподвижной 7 рукояток сменных частей необходимой длины, соответствующих выбранному значению коэффициента кинематического усиления Kкин.р..

Этот вид подготовки резака определяет его силовые и кинематические возможности по усилиям резания Pрез. и усилиям на рукоятки 8, 7 соответственно Pур, P, согласно уравнению: Pрез = Kкин.р. • Kгидр. • Pу.р. = Kус.р • Pу.р..

Перед тем, как приступить к работе необходимо убедиться в правильности заправки резака рабочей жидкостью для чего: резак установить в вертикальное положение рукоятками 7, 8 вверх; вывернуть пробку 31 емкости 26, извлечь пружину 32, демонтировать поршень 27, вывернув предварительно клапан-болт 29; произвести замер уровня рабочей жидкости и при необходимости произвести дозаправку; вставить поршень 27 в емкость 26 до касания с рабочей жидкостью и затем произвести прокачку гидросистемы и полного удаления воздуха (воздушных пузырьков) через отверстие в поршне 27 под клапан-болт 29; завернуть клапан-болт 29 в резьбовое отверстие поршня 27, установить пружину 32 и закрыть емкость 26 пробкой 31.

При необходимости можно настроить величину паза Sп в зависимости от размера диаметра разрезаемого предмета Dрзп. Для этого откручиваем контргайку 38 на корпусе 1 на такое расстояние, на которое необходимо уменьшить размер паза п, а затем навинчиваем Г-образную скобу 37 на корпус 1 до упора с контргайкой 38. Можно установить необходимую плоскость действия рукояток 7, 8 плунжерного насоса 3 по отношению к плоскости реза, для этого достаточно открутить на пол-оборота контргайку 21 и за рукоятки 7, 8 повернуть фланец 6 комбинированного узла поворота на необходимый угол вокруг вертикальной оси и зажать его контргайкой 21.

Резак подготовлен к выполнению работ.

Подвижный рычаг-рукоятка 8 совместно с серьгой 22 образуют кинематическую пару, которая преобразует угловое движение рукоятки 8 на угол пси в возвратно-поступательное движение плунжера 12. Сначала необходимо закрыть запорный вентиль 36, который своим штоком и шариком перекроет утечку рабочей жидкости из камеры высокого давления Пв.д. силового цилиндра 2 в сливную магистраль. В паз Sп Г-образной скобы 37 резака установить разрезаемый предмет (трос, пруток, кабель). Под действием перемещения подвижной рычага-рукоятки 8 рабочая жидкость из емкости 26, предварительно поддавливаемая поршнем 27, проходя фильтры 34 и 35, через всасывающий клапан 13 засасывается плунжером 12 в полость плунжерного насоса 3. При обратном перемещении рукоятки 8 плунжера 12 рабочая жидкость через нагнетающий клапан 14 поступает в надпоршневое пространство силового гидроцилиндра 2. Под действием циклических угловых перемещений подвижной рукоятки 8 в камере высокого давления возрастает давление Pр.к. при определенном расходе перемещения поршень 9 со штоком вместе с обоймой 4 и ножом 10 к разрезаемому предмету, одновременно сжимая возвратную пружину 11 и создавая усилие, которое обеспечивает разрезание предмета. При этом отмечается увеличение прилагаемого к рукояткам 7, 8 усилия.

Для проведения качественной резки необходимо: при холостом ходе (движение ножа 40 к разрезаемому предмету) использовать полное перемещение подвижной рукоятки 8 на угол ψп ≤ 40 -45o, а в процессе резки уменьшить ее перемещение на угол ψр ≤ 7 -15o.

После окончания резки необходимо открыть запорный вентиль 36. Под воздействием сжатой возвратной пружины 11 поршень 9 с обоймой 41 и ножом 40 возвращается в исходное положение, выдавливая рабочую жидкость, минуя клапанный узел 4, через кольцевую проточку в емкость 26, отжимая поршень 27 и сжимая его пружину 32.

Рабочий цикл окончен.

Технико-экономическая эффективность предлагаемого ручного гидравлического резака заключается в следующем.

Применение в конструкции резака быстросъемных модулей плунжерной пары плунжерного насоса и его сменных подвижной и неподвижной рукояток позволяют изменять коэффициент усиления резака в широких пределах Kус.р.≤(561-1028).

Применение съемных подвижной и неподвижной рукояток из легких сплавов с твердым энодированием способствует уменьшению рабочих и транспортных массогабаритных характеристик резака.

Улучшение условий работы клапанной коробки за счет предварительного отфильтрования и поддавливания рабочей жидкости на входе всасывающего клапана, коротких гидравлический путей в камере рабочего цилиндра, эффективный возврат ножа за счет внутреннего пружинного механизма возврата значительно снижает суммарное время, затрачиваемое на один раз. Использование комбинированных уплотнений с оптимальными характеристиками на силовом цилиндре и плунжерной пары обеспечивает большое число циклов при рабочих давлениях в диапазоне Pр.к.≤ 75-85 МПа и надежную герметизацию при воздействии на элементы конструкции постоянного и пульсирующего циклического давления.

Получение более высоких показателей усилия резания на единицу массы резака, доходящих до Pотн≤(12,5-30)кН/кг.

Конструкция основных узлов универсального режущего механизма резака позволяет, с одной стороны за счет специально подобранных геометрий углов клина ножа и его материала оптимизировать минимально возможные условия, необходимые для прорезки троса, кабеля и прутка, и обеспечить удовлетворительную стойкость кромки режущего инструмента и с другой стороны, за счет геометрии платформы-ложемента обеспечить: свободный ввод разрезаемого предмета и исключение его соскальзывания с платформы скобы; ограничение разбухания тросов при их порезке; удержание деформируемого при порезке троса в пределах ширины ножа, что в конечном итоге позволяет произвести качественную порезку.

Более высокие показатели в производительности с обеспечением качественной порезки предмета с его более удобным удерживанием достигаются в предложенном изобретении за счет изменения формы (конструкции) режущего лезвия, устройства резака.

Предложенный ручной гидравлический резак, содержащий корпус, в расточках которого установлены силовой гидроцилиндр, плунжерный насос, гидравлически соединенный с упомянутым силовым гидроцилиндром посредством клапанного узла, режущий механизм в виде Г-образной скобы и ножа, ложемент для детали, уплотнительные элементы и фланец, установленный на корпусе, снабжен двигательным механизмом, предназначенным для резки с помощью дисковой фрезы или поворачивающегося ножа, а также магнитострикционным преобразователем, предназначенным для создания ультразвуковых колебаний с переменными амплитудой и частотой в зависимости от толщины прорезаемого изделия, при этом на упомянутом фланце установлена ручка с пружинным или гидравлическим отбрасывающим устройством.

Режущее лезвие изготавливается по форме и фасонному размеру идентично лезвию однозубого резца (фиг.4), имеющего на конце лезвия три зубца по высоте равных h1,2,3=1/5hж.н. (высота кромки жала лезвия ножа) (фиг.4а), которые способны производить резку кабелей, тросов, прутков, не только за счет (методом) силового давления на лезвие резака, но и за счет (методом) его амплитудного вращения на 30-90o, вперед-назад или наоборот, назад - вперед, в результате чего будет происходит резка поверхности с элементами перепиловки трехзубцовой пилой (резаком), за счет чего достигается более производительная резка указанных предметов.

Применяются форма (конструкции) режущего лезвия, резака устройства, который изготавливается по форме и фасонным размерам идентично лезвия однозубого резца, имеющего на конце лезвия три зубца различной высоты жал, расположенных по бокам в отношении к центральному, с высотой h1, равной 1/5hж.н. (высота кромки лезвия ножа) (фиг. 6б), способные производить резку кабелей, тросов, прутков не только за счет (метода) силового давления на лезвие резака, но и за счет (методом) его амплитудного вращения (на 30-90o) вперед-назад или наоборот, назад-вперед, в результате чего будет происходить резка поверхности с элементами перепиловки трехзубцовой пилой (резаком) при элементарных дополнительных качественных усилий резания каждого зуба (жала), трехзубового лезвия резака из-за их специфического расположения по отношению друг к другу, которое можно менять (делать) в зависимости от твердости и конфигурации поверхности перерезаемого стержня, изделия.

Для обеспечения удобства в эксплуатации и более качественной и быстрой порезки изделий (кабеля, троса, прутка) известным ручным гидравлическим резаком произведена модернизация верхней части устройства, т.е. вместо неподвижной рукоятки 7 и подвижного рычага-рукоятки 8 на фланец 6 монтируется специальная ручка с рычагом для привода плунжерного насоса, отбрасывающегося пружинным или гидравлическим откидным устройством.

На фиг. 6, 7, 8, 9 показан вариант предложенного резака, где весь механизм резака и корпус используются без проведения модернизации, а вместо рукояток 7 и 8 на фланец 6 монтируется специальная ручка, передняя кромка которого фиксируется на нескольких фиксирующе-скользящих шариках, установленных по окружности фланца. В основной ручке 7 смонтирован рычаг 8, который крепится одним концом к серьге 22, другим ушком к пружине, которая установлена на емкости 26. Между крепежными местами в прорези рычага 8 крепится конец стержня плунжерного насоса 3, на который производится давление с помощью рычага 8, получая возврат в первоначальное положение с помощью пружины, рабочий ход рычага 30-40 мм, обеспечивающий необходимую работу плунжерного насоса 3.

На фиг. 10, 11, 12, 13 показан вариант предложенного резака, где весь механизм и корпус, а также крепление основной ручки 7 выполнены как и в первом варианте, только рычаг 8 не крепится ушком к пружине, а крепится своей серединой к малому рычагу, который расположен с передней стороны основной ручки, на котором устанавливается пружина, с помощью которой производится возврат рычага 8, как с помощью малого рычага, так и без него, зафиксировать его фиксатором. Рычаг 8 работает в том режиме, что и в предыдущем варианте, обеспечивая работу насоса 3.

На фиг. 14, 15, 16, 17 показан вариант предложенного резака, где весь механизм и корпус, а также крепление основной ручки 7 выполнены, как и в первом варианте, только рычаг 8 крепится средней частью с передней стороны ручки, позволяя перемещаться в пазу вниз, вверх, давя на пружину, на конец стержня плунжерного насоса 3, обеспечивая режим работы насоса 3 и резака в целом. Для фиксации рычага 8 в нерабочем положении резака на его углу торца установлен фиксационно-скользящий шарик, который фиксируется в ячейке переднего угла основной ручки. Крепежно-фиксирующие ячейки передней торцевой поверхности основной ручки выполнены с подпружиненной подвижной ячейкой, которые позволяют более мягко производить крепление основной ручки.

Механизм и корпус, а также крепление основной ручки 7 могут быть выполнены идентично первому варианту, только рычаг 8 останется как в первоначальном варианте, приводящийся в движение (вверх, вниз и наоборот), с помощью водила и ползуна, закрепленных внутри основной ручки, которые двигаются при вращении специальной вертушки, расположенный в нижнем торце основной ручки, которую можно вращать с помощью рукоятки, обеспечивая работу насоса и резака в целом.

На фиг. 18, 19, 20, 21 показан вариант предложенного резака, где весь механизм и корпус, а также крепление основной ручки 7 выполнены идентично первому варианту, только основная ручка с заднего торца закрывается дополнительной крышкой, т.к. давление на плунжер 12 осуществляется с помощью рычага 7 и гидроусилителя с рабочим ходом маятникового рычага 30-40 мм, к которым необходим доступ для их обслуживания, и которые обеспечивают работу плунжерного насоса 3 и ручного резака в целом. Крепление передней торцевой поверхности основной ручки с подпружиненной ячейкой способны более мягко и крепко производить крепление основной ручки.

На фиг.22 показан вариант предложенного резака, где весь механизм и корпус, а также крепление основной ручки 7 выполнены, как в первом варианте, только емкость 26 установлена по центру, а плунжерный насос 3 установлен с двух сторон, которые работают в том же режиме, что и у аналога, который модернизируется, а вместо ножа 40 установлена дисковая фреза, приводящаяся в движение от двух дисковых турбинок, работающих от давления жидкости, которое создается от двух насосов, работающих от ручки 8, которая приводится в возвратно-поступательное движение от ручки. Г-образная скоба выполнена в виде сферического полукруга, выполняющая ту же работу, что и Г-образная, только она, закрепленная на шарнире, отстегивается или поднимается при порезке плоского (листового) материала или трюмных стенок кораблей.

Для возврата ручки 8 в первоначальное положение после нажатия на нее рукой установлен в нижней части основной ручки 7 возвратно-поступательный гидроцилиндр.

В этом варианте возможно, что весь механизм и корпус выполнены по подобию шестого варианта, только емкость 26 увеличена по объему в диаметре под размер силового гидроцилиндра 2, который будет приводиться в движение от давления гидрожидкости, подающейся плунжерными насосами 3, расположенными с двух сторон емкости 26, поднятыми выше фильтрующего элемента 34, через который гидрожидкость поступает в силовой гидроцилиндр, с определенным давлением поджимает фрезу к перерезаемому изделию, жидкость поступает по прямому каналу на турбинки, вращающие фрезу, обеспечивая порезку изделия и значит работу резака в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНЫЕ ГИДРАВЛИЧЕСКИЕ НОЖНИЦЫ | 2000 |

|

RU2203166C2 |

| Ручной резак | 1979 |

|

SU874470A1 |

| ЗАЖИМ ГИДРАВЛИЧЕСКИЙ | 1994 |

|

RU2075598C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2148486C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ДЛЯ РУЧНОГО ИНСТРУМЕНТА | 1999 |

|

RU2172436C1 |

| НОЖНИЦЫ ПЕРЕНОСНЫЕ РУЧНЫЕ С ГИДРОНАСОСОМ | 2008 |

|

RU2407614C2 |

| МУЛЬТИПЛИКАТОР ГИДРАВЛИЧЕСКИЙ | 2016 |

|

RU2637162C1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ ИНСТРУМЕНТ | 2003 |

|

RU2248863C1 |

| Дозатор | 1990 |

|

SU1720639A1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

Изобретение относится к средствам механизации водолазных работ, а также монтажных (демонтажных) работ на судах любого типа и на суше при выполнении небольших по объему работ в условиях, когда могут быть использованы инструменты с мускульным усилием. Достигаемый технический результат - повышение производительности с обеспечением качественной прорезки предмета с его более удобным удержанием. Резак снабжен двигательным механизмом, предназначенным для резки с помощью дисковой фрезы или поворачивающегося ножа, а также магнитострикционным преобразователем, предназначенным для создания ультразвуковых колебаний с переменными амплитудой и частотой в зависимости от толщины прорезаемого изделия. 1 с. и 9 з.п.ф-лы, 22 ил.

| SU 2000923 C1, 15.10.93 | |||

| РУЧНОЕ УСТРОЙСТВО для РЕЗКИ ТРОСОВ | 0 |

|

SU323262A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ СТАЛЬНОГО КАНАТА | 0 |

|

SU407663A1 |

| Ручное устройство для резки тросов | 1973 |

|

SU472005A2 |

| US 3788173 A, 29.01.74. | |||

Авторы

Даты

1998-11-10—Публикация

1997-04-09—Подача