Изобретение относится к металлообрабатывающей технологии, в частности к восстановительно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания методом алмазного выглаживания при подогреве места контакта инструмента с обрабатываемой поверхностью и добавлением порошковой присадки.

Известно устройство, содержащее основание с направляющей, на которой смонтирован корпус с механизмом нагружения, несущим державку с деформирующим индентором, и копирный механизм. Оно имеет также дополнительный корпус, на котором установлен копирный механизм. Оба корпуса выполнены кольцеобразной формы в виде планшайб и размещены, по меньшей мере, на трех направляющих - скалках, жестко соединенных с основанием посредством кронштейнов. Гидроцилиндр механизма нагружения кинематически объединен в блок-модуль с гидроцилиндрами механизмов радиального поворота и осевой подачи относительно обрабатываемой поверхности. В каждой планшайбе установлен, по меньшей мере, один блок-модуль или один копирный механизм. Шток поршня радиального гидроцилиндра с одного торца выполнен заодно с гидроцилиндром механизма нагружения, а с другого - соединен с поршнем гидроцилиндра механизма осевой подачи. Поршень сопрягается со штоком посредством подвижного шлицевого соединения. Гидроцилиндр нагружения державки и гидроцилиндр ее радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки. Равномерность скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства нормального усилия деформирования обеспечивается суммарным перемещением деформирующего индентора, сообщаемым ему тремя гидроцилиндрами (а.с. SU 1447648, кл. B 24 B 39/00, 30.12.1988).

Однако известное устройство не обеспечивает восстановления размера кулачка после его износа.

Наиболее близким по технической сути аналогом (прототипом) является устройство для восстановления распределительных валов двигателей внутреннего сгорания методом металлизации, содержащее основание, связанное кронштейнами с направляющими, на которых смонтирован несущей державку с инструментом корпус с механизмами нагружения и осевой подачи инструмента (а.с. SU 1407740, кл. B 23 P 6/00, 07.07.1988).

Недостаток устройства состоит в малоэффективном восстановлении кулачков.

Техническим результатом изобретения является повышение эффективности восстановления кулачков за счет использования алмазного выглаживания с нагревом зоны обработки и подачей порошковой присадки и обеспечения равномерности скорости деформационной обработки в каждой точке профиля кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования.

Технический результат достигается тем, что известное устройство для восстановления поверхностей деталей, содержащее основание, связанное кронштейнами с направляющими, на которых смонтирован несущий державку с инструментом корпус с механизмами нагружения и осевой подачи инструмента, а также направляющий копирный механизм, снабжено механизмом радиального поворота инструмента, кинематически соединенным с механизмами нагружения и осевой подачи в блок-модуль, регулятором скорости деформационной обработки и установленным на направляющих дополнительным корпусом для размещения копирного механизма, при этом инструмент выполнен в виде алмазного наконечника, сопла для подачи порошковой присадки и металлического наконечника для нагрева зоны обработки, оба корпуса выполнены в виде планшайб, механизм осевой подачи - в виде гидроцилиндра, механизмы нагружения и радиального поворота - соответственно в виде осевого и радиального гидроцилиндров, а копирный механизм - в виде золотникового устройства, причем в каждой планшайбе установлен, по меньшей мере, один копирный механизм или один блок-модуль.

Кроме того, поршень гидроцилиндра механизма радиального поворота выполнен с отверстием, а его шток соединен с упомянутым поршнем гидроцилиндром механизма нагружения и поршнем гидроцилиндра механизма осевой подачи, при этом гидроцилиндры механизмов нагружения и радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки, а шток гидроцилиндра механизма радиального поворота выполнен со шлицами и установлен в отверстии поршня последнего с возможностью осевого перемещения.

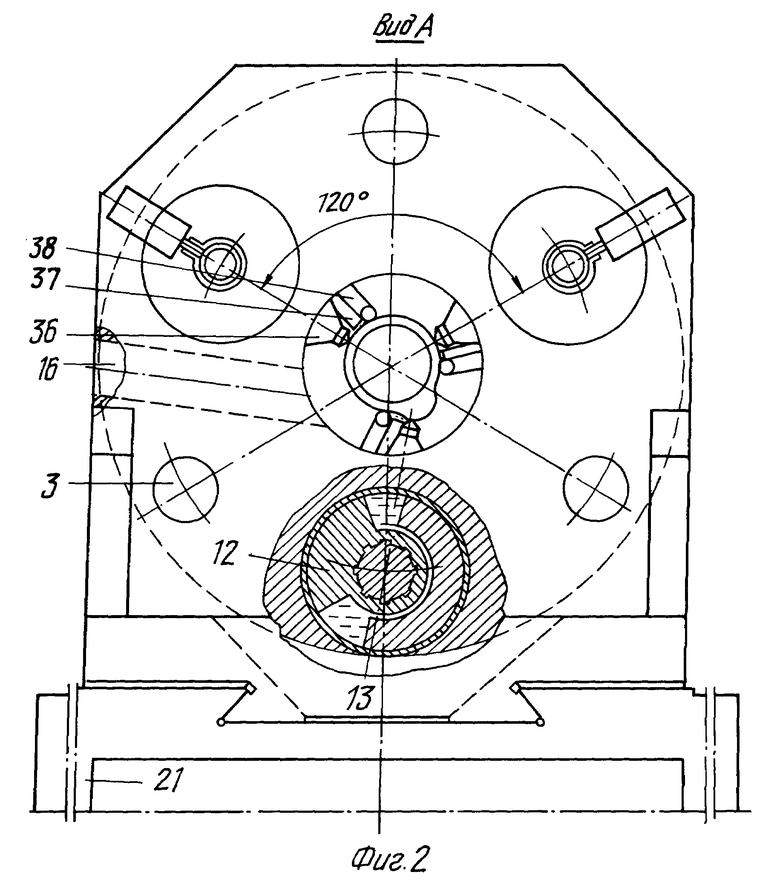

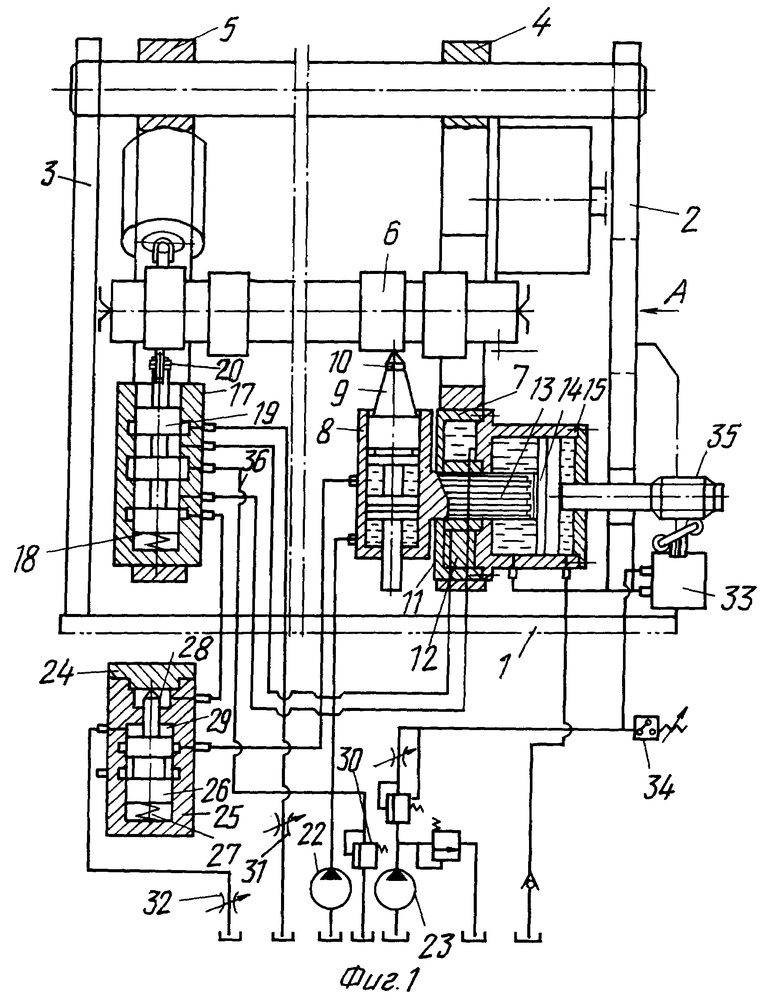

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид устройства и его полуконструктивная гидравлическая схема; на фиг. 2 - вид В на фиг. 1.

Устройство состоит из основания 1 с кронштейнами 2 и 3, направляющих - скалок, на которых с возможностью перемещения и фиксации установлены два корпуса в виде планшайб 4 и 5. Деталь 6 крепится в центрах и соединена поводком с приводом ее вращения.

На шланшайбе 4 размещены под углом 120o исполнительные механизмы 7, каждый из которых имеет блок-модульную компоновку, включающую механизм нагружения в виде гидроцилиндра 8 с плунжером-державкой 9 и инструментом 10, механизм радиального поворота в виде гидроцилиндра 11 с радиальным поршнем 12, имеющим отверстие, шток 13, который шлицевым соединением связан с корпусом гидроцилиндра 8 и одновременно со штоком поршня 14 гидроцилиндра 15 механизма осевой подачи. Корпус планшайбы 4 снабжен смотровым каналом 16.

На планшайбе 5 размещены под углом 120o гидрокопирные механизмы 17, каждый из которых снабжен пружиной 18, золотником 19 и копирным наконечником 20.

В каждой планшайбе 4 или 5 установлен, по меньшей мере, один блок-модуль или один копирный механизм.

Основание 1 закреплено на раме 21 (показана верхняя часть), в нижней части которой установлен маслобак, на крышке которого закреплено гидрооборудование устройства: мотор-насосы 22 и 23, три регулятора 24, каждый из которых включает корпус 25, золотник 26, пружину 27 и дифференцирующие полости 28 и 29 давления масла, редукционный клапан 30, дроссели 31 и 32 расхода, путевой дроссель 33 и реле 34 давления. Путевой дроссель 33 кинематически связан с копиром 35 (закреплен на планшайбе 4) хода поршня 14 гидроцилиндра 15.

Устройство снабжено пультом управления (не показан).

Для обработки используют специальный инструмент 10, состоящий из деформирующего индентора - алмазного наконечника 36, сопла 37 для подачи порошковой присадки и металлического наконечника 38, через который подают электроток для подогрева обрабатываемой поверхности со свойством последнего выглаживания.

Обрабатываемую деталь 6, предварительно прошедшую операцию шлифования, промывки и сушки, закрепляют в центрах основания 1 и посредством поводка соединяют с приводом вращения (n = 120-140 мин-1). Планшайбу 4 с деформирующими инденторами при подаче между ними порошковой присадки дисульфидмолибдена ДН-1 устанавливают по центру кулачка, используя смотровой канал 16. Алмазный и металлический наконечник берут с Рн=2,5 мм, для материала детали 6 - закаленная сталь и с Рн=3,5 - 4,0 мм для материала - незакаленная сталь, чугун. Затем планшайбу 4 стопорят на направляющих-скалках с помощью фиксаторов. После этого закрепляют на штоке гидроцилиндра 15 копир 35, длина рабочего участка которого совпадает с шириной обрабатываемого кулачка. Затем планшайбу 5 с копирными наконечниками 20 устанавливают против кулачка, совпадающего по углу фазы газораспределителя с обрабатываемым кулачком, т.е. у обоих кулачков: копирного и обрабатываемого выступа (носики) кулачков расположены в одной плоскости. После этого планшайбу 5 также стопорят фиксаторами. Магистрали согласно гидросхеме соединяются с копирными механизмами 17 и регуляторами 24, а магистраль 36 и мотор-насос 22 - с копирными механизмами 17. Включают с пульта мотор-насосы 22 и 23 и привод вращения обрабатываемой детали 6.

Масло под давлением, подаваемым мотор-насосом 22, поступает по магистрали 36 в корпус копирного механизма 17 и, пройдя через проходное сечение между средним пояском золотника 19 и его корпусом, поступает в одну из полостей гидроцилиндра 11 с радиальным поршнем 12. Масло из другой полости вытесняется и, пройдя через проходное сечение, образованное между крайним пояском золотника 19 и его корпусом, поступает к дросселю 31 радиального поворота плунжера-державки 9 (вместе с гидроцилиндром 8). Гидроцилиндр 8 также работает от мотор-насоса 22. Вытесняемое при нагружении плунжера-державки 9 масло из полости гидроцилиндра 8 поступает к автоматическому регулятору 24 скорости деформационной обработки и к дросселю 32.

Регулятор 24 соединен магистралью с выходными полостями гидрокопирного механизма 17. В процессе копирования профиля кулачка вытесняемое из гидроцилиндров 8 и 11 масло проходит через дроссели 31 и 32. При этом давление в магистралях, идущих к дросселям 31 и 32, и в полостях 28 и 29 регулятора 24 становятся приблизительно пропорциональны квадратам вытесняемой из гидроцилиндров 8 и 11 масла в единицу времени (при заданных проходных окнах дросселей 31 и 32).

С учетом того, что пружина 27 регулятора 24 уравновешивает усилия, действующие на его золотник 26, сумма давлений в его дифференцирующих полостях 28 и 29 постоянна и определяется усилием пружины 27. Величина регулирующего нагружения деформирующего индентора в угловом (гидроцилиндр 11) и радиальной (гидроцилиндр 8) направлениях устанавливается предварительно (Р = 1,5-2,0 МПа) открыванием (закрыванием) проходных окон дросселей 31 и 32.

Ход осевой подачи (S = 0,07 мм/об) инструмента 10 осуществляется (одновременно с работой гидроцилиндров 8 и 11) гидроцилиндром 15, шток которого несет копир 35, связанный с путевым дросселем 33 и реле 34 давления, обеспечивающих посредством второго мотор-насоса 23 рабочую подачу инструмента 10 для всех трех плунжеров-державок 9. Подача порошковой смеси производится при циклическом нагружении в период обработки самого кулачка.

По окончании рабочего хода инструментов 10 мотор-насосы 22 и 23 отключаются, и планшайбы 4 и 5 настраиваются на обработку следующего кулачка детали 6.

Устройство обеспечивает хорошее качество восстанавливаемых поверхностей кулачков и повышает эффективность процесса алмазного выглаживания при нагреве зоны обработки с добавлением на нее порошковой присадки.

Изобретение относится к металлообрабатывающей технологии и может быть использовано при восстановительно-упрочняющей обработке поверхностей кулачков распределительных валов двигателей внутреннего сгорания. Устройство содержит две планшайбы, в одной из которых смонтирован, по меньшей мере, один блок-модуль, а в другой, по меньшей мере, один копирный механизм. Блок-модуль включает в себя три кинематически связанных между собой механизма: нагружения, радиального поворота и осевой подачи инструмента, выполненных в виде гидроцилиндров. При этом гидроцилиндры механизмов нагружения и радиального поворота гидравлически связаны с копирным механизмом и регулятором скорости деформационной обработки. Для восстановления кулачков используют специальный инструмент, связанный с механизмом нагружения и состоящий из деформирующего индентора в виде алмазного наконечника, сопла для подачи порошковой присадки под индентор и металлического наконечника для подогрева зоны контакта. Суммарное перемещение инструмента, сообщаемое ему тремя гидроцилиндрами и копирным механизмом, обеспечивает восстановление размера кулачка с заданной точностью и шероховатостью обрабатываемой поверхности при равномерной скорости обработки в каждой точке профиля кулачка с одновременным сохранением постоянства направления нормального усилия в контактной зоне деформирования. 2 з. п. ф-лы, 2 ил.

| Установка для восстановления распределительных валов двигателей внутреннего сгорания | 1986 |

|

SU1407740A1 |

| Устройство для чистовой обработки сложных поверхностей | 1987 |

|

SU1447648A1 |

| Способ восстановления изношенных зубчатых колес | 1975 |

|

SU733823A1 |

| Способ восстановления коленчатых валов с поверхностными дефектами | 1989 |

|

SU1722763A1 |

| Гидравлический пресс для извлечения масла из растительного сырья | 1957 |

|

SU109175A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4299017, 10.11.1981. | |||

Авторы

Даты

2000-05-10—Публикация

1998-04-06—Подача