Настоящее изобретение относится к области металлургии, а именно к устройствам защиты кожуха металлургических агрегатов, например к охлаждаемым стенкам.

Предшествующий уровень техники

В настоящее время одной из важнейших задач современной металлургии является повышение надежности и длительности работы металлургических печей за счет повышения стойкости их охлаждаемых стенок, что сокращает количество дорогостоящих капитальных ремонтов и облегчает эксплуатацию печей, а также увеличение рабочего объема шахты металлургической печи.

Известно устройство для охлаждения стенок печей, включающее расположенные по всей высоте и периметру шахты печи охлаждающие трубы, сваренные между собой на всю длину металлическими пластинами, и подключенные к подводящему и отводящему охлаждающую среду кольцевым коллекторам, расположенным в нижней и верхней частях печи (см. патентную заявку Японии N 45-14642, кл. 10 A521, опубликованную в 1970 г.).

Под термином "охлаждающие" трубы понимаются трубы, по которым проходит охлаждающая среда и которые служат для отбора тепла от вставок стенки печи.

Охлаждение стенки печи в известном устройстве осуществляется за счет подачи охлаждающей среды из подающего кольцевого коллектора в каждую из охлаждающих труб, в которых охлаждающая среда отбирает тепло от огнеупорных вставок, расположенных между этими трубами, и в виде подогретой воды (при проточной системе охлаждения) или пароводяной смеси (при системе испарительного охлаждения) поступает в отводящий коллектор.

Известное устройство работает в условиях изменяющихся тепловых нагрузок, возникающих в процессе эксплуатации печи, что приводит к соответствующим изменениям геометрических параметров самого устройства. Вместе с тем устройство закреплено на кожухе стенки печи, геометрические параметры которого остаются в процессе эксплуатации практически без изменения. Такие возникающие тепловые нагрузки приводят к отрыву охлаждающих труб от металлических пластин и нарушению газоплотности всего устройства в целом.

Повреждение одной из охлаждающих труб ведет к нарушению работы всего устройства, так как трубы замкнуты общими кольцевыми и отводящими коллекторами.

Кроме того, вследствие большой длины охлаждающих труб возникает значительное их термическое удлинение, которое необходимо компенсировать специальными устройствами.

Расположение металлических пластин вдоль оси охлаждающих труб, идущих параллельно оси кожуха стенки печи в поперечном сечении, позволяет охладить огнеупорные вставки только половиной поверхности этих труб, что приводит к быстрому разрушению вставок.

Наиболее близким к заявленному является устройство для охлаждения стен металлургических агрегатов, в частности доменных печей, содержащее охлаждающие скобы, выполненные из стальных толстостенных труб, жестко вваренных в кожух печи и жаропрочный бетон ("Новые технические решения в охлаждении шахт доменных печей", Зайцев Ю.С., Филипьев О.В., Харьков, Основа, 1992 г., с. 48-49, рис. 25).

В известном устройстве каждая из охлаждающих труб снабжена горизонтальными ребрами, приваренными к трубам.

На ребрах, приваренных к трубам, выполнены разрезы. Предложенная конструкция обеспечивает достаточную теплопередачу через ребра к трубам и за счет разрезов в ребрах частично снимает термонапряжения.

Однако наличие горизонтальных ребер на трубах не решает вопросов, связанных с обеспечением терморасширений жаропрочного бетона, в результате чего он скалывается и отслаивается от охлаждающих труб.

Кроме того, данная конструкция не обеспечивает оптимальных толщин огнеупорного слоя, что приводит: при малой толщине огнеупорного слоя - к снижению эксплуатационной надежности печи; при неоправданном увеличении толщины огнеупорного слоя - к уменьшению рабочего объема шахты печи, а также к снижению стойкости самого огнеупорного слоя.

Раскрытие изобретения

В основу настоящего изобретения положена задача создать такое устройство для охлаждения стен металлургического агрегата, конструктивное выполнение которого при стабилизации оптимальной толщины его огнеупорного слоя и за счет наличия компенсирующего устройства позволяет значительно повысить эксплуатационную надежность и увеличить рабочий объем шахты агрегата.

Поставленная задача решена тем, что в устройстве для охлаждения стен металлургического агрегата, содержащем кожух и установленный на кожухе защитный экран, состоящий из огнеупорного слоя и расположенных в нем охлаждающих скоб, выполненных из толстостенных труб, узлы ввода и вывода которых жестко прикреплены к кожуху агрегата, а на вертикальных участках скоб, перпендикулярно к ним приварены горизонтальные ребра, согласно заявляемому изобретению толщина огнеупорного слоя составляет (4,0 - 6,5)dн, где dн - наружный диаметр трубы, защитный экран дополнительно снабжен установленным в огнеупорном слое компенсационным устройством, выполненным в виде каркаса, состоящего из многослойных пластин, жестко прикрепленных к кожуху агрегата и образующего секции, при этом ширина пластин равна толщине огнеупорного слоя, расстояние от кожуха агрегата до оси вертикального участка скобы равно (2,5 - 4,0)dн, соотношение длин горизонтального и вертикального участков скобы составляет 1: 4 - 1:10, а на верхнем криволинейном участке скоба снабжена ребром, расположенным вдоль вертикальной оси скобы по ее наружной поверхности.

Для обеспечения эксплуатационной надежности агрегата и максимального увеличения рабочего объема шахты агрегата необходимо обеспечить наряду с допустимой из условий эксплуатации наружной температуры кожуха минимальную толщину огнеупорного слоя.

Оптимальная толщина огнеупорного слоя необходима также для обеспечения его прочности, так как в условиях работы при высоких температурах и термосменах неоправданное увеличение толщины огнеупорного слоя ведет не только к потере рабочего объема шахты агрегата, но и к резкому снижению его прочностных характеристик: повышается температура огнеупорного слоя, начинается его скалывание с перемещением в сторону кожуха границы гарнисажа, при этом толщина гарнисажа увеличивается.

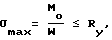

Данные, приведенные в таблице, получены на опытной модели, так как расчетная система имеет большое число неизвестных параметров и не позволяет сделать теоретическую оценку.

Приведенные в таблице данные подтверждают оптимальность заявляемой толщины огнеупорного слоя, равной (4,0 - 6,6)dн, где dн - наружный диаметр трубы.

Кроме того, повышение эксплуатационной надежности агрегата и увеличение его рабочего объема обусловлено также расстоянием от кожуха печи до оси вертикального участка скобы, равного (2,5 - 4,0)•dн, где dн - наружный диаметр трубы.

Заявляемое расстояние выбрано прежде всего из условий обеспечения максимальной прочности и оптимальной толщины огнеупорного слоя.

Минимальное расстояние от кожуха агрегата до оси вертикального участка скобы, равное 2,5 dн, обусловлено минимальной толщиной огнеупорного слоя и обеспечением оптимальной температуры его со стороны печного пространства.

Максимальное удаление от кожуха вертикального участка скобы, равное 4,0 dн, снижает охлаждающий эффект кожуха. При удалении свыше 4,0 dн при заявленных оптимальных диапазонах толщины огнеупорного слоя температура кожуха возрастает свыше 160oC, что недопустимо для условий эксплуатации. Помимо этого, перенос охлаждающего элемента в сторону печного пространства приведет к интенсивному охлаждению огнеупорного слоя со стороны печного пространства, увеличению толщины гарнисажа и, соответственно, снижению полезного объема металлургического агрегата.

Соотношение длин горизонтального и вертикального участков скобы составляет 1:4 - 1:10 и обусловлено следующим.

Минимальное соотношение длин горизонтального и вертикального участков скобы обусловливается прочностью кожуха из-за необходимости выполнять в нем отверстия с минимальным расстоянием между ними, что приводит к потере прочности кожуха. При этом минимальная длина горизонтального участка скобы обусловлена минимальным расстоянием от кожуха агрегата до оси вертикального участка скобы.

Максимальное соотношение длин горизонтального и вертикального участков скобы, равное 1: 10, определяется целым рядом факторов. С одной стороны, увеличение длины вертикального участка скобы позволяет свести до минимума количество отверстий в кожухе, что повышает его надежность. Однако длина вертикального участка скобы ограничена потерей устойчивости, которая обусловлена возникающим термическим удлинением скобы в системе кожух-скоба - огнеупорный слой и возможными динамическими нагрузками от воздействия шихтовых материалов.

Испытания на моделях показали, что с увеличением соотношения 1:10 в узлах системы возникают напряжения выше допустимых и приводят к разрушению скоб.

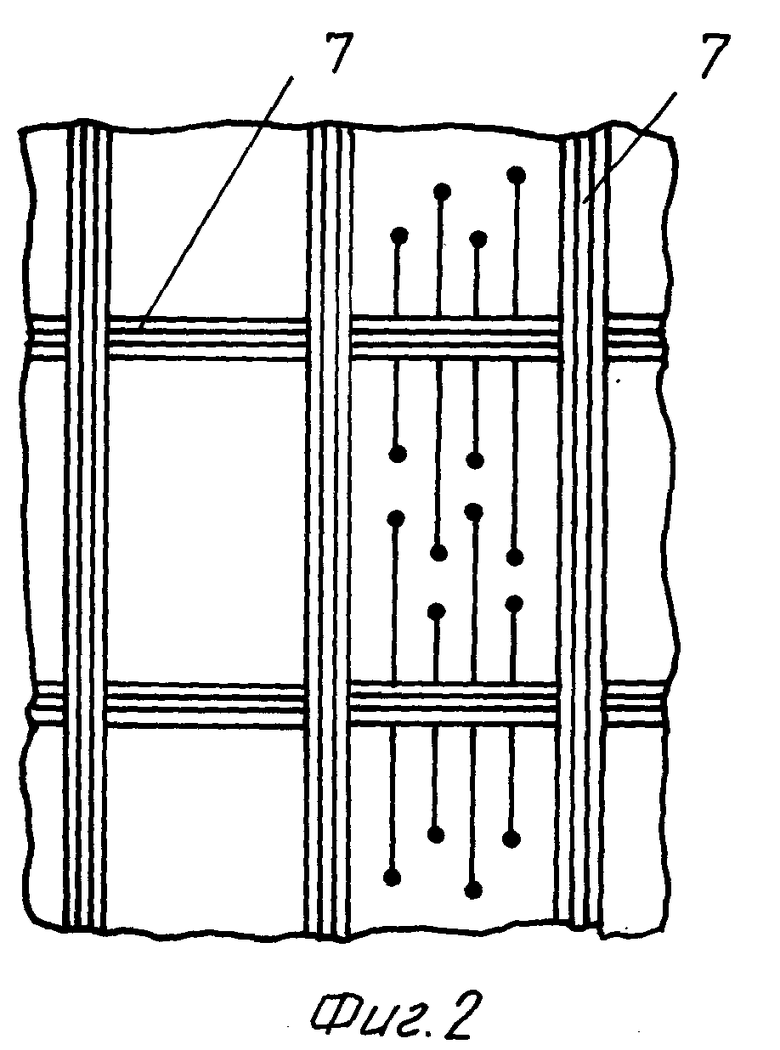

На основе экспериментальных данных и тензометрирования были определены напряжения в узлах заделки труб на кожухе и сравнивались с расчетным сопротивлением материала трубы Ry.

где σmax- максимальное суммарное напряжение;

Mo - максимальный суммарный изгибающий момент;

W - момент сопротивления поперечного сечения скобы.

Результаты экспериментов (проведенных для толстостенных труб), в которых определены значения допустимых напряжений в зависимости от соотношения длин горизонтального и вертикального участков скобы, отражены в приведенных ниже графиках (фиг. 3).

Еще одним из факторов, способствующих повышению эксплуатационной надежности агрегата, является установка на верхнем криволинейном участке скобы ребра, расположенного вдоль вертикальной оси скобы по ее наружной поверхности. Это позволяет обеспечить защиту скобы от динамического воздействия шихтовых материалов, особенно в период схода гарнисажа.

Снабжение защитного экрана установленным в огнеупорном слое компенсационным устройством, выполненным в виде каркаса, состоящего из многослойных пластин, жестко прикрепленных к кожуху печи и образующих секции с шириной пластин, равной толщине огнеупорного слоя, обеспечит увеличение надежности работы огнеупорного слоя из жаропрочного бетона за счет исключения образования в нем концентраторов местных напряжений, в особенности со стороны печного пространства, что непосредственно влияет на повышение надежности и производительности металлургического агрегата в целом.

Краткое описание чертежей

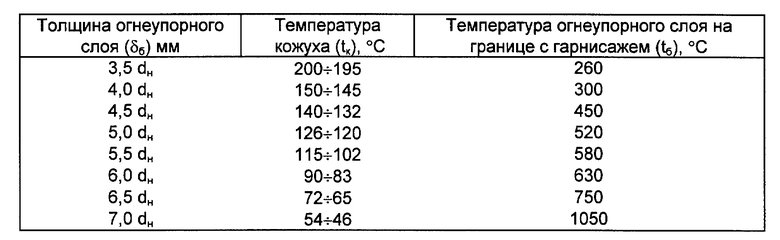

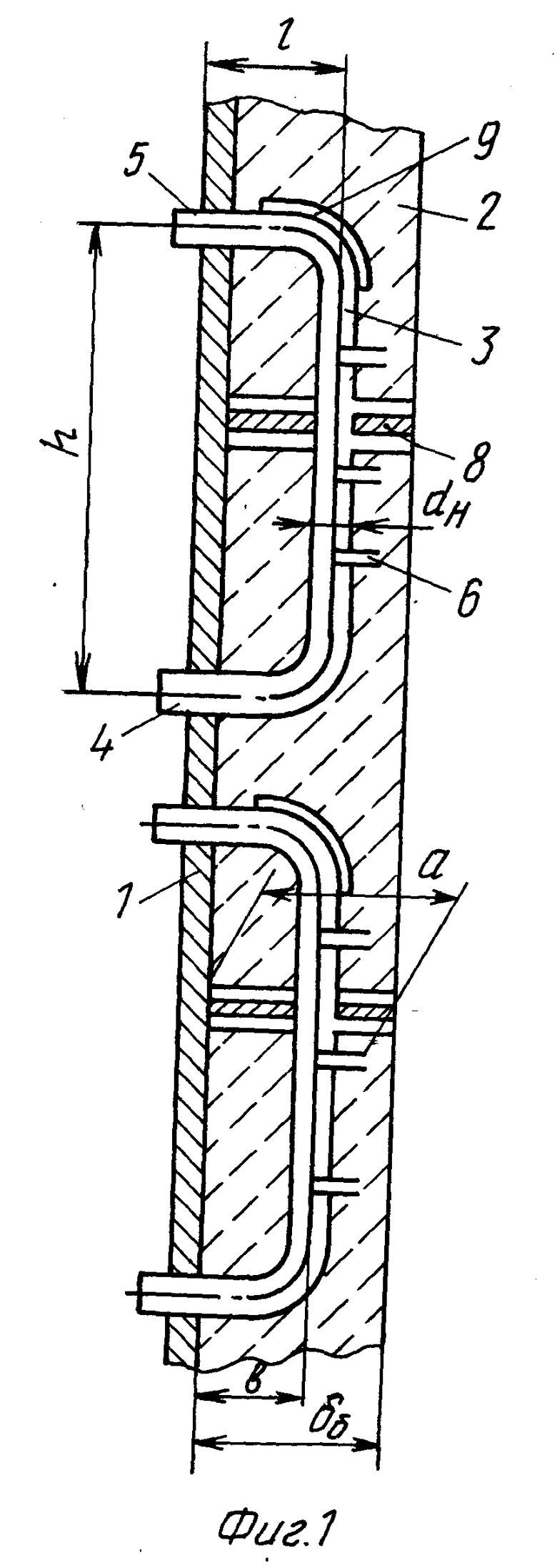

Ниже приводится описание конкретного примера выполнения настоящего изобретения со ссылкой на прилагаемые чертежи, на которых фиг. 1 изображает устройство в разрезе по оси охлаждающей скобы; фиг. 2 - защитный экран со стороны печного пространства агрегата.

Лучший вариант осуществления устройства

Устройство для охлаждения стен металлургического агрегата содержит кожух 1 и установленный на кожухе 1 защитный экран, состоящий из огнеупорного слоя 2 и расположенных в нем охлаждающих скоб 3, выполненных из толстостенных труб, узлы ввода 4 и вывода 5 которых жестко прикреплены к кожуху 1 агрегата, а на вертикальных участках скоб 3 перпендикулярно к ним приварены горизонтальные ребра 6.

Толщина огнеупорного слоя 2 составляет (4,0 - 6,5)dн, где dн - наружный диаметр трубы.

Защитный экран дополнительно снабжен установленным в огнеупорном слое 2 компенсационным устройством 7, выполненным в виде каркаса, состоящего из многослойных пластин 8, жестко прикрепленных к кожуху 1 агрегата и образующего секции. Ширина "a" пластин 8 равна толщине огнеупорного слоя δб.

Расстояние "b" от кожуха 1 агрегата до оси вертикального участка скобы 3 равно (2,5 - 4,0)dн.

Соотношение длин горизонтального l и вертикального h участков скобы 3 составляет 1:4 - 1:10.

На верхнем криволинейном участке скоба 3 снабжена ребром 9, расположенным вдоль вертикальной оси скобы 3 по ее наружной поверхности.

Описанное выше устройство работает следующим образом.

После задувки агрегата в результате роста температуры поверхность защитного экрана со стороны печи подвержена воздействию тепловых и механических нагрузок. Однако благодаря отводу тепла через охлаждающие скобы 3 циркулирующим хладоагентом температура в системе: огнеупорный слой 2 - охлаждающие скобы 3 - кожух 1 устанавливается на наружной поверхности кожуха 1 достаточно низкой.

На стороне защитного экрана, обращенной в печное пространство агрегата, образуется гарнисажный слой.

Термические расширения, возникающие в огнеупорном слое 2 защитного экрана, компенсируются многослойными пластинами 8 компенсационного устройства 7. Напряжения, возникающие в охлаждающих скобах 3, компенсируются за счет оптимального подбора соотношения длин l и h горизонтального и вертикального участков.

При частичном разрушении огнеупорного слоя 2 и возможном периодическом оголении поверхности охлаждающей скобы 3 ударные воздействия шихтовых материалов не оказывают разрушающего влияния на криволинейную поверхность охлаждающей скобы 3 за счет защитного эффекта, обеспечиваемого установкой на этом участке ребра 9, которое благодаря приварке к охлаждающей скобе 3 надежно охлаждается.

Интенсивное охлаждение скобами 3 и их размещение в защитном экране способствуют стабилизации толщины гарнисажного слоя и не приводят к увеличению его толщины выше оптимальных параметров. Это обстоятельство позволяет обеспечить увеличение объема шахты агрегата по сравнению с традиционной конструкцией.

Многослойные пластины 8 компенсационного устройства 7, имеющие ту же ширину "a", что и толщина огнеупорного слоя 2, подвергаются одинаковому с ним износу, что исключает образование внутренних напряжений в огнеупорном слое 2 и увеличивает надежность работы устройства в совокупности с перечисленными выше элементами.

Промышленная применимость

Настоящее изобретение может быть использовано для охлаждения стен металлургических агрегатов и огнетехнических агрегатов других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАХТЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2109818C1 |

| УСТРОЙСТВО СТЕНОВОЙ КРУПНОБЛОЧНОЙ ПАНЕЛИ ШАХТНОЙ ПЕЧИ | 1992 |

|

RU2103374C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2022024C1 |

| Устройство для охлаждения стенки печи | 1980 |

|

SU1113413A1 |

| Устройство для охлаждения стенки шахтной печи | 1988 |

|

SU1693871A1 |

| УСТРОЙСТВО ОХЛАЖДАЕМОЙ ЧАСТИ ШАХТЫ ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2094467C1 |

| Охлаждаемая стенка металлургической печи | 1986 |

|

SU1552658A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2040543C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ГОРНА И НИЖНЕЙ ЧАСТИ ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2079556C1 |

| ОХЛАЖДАЕМОЕ УСТРОЙСТВО ДЛЯ ОПИРАНИЯ КЛАДКИ ВЕРХНЕЙ НЕОХЛАЖДАЕМОЙ ЧАСТИ ШАХТЫ | 1993 |

|

RU2088670C1 |

Изобретение относится к устройствам защиты кожуха метагрегатов. Цель - повышение эксплуатационной надежности агрегата. Устройство включает кожух агрегата и установленный на кожухе огнеупорный слой с расположенными в нем охлаждающими скобами из толстостенных труб. При этом трубы установлены так, что расстояние от кожуха печи до оси вертикального участка скобы составляет 2,5-4,0 ее наружного диаметра, а защитный экран дополнительно снабжен компенсационным устройством, выполненным из многослойных пластин и жестко прикрепленных к кожуху и образующих секции, при том что ширина пластин равна толщине огнеупорного слоя, составляющего 4-6,5 от наружного диаметра скобы, соотношение горизонтального участка скобы к вертикальному составляет 1/4-1/10, а на верхнем криволинейном участке скобы вдоль верхней образующей установлено ребро. 1 табл. 3 ил.

Устройство для охлаждения стен металлургического агрегата, содержащее кожух и установленный на кожухе защитный экран, состоящий из огнеупорного слоя и расположенных в нем охлаждающих скоб, выполненных из толстостенных труб, узлы ввода и вывода которых жестко прикреплены к кожуху, на вертикальных участках скоб, перпендикулярно к ним, приварены горизонтальные ребра, отличающееся тем, что толщина огнеупорного слоя составляет (4,0 - 6,5) dн, где dн - наружный диаметр скобы, защитный экран снабжен установленным в огнеупорном слое компенсационным устройством, выполненным в виде каркаса, состоящего из многослойных пластин, жестко прикрепленных к кожуху и образующих секции, при этом ширина пластин равна толщине огнеупорного слоя, расстояние от кожуха оси вертикального участка скобы равно (2,5 - 4,0)dн, соотношение горизонтального и вертикального участков скобы составляет 1 : 4 - 1 : 10, а на верхнем криволинейном участке скоба снабжена ребром, расположенным вдоль оси скобы по ее наружной поверхности.

| Зайцев Ю.С | |||

| и др | |||

| Новые технические решения в охлаждении шахт доменных печей | |||

| - Харьков: Основа, 1992, с.48-49, рис.25. |

Авторы

Даты

1998-11-10—Публикация

1995-08-28—Подача