Изобретение относится к горному делу и может быть использовано для бурения скважин в высокопроницаемых неустойчивых газосодержащих пластах.

Анализ существующего уровня техники показал следующее.

Известен способ бурения скважины путем вращения и осевой подачи компоновки с долотом, имеющим калибрующие поверхности (см. патент РФ N 2024729 от 28.06.91 г. по кл. E 21 B 21/00, 33/138, опубл. в ОБ N 23, 94 г.). Промывочную жидкость подают через внутреннюю полость компоновки на забой, а в зоне ее поглощения бурение ведут с подачей всего потока промывочной жидкости в затрубное пространство над долотом.

Недостатком способа является повышенная вероятность возникновения аварийных ситуаций. Для реализации способа необходимо образование густой смеси промывочной жидкости и шлама, заполняющей интервал от забоя скважины до боковых отверстий в компоновке. Вдавливание указанной смеси в стенки скважины осуществляют калибрующими поверхностями долота. При отсутствии забойной циркуляции долото будет нагреваться до высоких температур, что может повлечь его заклинивание при бурении шарошечным долотом или прижигание к забою, если долото алмазное. В обоих случаях указанная смесь промывочной жидкости может образовать сальник, вызывающий прихват бурильной колонны;

в качестве прототипа взят способ бурения скважины путем вращения и осевой подачи компоновки с долотом, имеющим калибрующие поверхности (см. патент РФ N 2024723 от 28.06.91 г. по кл. E 21 B 7/00, 21/00, 33/138, опубл. в ОБ N 23, 94 г. ). Подают промывочную жидкость из внутренней полости компоновки через долото на забой, в зоне поглощения часть потока промывочной жидкости на внутренней полости компоновки направляют в затрубное кольцевое пространство над долотом, а бурение продолжают путем чередования вращения компоновки с осевой подачей последней с вращением компоновки без осевой подачи.

Недостатком способа является повышенная вероятность возникновения аварийных ситуаций. Для реализации способа необходимо образование густой смеси промывочной жидкости и шлама, заполняющей интервал от забоя скважины до боковых отверстий в компоновке. Эффективное диспергирование частиц горной породы в промывочной жидкости в призабойной части ствола возможно только при выбуривании мелкого шлама, образующегося при поверхностном характере разрушения забоя. Указанная смесь - плотная непроницаемая масса будет препятствовать прохождению промывочной жидкости из промывочных отверстий долота на забой. Возможна ситуация, когда весь поток будет циркулировать через боковые отверстия, не достигая забоя. Так как вдавливание смеси промывочная жидкость - шлам в стенки скважины осуществляют калибрующими поверхностями долота, то при отсутствии забойной циркуляции долото будет нагреваться до высоких температур. Это может повлечь его заклинивание при бурении шарошечным долотом или прижигание к забою, если долото алмазное. В обоих случаях указанная смесь промывочной жидкости и шлама может образовать сальник, вызывающий прихват бурильной колонны.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: снижается вероятность возникновения аварийной ситуации.

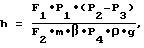

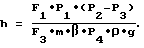

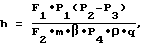

Технический результат достигается с помощью известного способа путем компоновки породоразрушающего низа бурильной колонны устройством с кольматирующим элементом, прерывистого углубления скважины за счет чередования вращения компоновки с осевой без осевой нагрузками с непрерывной подачей потока промывочной жидкости из внутренней полости компоновки на забой и далее в кольцевое пространство, в котором компонуют низ бурильной колонны лопастным спиральным кольмататором, производят каждое углубление при объемном разрушении горной породы, причем длину интервала каждого углубления определяют по формуле:

где

h - длина интервала углубления скважины при объемном разрушении горной породы, м;

P1 - атмосферное давление, Па;

P2 - суммарная минимальная репрессия на пласт при разбуривании пластов, содержащих газ, Па;

P3 - суммарная минимальная репрессия на пласт при разбуривании пластов, не содержащих газ, Па;

P4 - пластовое давление, Па;

F1 - площадь сечения кольцевого пространства скважины, м2;

F2 - площадь забоя, м2;

m - пористость породы, отн. ед.;

β - коэффициент растворимости газа в воде, отн. ед.;

ρ - плотность промывочной жидкости, закачиваемой в скважину, кг/м3;

g - ускорение свободного падения, м/с2,

а промывочную жидкость подают на забой целым потоком и продолжают промывку при вращении компоновки без осевой нагрузки до установления следующего условия

P5 ≥ P6.

где

P5 - гидростатическое давление столба промывочной жидкости, поданной из внутренней полости компоновки через забой в кольцевое пространство при вращении последней без осевой нагрузки, Па;

P6 - критическое давление газа, содержащегося в разбуриваемом пласте, Па.

При бурении в высокопроницаемых неустойчивых газосодержащих отложениях аварийная ситуация может возникнуть в виде проявления пластового флюида или газа, поглощения промывочной жидкости, осыпей стенок скважины. Снизить вероятность ее возникновения можно кольматацией и контактным упрочнением вскрытого скважиной разреза кольматирующим устройством затирающего типа. В свою очередь, указанное устройство для своей безаварийной работы требует исключения возможности высокотемпературного поражения долота и сальникообразования с потерей подвижности бурильной колонны.

При подходе к высокопроницаемым неустойчивым газосодержащим пластам компонуют низ бурильной колонны лопастным спиральным кольмататором над долотом и спускают в скважину на колонне бурильных труб. Приводят во вращение ротором через бурильную колонну или забойным двигателем. Осевую нагрузку на долото создают разгрузкой утяжеленных бурильных труб (и забойного двигателя) на породоразрушающий инструмент. Подают непрерывно промывочную жидкость целым потоком из внутренней полости компоновки через долото на забой и далее в кольцевое пространство, за счет чего удаляется выбуренный шлам и охлаждается долото и кольмататор.

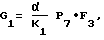

Углубление скважины производят прерывисто при объемном разрушении горной породы, которое обеспечивают значительным внедрением элементов вооружения долота в поверхность забоя, что приводит к выколу крупных частиц породы. Для этого чередуют вращение компоновки с осевой и без осевой нагрузками. При проходке каждого интервала углубления с вращением компоновки обеспечивают создание осевой нагрузки на долото, при которой разрушение горной породы носит объемный характер. Эту осевую нагрузку определяют по формуле

где

G1 - осевая нагрузка на долото, соответствующая объемному разрушению горной породы на забое, Н;

α - коэффициент изменения твердости горной породы под действием забойных факторов;

K1 - коэффициент динамичности долота;

P7 - твердость породы по штампу, Па;

F3 - площадь поверхности контакта долота с забоем, м2.

Длину интервала каждого углубления при объемном разрушении породы на забое определяют из условия недопущения снижения репрессии на разбуриваемый пласт за счет разгазирования промывочной жидкости ниже минимальной, регламентируемой Правилами безопасности в нефтяной и газовой промышленности, М.: НПО ОБТ, 93 г., с. 44. Запас репрессии на колебания давления при спускоподъемных операциях сохраняют. При этом считают, что порция газированной жидкости, образовавшейся при бурении скважины на длину интервала углубления, находится у устья скважины, а нижерасположенное кольцевое пространство до следующей порции заполнено промывочной жидкостью, гидростатическое давление столба которого не менее критического давления газа, содержащегося в разбуриваемом пласте. Газ, сжатый до критического давления и выше, мало изменяет свою плотность в жидком и парообразном состоянии, что позволяет пренебречь влиянием остальных порций (кроме устьевой) на забойное давление в скважине.

Согласно принятым условиям допустимое уменьшение давления на забой скважины за счет разгазирования промывочной жидкости: P8, обеспечивающее безаварийное бурение, рассчитывают как разницу между суммарными минимальными репрессиями на пласт при разбуривании пластов, содержащих газ и не содержащих его, т.е.:

P8 = P2 - P3.

Значения репрессий, приведенных в формуле, определяют по следующим соотношениям:

P2 = P9 + A•K3

P3 = P10 + A•K3

где

P9 - минимальное превышение гидростатического давления промывочной жидкости над пластовым при разбуривании газоносных пластов для скважин заданной глубины (определяется по "Правилам"), Па;

P10 - минимальное превышение гидростатического давления промывочной жидкости над пластовым при разбуривании негазоносных пластов для скважин заданной глубины (определяется по "Правилам"), Па;

A - коэффициент, учитывающий колебания гидростатического давления при спуско-подъемных операциях для заданного диаметра долота (определяется по "Правилам"), Па;

K3 - коэффициент аномальности пластового давления по отношению к гидростатическому давлению при плотности воды 1000 кг/м3 (определяется по геологическим данным).

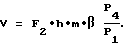

Уменьшение забойного давления при подходе к устью порции газированной промывочной жидкости, образующейся при бурении скважины, на длину интервала углубления

где

V - объем газа, выделившегося из разгазированной промывочной жидкости при ее подходе к устью, м3;

Совместным решением представленных формул определяют длину интервала углубления из соотношения:

При объемном характере разрушения горной породы на забое образуются крупные шламовые частицы, размер которых пропорционален среднему межзубовому шагу вооружения долота. Указанные частицы потоком промывочной жидкости выносятся по кольцевому пространству в зону расположения лопастного спирального кольмататора. Конфигурация лопастей, профиль рабочей поверхности и их положение относительно продольной оси компоновки определяются режимно-технологическими параметрами бурения. Поток промывочной жидкости обтекает лопасти как сверху, так и снизу. Частицы шлама быстро концентрируются на периферии кольцевого пространства и эффективно захватываются лопастями кольмататора. Причем крупные тела дробятся нижней частью лопастей. Продукты дробления увлекаются потоком и перемещаются в верхнюю часть следующей лопасти, где зазоры со стенкой скважины меньше. Раздробленные частицы аккумулируются в клиновом зазоре и образуют спрессованную массу, калибрующую ствол скважины. Радиальные усилия большой величины передаются через эту массу на горную породу, уплотняя ее, а отдельные частицы проникают в крупные трещины и поры, упаковываясь там вместе с глинистой коркой. То есть взаимодействие лопастного спирального кольмататора и долота с горной породой происходит в условиях интенсивной очистки и охлаждения промывочной жидкостью, что исключает их перегрев и возникновение аварийной ситуации. В результате в стенке скважины формируется прочный малопроницаемый экран толщиной 5 - 20 мм. Этот экран представляет временную крепь, предотвращающую кавернообразование, поглощение промывочной жидкости и проникновение ее фильтрата в проницаемые пласты, сохраняя их коллекторские свойства.

Вымыв по кольцевому пространству порций газированной промывочной жидкости, образующихся при каждом углублении скважины, осуществляют прокачкой промывочной жидкости, которую подают на забой целым потоком при вращении компоновки без осевой нагрузки. При этом между порциями газированной промывочной жидкости закачивают объем негазированной промывочной жидкости, создающей в кольцевом пространстве скважины столб, гидростатическое давление которого не менее критического давления газа, содержащегося в разбуриваемом пласте: P5 ≥ P6, то есть в газированных порциях, вплоть до их вымыва на поверхность по приустьевой части кольцевого пространства, газ содержится в сжатом состоянии, мало влияя на плотность газированной промывочной жидкости и забойное давление. В процессе выхода устьевой газированной порции на поверхность происходит выравнивание (рост) забойного давления в скважине.

Заявляемый способ бурения скважин в высокопроницаемых неустойчивых пластах явным образом не следует из уровня техники. По имеющимся источникам известно следующее: компонуют низ бурильной колонны лопастным спиральным кольмататором с целью повышения эффективности работы устройства за счет уменьшения энергозатрат и потерь жидкости, увеличения прочности кольматационного экрана и снижения вероятности прихвата устройства осевшим шламом (см. описание к патенту РФ 2057893 от 28.12.93 г. по кл. E 21 B 21/00, E 21 B 33/138, ОБ N 10, 96 г.);

в способе бурения скважин в условиях рапопроявления производят ступенчатое углубление скважины, причем глубину каждой ступени выбирают в зависимости от разницы в величинах газосодержения бурового раствора с целью повышения надежности бурения скважины в условиях газорапопроявления путем предотвращения осложнений и обвалов надсолевых отложений (см. а.с. N 1521853 от 19.04.88 г. по кл. E 21 B 21/08, ОБ N 42, 89 г.);

в способе регулирования осевой нагрузки на долото в процессе бурения контролируют значение углубления долота и по достижении заданного значения измеряют величину проходки за фиксированный промежуток времени с целью повышения достоверности определения момента изменения осевой нагрузки (см. а.с. N 546702 от 16.09.74 г. по кл. E 21 B 45/00, ОБ N 6, 74 г.);

в способе определения продолжительности промывки при бурении скважины определяют механическую скорость бурения, величину времени продолжительности промывки с целью уменьшения вероятности возникновения осложнений и уменьшения непроизводительного времени бурения (см. а.с. N 1677240 от 20.10.88 г. по кл. E 21 B 21/00, ОБ N 34, 91 г.);

Предлагаемое изобретение имеет изобретательский уровень, т.к. совокупность существенных признаков отличительной части формулы изобретения, используемых по заявляемой цели, не выявлена нами по имеющимся источникам известности (патентной документации и научно-технической литературы). Более подробно сущность заявляемого способа описывается следующим примером.

Пример. Предлагаемый способ был испытан на скважине N 8823 Уренгойского газоконденсатного месторождения при бурении в интервале 1600 - 2500 м, представленном переслаиванием песчаников и глинистых алевролитов нижнемеловых отложнений. Бурение участка до глубины 1600 м ведут роторным способ следующей компоновкой: долото Ш 215,9 С-ГВ, утяжеленные бурильные трубы диаметром 178 мм, длиной 185 м. Указанную компоновку спускают в скважину на бурильных трубах типа ТБПК диаметром 127 мм с толщиной стенки 10 мм.

Режимно-технологические параметры непрерывного углубления скважины:

Осевая нагрузка на долото, G2 , H - 1 • 105

Частота вращения ротора, n, c-1 - 0,83

Объемный расход промывочной жидкости, Q, м3/с - 15•10-3

Параметры промывочной жидкости:

Плотность ρ, кг/м3 - 1720

Условная вязкость, T, C - 30

Показатель фильтрации, B, см3/30 мин - 4

Статическое напряжение сдвига, θ Па - 4

При вскрытии указанного интервала, представленного по категории буримости мягкими и средними породами, с глубины 1600 м компонуют низ бурильной колонны лопастным спиральным кольмататором. В данном конкретном случае используют конструкцию кольмататора, защищенную патентом РФ N 2057893 от 28.12.93 г. по. кл. E 21 B 21/00, 33/138, опубл. в ОБ N 10, 96 г. После спуска компоновки при подходе к забою с расходом 15•10-3 м3/с восстанавливают и производят промывку, при которой непрерывно подают промывочную жидкость из внутренней полости компоновки целым потоком на забой и далее в кольцевое пространство.

Производят бурение скважины на длину интервала углубления при объемном разрушении горной породы на забое путем вращения компоновки с осевой нагрузкой с учетом нижерассчитанных параметров.

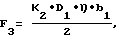

Площадь поверхности контакта с забоем долота определяют по формуле

где

K2 - коэффициент кратности контакта зубцов с забоем;

D1 - диаметр долота, м;

η - коэффициент перекрытия;

b1 - конечное притупление зубцов, м.

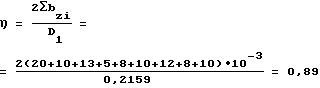

При определении коэффициента перекрытия η как отношения суммы длин всех зубцов bzi (по одному от каждого венца) в радиусу долота:

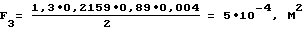

и конечном притуплении зубца b1=0,004 м, площадь поверхности контакта составила .

.

Для расчета осевой нагрузки на долото, вызывающей объемное разрушение горной породы на забое, были приняты следующие параметры: α/K1 = 0,72 (при среднем диапазоне величины 0,65 - 0,9), P7 = 500 МПа (регламентированная твердость мягких и средних пород). Тогда требуемая осевая нагрузка на долото составила

G1 = 0,72 • 500 • 106 • 5 • 10-4=1,8 • 105, H,

что допустимо для долот диаметром 215 мм.

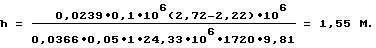

Длину каждого интервала углубления при объемном разрушении горной породы на забое h рассчитывают с учетом следующих значений параметров.

Атмосферное давление P1 = 0,1 МПа.

Суммарная минимальная репрессия на пласт при разбуривании пластов, содержащих газ (для скважин глубиной 1001 - 2500 м, диаметре долота D ≤ 215,9 мм, К3=1,55):

P2 = 1,96 + 0,49 • 1,55 = 2,72 МПа.

Суммарная минимальная репрессия на пласт при разбуривании пластов, не содержащих газ (для тех же условий):

P3 = 1,47 + 0,49 • 1,55 = 2,22 МПа.

Пластовое давление P4 = 24,33 МПа.

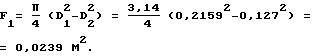

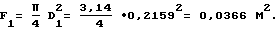

Площадь сечения кольцевого пространства

Здесь D2 - наружный диаметр бурильных труб, м.

Площадь забоя:

Пористость породы, слагающей разбуриваемый интервал m = 0,05.

Коэффициент растворимости газа в воде β = 1.

Отсюда

Частоту вращения, параметры и расход промывочной жидкости оставляют без изменения.

При углублении скважины обеспечивается образование кольматационного экрана и контактное упрочнение стенок скважины за счет перетирания и вдавливания в пустоты стенок скважины крупного выбуриваемого и выносимого с забоя шлама рабочими элементами лопастного спирального кольмататора. После углубления на величину h = 1,55 м ведут промывку скважины при вращении компоновки без осевой нагрузки.

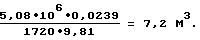

P6 определяют по справочным данным для этапа, содержание которого в природном газе наибольшее. Кроме того, критическое давление этана максимально среди остальных компонентов природного газа P6 = 5,08 МПа.

При соблюдении условия P5 ≥ P6 необходимый объем промывочной жидкости плотностью 1720 кг/м3 составит

Этот объем прокачивают с расходом 15 • 10-3 м3/с за 480 с.

Дальнейшее бурение скважины в интервале 1601,55 - 2500 м производят аналогичными прерывистыми углублениями за счет чередования вращения компоновки с осевой и без осевой нагрузками при непрерывной подаче промывочной жидкости из внутренней полости компоновки целым потоком на забой и далее в кольцевое пространство.

Практическое использование заявляемого способа показало по данным геофизических исследований, что кавернозность ствола скважины резко уменьшилась.

Толщина глинистой корки в песчаниках также снизилась с 20 до 8 мм. Последнее свидетельствует об эффективном закупоривании трещин и пор песчаника, в результате чего резко снизилась их проницаемость. При этом коллекторские свойства пласта (проницаемость) за пределами скважины нарушены не были, что подтверждают данные акустического каротажа. Так, на скважине, пробуренной с применением заявляемого способа, проницаемость пластов-коллекторов намного выше, о чем свидетельствуют результаты акустического каротажа AKALP. Осложнений при бурении также не было, т.е. не наблюдались сальникообразование, чрезмерное разгазирование промывочной жидкости, затяжки и посадки инструмента.

Предлагаемый способ позволяет производить контактное упрочнение и кольматацию стенок скважины выбуренным шламом в высокопроницаемых неустойчивых газосодержащих пластах, что повышает безаварийность бурения за счет предотвращения осложнений как геологического (проявления, поглощения, осыпи и обвалы), так и технологического характера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ГАЗОНОСНОГО ПЛАСТА БУРЕНИЕМ | 1998 |

|

RU2148698C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ГАЗОНОСНОГО ПЛАСТА БУРЕНИЕМ | 2000 |

|

RU2196869C2 |

| СПОСОБ ОЧИСТКИ СТВОЛА СКВАЖИНЫ | 1999 |

|

RU2168000C2 |

| УСТРОЙСТВО ДЛЯ КОЛЬМАТИРОВАНИЯ ВЫСОКОПРОНИЦАЕМЫХ ПЛАСТОВ | 1993 |

|

RU2057893C1 |

| СПОСОБ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 1999 |

|

RU2170334C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ БУРЕНИЯ, ОЧИСТКИ КАВЕРНЫ И УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 2012 |

|

RU2513788C1 |

| Способ бурения скважины | 2016 |

|

RU2606998C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2459922C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2453674C1 |

Изобретение относится к горному делу и может быть использовано для бурения скважин. Сущность изобретения заключается в том, что при бурении неустойчивых газосодержащих пластов компонируют низ бурильной колонны лопастным спиральным кольмататором, ведут вращательное бурение, обеспечивающее объемное разрушение горной породы, непрерывно промывают скважину, при этом углубление скважины проводят интервалами с определением длины каждого интервала из соответствующего выражения. Снимается вероятность возникновения аварийных ситуаций.

Способ бурения скважины в высокопроницаемых неустойчивых газосодержащих пластах путем компоновки породоразрушающего низа бурильной колонны устройством с кольматирующим элементом, прерывистого углубления скважины за счет чередования вращения компоновки с осевой и безосевой нагрузками с непрерывной подачей потока промывочной жидкости из внутренней полости компоновки на забой и далее в кольцевое пространство, отличающийся тем, что компонуют низ бурильной колонны лопастным спиральным кольмататором, производят каждое углубление при объемном разрушении горной породы, причем длину интервала каждого углубления определяют по формуле

где h - длина интервала углубления скважины при объемном разрушении горной породы, м;

P1 - атмосферное давление, Па;

P2 - суммарная минимальная репрессия на пласт при разбуривании пластов, содержащих газ, Па;

P3 - суммарная минимальная репрессия на пласт при разбуривании пластов, не содержащих газ, Па;

P4 - пластовое давление, Па;

F1 - площадь сечения кольцевого пространства скважины, м2;

F2 - площадь забоя, м2;

m - пористость породы, отн. ед.;

β- коэффициент растворимости газа в воде, отн. ед.;

ρ- плотность промывочной жидкости, закачиваемой в скважину, кг/м3;

q - ускорение свободного падения, м/с2,

а промывочную жидкость подают на забой целым потоком и продолжают промывку при вращении компоновки без осевой нагрузки до установления следующего условия

P5 ≥ P6,

где P5 - гидростатическое давление столба промывочной жидкости, поданной из внутренней полости компоновки через забой в кольцевое пространство при вращении последней без осевой нагрузки, Па;

P6 - критическое давление газа, содержащегося в разбуриваемом пласте, Па.

| RU, патент, 2024729, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| RU, патент, 2024723, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-11-10—Публикация

1996-08-14—Подача