Изобретение относится к добыче газа и нефти и может быть использовано для крепления слабосцементированных пород призабойной зоны скважины.

Анализ существующего уровня техники показал следующее:

Известен состав для крепления призабойной зоны слабосцементированых пластов, содержащий следующие компоненты, мас.%:

тампонажный портландцемент - 10-21

кварцевый песок - 15-35

силикат натрия - 8-12

вода - остальное

(см. а.с. N 1726731 от 12.06.89 г. по кл. E 21 B 33/138, 43/02, опубл. в ОБ N 14, 92 г.).

При этом песок взят в крупностью 0,5-0,9 мм, а проницаемость цементного камня при твердении в жесткой пластовой воде составляет 10-130 • 10-3 мкм2.

Недостатком указанного состава является низкая стабильность тампонажного раствора, обусловленная присутствием частиц песка размером 0,9 мм и недостаточным количеством цемента и силиката натрия для приобретения раствором необходимых реологических свойств с целью предупреждения осаждения твердой фазы.

Неоднородность по проницаемости образующегося тампонажного камня снижает качество работ по закреплению рыхлой породы призабойной зоны пласта (ПЗП), а использование силиката натрия в составе, активно взаимодействующего с гидроксидом кальция цементного раствора с образованием кристаллов гидросиликата кальция, не позволяет получить тампонажный камень с проницаемостью более 0,1 мкм2, что неприемлемо для большинства эксплуатационных скважин.

В качестве прототипа взят состав для крепления призабойной зоны слабосцементированных пластов, содержащий следующие компоненты, мас.%:

цемент - 20-30

песок - 25-40

полиакриламид (ПАА) - 0,5-3,25

хлористый натрий - 5-20

вода - остальное

(см. а.с. N 1154435 от 19.08.83 г. по кл. E 21 B 33/138, опубл. ОБ N 17, 85 г.). Указанный состав получают путем простого перемешивания компонентов, а затем - со щелочной водой, которая, как видно из таблицы 1 описания, содержит в том числе катионы натрия и калия, а также анионы карбоната и гидроксильной группы.

Недостатком указанного состава является низкая стабильность образуемого цементно-песочного раствора в связи с наличием крупнозернистых компонентов (песка фракции до 1,2 мм и хлористого натрия фракции до 1 мм) и недостаточной вязкостью жидкой фазы для предупреждения их осаждения. Применение ПАА в количестве 0,5-3,25 мас.% значительно снижает растворимость хлорида натрия, но является малоэффективным для получения цементного раствора с крупнозернистым наполнителем стабилизированного фазового состава. Поэтому в течение 24 ч, необходимых для обеспечения начала схватывания крепящего материала, происходит значительное изменение его плотности по высоте обрабатываемой зоны, связанное с седиментацией крупнозернистых ингредиентов и образованием более плотного (а значит, менее проницаемого) камня на большей глубине закрепляемого участка ПЗП. Неравномерность проницаемости материала искусственного коллектора при эксплуатации скважины приводит к дестабилизации режима фильтрации, в результате которого возрастает нагрузка на более проницаемые и менее механически прочные вышележащие участки ПЗП. Это ведет к их быстрому разрушению и необходимости повторных ремонтных работ.

К недостаткам данного состава следует отнести также низкую растекаемость образующихся растворов, обусловленную малым содержанием воды при наличии больших количеств ПАА, что создает необходимость их прокачивания при высоких гидродинамических сопротивлениях. Это осложняет работу оборудования и повышает вероятность увеличения размеров каверн при задавливании раствора в закрепляемый участок ПЗП.

Кроме того, образование проницаемого материала в фильтровой части скважин происходит только при условии проведения дополнительных операций по продавливанию пресной воды в пласт через созданный цементно-песчаный барьер с целью растворения закристаллизованной в нем соли.

Помимо усложнения технологии ремонтных работ дополнительная фильтрация воды в пласт является неприемлемой в обводненных скважинах, где одной из основных причин разрушения коллектора являются близкозалегающие пластовые воды, размывающие цементирующий песчаные частицы материал. Поэтому технология получения проницаемого барьера закачкой дополнительного объема воды ее фильтрацией в пласт может лишь ослабить структуру естественного коллектора в зоне контакта с искусственно созданным барьером из цементно-песчаной смеси, что приведет к необходимости увеличения ширины закрепляемого обрабатываемого участка ПЗП и проведения повторных ремонтных работ.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: стабилизируется фазовый состав тампонажного раствора, как следствие образуется цементный камень с более равномерной проницаемостью по всей высоте обрабатываемой ПЗП, а также сохраняется естественная структура пласта за счет исключения дополнительных операций по вымыванию наполнителя из сформировавшегося искусственного коллектора.

Технический результат достигается с помощью известного состава, состоящего из цемента, кварцевого песка, водорастворимого полимера, щелочного компонента в виде гидроксида или карбоната полимера, щелочного компонента в виде гидроксида или карбоната щелочного металла, наполнителя и воды, в котором в качестве водорастворимого полимера содержится смесь гидролизованного полиакрилонитрила (гипана) и поливинилацетатной эмульсии в соотношении мас. ч. , равном 1 : 15-20 соответственно, в качестве наполнителя - древесные опилки с влажностью 10-12%, при этом кварцевый песок имеет размер зерен 0,315-0,630 мм, при следующем соотношении компонентов, мас.%:

цемент - 19-21

кварцевый песок - 42-49

поливинилацетатная эмульсия - 0,3-0,6

гипан - 0,020-0,030

гидроксид или карбонат щелочного металла - 0,6-0,8

древесные опилки - 1,5-2,6

вода - остальное

В составе используют тампонажный портландцемент АЦП-50 по ГОСТ1581-85, поливинилацетатную эмульсию (ПВАЭ) с содержанием поливинилацетата 50 мас.% по ТУ 113-00-5761673-120-92, гидролизованный полиакрилонитрил (гипан) 20%-ный по ТУ 6-01-166-74, гидроксид натрия по ГОСТ 2263-79, карбонат натрия по ГОСТ 10689-75.

Древесные опилки являются отходами переработки любого вида древесины, из которых удалена крупная фракция. Дисперсность отходов не более 4 мм.

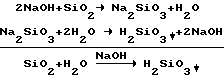

Совместное применение гипана и ПВАЭ приводит к образованию сложного полимерного комплекса с одинаковой по составу основной цепью входящих ингредиентов, но неодинаково ориентированными свободными концами различного строения (см. фиг.1).

Такой состав образующегося сополимера обусловливает его сопряженную адсорбцию на частицах цементных зерен и продуктах гидратации цемента. При этом происходит наиболее равномерное заполнение порового пространства гидрофильными соединениями, в результате чего удерживающая способность состава увеличивается.

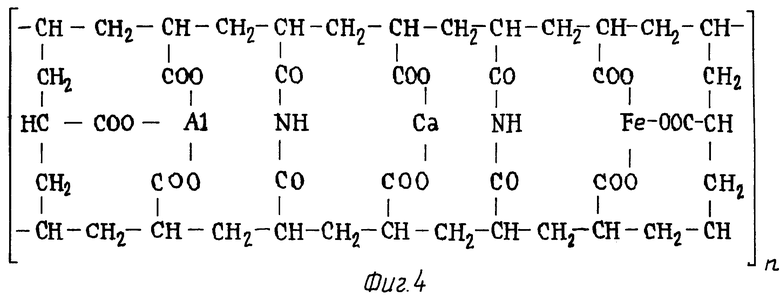

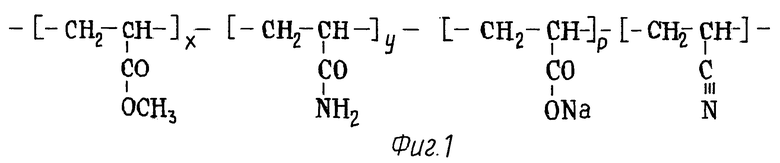

Появление сетчатой структуры высокомолекулярных соединений сополимера гипана и ПВАЭ обусловлено взаимодействием последнего с поливалентными катионами Ca, Al, Fe, находящимися в растворе песчано-цементной смеси, и может быть представлено схемами:

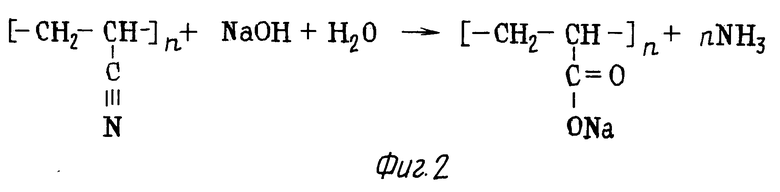

гидролиз входящего в состав гипана полиакрилонитрила (см. фиг.2); взаимодействие макромолекул ПВА с гидроксидом кальция (см. фиг.3).

Взаимодействие сополимера с поливалентными катионами с учетом схем, изображенных на фиг. 2 и 3, приводит к образованию высокомолекулярного соединения (см. фиг.4).

Кроме того, присутствие в песчано-цементном растворе добавки щелочного типа, взаимодействующей с кремнеземом, также способствует повышению стабильности системы в результате образования коллоидного раствора кремнекислоты на поверхности частиц песка в соответствии с реакциями:

Суммарное уравнение приведенных реакций показывает, что присутствие в растворе щелочи активизирует гидрому кремнезема с образованием коллоидной кремнекислоты, которая, в свою очередь, реагирует с гидроксидом кальция цементного раствора:

H2SiO3 + Ca(OH)2 = CaSiO3 • 2H2O

Образующийся гидросиликат кальция является связующим звеном между частицами цемента и песком, способствует равномерному распределению последнего в цементном растворе.

При использовании карбоната натрия в качестве щелочной добавки, помимо описанных выше, происходит еще реакция образования мелкодисперсного карбоната кальция. Этому предшествует гидролитическое расщепление карбоната натрия:

Na2CO3 + H2O ---> NaOH + H2CO3.

Образующаяся углекислота связывается гидроксидом кальция:

H2CO3+Ca(OH)2→ CaCO3↓+2H2O.

Частицы химически осажденного карбоната кальция легко удерживаются в поровом пространстве песчано-цементного раствора. Они, в результате хемосорбции сополимера гипана и ПВАЭ, участвуют в образовании полимерной сетчатой структуры, таким образом улучшая стабильность многокомпонентной системы.

Полимерно-сетчатая структура, образовавшаяся в поровом пространстве песчано-цементного раствора, помимо предупреждения осаждения твердой фазы, хорошо удерживает легкий наполнитель - древесные опилки. Их равномерное распределение в растворе обусловливается адсорбцией сополимера гипана и ПВАЭ на поверхности опилок и приобретением за счет этого свойств ионизированных частиц, электростатическое отталкивание которых друг от друга не позволяет им концентрироваться в одном месте и способствует наиболее полному распределению по всему объему раствора.

Таким образом, благодаря компонентному составу и количественному соотношению ингредиентов в песчано-цементном растворе реализуется ряд коллоидно-физических свойств образовавшегося сополимера, обусловливающий совместно с мелкодисперсным гидросиликатом (или карбонатом) кальция, появление органо-минеральной матрицы, стабилизирующей фазовый состав всей системы.

Стабилизирующее свойство образовавшейся матрицы заключается в ее способности удерживать всю твердую фазу в устойчивом состоянии: тяжелые частицы песка и цемента не осаждаются, а более легкий наполнитель - древесные опилки - не подвергаются флотации.

В результате стабилизации фазового состава многокомпонентный песчано-цементно-опилочный раствор имеет сравнительно небольшие изменения плотности по высоте столба раствора, что обусловливает получение тампонажного камня с достаточно равномерной проницаемостью и возможность эксплуатации скважины на устойчивых режимах фильтрации.

Древесные опилки берутся с влажностью 10-12%, что определяется возможностью получения раствора песчано-цементной смеси с заданной растекаемостью. При меньшей влажности опилки являются пересушенными, что влечет за собой быстрое впитывание ими воды из раствора в процессе его перемешивания и приготовления, в результате чего раствор становится непрокачиваемым.

При влажности опилок более 12% происходит ослабление адгезии сополимера и некоторое ухудшение стабильности, а также понижение прочностных свойств образовавшегося материала, что связано с уменьшением прочности древесины при избыточной влажности.

Кварцевый песок фракции 0,315-0,630 мм обеспечивает получение песчано-цементного раствора, стабильного во времени. При заявленном количестве цемента в составе, а также количествах полимерных компонентов (гипана и ПВАЭ) образуется коагуляционная структура цементно-полимерной системы, обеспечивающая необходимые реологические показатели раствора для поддержания его стабильного фазового состава. Кроме того, данная фракция песка позволяет получить материал с необходимой газопроницаемостью.

При использовании песка с меньшим размером частиц (0,140 - 0,315 мм), образующийся при твердении раствора камень имеет газопроницаемость меньше требуемой.

При большем размере частиц используемого песка (0,63 - 1,25 мм) не обеспечивается стабилизация фазового состава раствора, а следовательно, и возможность получить камень с равномерной проницаемостью по всей высоте закрепляемой зоны, снижается прочность камня.

Содержание в составе песка в количестве менее 42 мас.%, а опилок - менее 1,5 мас. % не обеспечивает получения материала с заданной проницаемостью, а более 49 мас.% песка и более 2,6 мас.% опилок отрицательно влияет на стабильность многокомпонентной системы и прочность песчано-цементного камня.

Содержание в составе портландцемента менее 19 мас.% не позволяет получить раствор стабилизированного фазавого состава и тампонажный камень необходимой прочности, а более 21 мас.% - снижает газопроницаемость.

Содержание в составе гипата менее 0,020 мас.% и ПВАЭ менее 0,3 мас.%, т. е. при соотношении мас.ч. 1:14 и менее соответственно не обеспечивает получение песчано-цементного раствора стабилизированного фазового состава; содержание в составе гипана более 0,030 мас.% и ПВАЭ более 0,6 мас.%, т.е. при соотношении мас. ч. 1: 21 и более соответственно снижает прочность и проницаемость камня. Таким образом, содержание гипана и ПВАЭ в растворе, удовлетворяющее соотношению мас.ч. 1 : 15-20 соответственно, является оптимальным для получения системы с необходимыми структурно-реологическими свойствами, обеспечивающими стабилизацию фазового состава и образование камня с заданной проницаемостью.

Содержание щелочной добавки в количестве меньшем, чем 0,6 мас.%, снижает прочность песчано-цементного камня, а более 0,8 мас.% экономически нецелесообразно, т.к. не влияет на улучшение технических показателей.

Известно применение ПВАЭ в клеевых композициях, например: а.с. N 1518342 от 4.01.88 г. по кл. C 09 J 3/14, опубл. в ОБ N 40, 89 г.; патент РФ N 1624994 от 25.10.88 г. по кл. C 09 J 175/06, опубл. в ОБ B 22, 95 г., а также в области строительных материалов, в частности в различных составах связующих (вяжущих) средств, например: а.с. N 1825761 от 9.01.91 г. по кл. C 04 B 26/24, опубл. в ОБN 25, 93 г.; а.с. N 781188 от 5.07.78 г. по кл. C 04 B 13/24, опубл. в ОБ N 43, 80 г.; а.с. N 1726414 от 27.06.89 г. по кл. C 04 B 11/00, опубл. в ОБ N 14, 92 г.; а.с. N 876590 от 4.01.80 г. по кл. C 04 B 13/24, опубл. в ОБ N 40, 811. Известно использование поливинилацетатной дисперсии - продукта полимеризации винилацетата в водной среде, в составах для изоляции водопритоков в скважине в смеси с ацетатом щелочного металла с целью повышения водоизолирующей способности за счет твердения состава в полном объеме без усадки и увеличения прочности образующегося тампонирующего материала (см. а.с. N 1666682 от 13.02.89 г. по кл. E 21 B 33/138, опубл. в ОБ N 28, 91 г.).

Известны полимерцементные композиции, относящиеся к дешевым строительным материалам, используемым в промышленном и гражданском строительстве, содержащие цемент, водную дисперсию полимера, древесную стружку с влажностью 50 ± 10%, кварцевый песок, древесные опилки с влажностью 50 ± 10% и воду (см. патент РФ N 2026842 от 16.03.92 г. по кл. C 04 B 28/00, опубл. в ОБ N 2, 92 г. ), известен состав облегченного тампонажного раствора, содержащего цемент, древесные опилки, силикат натрия, комплексный пенообразователь и глинистый раствор, обеспечивающий снижение плотности раствора при сохранении структурно-механических свойств раствора и камня, и используемый для изоляции зон поглощения промывочной жидкости в скважинах в интервалах с низким пластовым давлением (см. а.с. N 1502810 от 20.07.87 г. по кл. E 21 B 33/138, опубл. в ОБ N 31, 89 г.; а.с. N 415353 от 6.03.72 г., опубл. в ОБ N 6, 74 г.).

Известен способ крепления призабойной зоны пескопроявляющих скважин путем закачки цементного раствора с древесными опилками в качестве наполнителя, при этом массовое соотношение цемент - опилки составляет 1 : 2 (см. а.с N 138906 по кл. E 21 B 33/138, 1960 г.) или при соотношении цемент - опилки (1 : 0,15) - (1 : 0,20) (см. а.с. N 1754880 от 2.08.89 г. по кл. E 21 B 33/138, опубл. в ОБ N 30, 92 Г.).

Известны составы для крепления призабойной зоны слабосцементированных пластов на основе цемента, песка, полимера и воды (см. а.с. N 1274370 от 15.10.84 г. по кл. E 21 B 33/138, ДСП); песка, цемента, древесных опилок (см. а.с. N 1356556 от 28.02.85 г. по кл. E 21 B 33/138, ДСП); песка, цемента, хлористого натрия и отхода производства (см. а.с. N 2005165 от 24.02.92 г. по кл. E 21 B 33/138, опубл. в ОБ N 47-48, 93 г.).

Использование ПВАЭ в смеси с гипаном, а также древесных опилок и кварцевого песка с уточняющими характеристиками с заявляемым техническим результатом в тампонажных материалах не выявлено по изменяющимся источникам известности.

Заявляемый состав для крепления призабойной зоны слабосцементированных пластов обладает изобретательским уровнем.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример N 1.

190 г (19 мас.%) портландцемента, 490 г (49 мас.%) кварцевого песка фракции 0,315-0,630 мм и 15 г (1,5 мас.%) древесных опилок с влажностью 10% смешивают до получения однородной сухой смеси.

1 г 20%-ного раствора гипана (0,02 мас.%), содержащего 0,8 мл (0,08 мас. %) воды, 6 г 50%-ной ПВАЭ (0,3 мас.%), содержащей 3 мл (0,3 мас.%) воды, и 6 г (0,6 мас. %) гидроксида натрия последовательно растворяют в 292 мл (29,2 мас. %) воды. Перемешивают до полного растворения компонентов. Полученным раствором реагентов затворяют подготовленную сухую смесь. Перемешивают до получения однородного песчано-цементного раствора.

Приготовленный раствор имеет плотность 1960 кг/м3, изменение стабильности раствора за 24-2,2%, предел прочности цементного камня при изгибе 1,63 МПа, газопроницаемость 0,325 мкм2, изменение газопроницаемости по длине образца 26%.

Пример N 2.

Получают сухую смесь следующего состава, г/мас.%:

портландцемент - 210/21

кварцевый песок - 420/42

древесные опилки с влажностью 11% - 26/2,6

и проводят все операции так, как указано в примере N 1.

Готовят раствор следующего состава, г/мас.%:

гипан - 0,30/0,03

или в пересчете на 20%-ный раствор 1,5 г последнего, содержащего 1,2 мл воды

ПВАЭ - 6/0,6

или в пересчете на 50%-ный раствор 12 г последнего, содержащего 6 мл воды

карбонат натрия - 8/0,8

вода - 329,7/32,97

или с учетом имеющейся воды в растворах приливают к последним 322,5 мл воды

и далее проводят все операции так, как указано в примере N 1.

Приготовленный раствор имеет плотность 1980 кг/м3, изменение стабильности раствора за 2 ч 1,5%, предел прочности цементного камня при изгибе 1,84 МПа, газопроницаемость 0,376 мкм2, изменение газопроницаемости по длине образца 11%.

Пример N 3.

Получают сухую смесь следующего состава, г/мас.%:

портландцемент - 200/20

кварцевый песок - 450/45

древесные опилки с влажностью 12% - 20/2,0

и проводят все операции так, как указано в примере N 1.

Готовят раствор следующего состава, г/мас.%:

Гипан - 0,24/0,024

или в пересчете на 20%-ный раствор 1,2 г последнего, содержащего 0,96 мл воды

ПВАЭ - 4/0,4

или в пересчете на 50%-ный раствор 8 г последнего, содержащего 4 мл воды

гидроксид натрия - 7/0,7

вода - 318,76/31,876

или с учетом имеющейся воды в растворах приливают к последним 313,8 мм воды

и далее проводят все операции так, как указано в примере N 1.

Приготовленный раствор имеет плотность 1970 кг/м3, изменение стабильности раствора за 2 ч 1,8%, предел прочности цементного камня при изгибе 1,74 МПа, газопроницаемость 0,358 мкм2, изменение газопроницаемости по длине образца 21%.

Пример N 4.

Получают сухую смесь следующего состава, г/мас.%:

портландцемент - 220/22

кварцевый песок - 410/41

древесные опилки с влажностью 10% - 27/2,7

и проводят все операции так, как указано в примере N 1.

Готовят раствор следующего состава, г/мас.%:

Гипан - 0,33/0,033

или в пересчете на 20%-ный раствор 1,65 г последнего, содержащего 1,32 мл воды

ПВАЭ - 7/0,7

или в пересчете на 50%-ный раствор 14 г последнего, содержащего 7 мл воды

карбонат натрия - 9/0,9

вода - 326,67/32,667

или с учетом имеющейся воды в растворах приливают к последним 318,35 мл воды

и далее проводят все операции так, как указано в примере N 1.

Приготовленный раствор имеет плотность 1980 кг/м3, изменение стабильности раствора за 2 ч 1,4%, предел прочности цементного камня при изгибе 1,78 МПа, газопроницаемость 0,275 мкм2, изменение газопроницаемости по длине образца 27%.

Пример N 5.

Получают сухую смесь следующего состава, г/мас.%:

портландцемент - 180/18

кварцевый песок - 500/50

древесные опилки с влажностью 10% - 14/1,4

и проводят все операции так, как указано в примере N 1.

Готовят раствор следующего состава, г/мас.%:

Гипан - 0,04/0,014

или в пересчете на 20%-ный раствор 6,7 г последнего, содержащего 0,56 мл воды

ПВАЭ - 2/0,2

или в пересчете на 50%-ный раствор 4 г последнего, содержащего 2 мл воды

карбонат натрия - 5/0,5

вода - 298,86/29,886

или с учетом имеющейся воды в растворах приливают к последним 296,3 мл воды

и далее проводят все операции так, как указано в примере N 1.

Приготовленный раствор имеет плотность 1960 кг/м3, изменение стабильности раствора за 2 ч 2,9%, предел прочности цементного камня при изгибе 1,42 МПа, газопроницаемость 0,326 мкм2, изменение газопроницаемости по длине образца 28%.

Технология получения заявляемого состава не требует применения специального оборудования и заключается в последовательном растворении в воде полимерных компонентов и щелочной добавки и затворении на этом растворе предварительно смешанных портландцемента, песка и древесных опилок. Приготовленный песчано-цементный раствор закачивается в призабойную зону пласта. Закачку производят до заполнения каверн, о чем судят по резкому повышению давления. Состав оставляют для затвердения на 48 - 72 ч.

Заявляемый способ по сравнению с прототипом обеспечивает получение тампонирующего раствора с улучшенной стабильностью последнего в 4-7 раз, с газопроницаемостью песчано-цементного камня, обеспечивающей минимальные значения динамики показателя по высоте закрепляемой зоны в пределах 11-26% (у прототипа 61%). При этом исключаются дополнительные операции по вымыванию наполнителя из закрепляющего материала путем фильтрации пресной воды в пласт. Это снижает вероятность нарушения структуры коллектора в контактной зоне, поскольку фильтрация пресной воды приводит к разрушению слабоцементированного песка и набуханию цементирующего песок материала - глины, что в итоге ведет к изменению естественной проницаемости пласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1997 |

|

RU2138616C1 |

| КОМПЛЕКСНАЯ ДОБАВКА В ТАМПОНАЖНЫЙ РАСТВОР НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1994 |

|

RU2078908C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2001 |

|

RU2209297C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| Сухая смесь для приготовления расширяющегося тампонажного раствора | 2019 |

|

RU2710943C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ РЕМОНТНЫХ РАБОТ И КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2035585C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2068489C1 |

| ОБЛЕГЧЕННЫЙ ТЕРМОСТОЙКИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1992 |

|

RU2043481C1 |

Изобретение относится к составу для крепления призабойной зоны слабосцементированных пластов и может найти применение при добыче газа и нефти. Состав содержит, мас. %: цемент 19 - 21, кварцевый песок с размером зерен 0,315 - 0,630 мм 42 - 49, поливинилацетатная эмульсия 0,3 - 0,6, гидролизованный полиакрилонитрил 0,020 - 6,030, гидроксид или карбонат щелочного металла 0,6 - 0,8, древесные опилки с влажностью 10 - 12% 1,5 - 2,6, вода остальное, причем соотношение (мас.ч.) гидролизованного полиакрилонитрила и поливинилацетатной эмульсии равно 1: 15 - 20 соответственно. Технический результат - получение цементного камня с более равномерной проницаемостью по высоте обрабатываемой призабойной зоны пласта. 4 ил.

Состав для крепления призабойной зоны слабосцементированных пластов, состоящий из цемента, кварцевого песка, водорастворимого полимера, щелочного компонента в виде гидроксида или карбоната щелочного металла, наполнителя и воды, отличающийся тем, что он в качестве водорастворимого полимера содержит смесь гидролизованного полиакрилонитрила и поливинилацетатной эмульсии в соотношении, мас. ч. , равном 1 : 15 - 20 соответственно, в качестве наполнителя - древесные опилки с влажностью 10 - 12%, при этом кварцевый песок имеет размер зерен 0,315 - 0,630 мм, при следующем соотношении компонентов, мас.%:

Цемент - 19 - 21

Кварцевый песок - 42 - 49

Поливинилацетатная эмульсия - 0,3 - 0,6

Гидролизованный полиакрилонитрил - 0,020 - 0,030

Гидроксид или карбонат щелочного металла - 0,6 - 0,8

Древесные опилки - 1,5 - 2,6

Вода - Остальноет

| Состав для крепления призабойной зоны слабосцементированных пластов | 1983 |

|

SU1154435A1 |

| Тампонажный раствор | 1989 |

|

SU1726731A1 |

| Состав для изоляции водопритоков в скважине | 1989 |

|

SU1666682A1 |

| Тампонажный раствор | 1985 |

|

SU1305308A1 |

| US 4773481 A, 27.09.88 | |||

| US 4880693 A, 06.11.84. | |||

Авторы

Даты

1998-11-10—Публикация

1996-12-31—Подача