Изобретение относится к способам получения защитных эпоксидных тиксотропных композиций без растворителей, предназначенных для нанесения на трубы различного назначения, в частности на внутреннюю поверхность труб нефтепромыслового оборудования.

Известен способ получения защитных композиций для металлических труб путем смещения перед употреблением композиций A и Б в соотношении 1:1 -1:3. Композиция A содержит отвердитель (аддукт диановой эпоксидной смолы и полиамина), порошок электрокорунда, TiO, тиксотропный агент (коллоидный SiO), метилсиликоновое масло, пластификатор (полипропиленхлоридный каучук, смолы, антраценовое масло). Композиция Б содержит диановую эпоксидную смолу с молекулярной массой 450, электрокорундовый порошок, TiO, тиксотропный агент (коллоидный SiO), метилсиликоновое масло, пластификатор (Патент ПНР N 135583, C 08 L 63/00, 1986).

Покрытия на основе композиции, полученной описанным способом, обладают недостаточной гладкостью и недостаточной стойкостью к воздействию знакопеременных температур и к агрессивным средам.

В патенте Франции N 1597972, C 08 G 45/00, 1970 описан способ получения защитной композиции для водопроводных и канализационных труб путем смешения композиций A и Б в соотношении 1:1. Композиция A содержит эпоксидную смолу низкой молекулярной массы, тиксотропный агент, пигмент и нейтральный наполнитель. Композиция Б содержит эпоксидную смолу низкой молекулярной массы, отвердитель (алифатический полиамин), пластификатор, тиксотропный агент, пигмент и нейтральный наполнитель.

Тиксотропный агент вводят в композицию A после диспергирования пигментов и наполнителей в эпоксидной смоле, а в композицию Б - после диспергирования пигментов и наполнителей в отвердителе.

Продукт смешения композиций A и Б подвергают медленному перемешиванию при подъеме температуры до 40oC, после чего продукт подают на валковый смеситель, где температура достигает 110oC, а затем на вакуумный фильтр.

Покрытия на основе композиции, полученной указанным способом, обладают недостаточной гладкостью и недостаточной стойкостью к воздействию знакопеременных температур и к агрессивным средам.

Известен также способ получения защитной тиксотропной композиции для нанесения на внутреннюю поверхность труб путем смешения эпоксидной и каменноугольной смол, тиксотропного агента и стеклянных сфер двух различных диаметров (Патент США N 4455329, B 05 D 7/22, 1984).

Покрытия на основе композиции, полученной таким способом, обладают недостаточными эластичностью при изгибе, гладкостью и стойкостью к воздействию знакопеременных температур.

Наиболее близким к заявляемому способу по технической сущности и достигаемому техническому результату является способ получения защитной композиции для металлических поверхностей, например внутренних поверхностей труб, путем смешения суспензии железного сурика в пластификаторе (глицидиловом эфире или Лапроксиде), эпоксидной смолы ЭД-20 (м.м. 390-430), разогретой до 50-70oC, тиксотропного агента - аэросила и введения перед применением отвердителя ДТБ-2.

(Временный технологический регламент N 1-1-3-6/85 производства грунтовки БЭП-0126 и эмали БЭП-421 по "бисерно-дисольверной" технологии. Л., Ленинградское научно-производственное объединение "Пигмент", 1985).

Покрытия на основе композиции, полученной способом-прототипом, обладают недостаточно высокой гладкостью и недостаточно высокой стойкостью к воздействию знакопеременных температур и к агрессивным средам.

Технический результат, достижение которого обеспечивается предлагаемым изобретением, выражается в повышении гладкости покрытия и в повышении его стойкости к воздействию знакопеременных температур и к агрессивным средам.

Достижение указанного технического результата обеспечивается тем, что в способе получения защитной композиции для труб путем смешения предварительно нагретой эпоксидной смолы, пластификатора, тиксотропного агента, пигмента и введения перед применением отвердителя сначала смешивают эпоксидную смолу молекулярной массы 390-430 с эпоксидной смолой молекулярной массы 1800-2300 в присутствии сополимера бутилметакрилата, метилметакрилата и метакриловой кислоты в количестве 1-3% от эпоксидных смол в течение 2-6 ч при температуре 80-100oC, а затем в охлажденную до 20±2oC смесь добавляют при перемешивании пластификатор, тиксотропный агент, пигмент и диспергируют.

Из уровня техники предлагаемые приемы способа для достижения указанного выше результата неизвестны, следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

В способе используют:

1. Эпоксидную смолу молекулярной массы 390-430 (м. ЭД-20, ГОСТ 10587-84) и др.

2. Эпоксидную смолу молекулярной массы 1800-2300 (м. Э-23, ТУ 2225-100-05034239-97) и др.

3. Пластификаторы:

- дибутилфталат (ГОСТ 8728-88)

- диоктилфталат (ГОСТ 8728-88)

- олигомер окиси пропилена (м. Лапроксид 703, ТУ 226-201-10488057-94).

- глицидиловый эфир (ТУ 6-10-11-127-21-76) и другие.

4. Тиксотропные агенты:

- аэросил (м. АМС, ТУ 6-19-12-80)

- органофильный бентонит (ГОСТ 19608-84)

- микротальк (ГОСТ 19284-79) и другие.

5. Пигменты:

- хромат стронция (ТУ 48 Республики Таджикистан 0516-4-94)

- фосфат хрома (ТУ 6-18-87-85)

- окись хрома (ГОСТ 2912-79)

- железный сурик (ГОСТ 8135-74) и другие.

6. Отвердители:

- продукт взаимодействия диэтилентриамина и бутилметакрилата (м. ДТВ-2, ТУ 6-05-241-224-79)

- полиэтиленполиамин (ТУ 6-02-594-85)

- этилендиаминометилфенол (м. Агидол АФ-2, ТУ 2494-511-00203521-94)

- дициандиамид (ГОСТ 6988-73) и другие.

7. Любые сополимеры бутилметакрилата, метилметакрилата и метакриловой кислоты.

Ниже представлены примеры реализации способа.

Пример 1. В дисольвер с работающей мешалкой загружают 50 г эпоксидной смолы ЭД-20, 50 г эпоксидной смолы Э-23, 1 г сополимера бутилметакрилата, метилметакрилата и метакриловой кислоты в соотношении 85:12:3 и молекулярной массой в диапазоне 64000-100000, повышают температуру до 90oC и перемешивают в течение 4 ч. Затем смесь охлаждают до температуры 20±2oC, добавляют при перемешивании 40 г дибутилфталата, 20 г аэросила АМС, 68 г хромата стронция и диспергируют до степени перетира не более 30 мкм.

Пример 2. В дисольвер с работающей мешалкой загружают 80 г эпоксидной смолы ЭД-20, 2 г эпоксидной смолы 3-23, 3 г сополимера бутилметакрилата, метилметакрилата и метакриловой кислоты в соотношении 85:14:1 и молекулярной массой в диапазоне 64000-100000, повышают температуры до 80oC и перемешивают в течение 6 ч. Затем смесь охлаждают до температуры 20±2oC, добавляют при перемешивании 60 г глицидилового эфира, 10 г органофильного бентонита, 50 г фосфата хрома и диспергируют до степени перетира не более 30 мкм.

Пример 3. В дисольвер с работающей мешалкой загружают 20 г эпоксидной смолы ЭД-20, 80 г эпоксидной смолы 9-23, 2 г сополимера бутилметакрилата, метилметакрилата и метакриловой кислоты в соотношении 85:12:2 и молекулярной массой в диапазоне 64000-100000, повышают температуру до 100oC и перемешивают в течение 2 ч.

Затем охлаждают до температуры 20±2oC, добавляют при перемешивании 50 г пластификатора м. Лапроксид 703, 17 г микроталька, 80 г железного сурика и диспергируют до степени перетира не более 30 мкм.

Композицию, полученную предлагаемым способом, наносят кистью, валиком, методом безвоздушного распыления и другими методами слоем толщиной 200 мкм на грунт на основе эпоксидной смолы по металлу, бетону, керамике, пластмассам и другим подложкам.

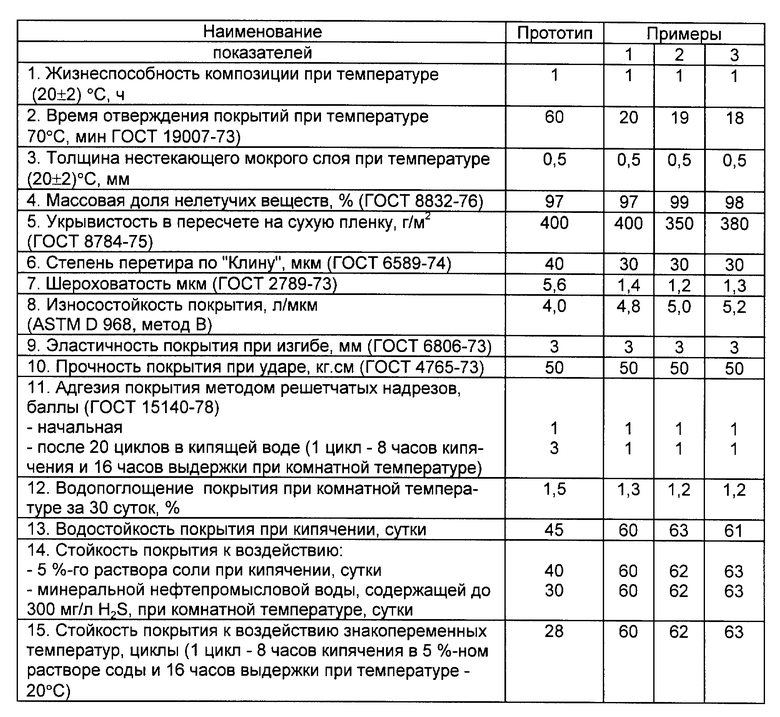

В таблице представлены результаты испытаний композиции, полученной предлагаемым способом, в сравнении с композицией, полученной способом-прототипом (при нанесении на стальную подложку), по данным авторов.

Жизнеспособность композиции определялась как время до начала ее загустевания после введения отвердителя.

Гладкость покрытия определяли степенью его шероховатости.

Износостойкость образца покрытия, закрепленного под углом 45o, определяли по количеству абразивного материала - карбида кремния (л), израсходованного на истирание покрытия до подложки, в пересчете на единицу толщины покрытия (мкм).

Водопоглощение покрытия оценивали по отношению привеса покрытия к первоначальному весу после выдержки в дистиллированной воде.

Как следует из данных, представленных в таблице, покрытие на основе композиции, полученной предлагаемым способом, в сравнении с покрытием на основе композиции, полученной способом-прототипом, обладает высокой гладкостью и высокой стойкостью к воздействию знакопеременных температур и к агрессивным средам.

Кроме того, композиция, полученная прелагаемым способом, является экологически чистой и может быть нанесена на различные подложки: по металлу, бетону, керамике, пластмассам и другим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1997 |

|

RU2122559C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| ТЕРМОСТОЙКАЯ АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2468053C1 |

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2010 |

|

RU2425076C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КЛЕЯ-РАСПЛАВА | 1996 |

|

RU2112004C1 |

| Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами | 2020 |

|

RU2738711C1 |

| Полимерная композиция для покрытий | 1990 |

|

SU1763465A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2014 |

|

RU2546737C1 |

Изобретение относится к способам получения защитных эпоксидных тиксотропных композиций без растворителей, предназначенных для нанесения на трубы различного назначения. Смешивают эпоксидные смолы высокой и низкой молекулярной массы в присутствии акрилового сополимера в определенном количестве 2-6 ч при 80-100oС, охлаждают до 20oС и при перемешивании добавляют пластификатор, тиксотропный агент, пигмент и диспергируют. Покрытие, полученное предлагаемым способом, обладает высокой гладкостью и стойкостью к воздействию знакопеременных температур и к агрессивным средам. 1 табл.

Способ получения защитной композиции для труб путем смешения предварительно нагретой эпоксидной смолы, пластификатора, тиксотропного агента, пигмента и введения перед применением отвердителя, отличающийся тем, что сначала смешивают эпоксидную смолу молекулярной массы 390 - 430 с эпоксидной смолой молекулярной массы 1800 - 2300 в присутствии сополимера бутилметакрилата, метилметакрилата и метакрилой кислоты в количестве 1 - 3% от массы эпоксидных смол в течение 2 - 6 ч при температуре 80 - 100oC, а затем в охлажденную до 20 ± 2oC смесь добавляют при перемешивании пластификатор, тиксотропный агент, пигмент и диспергируют.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Л.: Ленинградское научное-производственное объединение "Пигмент", 1985 | |||

| Лакокрасочная композиция | 1973 |

|

SU507608A1 |

| Шпатлевочная композиция | 1981 |

|

SU1023806A1 |

| Композиция для защитных покрытий | 1983 |

|

SU1182056A1 |

Авторы

Даты

1998-11-20—Публикация

1997-10-15—Подача