Изобретение относится к лакокрасочным материалам (ЛКМ), предназначенным для окраски внутренней поверхности металлических резервуаров со светлыми нефтепродуктами.

Лакокрасочные материалы на основе эпоксидных олигомеров обладают комплексом таких ценных свойств, как высокая адгезия к металлическим поверхностям, стойкость к действию химикатов, малая пористость, незначительная влагопоглощаемость и высокие диэлектрические показатели. Разнообразие эпоксидных олигомеров и применяемых отвердителей позволяет создать большое количество лакокрасочных материалов различного назначения, включая антикоррозионные, химстойкие, водостойкие и стойкие к воздействию нефтепродуктов (Сорокин М.Ф. др. Химия и технология пленкообразующих веществ. М: Химия, 1989. С. 267-279).

Анализ патентных источников показывает, что наиболее популярным видом лакокрасочных материалов для антикоррозионной защиты резервуаров, предназначенных для хранения со светлых нефтепродуктов (керосина, бензина и дизельного топлива), являются эпоксидные ЛКМ. В патентных источниках указано, что в большинстве случае антикоррозионные эпоксидные ЛКМ являются двухкомпонентными (2К) системами холодного отверждения. Первый компонент (А) обычно представляет собой низкомолекулярную эпоксидную смолу с молекулярной массой 390-430 г/моль, т.е. типа ЭД-20 или аналогов (смола NPEL-128S фирмы NanYa Plastics Corp (Тайвань), смола Epicot 1001 фирмы Hexion Inc, (США), смола CHS-Epoxy 520 фирмы Spolchemie (Чехия)) в виде раствора в ксилоле и ацетоне, часто модифицированную. Например, в патенте CN 106675321 А используют низкомолекулярный активный растворитель; в патентах CN 105838192 В и CN 105860761 В - эпоксидный полисилоксан; в патенте CN 109749611 А - гидроксилакриловую эмульсию; в патенте CN 106243922 A - активный разбавитель NC513, представляющий собой глицидиловый эфир; в патенте CN 104327661 A - малеиновый ангидрид; в патенте US 10450478 B1 - эпоксидированное масло; в патенте CN 109913082 A - кремний-серосодержащую эпоксидную смолу. Иногда используют в качестве модификаторов не один, а несколько компонентов, например, в патенте CN 104194558 A к низкомолекулярной эпоксидной диановой смоле добавлены алкиловый эфир эпоксистеариновой кислоты, модифицированный полиуретаном с добавлением модифицированного гидрогенизированного касторового масла и силиконового полиэфира; в патенте RU2305693 - добавки поливинилацетатной дисперсии синтетического олигопипериленового каучука.

Для ЛКМ, предназначенных для резервуаров для хранения нефтепродуктов, обязательным является обеспечение электропроводности с целью предотвращения накопления статического электричества. При этом, удельное электрическое сопротивление должно быть не выше 108-109 Ом⋅м. Для обеспечения этого используют наполнение ЛКМ углеродными материалами. Так, в патенте RU 2312874 применяют углеродные нанотрубки, заполненные цинком; в патенте RU 2537001 - многослойные углеродные нанотрубки; в патентах CN 105860761 B, CN 106243922 A - графен; в патентах CN 104194558 A, US 10450478 B1, CN 1054389 - углеродную сажу.

Очень большое значение для 2К ЛКМ систем играет второй компонент (Б). Очевидно, что степень сшивки, скорость отверждения, степень химстойкости и набухания в нефтепродуктах будут определяться именно выбором сшивающего агента. В патентах используют очень широкий набор сшивающих агентов. В патенте CN 106675321 А использую модифицированный аминный отвердитель составного типа с ускорителем отверждения; в патенте CN 105838192 В - модифицированный маслом кешью аминный отвердитель; в патенте CN 104194558 А - фенольный альдегид-аминный отвердитель с аминным числом от 305 до 335; в патентах CN 106047120 и US 4609572 A - полиизоцианаты; в патенте RU 2613985 - аминный или феноламинный отвердитель; в патенте US 6500912 B1 - димеризованные жирные кислоты с полиэтиленполиамином (ПЭПА); в патенте CN 109913081 А - смесь фенольного альдегида, амина и диаминодифенилметана. Процентный состав отвердителя колеблется от 5 до 35 мас.%, что определяется средней функциональностью лакокрасочной системы.

Задачей настоящего изобретения является разработка эпоксидного лакокрасочного материала, предназначенного для окраски внутренней поверхности резервуаров со светлыми нефтепродуктами, который, в отличие от других аналогичных ЛКМ, обладает следующими качественными показателями:

• высокая скоростью отверждения лакокрасочного покрытия с толщиной мокрой пленки 300 мкм до степени 3 (по ГОСТ 19007-73) - не более 3 часов (при Т = 20±3°С);

• удельное объемное электрическое сопротивление - не более 108 Ом⋅м;

• снижение адгезионной прочности покрытия (ГОСТ 32299) после воздействия автомобильного бензина АИ-95 в течение 1500 часов при температуре 20°С - не более чем на 50%;

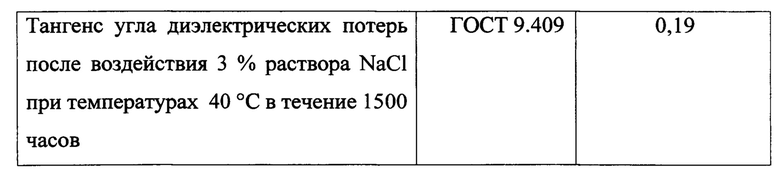

• тангенс угла диэлектрических потерь (ГОСТ 9.409) после воздействия 3% раствора NaCl при температурах 40°С в течение 1500 часов - не более 0,2.

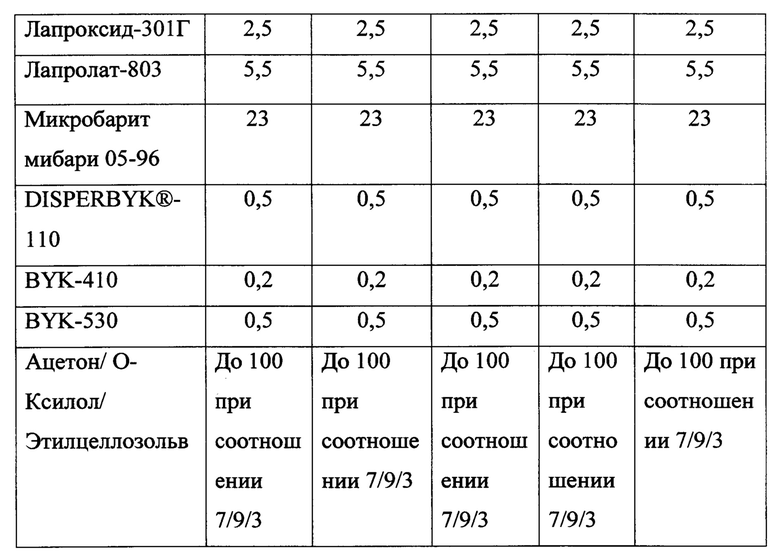

Технический результат поставленной задачи достигается за счет комбинации различных компонентов, входящих в состав лакокрасочного материала, а также их количества. Органорастворимый лакокрасочный материал, предназначенный для окраски внутренней поверхности резервуаров со светлыми нефтепродуктами, включает: эпоксидную смолу ЭД-20 (ГОСТ 10587-84), активные разбавители Лапроксид-301Г и Лапролат-803 (производство НПО «Макромер» г. Владимир), диспергирующую добавку - DISPERBYK®-110 (фирма BYK), пеногаситель на кремниевой основе - BYK-530 (фирма BYK), тиксотропную добавку BYK-410 (фирма BYK), пудру алюминиевую марки ПАП-1 (порошок) ГОСТ 5494-95, технический углерод марки П-805Э (производство ОАО «Туймазытехуглерод»), микробарит марки МИБАРИ 05-96 (производство ЗАО "ГЕОКОМ" п. Полотняный Завод), и органические растворители: орто-ксилол (ГОСТ 9410-78), ацетон (ГОСТ 2603-79) и этилцеллозольв (ГОСТ 8313-88) при следующем соотношении компонентов, указанном в Таблице 1.

Смола типа ЭД-20 представляет собой растворимый и плавкий реакционноспособный олигомерный продукт на основе эпихлоргидрина и дифенилолпропана с массовой долей эпоксидных групп 20-22,5%.

Активный разбавитель Лапроксид-301Г представляет собой моноглицидиловый эфир 2-этилгексанола с массовой долей эпоксидных групп 17-20%.

Активный разбавитель Лапролат-803 представляет собой олигомер оксида пропилена с концевыми циклокарбонатными группами с массовой долей эпоксидных групп 2-2,5 мас.% и массовой долей циклокарбонатных групп 21-31 мас.%.

Пудра алюминиевая марки ПАП-1 представляет собой тонкоизмельченные частицы алюминия пластинчатой формы.

Технический углерод марки П-805Э представляет собой высокодисперсное углеродистое вещество, вырабатывающееся при термическом разложении природного газа, и имеет удельную условную поверхность 15-16 м2.

Тиксотропная добавка BYK-410 представляющей собой раствор модифицированной мочевины в N-метилпирролидоне.

Методика получения лакокрасочного материала:

• В диссольвер, оснащенный дисковой фрезой, загружается рецептурное количество орто-ксилола, ацетона и этилцеллозольва;

• Включается мешалка на 500 об/мин;

• Загружается рецептурное количество добавок - DISPERBYK®-110 и BYK-530;

• Загружается рецептурное количество эпоксидной смолы марки ЭД-20;

• Загружается рецептурное количество активных разбавителей: Лапроксид-301Г, Лапролат-803;

• Загружается рецептурное количество алюминиевой пудры ПАП-1;

• Загружается рецептурное количество технического углерода П-805Э;

• Загружается рецептурное количество наполнителя - микробарита марки мибари 05-96;

• Визуально оценивается равномерное распределение пигмента по всему объему;

• Увеличивают обороты мешалки до 2000-3000 об/мин;

• При достижении перетира 30 мкм по ГОСТ 6589-74 добавляется тиксотропная добавка BYK-410 и процесс диспергирования продолжается еще 5 минут;

• Полученный ЛКМ фильтруется через сито 50 мкм и сливается в герметичную тару.

У полученного ЛКМ проверяются следующие показатели, указанные в Таблице 2.

При отклонении вязкости в сторону уменьшения от указанных параметров производят введение тиксотропной добавки BYK-410 в количестве до 0,01 мас.%. При отклонении вязкости в сторону увеличения производят добавку растворителя этилцеллозольва. При отклонении массовой доли нелетучих веществ в сторону уменьшения производят добавку раствора эпоксидной смолы ЭД-20 в количествах до 2 мас.%. При отклонении массовой доли нелетучих веществ в сторону увеличения производят добавление растворителя этилцеллозольва.

Для выбора сшивающей системы эпоксидного ЛКМ, предназначенного для окраски внутренней поверхности резервуаров со светлыми нефтепродуктами, были использованы отвердители, а именно:

• алифатические полиаминамиды Л-19 и Л-20 (ТУ 6-05-1123-74), представляющие собой низкомолекулярные полиамидные смолы, получаемые из димеризованных жирных кислот и полиэтиленполиамина с аминной эквивалентной массой 140 г/экв (для Л-19) и 197.5 г/экв (для Л-19);

• основание Манниха АФ-2 (ТУ 2494-052-00205423-2004), который представляет собой продукт взаимодействия фенола, формальдегида и этилендиамина.

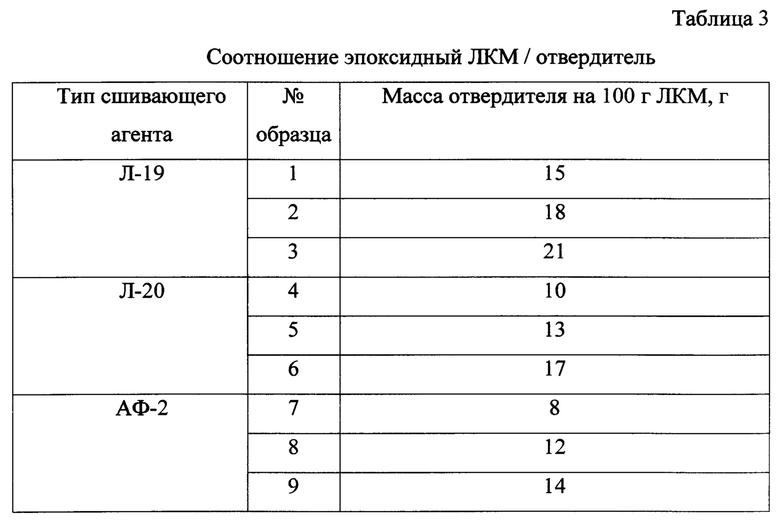

Отвердители вводились в образцы ЛКМ, изготовленные в соответствии с указанной методикой, в соотношении, указанном в таблице 3.

После смешения эпоксидного ЛКМ со сшивающими системами проводят выдержку композиции перед нанесением в течение 30-40 минут при температуре лаборатории.

Нанесение композиций осуществляется при помощи аппликаторов до достижения необходимых толщин мокрой пленки в 300 мкм. ЛКМ наносится на пластинки из листовой холоднокатаной стали марки 08кп по ГОСТ 9045-80, толщиной 0,8-1,0 мм, размером 90×120 мм, предварительно подготовленные и обезжиренные. Измерение толщины покрытия проводится в соответствии с ГОСТ Р 51694-2000.

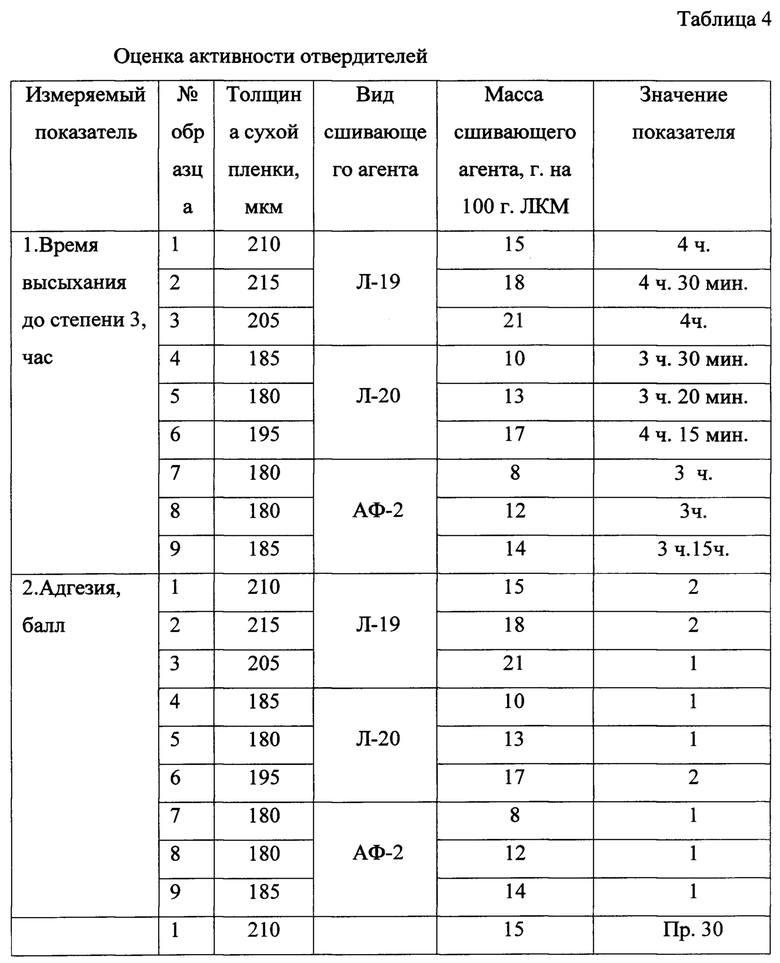

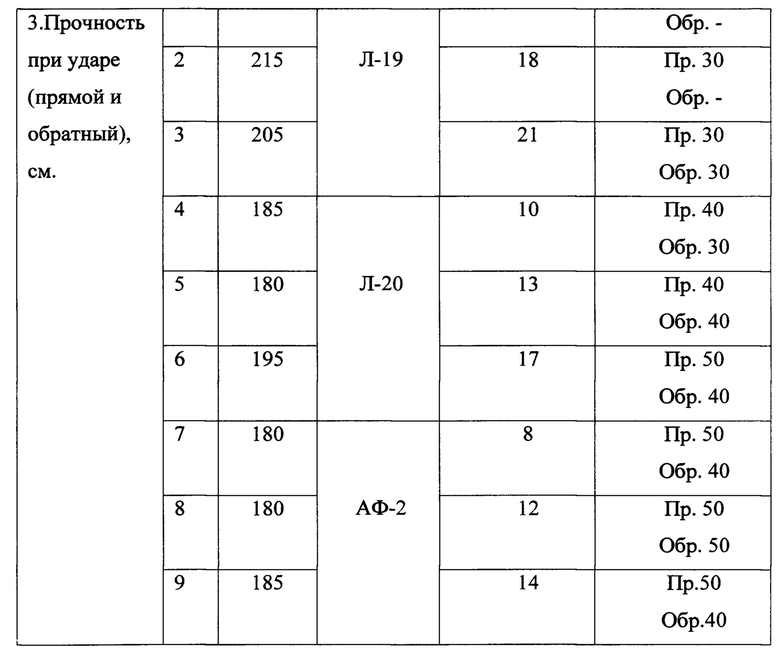

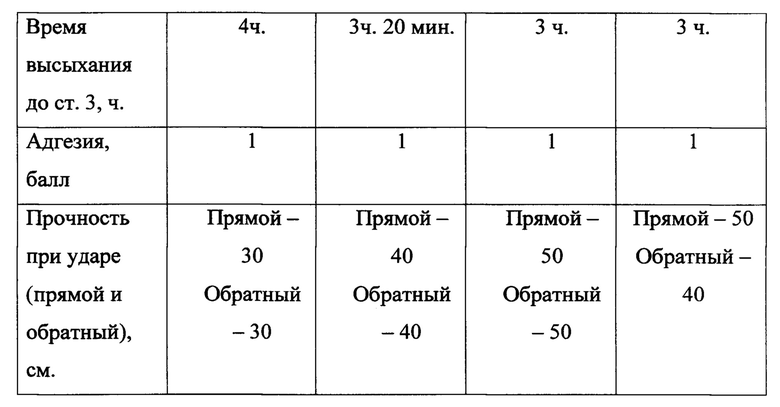

Активность сшивающего агента определяют на основании оценки: времени высыхания до степени 3 (ГОСТ 19007-73), адгезии (ГОСТ 31149-2014), прочности при ударе (прямой и обратный) (ГОСТ Р 53007-2008). Результаты оценки активности сшивающего агента указаны в таблице 4.

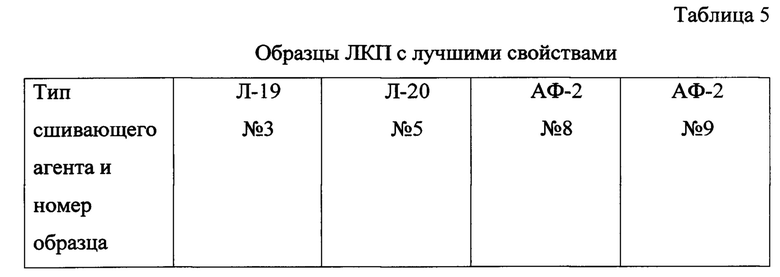

Результаты анализа лучших характеристик 3 типов сшивающих агентов представлены в таблице 5.

Таким образом, анализируя данные, полученные в результате оценки активности действия сшивающих агентов, согласно Таблицы 5, наилучшие показатели измеряемых свойств продемонстрировали образцы №8 и №9, в которых сшивающим агентом является отвердитель АФ-2. Для применения в качестве отвердители в системе эпоксидного ЛКМ, предназначенных для емкостей для хранения нефтепродуктов, оптимальным будет использование отвердителя АФ-2 в количествах 12-14 г/100 г ЛКМ.

Для определения оптимального содержания эпоксидной смолы ЭД-20 были приготовлены несколько композиций с различным содержанием эпоксидной смолы ЭД-20. Состав полученных композиций представлен в таблице 6.

Полученные композиции доводились растворителем до вязкости 40-50 с, смешивались с отвердителем АФ-2 в количестве 13 мас.% и наносились на подготовленную в соответствии с ГОСТ 9.402.2004 металлическую поверхность методом безвоздушного распыления в два слоя «мокрый по мокрому» с получением лакокрасочного покрытия толщиной мокрого слоя 300 мкм.

Отверждение покрытий происходило при комнатной температуре в течение 3 часов до степени 3 по ГОСТ 19007-73. После выдержи в течение 48 часов, проверялись показатели покрытий, результаты измерения которых представлены в таблице 7.

Из данных таблицы №7 видно, что максимальная адгезия с одновременной максимальной адгезионной прочностью при максимальной прочности при ударе наблюдается у композиций №2, 3 и 4 с содержанием эпоксидной смолы 31-33 мас.%. Действительно, при меньшем кол-ве эпоксидной смолы (образец 1) наблюдается уменьшение прочности при ударе и адгезия, а при большем содержании (образец 5) ухудшаются прочность при ударе. Т.е. можно сделать вывод, что при содержании пленкообразователя - эпоксидной смолы ЭД-20 в диапазоне 31-33 мас.% наблюдается максимум свойств покрытии.

Для выбора оптимального содержания Лапроксида-301Г были приготовлены несколько композиций с различным содержанием Лапроксида-301Г. Состав полученных композиций представлен в таблице 8.

У полученных композиций определялась вязкость по ГОСТ 6589-74. Результаты представлены в таблице 9.

Из данной таблицы видно, что по критериям вязкости оптимальны композиции № 8 и 9 с содержанием Лапроксида-301Г в диапазоне 2-3 мас.%.

Из данной таблицы видно, что по критериям вязкости оптимальны композиции № 8 и 9 с содержанием Лапроксида-301Г в диапазоне 2-3 мас.%.

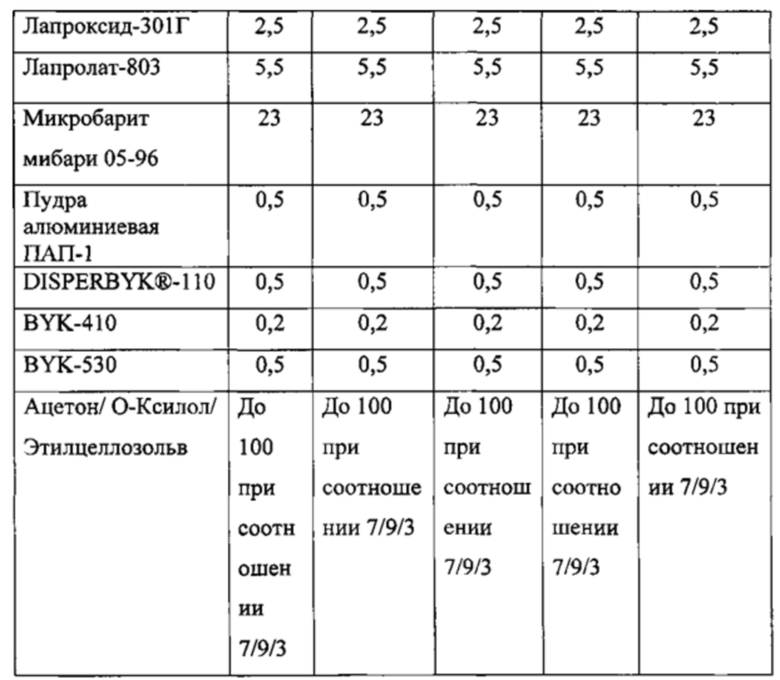

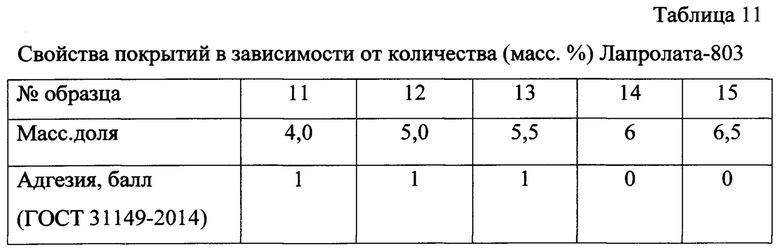

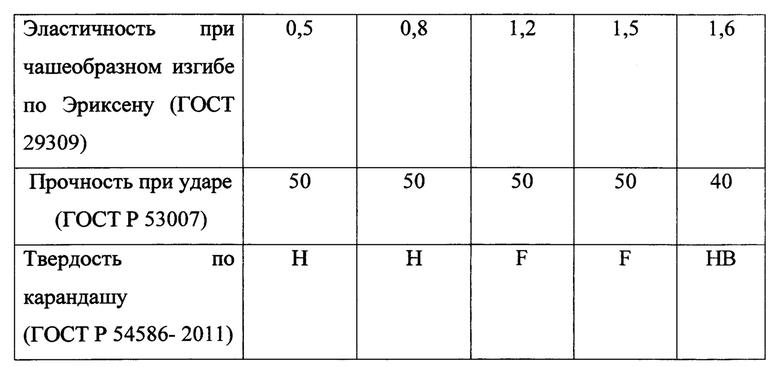

Для определения оптимального содержания Лапролата-803 исследования были приготовлены несколько композиций с различным содержанием Лапролата-803. Состав полученных композиций представлен в Таблице 10.

Полученные композиции доводились растворителем до вязкости 40-50 с, смешивались с отвердителем АФ-2 в количестве 13 мас.% и наносились на подготовленную в соответствии с ГОСТ 9.402.2004 металлическую поверхность методом безвоздушного распыления в два слоя «мокрый по мокрому» с получением лакокрасочного покрытия толщиной мокрой пленки 300 мкм.

Отверждение покрытий происходило при комнатной температуре в течение 3 часов до степени 3 по ГОСТ 19007-73. После выдержи в течение 48 часов, проверялись показатели покрытий, результаты измерения которых представлены в Таблице 11.

Из данной Таблицы №11 видно, что максимальная адгезия с одновременной хорошей эластичностью и достаточной твердостью и прочности при ударе наблюдается у композиций №12-14 с содержанием Лапролата-803 5-6 мас.%. При меньшем кол-ве Лапролата-803 (образец 11) наблюдается уменьшение эластичность, а при большем (образец 15) немного уменьшается твердость.

Для определения оптимального содержания технического углерода П-805Э были приготовлены композиции с различным содержанием технического углерода. Составы композиций представлены в таблице 12.

Полученные композиции доводились растворителем до вязкости 40-50 с, смешивались с отвердителем АФ-2 в количестве 13 мас.% и наносились на подготовленную в соответствии с ГОСТ 9.402.2004 металлическую поверхность методом безвоздушного распыления в два слоя «мокрый по мокрому» с получением лакокрасочного покрытия толщиной мокрой пленки 300 мкм.

Отверждение покрытий происходило при комнатной температуре в течение 3 часов до степени 3 по ГОСТ 19007-73. После выдержи в течение 48 часов, проверялись показатели покрытий, результаты измерения которых представлены в Таблице 13.

Из данной таблицы видно, что максимальная адгезия с минимальным удельным объемным электрическим сопротивлением наблюдается у композиций №17-19 с содержанием технического углерода 14-16 мас.%. При меньшем кол-ве технического углерода (образец 16) наблюдается увеличение удельного объемного электрического сопротивления, а при большем количестве (образец 20) наблюдается уменьшение адгезии.

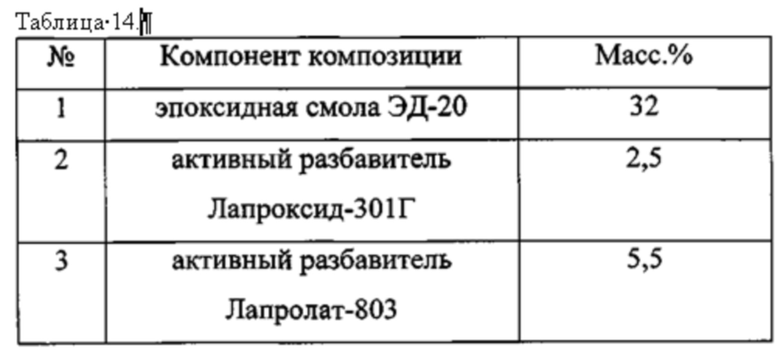

Оценка комплекса свойств эпоксидного лакокрасочного материла, предназначенного для внутреннего покрытия резервуаров хранения светлых нефтепродуктов, и покрытий на его основе проводилась на следующей рецептуре ЛКМ, основанной на проведенных экспериментах и представленной в Таблице 14.

Для получения покрытий для испытания, композиция доводились растворителем до вязкости 40-50 с по ГОСТ 8420-74. Смешивались с отвердителем АФ-2 в количестве 13 мас.% и выдерживалась 20 минут. Нанесение производилось на подготовленные в соответствии с ГОСТ 9.402.2004 (сухие, чистые, обезжиренные) пластинки из стали 08КП методом безвоздушного распыления в два слоя «мокрый по мокрому» с получением лакокрасочного покрытия толщиной мокрой пленки 300 мкм. Также для анализа свойств была произведена окраска пластинок из стали марки Ст.3 с исходной степени окисления "С" (по ГОСТ Р ИСО 8501-2-2014), очищенная ручным механическим инструментом до степени подготовки поверхностей St 2 (ГОСТ Р ИСО 8501-2-2014). После нанесения внешний вид покрытия был однородный без кратеров, пор и морщин поверхность.

Для получения свободной пленки ЛКП использовали метод по ГОСТ 14243-78 «Методы получения свободных пленок».

После выдержки в течение 48 часов, оценивались эксплуатационные и технологические характеристики полученных покрытий. Полученные данные представлены в таблице 15.

Таким образом, органорастворимый лакокрасочный материал, включающий: эпоксидную смолу ЭД-20 в количествах 31-33 мас.%, активные разбавители Лапроксид-301Г и Лапролат-803 в количествах 2-3 и 5-6 мас.% соответственно, диспергирующую добавку - Disperbyk®-110 в количестве 0,5 мас. %, пеногаситель BYK-530 в количестве 0,5 мас.%, тиксотропную добавку BYK-410 в количестве 0,2 мас.%, пудру алюминиевую марки ПАП-1 в количестве 0,5 мас.%, технический углерод марки П-805Э в количествах 14-16 мас.%, микробарит марки МИБАРИ 05-96 в количестве 23 мас.%, и органические растворители: органические растворители ацетон / о-ксилол / этилцеллозольв - остальное до 100 в соотношении 7/9/3 является оригинальным лакокрасочным материалом, предназначенным для окраски внутренней поверхности металлических резервуаров со светлыми нефтепродуктами, который обладает одновременно следующими качественными показателями:

• высокая скоростью отверждения лакокрасочного покрытия с толщиной мокрой пленки 300 мкм до степени 3 (по ГОСТ 19007-73) - не более 3 часов (при Т=20±3°С);

• удельное объемное электрическое сопротивление - не более 108 Ом⋅м;

• снижение адгезионной прочности покрытия (ГОСТ 32299) после воздействия автомобильного бензина АИ-95 в течение 1500 часов при температуре 20°С - не более чем на 50%;

• тангенс угла диэлектрических потерь (ГОСТ 9.409) после воздействия 3% раствора NaCl при температурах 40°С в течение 1500 часов - не более 0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

| Эпоксидная композиция для подводного нанесения | 2022 |

|

RU2802331C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2275405C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2372368C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ БЕТОННОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2237695C1 |

| АНТИКОРРОЗИОННАЯ ОГНЕСТОЙКАЯ КРАСКА | 2012 |

|

RU2495068C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО НЕФТЕСТОЙКОГО ПОКРЫТИЯ | 2006 |

|

RU2300546C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

Изобретение относится к лакокрасочному материалу (ЛКМ), предназначенному для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами. Эпоксидный лакокрасочный материал содержит следующие компоненты, при их соотношении, в мас.%: 31-33 эпоксидной смолы ЭД-20, 2-3 активного разбавителя Лапроксид-301Г, 5-6 активного разбавителя Лапролат-803, 0,5 диспергирующей добавки DISPERBYK®-110, 0,5 пеногасителя BYK-530, 0,2 тиксотропной добавки BYK-410, 0,5 пудры алюминиевой марки ПАП-1, 14-16 технического углерода марки П-805Э, 23 микробарита марки МИБАРИ 05-96, остальное - органические растворители: ацетон, о-ксилол и этилцеллозольв в соотношении 7/9/3. Изобретение позволяет получить лакокрасочный материал, который обладает следующими показателями: высокой скоростью отверждения лакокрасочного покрытия с толщиной мокрой пленки 300 мкм до степени 3 (по ГОСТ 19007-73) - не более 3 часов (при Т=20±3°С), удельным объемным электрическим сопротивлением - не более 108 Ом⋅м; снижением адгезионной прочности покрытия (ГОСТ 32299) после воздействия автомобильного бензина АИ-95 в течение 1500 часов при температуре 20°С - не более чем на 50%; тангенсом угла диэлектрических потерь (ГОСТ 9.409) после воздействия 3% раствора NaCl при температурах 40°С в течение 1500 часов - не более 0,2. 15 табл.

Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами, включающий эпоксидную смолу ЭД-20, активные разбавители Лапроксид-301Г и Лапролат-803, диспергирующую добавку - DISPERBYK®-110, пеногаситель BYK-530, тиксотропную добавку BYK-410, пудру алюминиевую марки ПАП-1, технический углерод марки П-805Э, микробарит марки МИБАРИ 05-96 и органические растворители: органические растворители ацетон, о-ксилол и этилцеллозольв, при следующем соотношении компонентов в рецептуре, мас.%:

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2292369C2 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2405012C1 |

| CN 105713483 A, 29.06.2016 | |||

| CN 107286756 A, 24.10.2017 | |||

| СПОСОБ ЭНДОСКОПИЧЕСКОЙ ПАПИЛЛОСФИНКТЕРОТОМИИ | 2005 |

|

RU2283056C1 |

Авторы

Даты

2020-12-15—Публикация

2020-06-05—Подача