Изобретение относится к способам переработки высоковязких нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки тяжелого углеводородного сырья путем двухступенчатого термического крекинга, включающего крекинг потока сырья на первой ступени в трубчатой нагревательно-реакционной печи и крекинг на второй ступени в выносной необогреваемый реакционной камере [1]. Продукты крекинга из печи поступают для углубления крекинга в выносную реакционную камеру сверху и выводятся снизу. Недостатком способа являются большие затраты на проведение процесса.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ переработки тяжелого углеводородного сырья путем двухступенчатого висбрекинга, включающего нагрев и крекинг потока сырья в трубчатой нагревательно-реакционной печи на первой степени, последующую подачу его на вторую ступень в выносную необогреваемую реакционную камеру, охлаждение потока и подачу его во фракционирующие колонны [2]. Продукты реакции из печи поступают в реакционную камеру снизу, а выходят через верх. Выносная реакционная камера представляет собой полый вертикальный цилиндрический аппарат. Сырье в печи нагревается до 45oC.

Недостатком известного способа являются большие энергетические затраты на проведение процесса. Для достижения требуемой глубины превращения сырья процесс висбрекинга в трубчатой печи проводят при высоких температурах, что требует больших затрат топлива. Кроме того, высокие температуры металла печных труб способствуют отложению кокса на внутренней поверхности труб, что затрудняет теплопередачу через стенку и для поддержания температуры процесса необходимо все время увеличивать температуру в печи. Т.е. количество топлива, сжигаемого в печи, для нагревания сырья до необходимой температуры в процессе эксплуатации установки висбрекинга увеличивается.

Техническим результатом предлагаемого изобретения является снижение энергетических затрат при переработке тяжелого углеводородного сырья.

Указанный технический результат достигается за счет того, что в известном способе переработки тяжелого углеводородного сырья путем двухступенчатого висбрекинга, включающего нагрев и крекинг потока сырья в трубчатой нагревательно-реакционной печи на первой ступени, последующую подачу его на вторую ступень в выносную необогреваемую реакционную камеру, охлаждение потока и подачу его во фракционирующие колонны, согласно изобретению сырье перед подачей на первую ступень подвергается воздействию электрического поля напряженностью 0,5-1000,0 В/мм.

Дополнительная операция обработки сырья в электрическом поле напряженностью 0,5-1000,0 В/мм перед подачей его в трубчатую нагревательно-реакционную печь позволяет проводить процесс при более низких температурах. Следовательно, уменьшаются энергетические затраты, для проведения процесса требуется меньшее количество теплоносителя. В частности, можно использовать нагревательную трубчатую печь меньшей тепловой мощности. Более низкая температура металла печных труб способствует уменьшению перегрева пристенной пленки жидкого углеводородного сырья и отложение кокса на внутренних стенках труб уменьшается, что также приводит к экономии топлива. Кроме того, низкие температуры проведения процесса существенно замедляют науглероживание, коррозию и износ печных труб, увеличивают срок их службы и длительность межремонтного периода эксплуатации установки висбрекинга в целом.

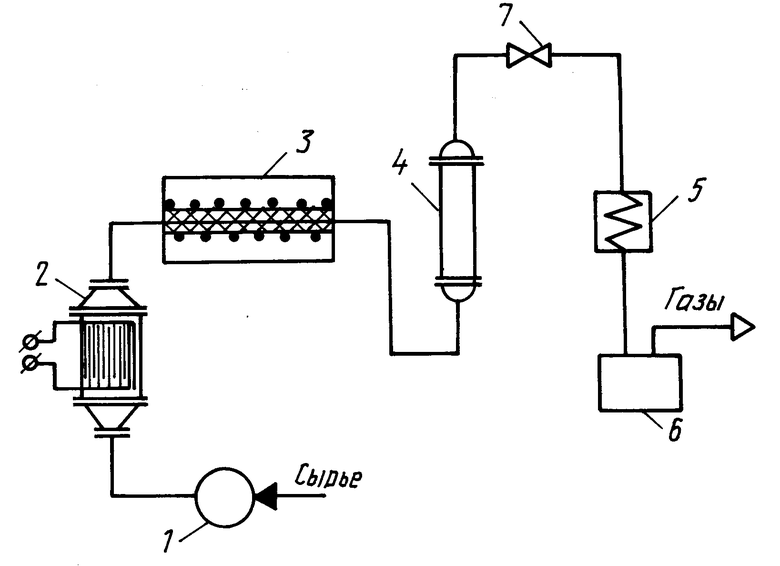

На чертеже приведена схема установки висбрекинга, реализующая способ переработки тяжелого углеводородного сырья; в таблице приведены результаты экспериментальных данных проведения процесса висбрекинга по прототипу и предлагаемому способу.

Висбрекинг углеводородного сырья проводили на лабораторной установке.

Способ реализуют следующим образом. Исходное сырье с температурой 80oC подают насосом 1 /плунжерный насос с электроприводом/ в проточный реактор 2, где поток сырья подвергают воздействию электрического поля. Электрическое поле создавалось путем подачи напряжения на систему коаксиально установленных металлических электродов /например, цилиндрических, выполненных из марки стали 12X18H9T/. После электрообработки сырье подают на первую ступень висбрекинга - в трубчатую нагревательно-реакционную печь 3 /выполненную в виде трубки, помещенной в электрическую печь/, где в начальной ее части происходит нагрев сырья до температуры реакции и последующее его частичное разложение. Далее продукт поступает на вторую ступень висбрекинга - в выносную необогреваемую камеру 4 /полый цилиндр/, в которой тепло, аккумулированное частично превращенным сырьем в печи 3, используется для дальнейшего углубления процесса. Причем продукты реакции поступают в камеру 4 снизу, а выводится через верх, что увеличивает время пребывания жидкой фазы в зоне реакции и приводит к углублению степени превращения исходного сырья. Для прекращения реакций после выносной камеры 4 поток охлаждается в холодильнике 5 /холодильник представляет собой змеевик, помещенный в металлическую баню, заполняемую во время эксперимента снегом или льдом/, после чего поступает в приемник 6 /двугорлая склянка/, где происходит разделение продуктов на жидкую и газообразную фазы. Давление, необходимое для проведения процесса висбрекинга, создавалось редукционным вентилем 7 /игольчатый вентиль/, установленным после выносной камеры 4. Температуру потока на выходе нагревательно-реакционной печи 3 измеряли термопарой /типа ТХА/ и реагировали при помощи ЛАТРа, давление в системе определяли по манометру, установленному на выходе насоса /не показаны/. Полученный при крекинге продукт подвергали разгонке.

Переработке подвергался гудрон со следующим физико-химическими характеристиками:

Плотность при 20oC, кг/м3 - 1005

Вязкость кинематическая при 80oC, сСт - 396

Коксуемость, мас.% - 8,4

Содержание серы, мас.% - 2,2

Температура застывания, oC - 42

При проведении сравнительных испытаний давление в системе составляло 1,8 МПа, расход сырья оставался постоянным, целевым продуктом являлось котельное топливо с заданной вязкостью.

Из экспериментальных данных видно, что предлагаемый процесс висбрекинга в сравнении с известным способом для достижения одинакового уровня снижения вязкости требует более низких температур. Тем самым уменьшаются затраты на проведение процесса. Кроме указанных выше преимуществ переработки тяжелого углеводородного сырья по предлагаемому способу, следует отметить, что меньший расход топлива приведет к уменьшению количества дымовых газов, а следовательно, уменьшится количество вредных выбросов с ними и можно использовать оборудование меньших размеров для утилизации тепла дымовых газов.

Граничные значения величины напряженности электрического поля определяются незначительностью достигаемого эффекта.

Затраты электрической энергии на предварительную электрообработку сырья незначительны, так как углеводородное сырье представляет собой диэлектрик.

В промышленных установках предлагаемый способ может быть реализован, например, использованием электроразделителей с вертикальными пластинчатыми электродами /типа ХРГ-50/ в качестве реактора электрообработки исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2215020C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

| СПОСОБ МАГНИТНОЙ АКТИВАЦИИ ЖИДКИХ ВЫСОКОМОЛЕКУЛЯРНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2016 |

|

RU2638921C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2041916C1 |

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО НЕФТЯНОГО ТОПЛИВА | 2008 |

|

RU2374298C1 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2180676C1 |

| СПОСОБ УГЛУБЛЕНИЯ ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246523C1 |

Использование: в способах переработки тяжелого углеводородного сырья, в частности высоковязких нефтяных остатков. Сущность изобретения: сырье нагревают и подвергают крекингу в трубчатой печи на первой ступени. Затем сырье подают на вторую ступень в выносную необогреваемую камеру, охлаждают поток и подают на фракционирование. Перед подачей на первую ступень сырье подвергают воздействию электромагнитного поля напряженностью 0,5-1000,0 В/мм. 1 ил., 1 табл.

Способ переработки тяжелого углеводородного сырья путем двухступенчатого висбрекинга, включающий нагрев и крекинг потока сырья в трубчатой нагревательно-реакционной печи на первой ступени, последующую подачу его на вторую ступень в выносную необогреваемую реакционную камеру, охлаждение потока и подачу его во фракционирующие колонны, отличающийся тем, что сырье перед подачей на первую степень подвергают воздействию электромагнитного поля напряженностью 0,5 - 1000,0 В/мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смидович Е.В | |||

| Технология переработки нефти и газа | |||

| Ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крекинг нефтяного сырья и переработка углеводородных газов | |||

| - М.: Химия, 1980, с.76 - 80 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Варфоломеев Д.Р | |||

| и др | |||

| Тематический обзор | |||

| Серия: Переработка нефти | |||

| - М.: ЦНИИТЭнефтехим, 1982, с.26 - 35. | |||

Авторы

Даты

1998-11-20—Публикация

1995-03-06—Подача