Изобретение относится к области нефтепереработки и может быть использовано в процессах переработки нефтяных остатков.

Известен способ переработки остаточного нефтяного сырья путем висбрекинга, согласно которому гудрон подвергают кавитационной обработке с использованием статического кавитирующего смесителя (кавитирующим телом является шар, степень загромождения потока составляет 80%) и смешивают с ароматизированными или полярными добавками. Полученную смесь подвергают висбрекингу при 450oС и 0,6 МПа (Патент РФ 2021994, С 10 G 9/14).

Недостатком указанного способа является необходимость добавки высокоароматизированных нефтепродуктов или полярных соединений (газойль каталитического крекинга, экстракт селективной очистки масел, ацетон) и вовлечение в остаток висбрекинга дистиллятных фракций (выше 180oС).

Известен также способ получения жидких продуктов из тяжелых нефтяных остатков путем смешения сырья с органоминеральными добавками с использованием электромагнитного вихревого слоя ферромагнитных элементов. Величина магнитной индукции в аппарате вихревого слоя 0,08-0,3 Тл, частота вращения магнитного поля 1500-3000 об/мин. Полученную суспензию крекируют при 390-440oС и давлении 0,2-5,0 МПа (Патент РФ 2132354, С 10 G 9/00).

Недостатками этого способа являются высокие энергозатраты на создание электромагнитного вихревого слоя в смесителях на обеих стадиях, а также загрязнение остатка продуктов висбрекинга металлом в результате истирания ферромагнитных элементов, создающих вихревой слой.

Наиболее близким к заявляемому способу является способ переработки тяжелого углеводородного сырья (Патент РФ 2122011, С 10 G 9/14). По этому способу сырье подвергают двухступенчатому висбрекингу, после чего подают на фракционирование. Перед подачей на первую ступень, с целью снижения энергетических затрат при переработке тяжелого углеводородного сырья, его подвергают воздействию электрического поля напряженностью 0,5-1000,0 В/мм.

Недостатками известного способа является незначительное снижение температуры процесса и, следовательно, энергозатрат, невысокая глубина превращения и выхода дистиллятных нефтепродуктов и сложное устройство реактора, создающего электрическое поле.

Задачей, решаемой заявляемым изобретением, является повышение гомогенности нефтяной системы для увеличения глубины переработки остаточных нефтепродуктов, получения товарных котельных топлив, снижения коксообразования в процессе висбрекинга при снижении энергозатрат на проведение процесса и питание устройства, создающего электромагнитное поле.

Сущность предлагаемого способа заключается в переработке тяжелого углеводородного сырья путем двухступенчатого висбрекинга. Способ включает нагрев сырья, воздействие на него электромагнитным полем перед подачей на первую ступень, крекинг в печи и подачу потока сырья и продуктов термического разложения на вторую ступень в реакционную секцию. После чего производят охлаждение и разделение потока продуктов реакции и последующее фракционирование жидкого продукта. Способ отличается тем, что предварительно нагретые до 80-200oС остаточные нефтепродукты перед подачей на первую ступень висбрекинга подвергают воздействию постоянного магнитного поля с магнитной индукцией 0,1-0,4 Тл при скорости потока 0,003-0,05 м/с при постоянной температуре. Причем линии напряженности постоянного магнитного поля направлены перпендикулярно вектору потока остаточного нефтепродукта. В результате магнитной обработки происходит преобразование дисперсного состояния тяжелого углеводородного сырья, приводящее к уменьшению размера частиц дисперсной фазы нефтяной системы. Вследствие этого гомогенность нефтяной системы возрастает, что приводит к увеличению выхода светлых дистиллятных фракций, а также уменьшает ассоциацию поликонденсированных ароматических соединений (асфальтенов), то есть образование кокса.

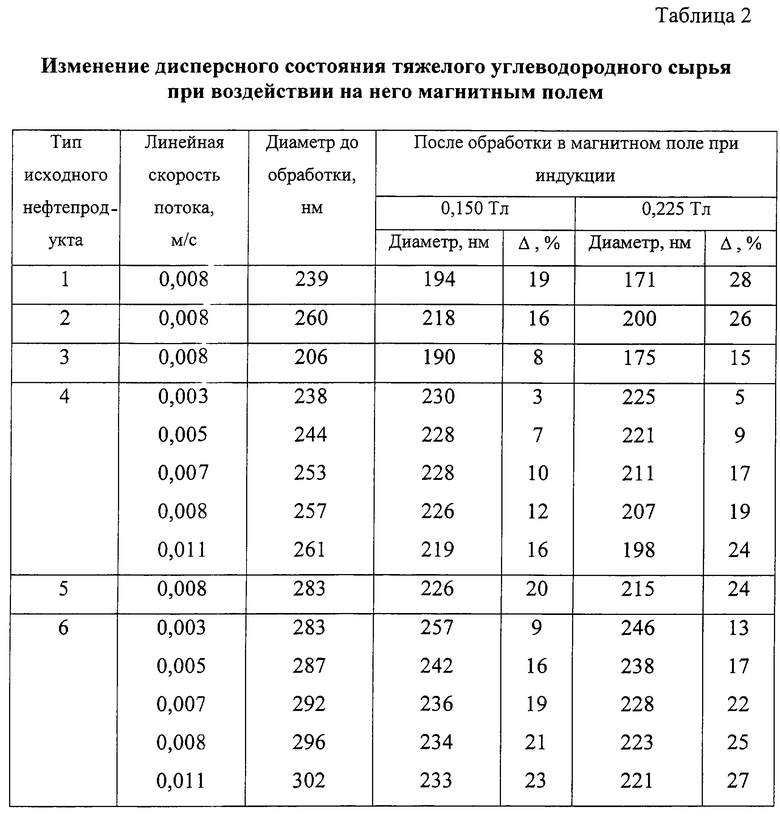

Физико-химические характеристики тяжелого углеводородного сырья приведены в таблице 1, а изменения дисперсного состояния при воздействии на него магнитным полем - в таблице 2. Из таблиц видно, что при утяжелении остаточного нефтепродукта (от типа сырья 1 к типу 6) диаметр частиц дисперсной фазы имеет тенденцию к возрастанию. Увеличение скорости потока в отсутствии магнитного поля приводит к незначительному укрупнению частиц. Воздействие постоянного магнитного поля уменьшает размер частиц дисперсной фазы, причем при увеличении магнитной индукции от 0,150 до 0,225 Тл влияние поля заметнее. Повышение линейной скорости потока также увеличивает эффект воздействия магнитного поля - уменьшение размеров частиц достигает 27%.

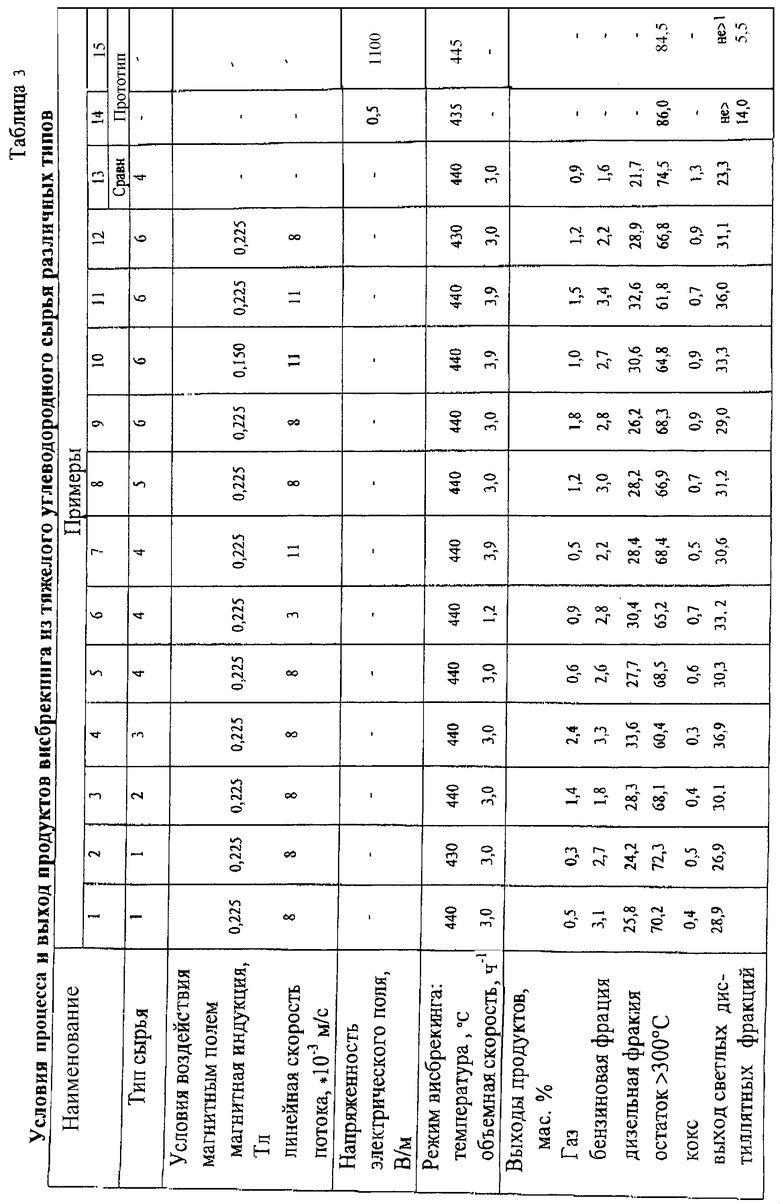

Результаты висбрекинга тяжелого углеводородного сырья представлены в таблице 3, а качество получаемого котельного топлива - в таблице 4. Из таблиц видно, что снижение температуры процесса на 10 градусов при висбрекинге остаточных нефтепродуктов (тип сырья 1 и 6) позволяет, как и в прототипе, получить товарное котельное топливо практически в том же количестве. При этом висбрекинг по предлагаемому способу позволяет сохранить достаточно высокий выход светлых дистиллятных фракций (около 27 и 31 мас.% соответственно для типов сырья 1 и 6).

Увеличение линейной скорости потока и магнитной индукции поля увеличивает эффект воздействия постоянного магнитного поля. Так, повышение магнитной индукции с 0,15 до 0,225 Тл вызывает снижение образования кокса при висбрекинге тяжелого углеводородного сырья (тип сырья 6) примерно на 20% и увеличение выхода светлых дистиллятных фракций. В то же время повышение скорости потока с 0,003 до 0,0011 м/с при висбрекинге остаточного нефтепродукта (тип 4) позволяет снизить выход кокса почти на треть, а выход светлых дистиллятных фракций повысить на 3 мас.%.

Заявляемый способ позволяет проводить процесс переработки тяжелого углеводородного сырья с большей эффективностью, а именно: снизить температуру висбрекинга, получить большее количество светлых дистиллятных фракций, получить товарное котельное топливо марки М-40 и М-100, уменьшить коксообразование, т. е. закоксовывание аппаратуры, и, таким образом, увеличить пробег установки между остановками для очистки аппаратуры от кокса.

Электромагнитное воздействие на тяжелое углеводородное сырье проводят при незначительных энергозатратах с использованием простого устройства - магнетизатора (например, Тебенихин Е.Ф. Безреагентные методы обработки воды в энергоустановках. - М.: Энергия, 1977, с.80-98; Патент РФ 2167824, С 02 F 1/48). Этот магнетизатор проще и менее энергоемок, чем устройство, создающее электрическое поле в прототипе (Патент РФ 2122011, С 10 G 9/14).

На чертеже изображена схема переработки тяжелого углеводородного сырья по предлагаемому способу. Предлагаемый способ осуществляется следующим образом. Тяжелое углеводородное сырье (сырье I) нагревают до 80-200oС и прокачивают насосом 1 через магнетизатор 2 (аппарат, создающий постоянное магнитное поле). После воздействия магнитным полем тяжелое углеводородное сырье направляют в печь 3 на первую ступень висбрекинга, где оно нагревается до температуры 420-460oС и частично разлагается. Затем поток непревращенного тяжелого углеводородного сырья и продуктов реакции поступает на вторую ступень 4, где в течение определенного времени претерпевает термические превращения.

Продукты реакции II после выхода из реактора охлаждаются в холодильнике 5, а затем поступают в приемник 6, где происходит разделение на газообразную III и жидкую фазы IV. Газы висбрекинга анализируют для определения их плотности и компонентного состава по стандартным методикам. Жидкий продукт висбрекинга разделяют на бензиновую и дизельную фракции и остаток >300oС. Анализ их производят по стандартным методикам. Дисперсное состояние исходного тяжелого углеводородного сырья определяют по методике, изложенной в статье (Пивоварова Н. А. , Туманян Б. П., Береговая Н.М. Особенности определения размера частиц дисперсной фазы гудронов. - М.: Наука и технология углеводородов, 4, 2001, с.168-169).

Пример 1.

Тяжелое углеводородное сырье (тип сырья 1), характеризующееся показателями, приведенными в таблице 1, нагревали до 180oС и подвергали воздействию магнитного поля при линейной скорости потока 0,008 м/с и магнитной индукции 0,225 Тл, после чего направляли при давлении 0,2 МПа в нагревательную секцию реакционной печи, где температура поднимается до 440oС и происходит частичное разложение сырья.

Далее поток подавали в реактор на вторую ступень висбрекинга, где поддерживается постоянная температура 440oС. Из продуктов реакции выделялся газ, бензиновая фракция нк-195oС, легкая дизельная фракция 195-300oС и остаток. Выход светлых дистиллятных фракций составил 28,9 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо малозольное сернистое из высокопарафинистой нефти.

Пример 2.

Тяжелое углеводородное сырье из примера 1 подвергали воздействию магнитного поля в условиях примера 1 и висбрекингу при температуре 430oС. Выход светлых дистиллятных фракций составил 26,9 мас.%.

Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо малозольное сернистое из высокопарафинистой нефти.

Пример 3.

Тяжелое углеводородное сырье (тип сырья 2) подвергали воздействию магнитного поля и висбрекингу при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 30,1 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 4.

Тяжелое углеводородное сырье (тип сырья 3) подвергали воздействию магнитного поля и висбрекингу при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 36,9 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 5.

Тяжелое углеводородное сырье (тип сырья 4) подвергали воздействию магнитного поля и висбрекингу при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 30,3 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 6.

Тяжелое углеводородное сырье (тип сырья 4) подвергали воздействию магнитного поля при линейной скорости потока 0,003 м/с и магнитной индукции 0,225 Тл. Выход светлых дистиллятных фракций продуктов составил 33,2 мас.%. Качество получаемого остатка соответствовало требованиям на котельное топливо марки М-40.

Пример 7.

Тяжелое углеводородное сырье (тип сырья 4) подвергали воздействию магнитного поля при линейной скорости потока 0.011 м/с и магнитной индукции 0.225 Тл. Висбрекинг проводили при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 30,6 мас.%. Качество получаемого остатка соответствовало требованиям на котельное топливо марки М-40.

Пример 8.

Тяжелое углеводородное сырье (тип сырья 5) подвергали воздействию магнитного поля и висбрекингу при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 31,2 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 9.

Тяжелое углеводородное сырье (тип сырья 6) подвергали воздействию магнитного поля и висбрекингу при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 29,0 мас.%. Качество получаемого остатка соответствовало требованиям марки М-40 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 10.

Тяжелое углеводородное сырье (тип сырья 6) подвергали воздействию магнитного поля при линейной скорости потока 0,011 м/с и магнитной индукции 0,150 Тл. Висбрекинг проводили при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 33,3 мас.%. Качество получаемого остатка соответствовало требованиям марки М-100 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 11.

Тяжелое углеводородное сырье (тип сырья 6) подвергали воздействию магнитного поля при линейной скорости потока 0.011 м/с и магнитной индукции 0.225 Тл. Висбрекинг проводили при тех же условиях, что и в примере 1. Выход светлых дистиллятных фракций составил 36,0 мас.%. Качество получаемого остатка соответствовало требованиям марки М-100 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 12.

Тяжелое углеводородное сырье (тип сырья 6) подвергали воздействию магнитного поля при линейной скорости потока 0.008 м/с и магнитной индукции 0.225 Тл. Висбрекинг проводили при температуре 430oС. Выход светлых дистиллятных фракций составил 31,1 мас.%. Качество получаемого остатка соответствовало требованиям марки М-100 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 13 (сравнительный).

Тяжелое углеводородное сырье (тип сырья 4) подвергали висбрекингу при тех же условиях, что и в примере 1. Воздействие магнитного поля не применяли. Выход светлых дистиллятных фракций составил 23,3 мас.%. Качество получаемого остатка соответствовало требованиям марки М-100 по ГОСТ 10585-75 на топливо зольное сернистое из высокопарафинистой нефти.

Пример 14 (прототип).

Тяжелое углеводородное сырье (тяжелое углеводородное сырье) подвергали двухступенчатому висбрекингу по известному способу при 435oС, после чего подавали на фракционирование. Перед подачей на первую ступень сырье подвергали воздействию электрического поля напряженностью 0.5 В/мм. Выход остатка составил 86,0 мас.%. Кинематическая вязкость при 80oС составила 84,2 сСт. Таким образом, по вязкости получаемый остаток соответствовал требованиям на котельное топливо марки М-100.

Пример 15 (прототип).

Тяжелое углеводородное сырье (тяжелое углеводородное сырье) подвергали двухступенчатому висбрекингу по известному способу при 445oС, после чего подавали на фракционирование. Перед подачей на первую ступень сырье подвергали воздействию электрического поля напряженностью 1000,0 В/мм. Выход остатка составил 84,5 мас.%.

Кинематическая вязкость при 80oС составила 85,0 сСт. То есть получаемый остаток по вязкости соответствовал требованиям на котельное топливо марки М-100.

На основании приведенных данных можно сделать вывод, что предлагаемый способ переработки тяжелого углеводородного сырья позволяет получать при 440oС до 37 мас.% светлых дистиллятных фракций при невысоком коксообразовании. Причем при снижении температуры процесса на 10oC и соответственно снижении энергозатрат на нагрев сырья выход светлых дистиллятных фракций составляет 26 -31 мас.%. Качество получаемого остатка висбрекинга превосходит по своим показателям (в т.ч. по зольности) требуемые по ГОСТ 10585 значения для котельного топлива марки М-40 (примеры 1-2) и М-100 (примеры 3-12), в связи с чем не требуется вовлечения дистиллятных фракций для разбавления остатка. Кроме того, устройство для магнитной обработки имеет более простую конструкцию и не требует значительных энергетических энергозатрат для питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИСБРЕКИНГА ОСТАТОЧНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2389751C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2490308C1 |

| СПОСОБ ВИСБРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2217474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2041916C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ СЖИГАНИЯ В КОТЛАХ | 2002 |

|

RU2217478C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО И КОТЕЛЬНОГО ТОПЛИВ | 2001 |

|

RU2202596C2 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

Изобретение относится к нефтепереработке и может быть использовано в процессах переработки тяжелого углеводородного сырья, в частности нефтяных остатков. Способ переработки тяжелого углеводородного сырья путем двухступенчатого висбрекинга включает нагрев сырья, воздействие на него электромагнитным полем перед подачей на первую ступень, крекинг в печи и подачу потока сырья и продуктов термического разложения на вторую ступень в реакционную секцию, охлаждение и разделение потока продуктов реакции с последующим фракционированием жидкого продукта. При этом предварительно нагретые до 80-200oС остаточные нефтепродукты перед подачей на первую ступень висбрекинга подвергают воздействию постоянного магнитного поля с магнитной индукцией 0,1-0,4 Тл при скорости потока 0,003-0,05 м/с при постоянной температуре. Изобретение позволяет повысить гомогенность нефтяной системы для увеличения глубины переработки тяжелого углеводородного сырья, получить товарное котельное топливо, снизить коксообразование в процессе висбрекинга при снижении энергозатрат на проведение процесса и питание устройства, создающего магнитное поле 1 з.п. ф-лы, 1 ил., 4 табл.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1995 |

|

RU2122011C1 |

| US 4042487 А, 16.08.1977 | |||

| Способ получения котельного топлива | 1988 |

|

SU1675318A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

| US 5925236 А, 20.07.1999 | |||

| DE 3414705 A1, 31.10.1985 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ БАЗИРОВАНИЯ И КРЕПЛЕНИЯ СПУТНИКА И СТАНОК С ПЛАВАЮЩЕЙ СИСТЕМОЙ БАЗИРОВАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2157307C2 |

Авторы

Даты

2003-10-27—Публикация

2002-06-21—Подача