Изобретение относится к нефтедобывающей промышленности и предназначено для борьбы с коррозией нефтепромыслового оборудования в сероводород- и кислородсодержащих нефтепромысловых средах.

В настоящее время для борьбы с коррозией используется широкий ряд сложных по составу композиций химических реагентов. Так, известен ингибитор коррозии Нефтехим-3, представляющий собой углеводородный раствор продукта конденсации кислот легкого таллового масла и аминонитрила N,N-ди(цианоэтил)этилендиамина-1,2 [1]. К недостаткам данного ингибитора следует отнести сложность синтеза соответствующего аминонитрила, его дороговизну, невысокую эффективность защиты в кислородсодержащих нефтепромысловых средах.

Для предотвращения коррозии стали в минерализованных агрессивных средах с высоким содержанием кислорода известно использование состава, содержащего соль кубовых остатков синтетических жирных кислот с моноэтаноламином, оксиэтилированные алкилфенолы, продукт конденсации фенола с тетраметилметилендиамином, головную фракцию производства бутиловых спиртов и ароматический растворитель [2]. Многокомпонентный состав композиции существенно затрудняет технологию ее получения. Кроме того, состав имеет достаточно высокую температуру застывания (минус 29 - 33oC), что сужает возможности его использования.

Наиболее близким к предлагаемому составу по технической сущности (прототипом) является используемый для борьбы с коррозией в сероводородсодержащих средах ингибитор УРАЛ-78, представляющий собой смесь солей азотсодержащих соединений и жирных кислот талловых масел с толуолом, агидолом и поверхностно-активными веществами [3] . Недостатком данного ингибитора является невысокая эффективность действия в минерализованных кислородсодержащих средах, низкая температура вспышки, что делает его крайне горючим реагентом.

Решаемая предлагаемым изобретением задача - увеличение эффективности защиты нефтепромыслового оборудования от коррозии в минерализованных сероводород - и кислородсодержащих средах.

Поставленная задача решается применением состава на основе азотсодержащих соединений, поверхностно-активного вещества и растворителя, содержащего в качестве азотсодержащих соединений 2 - алкилимидазолины кубовых остатков производства синтетических жирных кислот (СЖК), в качестве поверхностно-активного вещества - ОП-7 или ОП-10, а в качестве растворителя - углеводородный растворитель, содержащий ароматические углеводороды, например, ароматический нефрас A 120/200 или A 150/330, и дополнительно крекинг-остаток нефтеперерабатывающего производства при следующем соотношении компонентов, мас.%:

Алкилимидазолины кубовых остатков производства СЖК - 12 - 15

Поверхностно-активное вещество ОП-7 (ОП-10) - 3 - 5

Крекинг-остаток - 5 - 8

Углеводородный растворитель - Остальное

Заявляемый состав готовят смешением при температуре 70 - 80oC 2-алкилимидазолинов кубовых остатков производства СЖК, полученных при взаимодействии кубовых остатков с этилендиамином, поверхностно-активного вещества, крекинг-остатка и углеводородного растворителя, например, нефраса в перемешивающем устройстве в течение 1 - 2 часов.

Готовый продукт имеет следующие показатели:

Внешний вид - Жидкость темно-коричневого цвета

Плотность при 20oC, г/см3 - 0,89 - 0,92

Кинематическая вязкость при 20oC, сСт - Не более 9,8

Температура застывания, oC - Не выше минус 35

Температура вспышки в закрытом тигле,oC - Не ниже 35

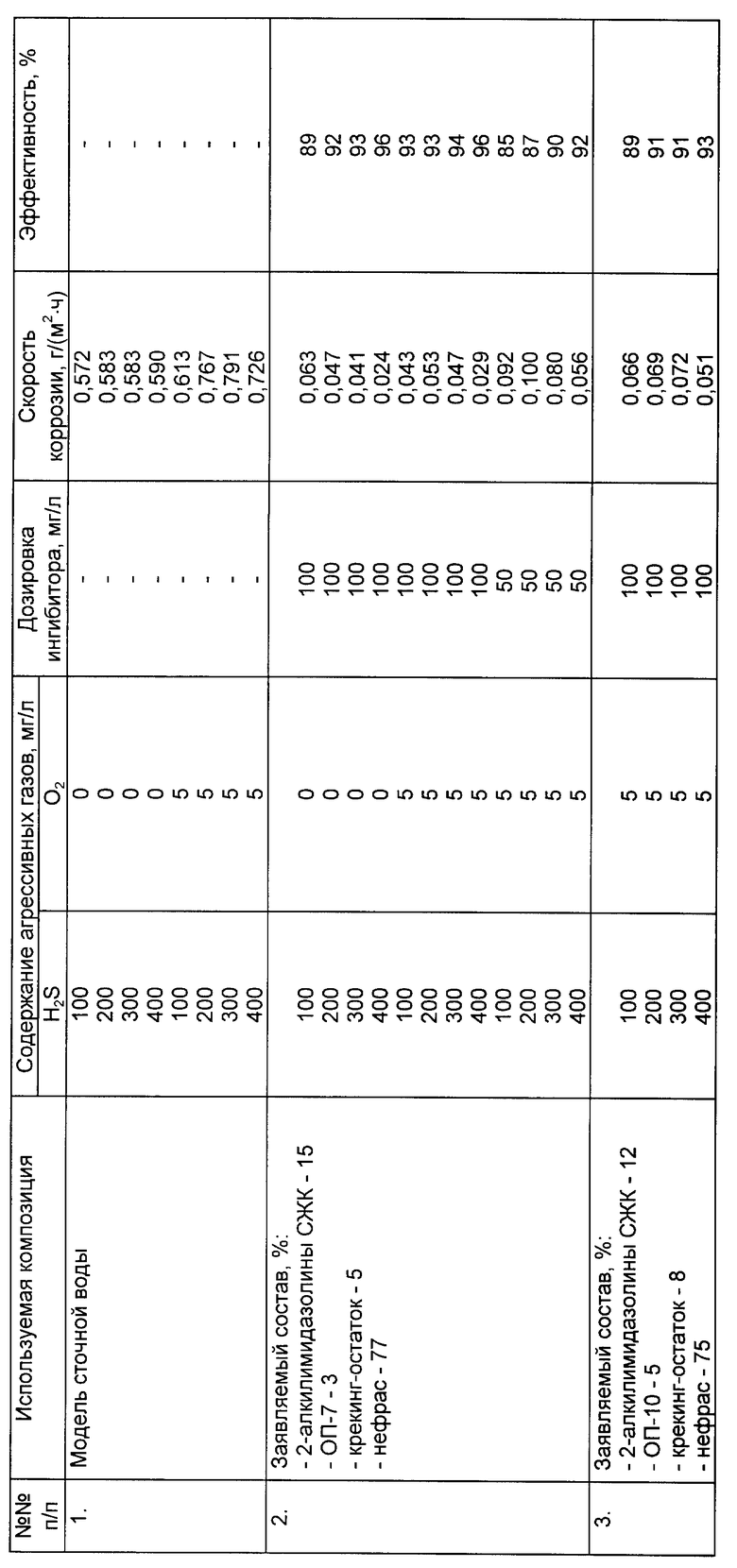

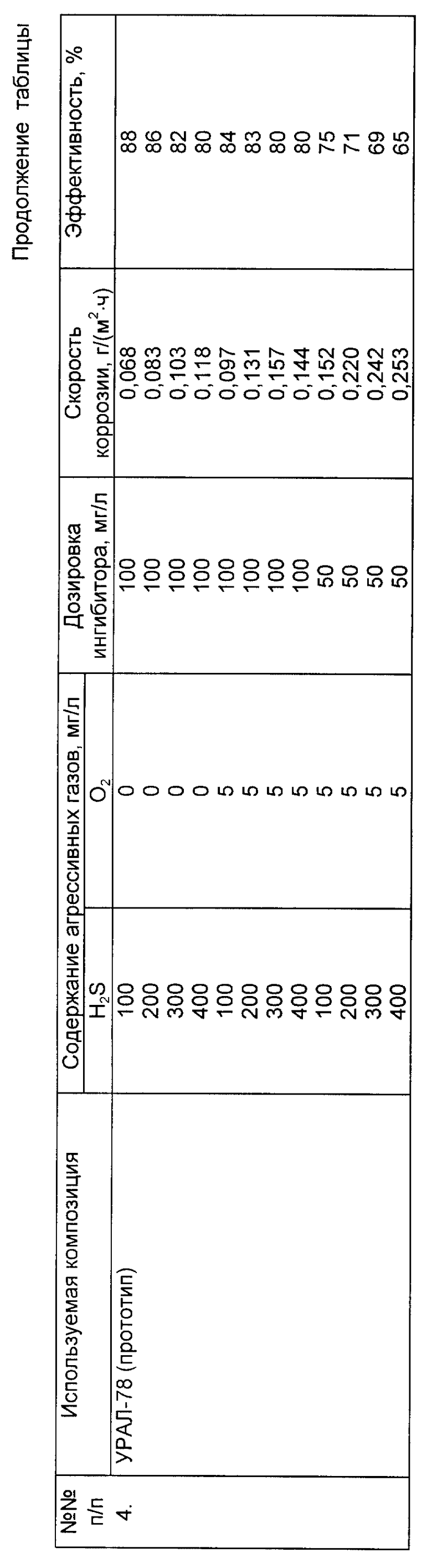

Испытание защитного действия ингибитора коррозии проводили в лабораторных условиях по ОСТ 39-099-79 "Ингибиторы коррозии. Метод оценки эффективности защитного действия ингибиторов коррозии в нефтепромысловых сточных водах", ВНИИСПТнефть, 1980.

В качестве коррозионных сред использовали модель сточной воды (МСВ) состава, г/л: Na+=43,83; Ca2+=3,98; Mg2+=1,51; Cl-=79,04; SO

В качестве металлических образцов испытывали предварительно обработанные образцы из стали 08 КП (ГОСТ 1050-74). Время испытания составляло 6 часов. По истечении времени испытания образцы подвергались соответствующей обработке и определялась скорость коррозии (v) и степень защиты (z) по формулам

v=(m-n)/(s•t),

где

m - масса образца металла до помещения в агрессивную среду, г;

n - масса образца после окончания опыта, г;

s - площадь образца, м2;

t - время испытания, ч,

z=(v1-v2)•100/v1,%,

где v1 - скорость коррозии в неингибированной среде, г/(м2•ч);

v2 - скорость коррозии в среде с ингибитором, г/(м2•ч).

В таблице представлены результаты испытаний с применением заявляемого состава и выбранного прототипа.

На основании проведенных испытаний можно сделать вывод, что заявляемый состав является эффективным ингибитором коррозии углеродистых сталей в сероводород - и кислородсодержащих средах. Характерно, что с увеличением содержания сероводорода в МСВ, увеличивается и эффективность защиты с использованием заявляемого состава. Определением температуры вспышки (ГОСТ 6356-75) установлено, что для заявляемого состава она составляет 35oC, что значительно выше, чем у выбранного прототипа. В связи с этим заявляемый состав менее пожаро- и взрывоопасен, чем прототип.

Определением температуры застывания (ГОСТ 20287-91) установлено, что заявляемый состав застывает при температуре не выше минус 35oC, что ниже, чем у прототипа (не выше минус 30oC) [3].

Таким образом, преимуществами заявляемого состава являются: более высокая степень защиты стали от коррозии в средах с высоким содержанием сероводорода и кислорода (85 - 96%), более высокая температура вспышки, более низкая температура застывания состава, позволяющая использовать его в зимних условиях, использование при получении состава неутилизируемых отходов - кубовых остатков СЖК и крекинг-остатка нефтеперерабатывающего производства.

Список использованных источников

1. Ингибитор коррозии Нефтехим-3. ТУ-38 УССР 201.479.89. - Дрогобыч.

2. Авторское свидетельство СССР N 1826551, кл. C 3 F 11/08.

3. Ингибитор коррозии Урал-78 ТУ 38.401-66-77-92.- Уфа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ В ГИДРОКАРБОНАТНЫХ И СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2014 |

|

RU2550451C1 |

| БАКТЕРИЦИДНЫЙ СОСТАВ ДЛЯ ПОДАВЛЕНИЯ РОСТА МИКРООРГАНИЗМОВ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2117094C1 |

| ИНГИБИТОР СЕРОВОДОРОДНОЙ И УГЛЕКИСЛОТНОЙ КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2015 |

|

RU2579848C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КИСЛОТНОЙ КОРРОЗИИ | 1996 |

|

RU2139955C1 |

| НЕЙТРАЛИЗАТОР СЕРОВОДОРОДА (ВАРИАНТЫ) | 2016 |

|

RU2612968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ "ОЛАЗОЛ Т2П" ДЛЯ ЗАЩИТЫ СТАЛЬНОГО СКВАЖИННОГО ОБОРУДОВАНИЯ И СИСТЕМ НЕФТЕСБОРА | 1998 |

|

RU2143501C1 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2225897C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2265080C2 |

| Ингибиторная консистентная смазка | 2024 |

|

RU2835853C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

Изобретение относится к нефтеперерабатывающей промышленности и предназначено для борьбы с коррозией нефтепромыслового оборудования в сероводород - и кислородсодержащих средах. Состав содержит 2-алкилимидазолины кубовых остатков производства синтетических жирных кислот (СЖК) 12-15 мас.%, поверхностно-активное вещество ОП-7 или ОП-10 3-5 мас.%, крекинг-остаток нефтеперерабатывающего производства 5-8 мас.%, углеводородный растворитель, содержащий ароматические углеводороды, например ароматический нефрас А 120/200 или А 150/330 - остальное. Степень защиты стали в нефтепромысловых средах с высоким содержанием кислорода в сероводороде составляет 85-96%. 1 табл.

Состав для ингибирования коррозии в сероводород- и кислородсодержащих нефтепромысловых средах на основе азотсодержащих соединений, поверхностно-активного вещества и растворителя, отличающийся тем, что он дополнительно содержит крекинг-остаток нефтеперерабатывающего производства, в качестве азотсодержащих соединений содержит 2-алкилимидазолины кубовых остатков производства синтетических жирных кислот, в качестве поверхностно-активного вещества ОП-7 или ОП-10, а в качестве растворителя - углеводородный растворитель, содержащий ароматические углеводороды, при следующем соотношении компонентов, мас.%:

2-Алкилимидазолины кубовых остатков производства синтетических жирных кислот - 12 - 15

Поверхностно-активное вещество ОП-7(ОП-10) - 3 - 5

Крекинг-остаток нефтеперерабатывающего производства - 5 - 8

Углеводородный растворитель - Остальное

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| SU 216158 A, 10.07.68 | |||

| ИНГИБИТОР КОРРОЗИИ | 1993 |

|

RU2061098C1 |

| Сеточная часть картоноделательной машины для изготовления многослойного картона | 1976 |

|

SU651074A1 |

| ОПОРА ПРИБОРА | 1990 |

|

RU2010237C1 |

| US 4388214 A, 14.06.83 | |||

| МНОГОКАНАЛЬНОЕ ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО КОРАБЕЛЬНОГО ЗЕНИТНОГО КОМПЛЕКСА ДЛЯ ОБНАРУЖЕНИЯ И СОПРОВОЖДЕНИЯ ВОЗДУШНЫХ И НАДВОДНЫХ ЦЕЛЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2406056C2 |

Авторы

Даты

1998-11-20—Публикация

1997-12-16—Подача