Изобретение относится к способу защиты от коррозии скважинного стального оборудования и систем нефтесбора. Оно может быть использовано для защиты от коррозии различных стальных агрегатов, аппаратов и трубопроводов при воздействии агрессивных коррозионных высокоминерализированных 2-фазных сред в том числе и содержащих сероводород, с целью снижения аварийного выхода из строя скважинного оборудования и снижения количества порывов трубопроводов в системе нефтесбора и утилизации сточных вод.

Известно, что наиболее эффективным способом зашиты от коррозии стального оборудования, в том числе и в средах, содержащих сероводород, является применение ингибиторов коррозии (Л.И.Антропов, В.Ф.Панасенко в сб. "Итоги науки и техники", серия "Коррозия и защита от коррозии" М., 1975 г.). Однако ряд ингибиторов, которые эффективно защищают сталь от общей коррозии в кислых средах в сероводородных средах не являются достаточно эффективными, т.к. они не тормозят локальные виды коррозии и способствуют наводораживанию стали (Е. С. Иванов "Ингибиторы коррозии металлов в кислых средах" Справочник, М.: Металлургия, 1986 г). Для защиты стального оборудования в 2-фазных системах нефть-вода и особенно в присутствии сероводорода требуются специфичные ингибиторы, которые должны распределяться по фазам в воде и нефти таким образом, чтобы концентрация ингибитора в углеводородной фазе была ниже, чем в водной.

Наиболее близким по технической сущности является способ получения ингибитора коррозии, содержащий продукт конденсации высокомолекулярных синтетических жирных кислот, азотсодержащего органического соединения, причем процесс конденсации проводят в три этапа, и ароматический углеводород (Пат. N 2086701 от 01.06.1994 г.).

Недостатком известного технического решения является низкий эффект последействия, т.е. недостаточно высокая эффективность ингибитора при периодическом вводе ингибитора в агрессивную среду.

Технический результат от использования заявленного ингибитора может быть выражен в повышении эффекта последействия, т.е. защитной эффективности ингибитора коррозии при его периодическом вводе в 2-фазную высокоминерализованную среду, содержащую сероводород, т.е. в увеличении временного интервала при периодическом вводе ингибитора.

Указанный технический результат достигается тем, что в отличие от известного технического решения в предлагаемом решении для получения продукта конденсации вместо синтетических жирных кислот (СЖК) используют смесь жирных кислоты таллового масла (ЖКТМ по ГОСТ 14845) и пекового концентрата (пек по ТУ 13-0281 078-224) в соотношении - 94-96% пека и 4 - 6% смеси кислот таллового масла, а в качестве азотсодержащего органического соединения вместо полиэтиленполиамина (ПЭПА) используют этилендиамин (ЭДА по ТУ 6-02-622). Конденсацию осуществляют в два этапа следующим образом. В композицию пека и ЖКТМ добавляют этилендиамин в соотношений 5,6 часть указанной композиции и 1 часть ЭДА при температуре не выше 65oC. После введения всего количества ЭДА смесь нагревают до 100oC и при этой температуре выдерживают 1 час, затем температуру повышают до 125-135oC и выдерживают 2 часа при этой температуре, после чего продукт конденсации охлаждают, причем для более эффективного охлаждения продукта конденсации в него добавляют 10% от веса ароматического углеводорода. Кроме того, в отличие от известного решения (прототип), при охлаждении продукта конденсации до 45oC в него дополнительно вводят ацетон в количестве 25% от веса смеси пека, ЖКТМ и этилендиамина и выдерживают реакционную массу при температуре не выше 60oC в течение 1 часа.

При осуществлении предлагаемого способа в качестве азотсодержащего органического соединения используется ЭДА, с целью образования продукта конденсации с высокомолекулярными кислотами, содержащимися в ЖКТМ и пеке.

Выбор пека в качестве сырья для получения продукта конденсации обусловлен тем, что пек представляет собой смесь высокомолекулярных соединений, которые на поверхности металла могут образовывать фазовые адсорбционные пленки, обладающие высоким блокировочным эффектом. Повышение содержания пека в исходной смеси выше указанного соотношения приводит к повышению вязкости конечного продукта и, как следствие, повышению температуры замерзания, что нежелательно, а при уменьшении содержания пека в исходной смеси приводит к снижению эффекта последействия. Введение ацетона в реакционную смесь необходимо как для понижения вязкости продукта конденсации и улучшения диспергируемости в минерализованной воде, так и для образования продуктов конденсации с ЭДА. Уменьшение содержания ацетона, по сравнению с предлагаемым, приводит к ухудшению диспергируемости ингибитора в минерализованной воде, а повышение - к образованию диамидов, которые ограничено растворимы в ароматическом сольвенте.

Выбор в качестве добавки к пеку ЖКТМ связано с необходимостью повышения кислотного числа исходной смеси, что приводит к увеличению в продукте конденсации доли имидозолинов и амидоаминов и, как следствие, к повышению защитной эффективности ингибитора. Увеличение концентрации ЖКТМ свыше 1,88% приводит к повышению температуры замерзания предлагаемого ингибитора, вследствие образования воды, которая по условиям проведения реакции не удаляется из реакционной смеси и поэтому температура замерзания ингибитора становится более высокой. Ликвидация стадии удаления воды при конденсации делает производство ингибитора экологически безопасным, т.к. в производстве отсутствуют отходы в виде сточных вод.

Пример получения ингибитора. В стеклянную колбу с обратным холодильником и мешалкой помещают рассчитанное количество пека в смеси с ЖКТМ в соотношении 95% пека и 5% ЖКТМ. При энергичном перемешивании в смесь вводят небольшими порциями ЭДА в соотношении 5,6 частей, указанной выше композиции и 1 часть ЭДА, следя за тем, чтобы температура не повышалась выше 60oC. После введения всего количества ЭДА температуру реакционной смеси повышают до 100oC при непрерывном перемешивании. Смесь при этой температуре выдерживают в течение 1 часа, затем температуру повышают до 125-135oC и выдерживают реакционную массу при этой температуре в течение 2-х часов. Затем для охлаждения реакционной массы добавляют ароматический сольвент 10% от веса загрузки пека и ЖКТМ. Температуру реакционной смеси доводят до 45oC, затем вводят порциями ацетон в количестве 25% от веса пека, ЖКТМ и ЭДА. После введения всего количества ацетона реакционную смесь выдерживают при температуре не выше 60oC в течение 1 часа. Затем в реактор добавляют еще раз ароматический сольвент в количестве 10% от общего веса реакционной массы и проводят анализ на аминное число и содержание сухого остатка. На основании результатов анализов полученный концентрат разбавляют таким образом, чтобы в окончательном продукте (товарной форме ингибитора) аминное число было не менее 30-35 мг HCl на 100 г, а содержание сухого вещества после часовой выдержки пробы при 105oC было не ниже 25%.

Полученный продукт под названием "Ингибитор Олазол - Т2П", представляющий подвижную жидкость от светло-коричневого до темно-коричневого цвета характеризуется следующими физико-химическими характеристиками:

Температура замерзания ингибитора не выше минус 45oC.

Плотность 0,860 - 0,901 г/см2,

Вязкость не ниже - 2,5 мПа•с.

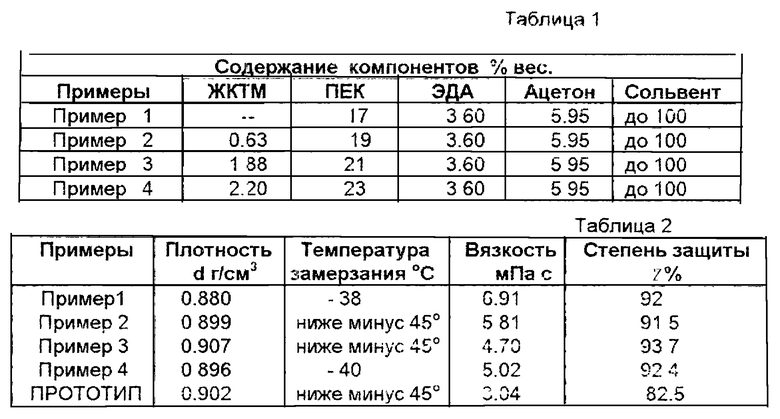

Изобретение иллюстрируется следующими примерами. Состав полученных образцов товарной формы ингибитора "Олазол Т2П" приведен в табл.1.

В табл. 2 представлены физико-химические характеристики полученных образцов товарной формы ингибитора коррозии "Олазол Т2П" и результаты его коррозионных испытаний.

Коррозионные испытания на определение эффекта последействия проводились в модели сточной воды Саматлорского нефтегазового месторождения (содержание солей г/л; NaCl - 17; CaCl2 - 0,64: MgCl2 - 0,2; NaHCO3 - 0,14: pH 6,4), следующим образом. Стальной образец из Ст.3 прямоугольной формы, размером 50x20x2 мм для образования пленки ингибитора на поверхности погружали в ингибитор на 1 минуту, давали стечь избытку ингибитора с поверхности металла, а затем погружали его в коррозионную испытательную среду на 4 часа. Испытания проводились, в соответствии с ГОСТ 9.506-87, в специальных сосудах U-формы, в которых обеспечивали скорость движения жидкости 1 м/с.

Из представленных результатов видно, что полученный по заявленному способу ингибитор по эффекту последействия превосходит известный, а также соответствует техническим требованиям (температура замерзания ниже минус 45oC), предъявляемым к ингибиторам коррозии для защиты нефтегазодобывающего оборудования и систем нефтесбора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ СТАЛЬНОГО СКВАЖИННОГО ОБОРУДОВАНИЯ И СИСТЕМ НЕФТЕСБОРА | 1999 |

|

RU2151217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ "ЛИМАН-11" ДЛЯ ЗАЩИТЫ СТАЛЬНОГО ОБОРУДОВАНИЯ, В ЧАСТНОСТИ, СИСТЕМЫ НЕФТЕСБОРА | 1999 |

|

RU2149918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2164553C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1995 |

|

RU2086596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО НЕИОНОГЕННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 1999 |

|

RU2153516C1 |

| ВОДОРАСТВОРИМЫЙ ИНГИБИТОР-КОНСЕРВАНТ АТМОСФЕРНОЙ КОРРОЗИИ | 2009 |

|

RU2415969C1 |

| Ингибитор коррозии и способ его получения | 2019 |

|

RU2710700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2074219C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2086595C1 |

Предлагается способ получения нового ингибитора для защиты от коррозии стального скважинного оборудования и систем нефтесбора. Ингибитор получают смешиванием пекового концентрата с жирными кислотами таллового масла. После этого добавляют этилендиамин и проводят конденсацию в два этапа: первый - в течение 1 ч при температуре 100oC, а второй - в течение 2 ч при температуре 125-135oC. В продукт конденсации вводят ароматический сольвент и ацетон, полученную смесь выдерживают при температуре не выше 60oC в течение 1 ч и еще раз добавляют ароматический сольвент. Ингибитор представляет собой подвижную жидкость с температурой замерзания не выше минус 45oC. Ингибитор образует на металлической поверхности защитную фазовую пленку, проявляя высокую защитную эффективность (>85%) и обладает значительным последействием. 2 табл.

Способ получения ингибитора коррозии для защиты нефтепромыслового оборудования в двухфазных сероводородсодержащих средах путем смешения компонентов с последующей их конденсацией и введением в продукт конденсации ароматического сольвента, отличающийся тем, что вначале смешивают пековый концентрат и жирные кислоты таллового масла, затем добавляют этилендиамин, конденсацию ведут в два этапа: первый - в течение 1 ч при температуре 100oC, а второй - в течение 2 ч при температуре 125 - 135oC, после добавления ароматического сольвента дополнительно водят ацетон, полученную смесь выдерживают при температуре не выше 60oC в течение 1 ч и еще раз добавляют ароматический сольвент.

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ В ДВУХФАЗНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2086701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1997 |

|

RU2112079C1 |

| АКУСТИКО-РЕЗОНАНСНЫЙ ГАЗОАНАЛИЗАТОР | 0 |

|

SU286336A1 |

| US 4614600 A, 30.09.86 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| DE 3714856 A1, 14.06.83. | |||

Даты

1999-12-27—Публикация

1998-04-20—Подача