Изобретение относится к аккумуляторам теплоты и может быть использовано в технических устройствах, потребляющих тепловую энергию при неравномерном ее получении или расходовании, в частности в системе предпусковой подготовки транспортных средств (ТС) при пониженных температурах окружающего воздуха.

Аккумулятор теплоты (АТ), используемый для предпусковой подготовки ТС, должен способствовать надежному запуску двигателя внутреннего сгорания (ДВС) и разогреву салона при необходимости. Аккумулятор теплоты запасает энергию в процессе работы ДВС, сохраняет ее и отдает при запуске ТС. Запасание энергии происходит за счет скрытой теплоты фазового перехода теплоаккумулирующего состава (ТАС) в интервале рабочих температур системы охлаждения транспортного средства.

К применяемым на ТС аккумуляторам теплоты предъявляются жесткие требования, в том числе максимальная удельная энергоемкость (теплосодержание); широкий диапазон изменения рабочих температур; малые габариты и вес; автономность; минимальное потребление электроэнергии от источника тока транспортного средства; использование сбрасываемой ДВС теплоты для запасания энергии; малое время отдачи тепловой энергии теплоносителю; высокая надежность работы отдельных элементов и АТ в целом; низкая вероятность попадания ТАС в систему охлаждения ТС; высокая технологичность изготовления элементов конструкции и сборки АТ в заводских условиях; простота конструкции.

Известен аккумулятор теплоты (авторское свидетельство СССР N 857656, аналог), содержащий корпус, снабженный соответственно со стороны внутренней поверхности слоем теплоизоляции, в котором соосно корпусу размещен теплоаккумулирующий элемент, выполненный в виде блока параллельных рядов полых цилиндров, заполненных веществом, изменяющим свое агрегатное состояние в интервале рабочих температур.

Недостатками указанного выше технического устройства являются малая (отнесенная к объему) энергоемкость и относительно низкий коэффициент теплообмена. Основными причинами перечисленных недостатков являются форма (цилиндрическая) и поверхность (гладкая) теплоаккумулирующего элемента. Кроме того, в этой конструкции не решена задача, связанная с компенсацией внутренних усилий, возникающих в элементе при изменении объема ТАС в случае фазового перехода последнего.

Известен аккумулятор теплоты (Auto Motor und Sport, ФРГ, 1992, N8, с. 86-88, аналог), содержащий цилиндрический корпус с теплоизоляцией, входное и выходное отверстия, капсулы, представляющие собой плоские емкости и расположенные вдоль оси корпуса, которые заполнены ТАС (гидроксид бария), изменяющим свое агрегатное состояние в интервале рабочих температур системы охлаждения ДВС. Применение плоских капсул позволяет улучшить теплофизические характеристики АТ и облегчить задачу, связанную с компенсацией внутренних усилий, поскольку такая конструкция может деформироваться и нейтрализовать возможные усилия.

Недостатком известного АТ является усложнение конструкции, так как размещение плоских капсул прямоугольной формы вдоль оси корпуса требует применения нескольких типоразмеров капсул и специальных уплотнений в корпусе. Плоские капсулы имеют протяженные соединительные швы, а значит появляется вероятность их разгерметизации с тяжелыми последствиями для ТС, так как попадание гидроксида бария в теплоноситель системы охлаждения приводит к выходу из строя последней. Кроме того, процесс герметизации прямоугольных плоских капсул предполагает разработку и применение сложных технологических устройств.

Известен аккумулятор теплоты (прототип), содержащий теплоизолированный путем вакуумирования цилиндрический корпус, имеющий входное и выходное отверстия, к которым подключены впуская и выпускная трубы, размещенные в корпусе перпендикулярно к его продольной оси с образованием зазора относительно стенок капсулы, выполненные в виде кольцевых дисков, заполненные изменяющим агрегатное состояние в рабочем диапазоне температур ТАС и имеющие плоские поверхности, одна из которых в каждой капсуле снабжена выступами с заданным расположением и направлением выступов в одну сторону, и разделительные пластины, установленные в кольцевом зазоре между капсулами и корпусом. В этом техническом решении протяженность соединительного шва на единицу объема ТАС несколько уменьшена, а положительный эффект (увеличение удельной энергоемкости, повышение коэффициента теплообмена и упрощение конструкции) достигается за счет дополнительного количества ТАС, размещенного внутри выступов, за счет самих выступов, заполняющих частично пространство между соседними капсулами и интенсифицирующих теплообмен посредством турбулизации потока, за счет дополнительной площади обтекания выступов, за счет системы распределения потока теплоносителя, состоящей из впускной и выпускной труб, зазоров и разделительных пластин, и обеспечивающей одинаковое обтекание всех капсул за счет идентичности (один типоразмер) всех капсул.

Основным уязвимым элементом подобного АТ является капсула с ТАС. Проблема усугубляется еще и тем, что температура ТАМ при работающем ДВС достигается до 120oC, а при неработающем ДВС - до температуры окружающего воздуха, т. е. перепад температур внутри герметичных капсул может достигать до 150-160 градусов. Поэтому практическое применение таких капсул в АТ затруднено из-за отсутствия надежного способа одновременной герметизации заправленных при рабочей температуре (около 100oC) жидким ТАС капсул по внутреннему и внешнему швам. При этом наиболее сложной задачей является герметизация по внутреннему шву. Использование известных технологий герметизации подобных швов не позволяет добиться необходимой надежности работы АТ в отмеченных выше условиях их эксплуатации.

Кроме того, наличие центрального отверстия капсул уменьшает объем ТАС. Схема движения теплоносителя (через центральное отверстие капсул) довольно проста, однако приводит к тому, что поток теплоносителя в радиальном направлении имеет различные скорости из-за изменения проходного сечения. Последнее обстоятельство может увеличить неравномерность нагрева (охлаждения) ТАС в различных точках капсулы.

Таким образом, основными недостатками прототипа являются низкая технологичность изготовления капсул; относительно невысокая надежность работы АТ; относительно низкое удельное теплосодержание.

Цель изобретения - повышение надежности работы АТ и технологичности изготовления его элементов конструкции в заводских условиях, а также увеличение удельного теплосодержания АТ без ухудшения других характеристик последнего.

Данная цель достигается тем, что капсулы выполнены в виде сплошных дисков, которые объединены в типовые модули, образованные путем их размещения соосно на заданном расстоянии друг от друга и закрепления разделительными пластинами, при этом расстояние между капсулами фиксировано с помощью расположенных попарно на плоской поверхности их внешнего периметра дугообразных гидравлических преград, например резиновых прокладок соответствующей формы и одинаковой протяженности с образованием на каждой капсуле разновеликих просветов, соответственно расположенных друг над другом, причем на разделительных пластинах с внешней стороны выполнен дугообразный паз шириной, равной ширине кольцевого зазора, при этом пазы в модуле разнесены вокруг продольной оси корпуса на 180o и установлены в секторах расположения вышеуказанных просветов, а стягивающие разделительные пластины типового модуля штоки размещены в кольцевом зазоре в секторах расположения гидравлических преград и имеют размеры в радиальном направлении, равные расстоянию между корпусом и капсулами, при этом модули жестко закреплены между собой и корпусом, а высота гидравлических преград больше выступов капсул.

Положительный эффект достигается за счет использования капсул в виде диска без центрального отверстия и оригинальной системы распределения потока теплоносителя в АТ. При этом достоинства прототипа практически сохраняются, поскольку выступы, выполненные на плоской поверхности капсул, конструктивно остаются без изменений.

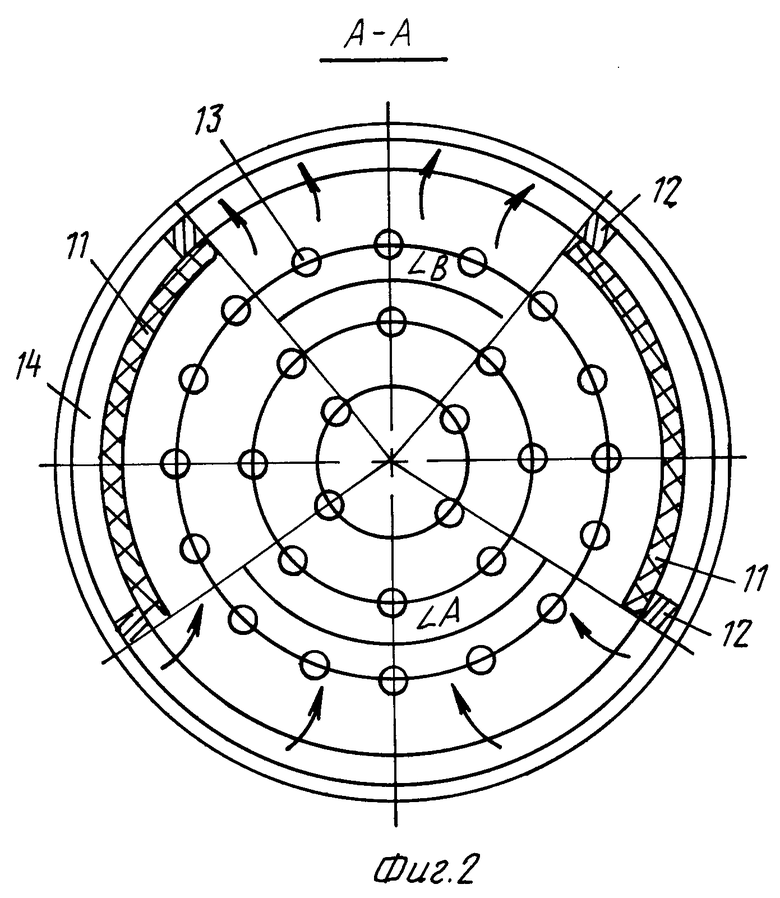

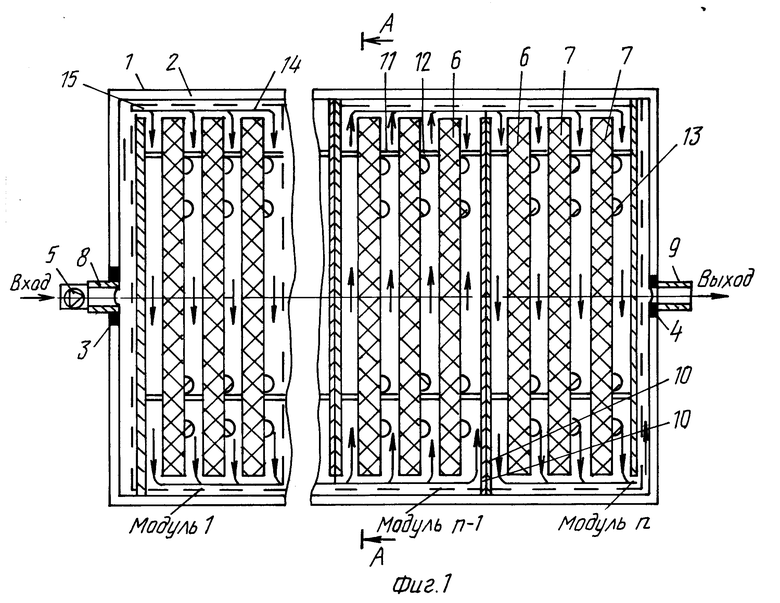

Заявляемая конструкция аккумулятора теплоты пояснена на фиг. 1 и фиг. 2 и представляет собой цилиндрический корпус 1 с вакуумной теплоизоляцией 2, входное 3 и выходное 4 отверстия, расположенные на продольной оси корпуса 1, насос 5 с электроприводом, капсулы 6 в виде сплошного диска с изменяющим агрегатное состояние в рабочем диапазоне температур ТАС 7, впускную 8 и выпускную 9 трубы, разделительные пластины 10, гидравлические преграды 11, штоки 12. На плоской поверхности капсул 6 размещены выступы 13, при этом капсулы 6 установлены перпендикулярно к оси корпуса 1 соосно выступами 13 в одну сторону. Между корпусом 1 и каждой капсулой 6 имеется кольцевой зазор 14. На плоской поверхности капсул 6 вдоль их внешнего диаметра (периметра) попарно размещены гидравлические преграды 11, причем преграды 11 имеют одинаковую протяженность, но образуют разновеликие просветы (угол А больше угла B, см. фиг. 2). Гидравлическая преграда 11 может быть выполнена из резиновой прокладки специальной формы и предназначена для фиксации расстояния между капсулами и формирования потока теплоносителя на данном участке. Теплоноситель поступает из кольцевого зазора 14 через большой просвет в пространство между капсулами и ограничиваемый гидравлическими преградами 11 в радиальном направлении попадает через малый просвет в кольцевой зазор противоположной стороны. На разделительных пластинах 10 с внешней стороны выполнен дугообразный паз 15 шириной, равной ширине кольцевого зазора 14, при этом пазы в модуле разнесены вокруг продольной оси корпуса 1 на 180o и находятся в секторах расположения вышеупомянутых просветов. Разделительные пластины 10 и пазы 15 предназначены для организации последовательно-параллельного потока теплоносителя (в модуле движение потока параллельное, а модули между собой гидравлически соединены последовательно). Капсулы 6 объединены в типовые модули, состоящие кроме капсул 6 из разделительных пластин 10, гидравлических преград 11, штоков 12. Штоки 12 установлены в секторах размещения гидравлических преград 11. Поскольку штоки 12 кроме стягивания пластин 10 выполняют функцию гидравлической преграды (ограничивают движение теплоносителя в кольцевом зазоре 14 по окружности), то его размеры равны расстоянию между корпусом 1 и капсулами 6. Модульное исполнение упрощает конструкцию АТ и облегчает его сборку в заводских условиях. Высота гидравлических преград может выбираться оптимальной и превышает высоту выступов 13. Это обстоятельство позволяет плоским стенкам капсул 6 деформироваться при фазовом переходе ТАС свободно.

Заявляемая конструкция АТ работает следующим образом. При аккумулировании тепловой энергии теплоноситель, нагретый в рабочем диапазоне температур, через впускную трубу 8 подается насосом 5 внутрь корпуса 1 и заполняет часть пространства кольцевого зазора 14 первого модуля (на фиг. 1 движение потока теплоносителя показано стрелками). Затем, встречая преграду в виде разделительной пластины 10 первого и второго модулей (на фиг. 1 не показана), поступает в пространство между капсулами 6, где происходит интенсивный теплообмен между теплоносителем и ТАС 7. Далее теплоноситель заполняет пространство кольцевого зазора 14 второго модуля, поскольку в разделительных пластинах 10 этих модулей в данном секторе выполнен паз 15. Из-за наличия преграды в виде пластин 10 второго и третьего модулей поток теплоносителя изменяет свое направление и омывает поверхности капсул 6 второго модуля. Дальнейшее движение теплоносителя происходит аналогично. Такая система распределения потока позволяет выбирать необходимое значение гидросопротивления АТ. Кроме того, на входе потока гидравлические преграды 11 образуют больший просвет, чем на выходе, что улучшает обтекаемость капсул 6 теплоносителем. Обтекаемость капсул 6 улучшается и из-за деформации стенок капсул 6, так как при этом жидкость вытесняется частично в периферийную область.

Турбулизированный выступами 13 теплоноситель эффективно нагревает ТАС 7 и расплавляет его, а запасенная в капсулах 6 теплота сохраняется за счет вакуумной теплоизоляции 2. В случае необходимости использования запасенной теплоты процесс идентичен. Во входное отверстие 3 через впускную трубу 8 насосом 5 подается теплоноситель, последний отбирает запасенную теплоту от ТАС 7, который затвердевает, и нагретый теплоноситель через выходное отверстие 4 и выпускную трубу 9 выходит наружу. Этот процесс длится до тех пор, пока температуры ТАС 7 и теплоносителя не сравняются.

Такая конструкция позволяет увеличить теплосодержание, поскольку при прочих равных условиях увеличивается объем ТАС за счет исключения центрального отверстия в капсулах. Повышается технологичность изготовления капсул в заводских условиях, так как герметизация сплошных дисковых капсул не вызывает особых трудностей (например, герметизация банок с консервированными рыбными или другими продуктами). Повышается и надежность работы АТ из-за уменьшения протяженности соединительного шва и исключения центрального отверстия, герметизация которого составляет наиболее сложную и ненадежную технологическую операцию. При этом достоинства прототипа практически сохраняются, поскольку выступы на поверхности капсул конструктивно не претерпевают изменений. Также не изменяются размеры капсул и теплоизолированного корпуса.

Примером использования АТ может быть его применение в системе предпусковой тепловой подготовки ДВС автомобиля. При движении автомобиля охлаждающая жидкость, например тосол (теплоноситель), разогревает ТАС из гидроксида бария (Tплав= 78oC, скрытая теплота плавления равна 305 кДж/кг). Во время стоянки автомобиля запасенная теплота сохраняется, а при запуске автомобиля при отрицательной температуре окружающего воздуха до минус 40oC насос с электроприводом прокачивает охлаждающую жидкость через АТ и двигатель. При этом двигатель нагревается и запускается. Возможен и обогрев салона автомобиля.

Таким образом, в заявляемой конструкции увеличено теплосодержание АТ, повышены технологичность изготовления элементов конструкции в заводских условиях и надежность работы всего аккумулятора теплоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| АККУМУЛЯТОР ТЕПЛОТЫ | 1996 |

|

RU2121630C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1997 |

|

RU2121631C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 2001 |

|

RU2206836C2 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1997 |

|

RU2145404C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 2001 |

|

RU2215948C2 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1996 |

|

RU2128315C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ - ТЕРМОС | 1998 |

|

RU2155916C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2128291C1 |

| КОСМИЧЕСКИЙ АППАРАТ | 2000 |

|

RU2192370C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2128828C1 |

Изобретение предназначено для систем предпусковой подготовки транспортных средств при пониженных температурах окружающего воздуха. Аккумулятор теплоты содержит размещенные перпендикулярно к продольной оси корпуса капсулы, заполненные изменяющим агрегатное состояние в рабочем диапазоне температур теплоаккумулирующим составом и имеющие плоские поверхности, одна из которых в каждой капсуле снабжена выступами с заданным расположением и с направлением выступов в одну сторону, разделительные пластины и гидравлические преграды. Капсулы выполнены в виде сплошного диска, объединены в типовые модули с образованием соответствующего устройства для организации потока теплоносителя и фиксации оптимального расстояния между капсулами. Такое выполнение аккумулятора повышает его надежность и увеличивает удельное теплосодержание. 2 ил.

Аккумулятор теплоты, содержащий теплоизолированный путем вакуумирования цилиндрический корпус, имеющий входное и выходное отверстие, к которым подключены впускная и выпускная трубы, размещенные в корпусе перпендикулярно к его продольной оси с образованием зазора относительно стенок капсулы, заполненные изменяющим агрегатное состояние в рабочем диапазоне температур теплоаккумулирующим составом и имеющие плоские поверхности, одна из которых в каждой капсуле снабжена выступами с заданными расположением и с направлением выступов в одну сторону, и разделительные пластины, установленные в кольцевом зазоре между капсулами и корпусом, отличающийся тем, что капсулы выполнены в виде сплошных дисков, которые объединены в типовые модули, образованные путем их размещения соосно на заданном расстоянии друг от друга и закрепления разделительными пластинами, при этом расстояние между капсулами фиксировано с помощью расположенных попарно на плоской поверхности вдоль их внешнего периметра дугообразных гидравлических преград, например, резиновых прокладок одинаковой протяженности с образованием на каждой капсуле двух разновеликих просветов, расположенных соответственно друг над другом, причем на каждой разделительной пластине с внешней стороны выполнен дугообразный паз шириной, равной ширине кольцевого зазора, при этом пазы в модуле разнесены вокруг продольной оси на 180o и установлены в секторах расположения вышеупомянутых просветов, а стягивающие разделительные пластины типового модуля штоки размещены в кольцевом зазоре в секторах расположения гидравлических преград и имеют размеры в радиальном направлении, равные расстоянию между корпусом и капсулами, а модули жестко закреплены между собой и корпусом, при этом высота гидравлических преград превышает высоту выступов капсул.

| SU, авторское свидетельство 857656, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аккумулятор теплоты чертеж TPI-00-000-ОСБ, ЦСКБ, Самара 1993, фиг.1. | |||

Авторы

Даты

1998-11-20—Публикация

1995-09-11—Подача