Изобретение относится к теплотехнике и может быть использовано в системах отопления и горячего водоснабжения зданий различного назначения, а также может быть использовано и в других отраслях промышленности.

Известен теплообменник, содержащий пучок труб, размещенных в наружном цилиндрическом корпусе и подключенных к коллекторным камерам, выполненным с перегородками для организации многоходового движения трубной среды. Коллекторные камеры образованы стенками кожуха к фланцам которого с помощью болтов прикреплена крышка [1].

Известен также теплообменник, содержащий пучок труб, закрепленных концами в трубных досках. Трубный пучок установлен в кожухе с помощью крепежных приспособлений и сообщен с коллекторами, выполненными в форме цилиндров, примыкающих с противоположных сторон к кожуху и снабженных перегородками для организации многоходового движения среды [2].

Недостатками известных устройств является высокая удельная металлоемкость и сложность проведения монтажно-демонтажных работ.

Известен также теплообменник, содержащий пакет теплообменных секций, последовательно соединенных между собой. Каждая секция содержит пучок теплообменных труб, заключенных в кожух и подключенных к коллекторным камерам трубной среды, а кожухи секций закреплены торцами в стенках коллекторных камер межтрубной среды, причем коллекторные камеры скреплены фланцами с противоположных сторон с трубной доской посредством резьбовых соединений. В коллекторных камерах расположены перегородки для организации многоходового движения среды [3].

Это устройство является наиболее близким по технической сущности к предлагаемому техническому решению.

Недостатком этого теплообменника является трудоемкость при демонтаже и монтаже в исходное положение коллектора трубного пространства в процессе частичной разборки теплообменника для очистки теплообменных труб от накипи и шлама, а также высокая удельная металлоемкость.

Целью изобретения является снижение трудоемкости демонтажа и монтажа коллекторной камеры трубной среды путем ее шарнирного крепления к фланцам. Для снижения металлоемкости теплообменника к коллекторам подключают дополнительные сообщенные между собой секции, образующие контур, работающий как независимый теплообменник по одной или двум средам. В теплообменниках большой мощности, имеющих трубную доску большого диаметра, в ее центральной части выполняют дополнительное жесткое крепление к стенкам коллектора межтрубной среды во избежание прогиба трубной доски под действием давления, что дает возможность снизить толщину трубной доски.

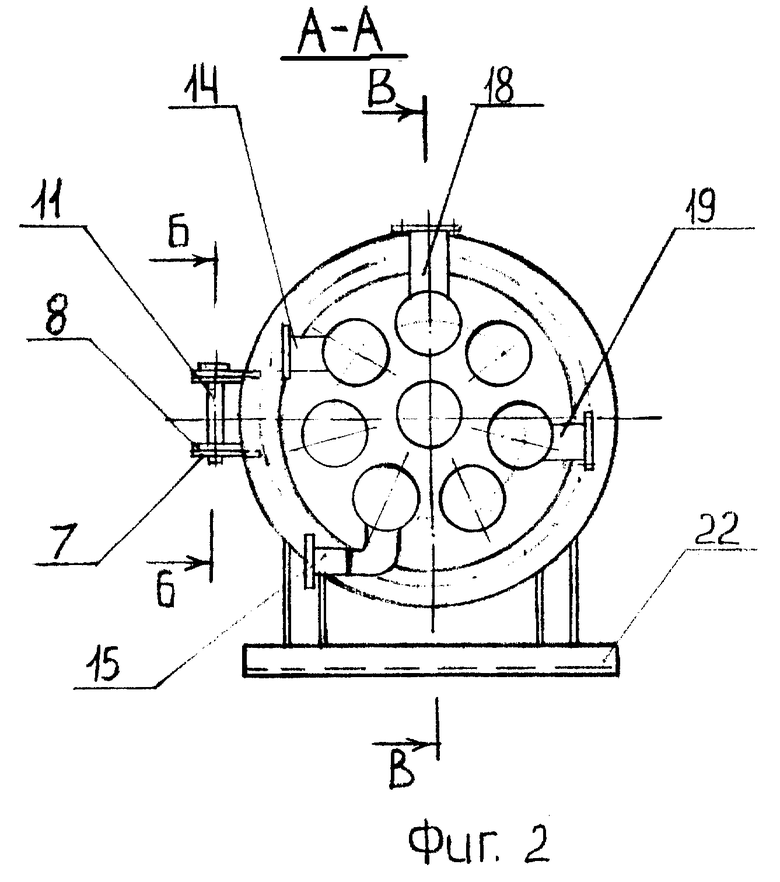

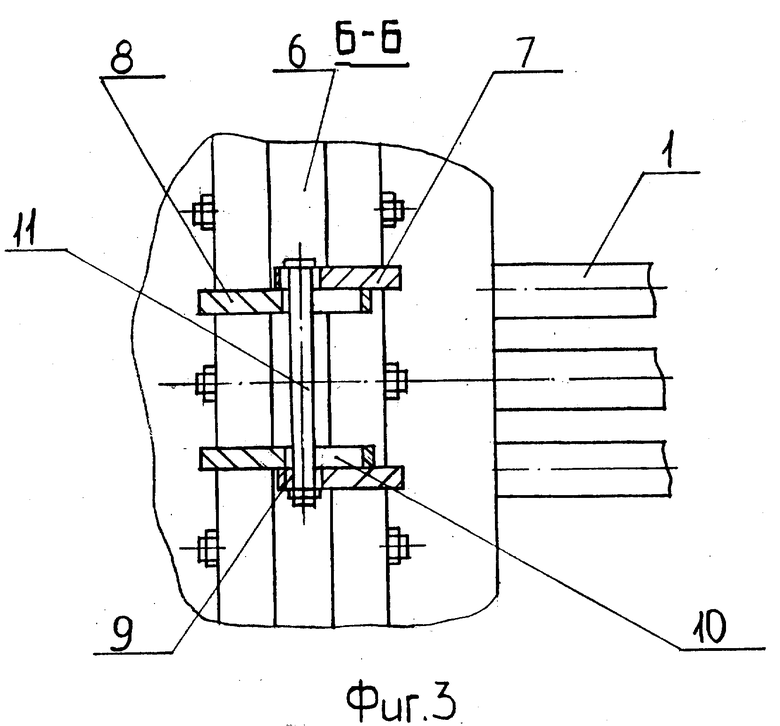

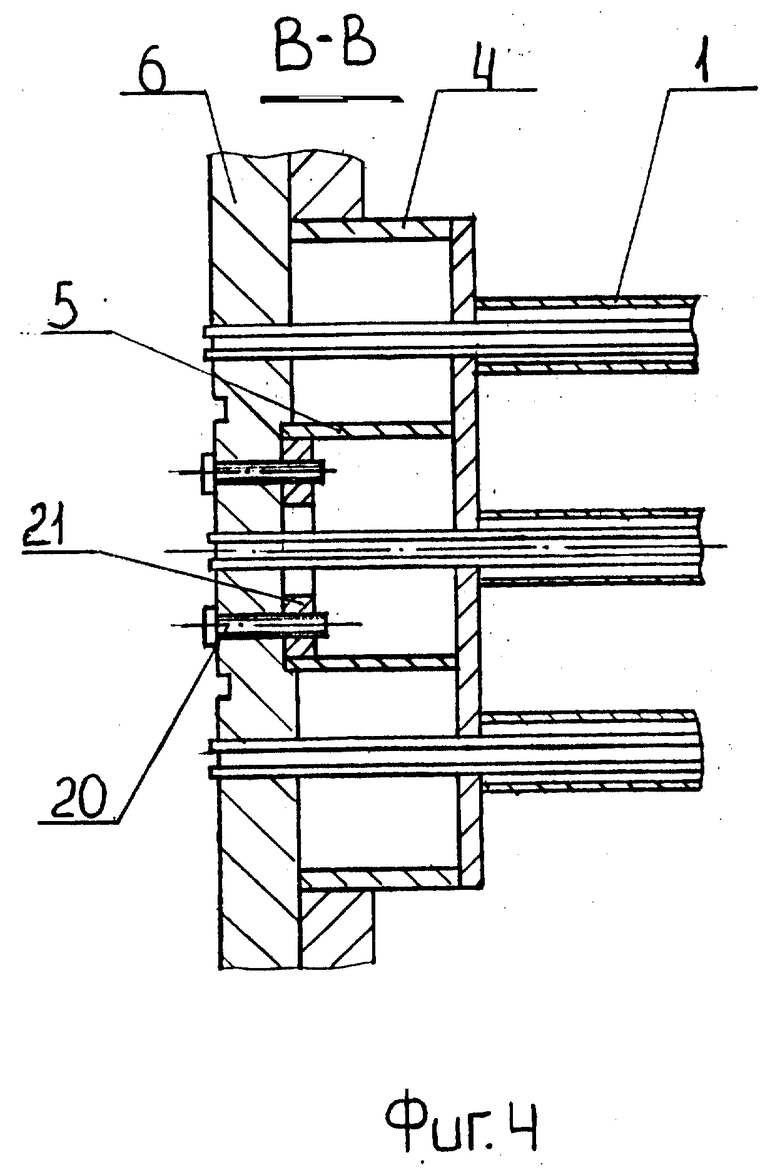

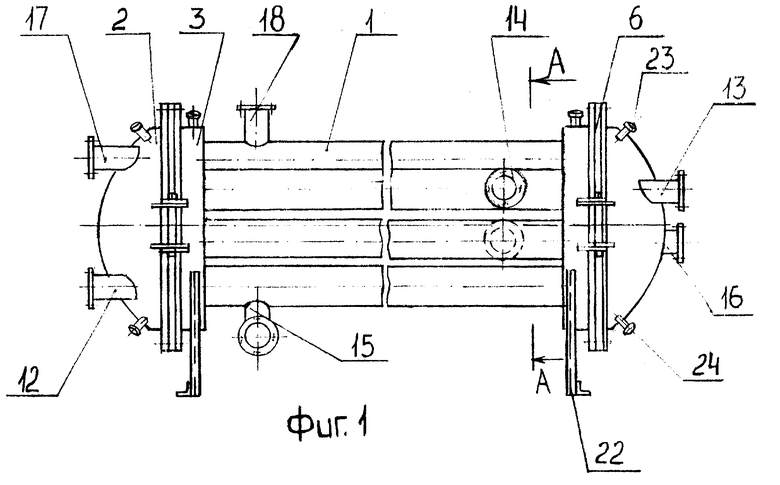

На фиг. 1 изображен общий вид теплообменника; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - шарнирное устройство коллекторной камеры трубной среды (сечение по Б-Б на фиг. 2); на фиг. 4 - узел крепления трубной доски к коллектору межтрубной среды (сечение по В-В на фиг. 2).

Теплообменник содержит идентичные теплообменные секции 1, выполненные в виде заключенных в цилиндрические кожухи пучков теплообменных труб, подключенные к общим коллекторным камерам трубной среды 2 и межтрубной среды 3, каждая из которых выполнена в виде коаксиально расположенных внешнего цилиндра 4 и внутреннего цилиндра 5.

Между цилиндрами 4, 5 расположены перегородки для организации многоходового движения среды. Коллекторные камеры 2 и 3 разделены между собой трубной доской 6, в отверстиях которой закреплены трубы всех теплообменных секций 1.

Кожухи секций 1 закреплены концами в стенке коллекторной камеры межтрубной среды 3. Коллекторная камера трубной среды 2 снабжена шарнирным устройством для углового перемещения относительно плоской трубной доски 6, которое состоит из двух пар кронштейнов 7 и 8, перпендикулярных этой плоскости. Одна пара кронштейнов 7 закреплена на фланце коллекторной камеры межтрубной среды 3, а другая пара кронштейнов 8 - на фланце коллекторной камеры трубной среды 2. На кронштейнах 7 выполнено отверстие 9 круглой формы, а на кронштейнах 8 - отверстие 10 овальной формы. Через отверстия 9, 10 проходит цилиндрическая ось 11, вокруг которой обеспечивается вращательное движение коллекторной камеры трубной среды 2, а ее перемещение относительно продольной оси теплообменника обеспечивается за счет перемещения кронштейнов 8 относительно оси 11 в отверстиях 10.

Секции 1 могут образовывать один или несколько независимых контуров среды за счет выполнения части перегородок коллекторных камер 2, 3 с окнами для перетока среды, а другой части перегородок - сплошными. Контуры образованы частью последовательно сообщенных секций 1, имеют свои индивидуальные патрубки 12, 13, 14 и 15 для входа и выхода трубной и межтрубной среды первого контура и патрубки 16, 17, 18 и 19 сред второго контура.

Трубная доска 6 крепится в центральной части болтами 20 к кольцевой пластине 21 внутреннего цилиндра 5 коллекторной камеры межтрубного пространства 3. Могут быть использованы и другие резьбовые соединения. Теплообменник имеет вертикальные опоры 22, закрепленные к коллекторным камерам 3.

Диаметры патрубков 14 и 18 для входа межтрубной среды и патрубков 15 и 19 выхода межтрубной среды составляет 0,6-0,85 диаметра кожуха секции 1, а диаметры патрубков 12, 13, 16, 17 трубной среды составляет 0,4-0,7 диаметра кожуха секции 1.

Коллекторные камеры 2 и 3 имеют в верхней части штуцера 23 для выпуска воздуха и расположенные в нижней части штуцера 24 для спуска воды.

В процессе работы теплообменника среда трубного пространства последовательно проходит через подводящие патрубки 12, 16 в коллекторную камеру 2 через трубы теплообменной секции 1 поступает в противоположную коллекторную камеру 2, затем через окна в перегородке этой камеры поступает в трубы следующей теплообменной секции 1 и затем аналогичным образом проходит через трубы всех секций, входящие в контур, и выходит в патрубки 13, 17 для выхода трубной среды.

Межтрубная среда также через патрубки 14, 18 входа межтрубной среды подводится в межтрубное пространство секции 1, поступает в коллекторную камеру 3 межтрубной секции, через окна в перегородке камеры поступает в следующую секцию 1 контура. Пройдя все секции контура, среда выводится из теплообменника по патрубкам 19, 15.

В процессе эксплуатации теплообменника на внутренней поверхности теплообменных труб образуется накипь и шлам, для удаления которых производится периодическая очистка.

Для проведения очистки труб производят демонтаж коллекторной камеры 2, в процессе которого откручивают болты, посредством которых фланцы коллекторной камеры 2 крепятся к периферийным участкам трубной доски 6, затем перемещают камеру 2 и с закрепленными на ней кронштейнами 8 вдоль продольной оси теплообменника на расстояние, равное длине отверстия 10, и поворачивают камеру относительно оси 11, открывая доступ к теплообменным трубам секций 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1996 |

|

RU2133004C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1997 |

|

RU2109241C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2153642C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2021 |

|

RU2780572C1 |

| Многоходовой теплообменник | 1990 |

|

SU1749682A1 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2489663C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386095C2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| МНОГОХОДОВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2011945C1 |

| Трубчатый теплообменный аппарат с модульным коллектором на высокие давления (варианты) | 2020 |

|

RU2744741C1 |

Использование: в системах отопления и горячего водоснабжения, а также в других отраслях промышленности. Сущность изобретения: теплообменник содержит идентичные теплообменные секции 1, состоящие из заключенного в кожух пучка теплообменных труб, которые подключены к общим коллекторам трубного и межтрубного пространства. Коллекторная камера трубной среды 2 снабжена шарнирным устройством, позволяющим ей в процессе демонтажа теплообменника для очистки труб поворачиваться относительно трубной доски 6. Теплообменные секции, подключенные к коллекторным камерам 2 и 3, могут образовывать один или несколько независимых контуров сред, имеющих индивидуальные патрубки входа и выхода сред. Для избежания прогибов при работе теплообменника и снижения металлоемкости трубная доска 6 может быть закреплена в центральной части резьбовыми соединениями к кольцевой пластине внутреннего цилиндра коллекторной камеры межтрубного пространства 3. В верхней части коллекторных камер может быть расположен штуцер для выпуска воздуха, а в нижней части - штуцер для спуска воды. Предложенное выполнение теплообменника позволяет снизить металлоемкость и трудоемкость демонтажа и монтажа коллекторных камер. 4 з.п. ф-лы, 4 ил.

| GB, патент 1434754, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| FR, заявка 2139076, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| SU, авторское свидетельство 1749682, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-11-20—Публикация

1995-12-18—Подача