Изобретение относится к измерительной и испытательной технике, в частности к способу измерения момента инерции твердых тел.

Широко известны способы определения момента инерции изделий с использованием математического и физического маятника, заключающиеся в подвешивании тела, создании затухающих колебаний этого тела вокруг вертикальной оси или точки подвеса и вычисления момента инерции по периоду крутильных колебаний или качаний испытуемого тела [1]. Основными недостатками их являются относительно высокая трудоемкость точных методов, необходимость демонтажа машины в случае определения момента инерции вращающейся части (ротора), недостаточность учета некоторых факторов трения и использования стандартной аппаратуры в процессе измерения, зависимость точности от условий эксперимента, необходимость балансировки и предварительно точного определения центра масс изделия и его расстояния до точки подвеса. Известен также способ определения момента инерции изделия, заключающийся в закреплении изделия на одном конце упругого элемента при жесткой заделки второго его конца, повороте изделия на определенный угол с последующей фиксацией, а затем освобождение подвижной части с целью создания затухающих колебаний, последующей регистрацией периодов и вычислением момента инерции изделия по соответствующей формуле или градуировочной зависимости. Основными недостатками описанного способа и реализованного в устройстве [2] являются также относительная трудоемкость процесса измерения, необходимость соосного базирования установки с испытуемым изделием, предварительного расчета момента инерции упругого элемента и крепежных деталей, влияние на точность измерения неоднозначности в определении периода при затухающем процессе колебаний.

Известный способ определения момента инерции изделия, выбранный в качестве прототипа [3], заключается в том, что в замкнутой электромеханической системе (ЭМС) поочередно возбуждают незатухающие автоколебания платформы с изделием, определяют частотомером 7 периоды автоколебаний T1 и T, соответствующие колебаниям платформы с изделием и без изделия, а момент инерции изделия рассчитывают по формуле

J1 = (k/4π)(T

где

k - коэффициент передачи цепи вал-двигатель.

Основными недостатками этого способа являются необходимость измерения в автоколебательном режиме, что требует для его осуществления канала обратной связи с блоком коррекции 5 [3], недостаточная точность из-за непостоянства коэффициента передачи k, зависящего от частоты автоколебаний и параметров ЭМС (в частности, момента инерции), зависимости частоты автокобеланий от диссипативных характеристик системы, которые при известном способе не контролируются.

Целью предлагаемого изобретения является упрощение технической реализации, уменьшение трудоемкости и повышение точности определения момента инерции изделий.

Поставленная цель достигается тем, что в известном способе определения момента инерции изделий, заключающемся в создании незатухающих периодических механических колебаний в электромеханической системе с электродвигателем переменного тока и активным ротором, устанавливают определенную жесткость электродвигателя путем подключения одной из его обмоток статора к источнику постоянного тока, создают вынужденные механические колебания подключением другой обмотки статора к регулируемому источнику переменного тока, измеряют частоту и амплитуду механических колебаний и вычисляют момент инерции по формуле

а в случае неявнополюсного активного ротора электродвигателя измерительной установке по уравнению

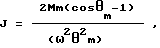

J = 2Mm(cosθm - 1)/(ω2θ

где

θm, ω - соответственно амплитуда и частота механических колебаний;

Mm - максимальный момент двигателя.

Сравнение заявляемого решения с прототипом показывает, что этот способ отличается от известного тем, что устанавливают с помощью источника постоянного тока определенную жесткость электродвигателя, создают вынужденные установившиеся механические колебания регулируемых источником переменного тока, измеряют амплитуду и частоту этих колебаний, а момент инерции изделия определяют по формуле (2) или (2'). При этом нет необходимости в двух автоколебательных режимах, а требуемая информация получается при измерениях в одном установившемся и вынужденном движении ЭМС. Отсутствие канала обратной связи с блоком коррекции 5, установочных механических работ в процессе испытания в сочетании с относительной простотой воспроизводимости эксперимента приводят к упрощению технического исполнения измерительных электроприводов рассматриваемого назначения и уменьшению трудоемкости из-за проведения измерения необходимых параметров для вычисления моментов инерции в одном опыте. А поскольку в соотношения (2) и (2') не входит переменный коэффициент передачи k, то это приводит к повышению точности измерения момента инерции.

Реализация заявляемого способа поясняется с помощью устройства, приведенного на чертеже.

Устройство содержит генератор механических колебаний 1, систему управления и измерения 2. Генератор 1 выполнен на базе электрической машины переменного тока с системой фаз на статоре 1' с платформой, представленной в этом варианте ротором 1'' с валом 3, на котором закрепляется испытуемое изделие 4. Система управления и измерения 2 включает регулируемый источник переменного тока 5, источник постоянного тока 6, а также измерители частоты 7 и амплитуды 8.

Устройство работает следующим образом. Подключением одной из обмоток статора 1' к источнику постоянного тока 6 устанавливают определенную жесткость электродвигателя, ориентируя его ротор 1'' в нулевое положение. Затем на вторую обмотку статора 1' подводят питание от источника переменного тока 5 для создания незатухающих колебаний ротора или ротора вместе с платформой и изделием относительно нулевого положения. Этим же источником [5] выбирают необходимый частотный и амплитудный вынужденный режим с целью получения устойчивых и стабильных колебаний. Как известно [4], при колебательном движении ЭМС ее кинетическая и потенциальная энергии непрерывно меняются, причем в этом процессе происходит непрерывный переход кинетической энергии в потенциальную и обратно, но сумма их остается при этом постоянной.

Когда ротор электродвигателя без изделия или с изделием проходит положение равновесия θ = 0, здесь θ - угол поворота ротора относительно устойчивого положения, задаваемого источником постоянного тока, потенциальная энергия обращается в нуль, а кинетическая максимальна и равна полной согласно закону сохранения энергии

E = Jϑ2/2 = Jω2θ

в случае колебательного движения θ = Omcosωt. Если ротор доходит до одного из своих крайних положений θ = ∓Om, то скорость ϑ = 0,, кинетическая энергия обращается в нуль, а потенциальная максимальна и равна полной.

Потенциальная энергия ЭМС, используемой в предлагаемом методе, вызвана взаимодействием активного ротора электродвигателя с постоянным магнитным полем статора, создаваемым источником постоянного тока. Это взаимодействие характеризуется квазиупругим моментом M(θ), значение которого условимся отсчитывать от положения равновесия ЭМС, т.е. считая Eпот=0 при θ = 0. Тогда потенциальная энергия при угле поворота ротора θ = θm

Приравнивая уравнения (3) и (4), получим искомый момент инерции

В случае выполнения генератора с использованием синхронного двигателя с одинаковыми магнитными проводимостями по продольной и поперечной осям и учете основной гармонии магнитного поля [5]

M(θ) = Mmsinθ, (6)

где

Mm - максимальный синхронизирующий момент.

Поэтому согласно (4)

Eпот = Mm(cosθm - 1) (7)

и момент инерции

J = 2Mm(cosθm - 1)/(ω2θ

Следовательно, по параметрам колебаний (частоте и амплитуде 0), определяемым измерителями 7 и 8, рассчитывают момент инерции ротора двигателя Jдв или ротора вместе с платформой в соответствии с формулами (5) или (8).

Затем устанавливают испытуемое изделие и аналогичным образом находят суммарный момент инерции всей подвижной части JΣ. Тогда момент инерции изделия Jиз = JΣ - Jдв. Но, как правило Jдв вместе с платформой для конкретной измерительной установки заранее определяют описанным здесь способом, поэтому измерение Jиз сводится к проведению одного эксперимента и вычислению JΣ по уравнениям (5) или (8), являющихся основными расчетными соотношениями при измерении моментов инерции различных изделий.

Использование предлагаемого способа позволяет упростить техническое исполнение измерительных электроприводов описанного назначения из-за проведения эксперимента в вынужденном режиме колебаний, т.е. без применения канала обратной связи с блоком коррекции. Причем измерения производятся на одной частоте при установившейся амплитуде, что повышает точность определения J. Значения этих величин выбираются сравнительно просто источником переменного тока в зависимости от конкретного объекта исследования и используемой стандартной измерительной аппаратуры. А так как вычисление момента проводится по результатам измерений параметров колебаний в одном опыте, а воспроизводимость их значений не вызывает изменений факторов, влияющих на величины замеряемых параметров движения, то это приводит к снижению трудоемкости эксперимента и повышению эффективности ряда научно-исследовательских работ по созданию новых машин и механизмов.

Источники информации

1. Гернет М. М. Ратобыльский И.И. Определение моментов инерции. - М.: Машиностроение, 1969.

2. Потапов Л.А., Зотин В.Ф. Устройство для определения моментов инерции изделий. А.с. N 1155568 СССР. - Опубл. в Б.И. 1985, 18.

3. А. с. N 1755080 (СССР). Устройство для определения моментов инерции изделий /Копейкин А.И., Галас В.П.

4. Пановко Я. Г. Введение в теорию механических колебаний. - М.: Наука 1991.

5. Ивоботенко Б.А. и др. под общей ред. Чиликина М.Г. Дискретный электропривод с шаговыми двигателями. - М.: Энергия, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗОНАНСНЫЙ СПОСОБ ИЗМЕРЕНИЯ МОМЕНТОВ ИНЕРЦИИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2077036C1 |

| Способ возбуждения механических автоколебаний | 2019 |

|

RU2725897C1 |

| СПОСОБ ИЗМЕРЕНИЯ МОМЕНТА ИНЕРЦИИ ТЕЛА | 2000 |

|

RU2172936C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ИНЕРЦИИ ИЗДЕЛИЙ | 1992 |

|

RU2057307C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПОДШИПНИКОВ | 2005 |

|

RU2284019C1 |

| СПОСОБ ИЗМЕРЕНИЯ МОМЕНТА ИНЕРЦИИ ТВЕРДОГО ТЕЛА | 1991 |

|

RU2009455C1 |

| КОЛЕБАТЕЛЬНЫЙ ЭЛЕКТРОПРИВОД | 1992 |

|

RU2006173C1 |

| Устройство для определения моментов инерции изделий | 1989 |

|

SU1755080A1 |

| Способ управления синхронным двигателем в режиме колебаний | 2019 |

|

RU2706340C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ДИССИПАТИВНЫХ ХАРАКТЕРИСТИК ПАР ТРЕНИЯ | 2008 |

|

RU2360231C1 |

Изобретение относится к области измерительной и испытательной техники и может быть использовано для определения моментов инерции J относительно оси вращения, поворота различных по форме твердых тел. Испытуемое изделие закрепляют на активном роторе электродвигателя переменного тока. С помощью источника постоянного тока и регулируемого источника переменного тока, подключенных к обмоткам статора электродвигателя, создают вынужденные незатухающие механические колебания. Измеряют частоту и амплитуду колебаний в образованной электромеханической системе, по которым вычисляют искомый J. Изобретение обеспечивает снижение трудоемкости эксперимента, а также позволяет упростить измерительный электропривод и повысить точность определения. 1 ил.

Энергетический способ измерения моментов инерции изделий, заключающийся в создании незатухающих периодических колебаний в электромеханической системе с электродвигателем переменного тока, на активном роторе которого закрепляется испытуемое изделие, отличающийся тем, что ориентируют ротор электродвигателя путем подключения одной из обмоток его статора к источнику постоянного тока, создают вынужденные механические колебания подключением другой обмотки статора к регулируемому источнику переменного тока, измеряют частоту и амплитуду механических колебаний и вычисляют момент инерции по формуле

а в случае неявнополюсного активного ротора электродвигателя измерительной установки - по формуле

где θm, ω - соответственно амплитуда и частота механических колебаний;

Mm - максимальный момент двигателя.

| Устройство для определения моментов инерции изделий | 1989 |

|

SU1755080A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ПАРАМЕТРОВ | 0 |

|

SU362215A1 |

| Устройство для определения моментов инерции изделий | 1983 |

|

SU1155568A1 |

Авторы

Даты

1998-11-20—Публикация

1995-02-13—Подача