Изобретение относится к проверке динамоэлектрической машины, которая содержит статор и ротор, причем ротор относительно главной оси является примерно круглоцилиндрическим, расположен с возможностью вращения вокруг главной оси с оставлением зазора (который обычно независимо от имеющейся в машине газовой атмосферы и установленной системы охлаждения обозначают как "воздушный зазор") в примерно круглоцилиндрической относительно главной оси выемке статора, причем для приведения проверки в зазор между статором и ротором вводят соответствующие средства, то есть оптические, акустические и/или механические инструменты, а также лампы, захваты и тому подобное.

Обеспечение безупречной работы динамоэлектрической машины, в частности большой динамоэлектрической машины, например турбогенератора, а также своевременное установление начинающейся ошибочной работы такой машины требуют регулярных, повторяющихся с интервалами от нескольких месяцев до нескольких лет проверок, причем постоянно должны предприниматься многообразные исследования и испытания. Возможным испытанием в этой связи является визуальная проверка соответствующих доступных поверхностей компонентов машины, в частности поверхностей статора и ротора. Дальнейшие возможные испытания охватывают ультразвуковую проверку компонентов с помощью различных способов, а также различные испытания намагничиваемости имеющихся в каждой динамоэлектрической машине ферромагнитных компонентов, например ярем из шихтованных стальных листов в статорах. Для таких испытаний, например, может определяться и оцениваться воздействие на ярмо слабых и локально ограниченных магнитных полей. Следует указать также на механические испытания, в частности испытания на прочность и испытания на трещины. Не в последнюю очередь желательными являются возможности извлечения из машины мелких деталей, например таких, как развинтившиеся болты или тому подобное.

Обычные методы для проверки динамоэлектрической машины соответственно требуют удаления ротора, что, в частности, в больших динамоэлектрических машинах, отдаваемые или соответственно потребляемые мощности которых типично составляют порядка более 50 МВт, отнимает в высшей степени много времени и связано с большими затратами. Чтобы по возможности избежать таких требующих больших затрат работ по демонтажу, известно устройство, которое позволяет в большой динамоэлектрической машине протягивать через зазор между статором и ротором инструментальную платформу, которая движется по направляющим шинам или направляющим тросам, проложенным через зазор от одного конца большой машины к другому. Вследствие обычных размеров больших динамоэлектрических машин инструментальную платформу не удается, однако, ни удерживать свободной от вибраций, ни позиционировать с особой точностью. Кроме того, инструментальная платформа в зазоре может перекашиваться и заклиниваться, после чего ее следовало бы извлекать не без повышенного риска для проверяемой машины и едва ли без крайне сложного вынимания ротора из статора. Поэтому применение этого устройства является так или иначе проблематичным.

Из патента США US-PS 4255762 известно устройство для проверки труб, в котором зонд с оптической системой проверки на несущей консоли вводится в подлежащую проверке трубу. Такое устройство является применимым в динамоэлектрических машинах только с учетом недостатков, так как вследствие обычных размеров подлежащих проверке зазоров необходимые несущие консоли вряд ли могут использоваться без вибраций и с исключением столкновений со статором или ротором.

Проверка динамоэлектрической машины в зазоре между статором и ротором наряду с соответствующим устройством исходит из патента США US-PS 4889000. При этом на роторе монтируется входящее по типу шины в зазор перемещающее устройство, которое может перемещаться вокруг ротора на цепях. На этой шине расположен носитель инструментов, который может двигаться через зазор и который несет различные средства для проведения проверки. Проблематичным для этого устройства является то, что на ярме необходимы специальные пазы для удержания и направления носителя инструментов, а также фиксации шины на роторе.

Изобретение должно сделать возможным проверку динамоэлектрической машины в зазоре между статором и ротором, причем средства для проведения проверки должны вводится в зазор надежно и без вибраций, а также, в частности, на расстоянии порядка нескольких метров и перемещаться там и быть точно позиционируемыми без необходимости сложных направляющих устройств и причем должен исключаться всякий риск, для чего при появившейся во время проверки ошибки в работе для извлечения примененных устройств проверяемая машина должна разбираться на части.

Для решения этой задачи предлагается носитель инструментов для проверки динамоэлектрической машины. Носитель инструментов содержит средства для проведения проверки динамоэлектрической машины, а также множество роликов, которые в плоскости, перпендикулярной к главной оси носителя инструментов, смещены относительно друг друга и каждый из которых выполнен с возможностью вращения вокруг соответствующей оси вращения. Ось вращения направлена в основном перпендикулярно к главной оси носителя инструментов. Носитель инструментов согласно изобретению содержит кольцеобразно охватывающую ось носителя рамную часть, на которой закреплены средства для проведения проверки динамоэлектрнической машины, а также ролики.

Согласно изобретению носитель инструментов находит применение для проверки динамоэлектрической машины, причем носитель инструментов вводят в зазор между статором и ротором так, что рамная часть охватывает ротор и ролики катятся по выемке статора.

Средства для проверки динамоэлектрической машины являются выбираемыми из большого множества оптических, акустических и механических инструментов для проведения проверки, а также из большого множества вспомогательных устройств, таких как, например, лампы, захваты и другие гидравлические или пневматические устройства и манипуляторы. Примеры для таких средств следуют из патента США 4889000.

Носитель инструментов является механически стабильным блоком, который перемещается через воздушный зазор динамоэлектрической машины и при этом может нести средства для проведения проверки. Он является независимым от направляющих устройств, которые должны располагаться вне машины и которые удерживают носитель инструментов на несущих консолях, шинах или тому подобном. Таким образом исключается отрицательное воздействие на носитель инструментов и закрепленные на нем средства за счет вибрации и тому подобных воздействий. Носитель инструментов является всегда позиционируемым надежно и без вибраций и позволяет поэтому в любом месте зазора производить точный и воспроизводимый контроль статора и/или ротора. Кроме того, не существует опасности, что носитель инструментов перекосится и застрянет в зазоре и может быть извлечен из зазора только со значительными затратами и неизбежным большим риском.

Само собой разумеется, что размеры носителя инструментов должны быть согласованы с размерами соответствующего зазора. Так как обычно воздушные зазоры в больших динамоэлектрических машинах имеют высоту, по меньшей мере, порядка 3 сантиметров, это не представляет собой существенной проблемы. Кроме того, следует констатировать, что необходимые для проверки инструменты любого вида также являются доступными в достаточной степени миниатюризации так, что и с этой стороны изобретение не подлежит каким-либо ограничениям относительно желаемых методов проверки; также и при этом делается ссылка на патент США 4899000.

Носитель инструментов может быть оснащен множеством инструментов. Возможными являются оптические устройства проверки, например видеокамеры, при необходимости дополненные соответствующими осветительными устройствами; речь может идти также об ультразвуковой контрольной аппаратуре разных видов, устройствах для испытания с помощью магнитных полей, а также механических испытательных устройствах для проведения испытаний прочности и тому подобного. Далее является возможным предусматривать механические манипуляторы, например захваты для извлечения отдельных деталей и/или проведения мелкого ремонта и работ по обслуживанию и/или чистке. Для управления и для работы служащих для проверки средств, а также, при необходимости, для энергоснабжения приводных устройств на носителе инструментов и/или для него являются необходимыми только гибкие линии, в частности электрические линии, от которых, однако, не исходит никакого отрицательного воздействия и которые без всяких проблем являются перемещаемыми вместе с носителем инструментов через воздушный зазор. Эти линии могут подключаться к располагаемому вне подлежащей проверке машины управляющему и оценивающему устройству, например небольшому компьютеру с соответствующими интерфейсами. Кроме того, является возможным снабжать носитель инструментов пневматическими и/или гидравлическими устройствами, в частности двигателями и/или захватами. Гибкие напорные трубопроводы для газа и/или жидкостей могут также использоваться без проблем, также как и электрические линии. Носитель инструментов не требует ни в коем случае сложно управляемых соединительных элементов, как, например, шин.

В рамках предпочтительного развития рамная часть носителя инструментов в радиальной относительно главной оси ориентации имеет упругость, так что подлежащий определению вокруг главной оси параметр рамной части является изменяемым в результате упругой деформации. Возможное в результате упругой деформации изменение периметра имеет при этом в случае носителя инструментов для применения в динамоэлектрических больших машинах типа турбогенераторов порядок величины одного сантиметра, в частности максимально порядка пяти сантиметров. Упругость рамной части позволяет то, что она может приспосабливаться к зазору, в который она вводится в соответствии с назначением, причем, при необходимости, могут компенсироваться небольшие неправильности. Это является важным потому, что статоры многих динамоэлектрических машин, в частности статоры турбогенераторов, являются не монолитными твердыми телами, а структурами, например, имеют множество расположенных друг за другом вдоль главной оси и дистанцированных друг от друга пакетов сердечника. Кроме того, поверхность выемки статора не должна быть ни в коей мере гладкой, а может содержать более или менее шершавое покрытие из искусственной смолы или тому подобного - последнее является почти неизбежным, в частности, тогда, когда статор в последней операции своего изготовления получает пропитку искусственной смолой. Носитель инструментов с упругой описанным образом рамной частью может, кроме того, использоваться во многих отличающихся друг от друга статорах, выемки которых имеют более или менее отличающиеся друг от друга размеры.

Упругость рамной части носителя инструментов предпочтительным образом обеспечивается по меньшей мере одним вмонтированным в рамную часть пружинным элементом, который является упругим в направлении, тангенциальном относительно главной оси. Особенно предпочтительным является, если рамная часть содержит два или три пружинных элемента, которые в основном распределены равномерно вокруг главной оси.

Для дальнейшего улучшения согласования носителя инструментов с размерами зазора, в котором он перемещается, рамная часть содержит по меньшей мере одно устройство растяжения, с помощью которого она является радиально растягиваемой и которое является обслуживаемым снаружи через соответствующие соединительные линии. Таким образом, носитель инструментов перед его введением в зазор может доводиться до периметра, при котором он не везде плотно прилегает к выемке статора, а после произведенного введения путем приведения в действие устройство растяжения приводится в хороший и нагружаемый контакт всех роликов со статором. В частности, устройство растяжения позволяет производить регулирование давления, которое ролики оказывают на выемку, так что надежность эксплуатации носителя инструментов также может быть улучшена. Устройство растяжения содержит в качестве существенной составной части предпочтительно действующее примерно в тангенциальном относительно главной оси направлении пневматическое устройство перемещения, так как такое устройство перемещения за счет упругости газа, которым оно нагружено, также и после произведенного прижимания роликов носителя инструментов к статору обеспечивает упругость рамной части.

Выгодным образом ролики носителя инструментов являются смонтированными в роликовые тележки, которые имеются в большом количестве и соединены друг с другом через множество изогнутых стержней. При этом каждая роликовая тележка несет множество расположенных друг за другом относительно главной оси роликов. Предпочтительным образом носитель инструментов содержит между четырьмя и восемью, преимущественно шесть, роликовых тележек. Соединение двух роликовых тележек друг с другом происходит предпочтительно двумя примерно параллельными друг к другу стержнями. Выгодным образом каждый стержень выполнен из упругого гибкого материала, для чего могут использоваться сталь, легкий металл и комбинированные материалы, как усиленные стекловолокном пластмассы.

Любое выполнение носителя инструментов с роликовыми тележками и стержнями является приспосабливаемым к зазорам различных размеров за счет замены стержней. Может быть также достаточным для проверки множества динамоэлектрических машин для одного комплекта роликовых тележек и средств для проведения проверки иметь в распоряжении достаточное количество комплектов стержней. Стержни могут соединяться с роликовыми тележками просто фиксируемыми и освобождаемыми винтовыми соединениями или защелками.

Предпочтительным образом в рамках любого выполнения каждый ролик носителя инструментов является выпуклым по типу пузатого бочонка. Подобное выполнение исключает то, что кромки на роликах соприкасаются с выемкой статора и повреждают ее где только можно. Выпуклые ролики, в частности, в соединении с упруго деформируемой рамной частью также являются пригодными для компенсации небольших неровностей поверхности статора, по которой перемещаются ролики.

Особенно предпочтительным является также устанавливать в носителе инструментов ролики в виде расположенных друг за другом относительно главной оси, близких соседних спаренных роликов, которые также могут обозначаться как "двойные ролики". Это выполнение также позволяет компенсацию неровностей поверхности статора, что является особенно важным для статоров больших динамоэлектрических машин, которые состоят из многочисленных расположенных друг за другом, дистанцированных друг от друга пакетов сердечника (ср.выше). Как только выбираемое предпочтительным образом порядка нескольких сантиметров расстояние между спаренными относительно друг друга роликами выбрано подходящим, можно обеспечивать, что постоянно один ролик каждой пары катится по пакету сердечника. При необходимости это может быть еще улучшено за счет того, что выбирают подходящим расстояние между расположенными друг за другом парами роликов и/или расстояние между роликами в каждой паре.

Особенно выгодная форма дальнейшего развития носителя инструментов отличается по меньшей мере одним первым двигателем, который через соответствующие устройства передачи силы может приводить в действие по меньшей мере один ролик и который является обслуживаемым снаружи через соответствующие соединительные линии. В рамках этой формы выполнения носитель инструментов является самоходным устройством для перемещения в зазоре проверяемой динамоэлектрической машины и особенно пригоден, в частности, для в значительной степени полностью автоматизированной проверки или соответственно для проверки, которая в значительной степени полностью может производиться управляющим устройством, установленным в стороне от подлежащей проверке динамоэлектрической машины.

Предпочтительным образом первый двигатель встроен в содержащую множество роликов роликовую тележку, и все ролики роликовой тележки являются выполненными с возможностью привода первым двигателем.

Особенно предпочтительным независимо от других выполнений является выполнение, когда носитель инструментов содержит инструментальную платформу, установленную на рамной части и перемещаемую вдоль рамной части вокруг главной оси, и которая несет средства для проведения инспекции. Крепление такой инструментальной платформы производится предпочтительным образом на направляющей шине, вдоль которой является перемещаемой инструментальная платформа. Особенно предпочтительным является также, если инструментальная платформа содержит второй двигатель, который находится в силовом замыкании с рамной частью, в частности, с возможно имеющейся направляющей шиной, которым приводится в движение инструментальная платформа и который обслуживается снаружи через соответствующие соединительные линии.

Инструментальная платформа, предпочтительно направляемая на направляющей шине и/или перемещаемая с помощью специально предусмотренного для этого второго двигателя, позволяет движение средств для проведения проверки не только в направлениях параллельно главной оси, но и также в тангенциальных направлениях вокруг главной оси. С помощью такой инструментальной платформы средства для проведения проверки могут приводиться в любое желаемое положение в зазоре, за счет чего является возможной управляемая полностью извне, по возможности в значительной степени полностью автоматизированная проверка. В частности, такая инструментальная платформа позволяет производить коррекции положения средств для проведения проверки в тангенциальном направлении и может таким образом корректировать неточности позиционирования, которые могут появляться при введении носителя инструментов в зазор. Предусматривание инструментальной платформы позволяет также производить проверку в значительной степени полностью внешним устройством управления и оценки.

Носитель инструментов любого выполнения имеет выгодным образом подлежащую определению в радиальном направлении относительно главной оси максимальную толщину, которая является меньшей, чем десять сантиметров, в частности меньше пяти сантиметров. Таким образом, носитель инструментов является пригодным для самых различных динамоэлектрических машин, так как во всяком случае в динамоэлектрических машинах типа турбогенераторов воздушные зазоры всегда имеют высоту от нескольких сантиметров до десяти сантиметров и таким образом позволяют введение носителя инструментов для проверки.

Примеры выполнения изобретения поясняются на чертежах. Для более ясного представления специфических признаков чертеж выполнен частично схематизированно и/или несколько искаженно. В частности, на чертежах показаны:

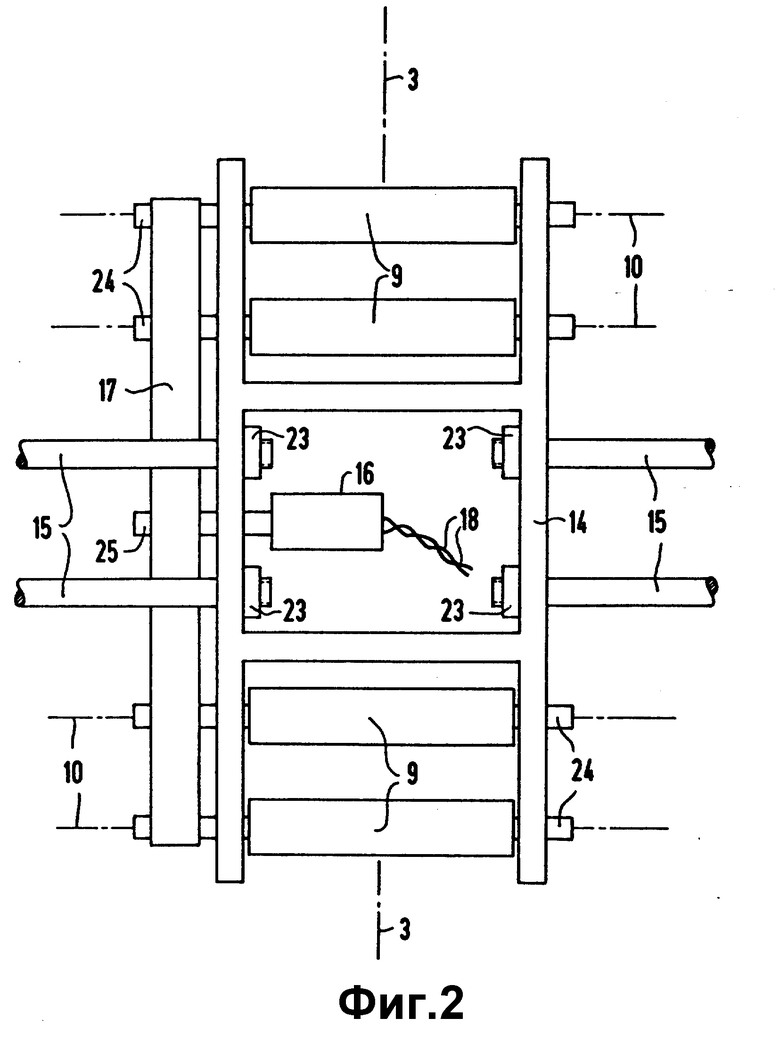

фиг. 1 - динамоэлектрическая машина с носителем инструментов согласно изобретению;

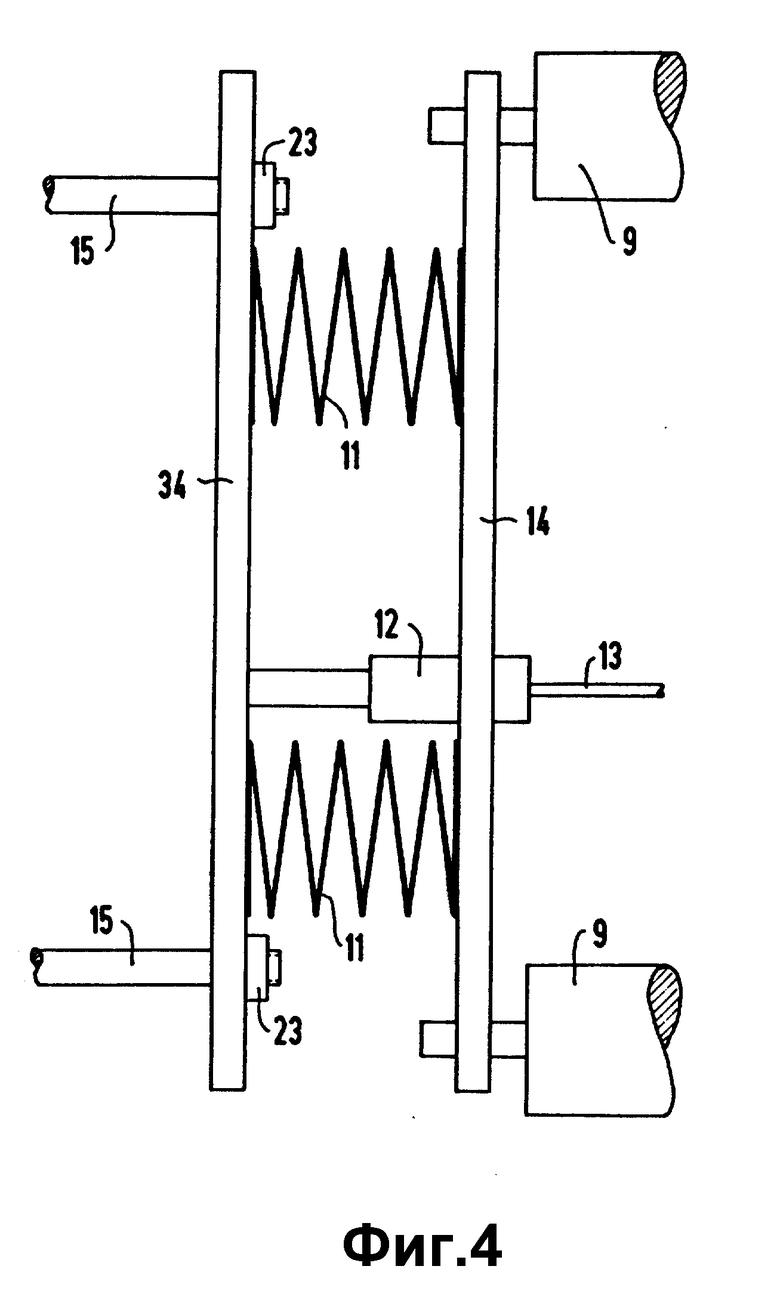

фиг.2 - частичный вид формы выполнения носителя инструментов;

фиг. 3 - частичный вид формы выполнения носителя инструментов в статоре динамоэлектрической машины;

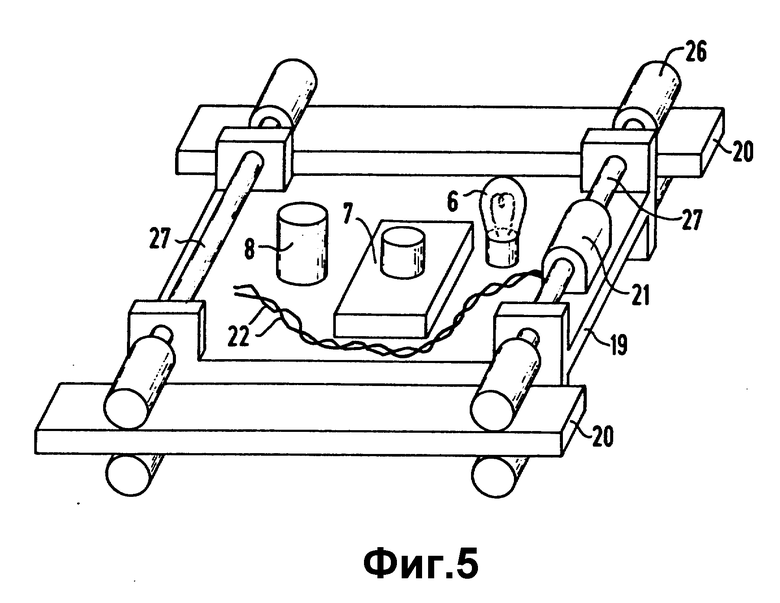

фиг.4 - вырез из другой формы выполнения носителя инструментов;

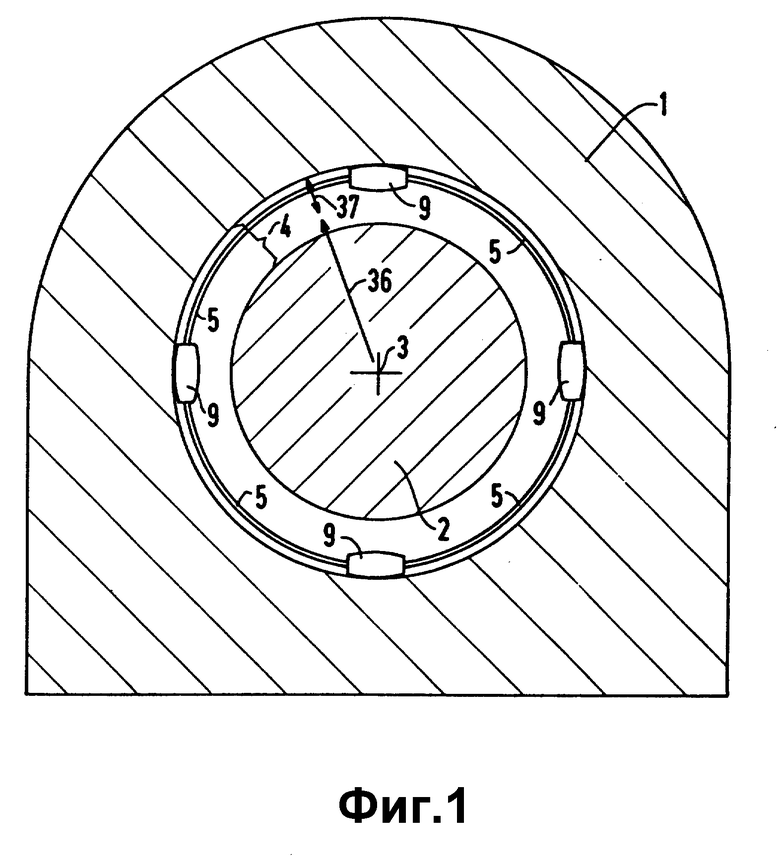

фиг. 5 - инструментальная платформа для применения в носителе инструментов;

фиг.6 - частичный вид другой формы выполнения носителя инструментов.

Фиг. 1 показывает схематизированно поперечное сечение через динамоэлектрическую машину перпендикулярно к главной оси. Машина содержит статор 1 и расположенный в выемке статора 1 ротор 2, который выполнен с возможностью вращения вокруг обозначенной на чертеже крестиком главной оси 3. Между статором 1 и ротором 2 находится зазор 4. В этом зазоре 4 находится носитель инструментов, от которого видны рамная часть 5, а также ролики 9, которые катятся на поверхности статора 1 в зазоре 4. Согласно изобретению используется то, что носитель инструментов является перемещаемым без проблем вдоль главной оси 3 в зазоре 4 и может занимать любое желаемое положение. Этот носитель инструментов не нуждается ни в каких опорах на вспомогательных устройствах, которые должны располагаться вне зазора 4 и в результате которых он неизбежно подвергался бы воздействию вибраций и тому подобного. Носитель инструментов опирается непосредственно в том месте статора 1, на котором он как раз находится, и таким образом гарантирован от воздействия вибраций. Его позиционирование также является особенно простым. В основном полностью охватывающее главную ось 3 выполнение носителя инструментов препятствует также его перекашиванию при перемещении в зазоре 4 и тому, что он не может просто извлекаться из зазора 4. Опасности перекашивания и заклинивания в случае представленного носителя инструментов в принципе не существует. На фиг. 1 также представлено, как должна определяться максимальная толщина носителя инструментов 37 (представленная в виде двойной стрелки). Максимальная толщина 37 должна определятся вдоль радиальных относительно главной оси 3 направлений 36 (например, представленных стрелкой). Максимальную толщину 37 не следует путать с максимальным диаметром носителя инструментов или тому подобного. Максимальная толщина 37 должна определяться как максимальное значение из измеряемых вдоль всех возможных радиальных направлений 36 толщин.

Фиг.2 показывает вырез из носителя инструментов в виде, перпендикулярном главной оси 3. Носитель инструментов содержит четыре ролика 9, которые расположены попарно близко по соседству друг с другом и каждый из которых выполнен с возможностью вращения вокруг оси вращения 10, направленной перпендикулярно к главной оси 3. Ролики 9 закреплены с возможностью вращения на роликовой тележке 14, с которой соединены четыре стержня 15, которые проходят к следующим роликовым тележкам 14 и образуют таким образом вместе с ними рамную часть. Стержни 15 ввинчены в роликовую тележку 14 и защищены крепежными средствами 23, а именно гайками. Ролики 9 выполнены с возможностью привода первым двигателем 16, предпочтительно электродвигателем, который является управляемым извне через соединительные линии 18. В качестве устройства передачи силы 17 служит приводная лента, которая проложена через приводной вал 25 первого двигателя 16, а также через соответственно удлиненные ступицы 24 роликов 9. Таким образом, носитель инструментов с рамной частью представленного в виде выреза на фиг.2 типа является самоходным устройством и не нуждается для перемещения вдоль главной оси 3 больше ни в каком вспомогательном устройстве, как, например, тросе или шине.

Фиг. 3 показывает вид носителя инструментов в выемке статора 1. Представленной является роликовая тележка 14 с роликами 9, к которой присоединены изогнутые стержни 15. Эти стержни 15 соединены крепежными средствами 23, а именно винтами, с роликовой тележкой 14. Каждый ролик 9 в роликовой тележке 14 является выпуклым по типу пузатого бочонка, чтобы препятствовать возможному повреждению статора 1 кромкой ролика 9. Роликовая тележка 14 содержит также два полоза 33, которые обращены от статора 1. Посредством таких полозьев 33 носитель инструментов может сидеть на выступающем из выемки статора 1 колпаке ротора 2 (не представлено) и при необходимости быть повернутым вокруг главной оси 3. Таким образом, угловое позиционирование относительно главной оси 3 является просто выполнимым, и носитель инструментов также перед введением в зазор 4 может быть приведен в определенное положение.

Детали выполнения статора 1 видны также из фиг.3. Статор 1 не является монолитным, а состоит из множества расположенных друг за другом и дистанционированных друг от друга пакетов сердечника 31. Эти пакеты сердечника 31 имеют пазы, которые замкнуты уплотнениями пазов 32 и содержат элементы электрической обмотки статора 1. За счет расположения пакетов сердечника 31 и уплотнений пазов 32 поверхность статора 1, по которой ездит носитель инструментов, не является ни в коей мере равномерной, а неровной, что должно, в частности, учитываться при конструировании носителя инструментов. Так, может быть предпочтительным по типу представления из фиг.2 вместо отдельных роликов 9 применять пары таких роликов 9, которые имеют достаточное расстояние друг от друга.

Фиг.4 показывает вырез из другой формы выполнения носителя инструментов. Он также выполнен из роликовых тележек 14 и стержней 15 (сравни фиг.2). Стержни 15, однако, закреплены не непосредственно на показанной роликовой тележке 14, а на расположенной рядом с ней дополнительной планке 34; как уже упоминалось в связи с фиг.2, стержни 15 могут быть ввинчены в дополнительную планку 34 и защищены дополнительными крепежными средствами 23, в частности гайками. Между дополнительной планкой 34 и роликовой тележкой 14 введены два пружинных элемента 11, а именно винтовые пружины, придающие носителю инструментов известную упругость и позволяющие изменение его периметра в радиальном направлении относительно главной оси 3. За счет этого возможна подгонка к неровностям в статоре. Далее между дополнительной планкой 34 и роликовой тележкой 14 находится устройство растяжения 12, а именно пневматический поршень, который выполнен с возможностью управления снаружи через соединительную линию 13 и позволяет варьировать расстояние равновесия между дополнительной планкой 34 и роликовой тележкой 14. Таким образом, является возможным нацеленная регулировка периметра носителя инструментов, и он может приспосабливаться к зазору 4 различных размеров. Кроме того, после окончания проверки носитель инструментов может несколько стягиваться посредством устройства растяжения 12 для облегчения его удаление из зазора 4.

Фиг.5 показывает инструментальную платформу 19, которая может обращаться вокруг главной оси 3 в зазоре 4 вдоль двух направляющих шин 20. Инструментальная платформа 19 удерживается на двух роликах 26, которые попарно охватывают направляющую шину 20. Для улучшения точности позиционирования два ролика 26 и направляющие шины 20 могут быть выполнены зубчатыми. Приводится в действие инструментальная платформа 19 вторым двигателем 21, который обслуживается извне через соответствующую соединительную линию 22 и приводит ось 27 между двумя роликами 26. Инструментальная платформа 19 содержит, например, лампу 6, камеру 7 и ультразвуковую контрольную головку 8. Эти три средства 6, 7, 8 являются представительными для всего множества инструментов и вспомогательных устройств для проведения проверок. Само собой разумеется, что эти средства подключены к соединительным линиям и устройствам обслуживания, которые для наглядности на чертеже не представлены.

Фиг.6 показывает частичный вид роликовой тележки 14, на которой закреплена направляющая шина 20 для перемещения инструментальной платформы 19 представленного на фиг. 5 вида. Направляющая шина 20 закреплена на роликовой тележке 14 посредством винтов 30. Для введения роликов 9 и стержней 15 роликовая тележка 14 имеет соответствующие сверления 28 и 29. Для того чтобы инструментальная платформа 19 могла пройти через роликовую тележку 14, последняя содержит соответствующие выемки 35. В эти выемки 35 входит направляющая шина 20, причем сверху и снизу направляющей шины 20 остается достаточно места для прохождения инструментальной платформы 19.

Изобретение относится к электротехнике и касается выполнения носителя инструментов для проведения проверки динамоэлектрической машины, которая содержит статор и ротор. Носитель предназначен для введения в зазор вдоль главной оси и содержит рамную часть, которая кольцеобразно окружает главную ось. На рамной части закреплены средства для проведения проверки динамоэлектрической машины, а также множество роликов, которые в плоскости, перпендикулярной главной оси носителя инструментов, смещены относительно друг друга и каждый из них закреплен на рамной части с возможностью вращения вокруг соответствующей оси вращения, в основном направленной перпендикулярно к главной оси носителя инструментов. Носитель инструментов вводится в зазор без предварительного удаления ротора и является оснащенным любыми инструментами и вспомогательными устройствами для проведения проверки. Он может перемещаться в зазоре без опасности перекашивания и заклинивания, так как опирается непосредственно на статор. 18 з.п. ф-лы, 6 ил.

| US 4899000 A, 06.02.90 | |||

| Механизированная линия для ремонта электрооборудования | 1991 |

|

SU1801239A3 |

| Стенд для демонтажа обмоток статоров электрических машин | 1987 |

|

SU1453531A1 |

| Способ контроля качества прессовки сердечника статора электрической машины | 1985 |

|

SU1309190A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕНЕРАТОРОВ ПЕРЕМЕННОГО ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077064C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОГЛОЩАЮЩЕЙ И ИЗЛУЧАЮЩЕЙ СПОСОБНОСТЕЙ ТОНКОПЛЕНОЧНОГО ОБРАЗЦА | 2013 |

|

RU2535648C1 |

| DE 4255762 A, 10.03.81 | |||

| ШТАММ БАКТЕРИЙ SERRATIA ODORIFERA ГИСК N275 - ПРОДУЦЕНТ ТЕРМОЛАБИЛЬНОГО ЭНТЕРОТОКСИНА | 2003 |

|

RU2247150C1 |

Авторы

Даты

1998-11-20—Публикация

1993-06-09—Подача